用于热交换管的涂料组合物、热交换管及涂覆方法与流程

用于热交换管的涂料组合物、热交换管及涂覆方法

1.相关申请的交叉引用

2.本申请要求于2019年9月6日提交的韩国专利申请第10-2019-0110981号的优先权和权益,其全部内容通过引用并入本文。

技术领域

3.本公开涉及一种能够形成耐腐蚀性优异的涂层的用于热交换管的涂料组合物以及用于使用该涂料组合物的热交换管的涂覆方法。

背景技术:

4.该部分中的陈述仅提供与本公开有关的背景信息,并且可不构成现有技术。

5.车辆的热交换器的冷凝器和蒸发器芯通常由管和销构成。热交换管主要由铝制成,是用于通过传热壁将热量从高温流体传递到低温流体的装置,并且用作制冷剂或热介质的通道。另外,热交换器的销用于最大限度地提高冷却或加热效率,并且主要由铝制成。在此,热交换管通常通过将铝线材挤压成管状来制造。

6.此外,在热交换管中,包括金属、粘合剂和助焊剂(混合盐)的涂料组合物被涂覆在热交换管的表面上并且被钎焊以形成涂层,这增加了耐腐蚀性。在包括涂层的热交换管中,当发生腐蚀时,仅涂层可被腐蚀以抑制基础铝管的腐蚀。

7.详细地,日本专利特开第2005-118857号(专利文献1)公开了一种设备,该设备用于将混合在机械粘合剂中的涂料涂覆在铝合金热交换器的构件的表面上,该构件通过使用包括至少三个辊的顶部进料辊转印方法的钎焊工艺组装而成。然而,尽管专利文献1的涂覆设备可形成具有均匀厚度的涂层,但是在提高构件的耐腐蚀性方面存在限制。

8.因此,需要研究和开发能够形成具有优异的耐腐蚀性和耐崩裂性的涂层的用于热交换管的涂料组合物。

9.(专利文献1)日本专利特开第2005-118857号(公布日期:2005年5月12日)

10.在该背景技术部分中公开的以上信息仅用于增强对本公开的背景技术的理解,并且因此含有不构成本领域普通技术人员已知的现有技术的信息。

技术实现要素:

11.一方面,本发明提供了一种用于热交换管的涂料组合物,该涂料组合物能够形成耐腐蚀性和耐崩裂性优异的涂层。

12.根据本公开的一个方面,热交换管的涂料组合物包括钒(v)、助焊剂和粘合剂,

13.其中,相对于100重量份的组合物,钒的含量为28重量份至38重量份。

14.根据本公开的一方面,热交换管包括金属基材;以及

15.防腐蚀增强层,其形成在金属基材上并且源自热交换管的涂料组合物。

16.根据本公开的一个方面,热交换管的涂覆方法包括将用于热交换管的涂料组合物涂覆在金属基材的表面上以形成涂层;

17.通过钎焊接合其上形成有涂层的金属基材;以及

18.对钎焊的金属基材进行热处理以形成防腐蚀增强层。

19.根据本文提供的描述,其他应用领域将变得显而易见。应理解,描述和具体示例仅旨在用于说明的目的,并不旨在限制本公开的范围。

具体实施方式

20.以下描述本质上仅是示例性的,并不旨在限制本公开、应用或用途。

21.在下文中,将详细描述本公开。

22.在本说明书中,当一个构件位于另一构件“上”时,这不仅包括当一个构件与另一构件接触时,还包括当另一构件存在于两个构件之间时。

23.在本说明书中,当部件被说成“包括”特定组件时,意指它可还包括其他组件、而不排除其他组件,除非另有特别说明。

24.用于热交换管的涂料组合物

25.根据本公开的用于热交换管的涂料组合物包括钒(v)、助焊剂和粘合剂。

26.钒(v)

27.钒(v)用于通过在热交换管的表面上形成含有二氧化钒(vo2)的涂层来提高耐腐蚀性。

28.相对于100重量份的组合物,钒的含量可为28重量份至38重量份,或30重量份至40重量份。当钒的含量在上述范围内时,具有提高耐腐蚀性的效果。

29.助焊剂

30.助焊剂用于通过去除热交换管的表面上的氧化物层来改善含有二氧化钒的涂层的可成形性。

31.助焊剂没有特别限制,只要该助焊剂通常适用于用于热交换管的涂料组合物即可,例如,助焊剂包括氟化物基助焊剂、氯化物基助焊剂、硼酸盐基助焊剂等。

32.在此,氟化物基助焊剂可包括选自由kf、aif3、kaif4、kaif5、k2aif5、k3aif6、csf、rbf、lif、naf、ca2f、以及kznf3组成的组中的至少一种。

33.kaif434.另外,相对于30重量份至40重量份的钒(v),助焊剂在组合物中的含量可为45重量份至70重量份、或50重量份至60重量份。当助焊剂含量在上述范围内时,存在使氧化层去除最大化的效果。

35.粘合剂

36.粘合剂用于增加组合物中组分的结合强度,以改善涂层的可成形性。

37.粘合剂可包括选自由聚乙烯基树脂、丙烯酸基树脂和氨基甲酸酯基树脂组成的组中的至少一种。

38.此外,相对于30重量份至40重量份的钒,粘合剂在组合物中的含量可为1重量份至20重量份、5重量份至15重量份、或5重量份至10重量份。当粘合剂的含量在上述范围内时,存在使组合物的结合强度最大化的效果。

39.热交换管

40.根据本公开的热交换管包括金属基材;以及防腐蚀增强层,其形成在金属基材上

并且源自热交换管的涂料组合物。

41.金属基材

42.金属基材是构成热交换管的基材。另外,金属基材可没有特别限制,只要它通常用于热交换管中即可,例如,金属基材可包括选自由铝、铜和不锈钢组成的组中的至少一种。具体地,金属基材可由铝制成。

43.金属基材可为管的形式。

44.防腐蚀增强层

45.防腐蚀增强层形成在金属基材上,并且当发生腐蚀时代替金属基材被腐蚀,从而有效地防止或抑制金属基材的腐蚀。

46.在此,防腐蚀增强层可包括二氧化钒(vo2)。当防腐蚀增强层包括二氧化钒时,当发生腐蚀时,防腐蚀增强层代替金属基材被腐蚀,从而有效地防止或抑制金属基材的腐蚀。

47.另外,防腐蚀增强层的平均厚度可为1μm至1,000μm、5μm至μm500、或10μm至100μm。当防腐蚀增强层的平均厚度在上述范围内时,存在提高所制造的热交换管的耐腐蚀性的效果。

48.如上所述的热交换管具有优异的耐腐蚀性和耐崩裂性,因为当发生腐蚀时,防腐蚀增强层代替金属基材被腐蚀。

49.热交换管的涂覆方法

50.根据本公开的热交换管的涂覆方法包括将用于热交换管的涂料组合物涂覆在金属基材的表面上以形成涂层;通过钎焊接合其上形成有涂层的金属基材;以及对钎焊的金属基材进行热处理以形成防腐蚀增强层。

51.涂料

52.将用于热交换管的涂料组合物涂覆在金属基材的表面上以形成涂层。

53.涂覆可为辊涂。辊涂可以以1m/min至10m/min或1m/min至5m/min的速率转印金属基材,并且可以以0.1g/min至5g/min或0.1g/min至1g/min的速率提供涂料组合物。此处,当辊涂期间金属基材的转印速率和涂料组合物的进料速率在上述范围内时,在金属基材的表面上形成具有均匀且适当厚度的涂层以提高金属基材的耐腐蚀性和耐崩裂性。

54.接合

55.对其上形成有涂层的金属基材进行钎焊。在此,用于热交换管的涂料组合物中的钒可通过钎焊扩散到金属基材中。

56.钎焊可在350至650℃或400至600℃下进行1至15分钟或4至12分钟。具体地,钎焊在350至430℃或380至420℃下进行1至7分钟或3至7分钟,或者在500℃至650℃或550℃至620℃下进行8至15分钟或8至12分钟。当钎焊期间的温度和时间在上述范围内时,存在改善钎焊性能的效果。

57.热处理

58.对钎焊的金属基材进行热处理以形成防腐蚀增强层。

59.热处理可为频率为150khz至350khz的高频热处理。具体地,高频热处理可在200khz至300khz的高频下进行3分钟至15分钟或5分钟至10分钟的处理。当高频的频率和处理时间在上述范围内时,在防腐蚀增强层中生成二氧化钒(vo2),从而提高金属基材的耐腐蚀性和耐崩裂性。

60.在下文中,将参考实施例更详细地描述本公开。然而,实施例仅用于理解本公开,并且本公开的范围在任何意义上均不限于实施例。

61.[实施例]

[0062]

实施例1.用于热交换管的涂料组合物的制造

[0063]

通过将35重量份的钒(v)、55重量份的kaif4和10重量份的粘合剂混合来制备涂料组合物(制造商:三元化学制品(ternary chemical),产品名称:hf-66b,丙烯酸树脂)。

[0064]

比较例1至比较例5。

[0065]

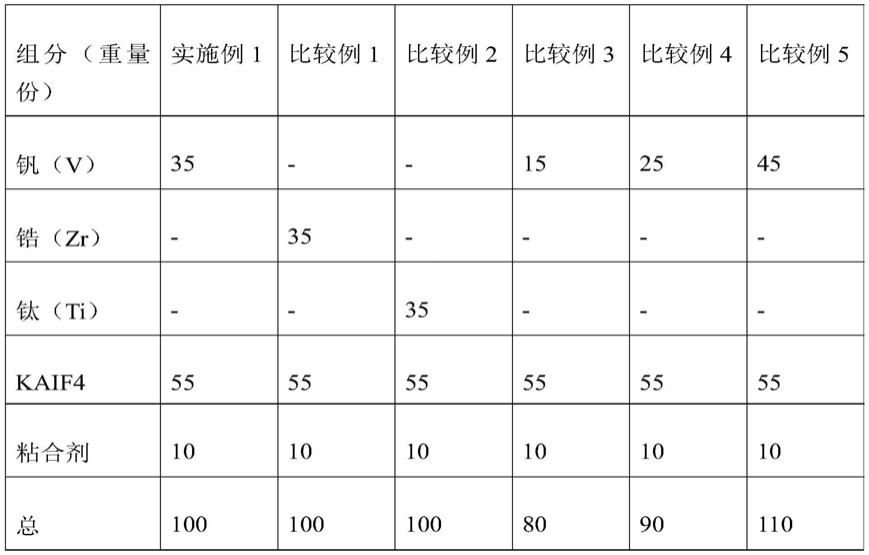

以与实施例1相同的方式制备涂料组合物,除了组分按下表1中所示的量混合。

[0066]

[表1]

[0067][0068]

测试例1:耐腐蚀性的评估

[0069]

用实施例和比较例的涂料组合物辊涂铝基材(制造商:ilsimalmax,产品名称:a3003,厚度:200μm)。此处,以3m/min的速率提供金属基材,并且以5g/m2的量提供涂料组合物以涂覆在金属基材上。

[0070]

此后,将涂覆的铝基材在400℃下钎焊5分钟以将钒扩散到铝基材中。

[0071]

然后,将钎焊的铝基材用250khz的高频处理8分钟,以形成平均厚度为100μm的含有二氧化钒的防腐蚀增强层,从而制造出试样。

[0072]

随后,将盐水以100ml/m2的量在试样上处理,并在1000小时后测量腐蚀深度,并且结果示于表2中。此处,使用的盐水是含有5%重量的盐的水溶液。

[0073]

[表2]

[0074]

类别腐蚀深度(μm)实施例150比较例1100比较例2200

比较例3200比较例4100比较例5100

[0075]

如表2所示,和与实施例1含有相同量的金属的比较例1和比较例2相比,包括钒的实施例1具有明显较低的腐蚀深度。此外,与含有的钒量少于或多于实施例1的钒量的比较例3至比较例5相比,实施例1具有明显较浅的腐蚀深度。因此,可确认实施例1的试样与比较例1至比较例5的试样相比具有非常优异的耐腐蚀性。

[0076]

测试例2:耐崩裂性的评估

[0077]

将直径为3mm且重量为100g的小卵石以90

°

角在5kgf/cm2的压力下喷涂到以与测试例1相同的方式制备的试样上10秒钟,并且然后测量每个试样表面的损伤深度。测量结果示于表3中。

[0078]

[表3]

[0079] 损伤深度(μm)实施例150比较例1100比较例2200比较例3200比较例4100比较例5100

[0080]

如表3所示,与比较例1至比较例5的试样相比,实施例1的试样具有明显较浅的损伤深度,从而耐崩裂性非常优异。

[0081]

根据本公开的用于热交换管的涂料组合物能够形成耐腐蚀性和耐崩裂性优异的涂层。

[0082]

尽管已结合当前被认为是实用的示例性形式描述了本公开,但是应理解,本公开不限于所公开的形式,相反,其旨在涵盖包括在本公开的精神和范围内的各种修改和等同布置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1