内燃机用冷却液及其制备方法和应用与流程

1.本发明涉及冷却液技术领域,具体涉及一种内燃机用冷却液及其制备方法和应用。

背景技术:

2.内燃机用冷却液是一种具有传热效能的液体,在夏天常温可以使用去离子水加防腐蚀助剂的配方技术进行防腐,冬天低温下采用一定多元醇量的水溶液加防腐蚀助剂的配方技术进行防腐和防结冰,并且使得冷却液在低温下仍然具有良好的流动性和导热性能,可以带走发动机在运转过程中产生的大量热量,在冷却系统的循环运转中起到防沸、防腐、防结垢、防冻、防蒸发损失等优点。

3.铁道部tb/t 1750-2006中规定了内燃机用冷却液的添加助剂标准规范,明确了硅酸盐、亚硝酸盐、硼砂和苯三唑的适应范围,但是该技术要求基本基于无机盐的添加助剂范畴,限制了有机酸添加剂技术在内燃机车冷却液中的应用;gb29743-2013中也同样限制了内燃机用车用冷却液的添加助剂适应范畴,该无机盐配方在现有技术条件下作用时间短,容易因为无机盐的消耗导致循环体系中出现过早的溶液浑浊、腐蚀和结垢等不利因素。

4.因此,研究和开发内燃机用冷却液具有重要的意义。

技术实现要素:

5.本发明的目的是为了克服现有技术存在的内燃机用冷却液中限制了有机酸添加剂的使用的缺陷问题,以及现有冷却液会出现浑浊、沉淀和腐蚀等缺陷问题,提供一种内燃机用冷却液及其制备方法和应用,该内燃机用冷却液能够对内燃机车循环体系提供更长效的防护作用。

6.为了实现上述目的,本发明第一方面提供了一种内燃机用冷却液,其中,所述冷却液含有有机酸、无机盐、铜杀菌缓蚀剂、分散剂和水;其中,所述有机酸选自苯甲酸、十一烷二酸、葵二酸和对硝基苯甲酸的组合物;且以所述冷却液的总重量为基准,所述有机酸的含量为1-8.5重量%,所述无机盐的含量为0.2-1.5重量%,所述铜杀菌缓蚀剂的含量为0.07-1.2重量%,所述分散剂的含量为0.02-0.2重量%,水的含量为88.6-98.71重量%。

7.本发明第二方面提供了一种前述所述的冷却液的制备方法,其中,该方法包括:

8.(1)将水、无机盐和铜杀菌缓蚀剂进行第一混合得到第一混合物;

9.(2)将所述第一混合物依次与苯甲酸、葵二酸、对硝基苯甲酸和十一烷二酸进行接触,得到第二混合物;

10.(3)将所述第二混合物与分散剂进行第三混合,得到冷却液。

11.本发明第三方面提供了前述所述的冷却液在内燃机中的应用。

12.通过上述技术方案,本发明的技术方案具有以下优点:

13.(a)本发明的技术方案中没有使用重负荷载重车用的硅酸盐防腐剂,摒除了硅酸盐不稳定的特点,现有技术中即使是极少量的硅酸盐,也需要加入硅酸盐稳定剂才能有效

的持续工作,但加入的硅酸盐和硅酸盐稳定剂本身就是一个不稳定的物质,经过最多1-2年硅酸盐及其稳定剂就会因为其特殊的结构导致产生析出和沉淀,从而失去防腐效果,硅酸盐会在发动机内壁逐渐形成一层硅酸盐不稳定膜层,导致传热受阻,长期使用甚至会脱落形成沉淀和结垢块,引起局部的传热腐蚀。

14.(b)本发明通过玻璃器皿实验和行程模拟实验,有机酸组合物中的苯甲酸、十一烷二酸、葵二酸和对硝基苯甲酸协同效果十分突出,实验后试片失重小,并且通过玻璃器皿的实验从标准的336h延长到840h都没有出现腐蚀和浑浊现象,铸铝传热表现也十分优异。

15.(c)本发明的技术方案性价比优异,配方技术更完善,使用期长,不会出现类似单纯的无机盐配方技术浑浊、沉淀和腐蚀等不良现象,也不会出现常用硅酸盐类配方的缺点,不需要经常补充,也不会因为不稳定析出导致沉淀和阻碍传热,作为改善现有内燃机的配方技术具有重大的经济和社会意义。

16.(d)另外,该冷却液不仅适应于冬季以乙二醇等多元醇醚为主要防冻介质的低冰点换热液体,也适应于夏季主要以去离子水为换热介质的配方体系,适应范围广,操作简便,能够适应我国大范围的机车使用环境。

具体实施方式

17.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

18.本发明第一方面提供了一种内燃机用冷却液,其中,所述冷却液含有有机酸、无机盐、铜杀菌缓蚀剂、分散剂和水;其中,所述有机酸选自苯甲酸、十一烷二酸、葵二酸和对硝基苯甲酸的组合物;且以所述冷却液的总重量为基准,所述有机酸的含量为1-8.5重量%,所述无机盐的含量为0.2-1.5重量%,所述铜杀菌缓蚀剂的含量为0.07-1.2重量%,所述分散剂的含量为0.02-0.2重量%,水的含量为88.6-98.71重量%。

19.根据本发明,以所述冷却液的总重量为基准,苯甲酸的含量为1-3.5重量比%,十一烷二酸的含量为0.12-0.8重量%,葵二酸的含量为0.15-3重量%,对硝基苯甲酸含量为0.07-1.2重量%;优选地,以所述冷却液的总重量为基准,苯甲酸的含量为2-3重量比%,十一烷二酸的含量为0.15-0.3重量%,葵二酸的含量为1.5-2重量%,对硝基苯甲酸含量为0.8-1重量%。

20.根据本发明,所述无机盐为钼酸盐和/或亚硝酸盐;优选地,所述无机盐为钼酸盐和亚硝酸盐;优选地,以所述冷却液的总重量为基准,钼酸盐的含量为0.03-1重量%,亚硝酸盐的含量为0.2-0.5重量%;更优选地,以所述冷却液的总重量为基准,钼酸盐的含量为0.1-0.2重量%,亚硝酸盐的含量为0.3-0.4重量%。

21.在本发明中,钼酸盐优选为钼酸钠。

22.在本发明中,亚硝酸盐优选为亚硝酸钠。

23.根据本发明,所述铜杀菌缓蚀剂选自苯并三氮唑、甲基苯并三氮唑和1,2-苯并异噻唑啉中的一种或多种;优选地,所述铜杀菌缓蚀剂为苯并三氮唑、甲基苯并三氮唑和1,2-苯并异噻唑啉;优选地,以所述冷却液的总重量为基准,苯并三氮唑的含量为0.03-0.5重

量%,甲基苯并三氮唑的含量为0.03-0.5重量%,1,2-苯并异噻唑啉的含量为0.01-0.2重量%;更优选地,以所述冷却液的总重量为基准,苯并三氮唑的含量为0.05-0.3重量%,甲基苯并三氮唑的含量为0.05-0.3重量%,1,2-苯并异噻唑啉的含量为0.02-0.1重量%。

24.根据本发明,所述分散剂选自羟基亚乙基二膦酸(hedp)和/或2-膦酰基丁烷-1,2,4-三羧酸(pbtc);优选地,所述分散剂为羟基亚乙基二膦酸和2-膦酰基丁烷-1,2,4-三羧酸;优选地,以所述冷却液的总重量为基准,羟基亚乙基二膦酸的含量为0.01-0.1重量%,2-膦酰基丁烷-1,2,4-三羧酸的含量为0.01-0.1重量%;更优选地,以所述冷却液的总重量为基准,羟基亚乙基二膦酸的含量为0.02-0.05重量%,2-膦酰基丁烷-1,2,4-三羧酸的含量为0.02-0.05重量%。

25.根据本发明,所述无机盐与所述有机酸的重量比为1:(8-14);在本发明中,将所述无机盐和所述有机酸的含量控制在前述范围之内,优点是无机盐和有机酸协同效应突出,无机盐含量高了,容易不稳定,在加入发动机后大量消耗进行预氧化和参与反应也会因为消耗快导致防护量不足造成腐蚀和析出,无机盐含量低了不能起到应有的防腐效果,还可能造成加速腐蚀,本发明技术配方中采用有机酸防腐为主,有机酸的量控制含量远高于无机盐,可以充分利用有机酸的长效缓释效果,提供更长久的腐蚀防护,增加内燃机车的维护周期,从无机盐型的3个月左右的维护延长到1-2年以上的周期,少量的无机盐起到辅助协同效应,消耗量少,不会产生不良影响。

26.根据本发明,钼酸钠和亚硝酸钠的重量比为1:(1.5-4);在本发明中,钼酸钠、亚硝酸钠的含量的重量比控制在前述范围之内,优点是钼酸盐配合亚硝酸盐能够对铁系金属提供更好的防护效果,同时还能提供整体的配方产品具有优异的防止气穴腐蚀能力。

27.根据本发明,苯甲酸、葵二酸和对硝基苯甲酸的重量比为3:(2.5-2):(1.5-1);在本发明中,将苯甲酸、葵二酸和对硝基苯甲酸含量的重量比控制在前述范围之内优点是有机酸协同取的防腐效果最好,苯甲酸对铸铝有加成作用,葵二酸对整体金属都有防护效果,对硝基苯甲酸的加入能够补充苯甲酸和葵二酸结构上的不足,形成长链二元酸和苯环、带支链的苯环结构有机酸的协同效果。另外,在本发明中,十一烷二酸在浓缩液中的含量为0.15-0.3重量%时取得辅助效果最佳,能够提供较佳的耐久性防腐效果。

28.根据本发明,所述冷却液还含有抗冻剂;优选地,所述抗冻剂选自二甘醇、乙二醇、丙二醇、1,2-丙二醇、甘油和二甲基亚砜中的一种或多种,优选为乙二醇、1,2-丙二醇和二甲基亚砜中的一种或多种,更优选为乙二醇;优选地,以所述冷却液的总重量为基准,所述抗冻剂的含量为40-50重量%。在本发明中,本发明的发明人发现:三元醇活泼性较强,容易氧化,不适宜做高性能的抗冻剂原料;二甘醇降低冰点能力受限,可以作为补充抗冻剂进行添加;丙二醇主要用于民用领域,粘度较大,换热效果不如乙二醇水溶液;二甲基亚砜经济性不如乙二醇。

29.在本发明中,需要说明的是,当所述冷却液还含有抗冻剂时,以所述冷却液的总重量为基准,所述有机酸的含量为1-8.5重量%,所述无机盐的含量为0.2-1.5重量%,所述铜杀菌缓蚀剂的含量为0.07-1.2重量%,所述分散剂的含量为0.02-0.2重量%,所述抗冻剂的含量为40-50重量%,水的含量为38.6-58.71重量%。

30.根据本发明,所述冷却液还含有碱性调节剂;优选地,所述碱性调节剂为氢氧化钠和/或氢氧化钾,更优选为氢氧化钾,氢氧化钾的溶解稳定性较好,长期存储和使用不会析

出沉淀。在本发明中,采用碱性调节剂可以使冷却液的ph值为8以上,优选为8.0-8.5。

31.根据本发明,所述冷却液还含有消泡剂;优选地,所述消泡剂选自有机硅消泡剂和/或聚合多元醇,优选为有机硅消泡剂;优选地,以所述冷却液的总重量为基准,所述消泡剂的含量为0.0005-0.005重量%,更优选为0.001-0.0015重量%。

32.在本发明中,需要说明的是,当所述冷却液还含有消泡剂时,以所述冷却液的总重量为基准,所述有机酸的含量为1-8.5重量%,所述无机盐的含量为0.2-1.5重量%,所述铜杀菌缓蚀剂的含量为0.07-1.2重量%,所述分散剂的含量为0.02-0.2重量%,所述抗冻剂的含量为40-50重量%,所述消泡剂的含量为0.0005-0.005重量%,水的含量为38.595-58.7095重量%。

33.根据本发明,所述冷却液还含有染料;目的是为了提高冷却液渗漏或者泄露后的发现及时性,还能提供明显的颜色以起到警示作用,乙二醇有毒,不能误饮。其中,所述染料选自绿色系染料、黄色系染料、红色系染料和蓝色系染料中的一种或多种;优选地,以所述冷却液的总重量为基准,所述的染料含量为0.001-0.01重量%,更优选为0.002-0.005重量%。

34.在本发明中,需要说明的是,当所述冷却液还含有染料时,以所述冷却液的总重量为基准,所述有机酸的含量为1-8.5重量%,所述无机盐的含量为0.2-1.5重量%,所述铜杀菌缓蚀剂的含量为0.07-1.2重量%,所述分散剂的含量为0.02-0.2重量%,所述抗冻剂的含量为40-50重量%,所述消泡剂的含量为0.0005-0.005重量%,所述的染料含量为0.001-0.01重量%,水的含量为38.585-58.7085重量%。

35.根据本发明,所述水优选为去离子水。

36.根据本发明,可以根据使用要求用不同比例抗冻剂和水调制成不同冰点的产品,该冷却液能够满足gb29743标准中规定的机动车发动机冷却液浓缩液和直接使用型冷却液稀释液的技术要求,当调制成品直接使用时,也可以直接使用适量水或抗冻剂和水调制成不同冰点的直接使用型冷却液稀释液。

37.本发明第二方面提供了一种前述所述的冷却液的制备方法,其中,该方法包括:

38.(1)将水、无机盐和铜杀菌缓蚀剂进行第一混合得到第一混合物;

39.(2)将所述第一混合物依次与苯甲酸、葵二酸、对硝基苯甲酸和十一烷二酸进行接触,得到第二混合物;

40.(3)将所述第二混合物与分散剂进行第三混合,得到冷却液。

41.根据本发明,在步骤(1)中,水、无机盐和铜杀菌缓蚀剂可以溶解于二元醇中,形成的所述第一混合物为透明溶液。另外,在步骤(1)中,所述第一混合物的ph值为8以上,优选为8.0-8.5,在这个ph值范围内,对各种金属都有较良好的防护效果,ph值过大,对铝合金材料容易产生碱性腐蚀,不利于长期使用,ph值过小,储备碱度低,容易因酸化导致防冻液失效。

42.根据本发明,在步骤(2)中,所述接触可以在温度为55-65℃,优选为60℃,搅拌速率为70-90转/min的条件下进行;另外,依次加入苯甲酸、葵二酸、对硝基苯甲酸和十一烷二酸的间隔时间为20-40min,优选为30min,并且,在加入每种有机酸的过程中可以加入氧化钾进行缓慢中和反应,形成的所述第二混合物为透明溶液。

43.根据本发明,在步骤(3)中,待全部加入完毕后溶解透明,加入羟基亚乙基二膦酸

(hedp)和2-膦酰基丁烷-1,2,4-三羧酸(pbtc)进行搅拌混合均匀。

44.根据本发明,本方法还包括:再将所述混合物依次和消泡剂、色素进行接触,搅拌溶解均匀后得到内燃机用冷却液。

45.本发明第三方面提供了一种前述所述的冷却液在内燃机中的应用。

46.根据本发明,所述应用的条件包括:温度为0-40℃或者-50℃至0℃。也就是说,该冷却液不仅适应于冬季以乙二醇等多元醇醚为主要防冻介质的低冰点换热液体,也适应于夏季主要以去离子水为换热介质的配方体系。

47.根据本发明,所述内燃机包括船舶、火车、载重卡车等。

48.根据本发明,优选情况下,所述冷却液采用无机盐(钼酸钠和亚硝酸钠)以及有机酸(苯甲酸、十一烷二酸、葵二酸和对硝基苯甲酸)加上分散剂和铜杀菌缓蚀剂,共同进行防腐和阻垢,能够对内燃机车循环体系提供更长效的防护作用,尤其适应于内燃机的长效工作状况,不同于普通的无机盐型冷却液配方技术,sca技术配方的普通无机盐型内燃机冷却液需要3个月左右进行定期维护和补充添加剂,使用十分麻烦,同时不断补充无机盐助剂容易导致添加剂析出结垢,造成内燃机堵塞和腐蚀的不良后果。另外,有机酸含量高,是长效防腐的主要作用成分,而配方含量的钼酸盐和亚硝酸盐在本发明配方中提供了辅助的补充作用,对气穴腐蚀和铁系金属的防腐起到协同效果,在本配方技术的实践中,少量无机盐不需要作为主要防腐剂,因此消耗少,不会出现因为大量消耗无机盐进行氧化和防护导致的浑浊、沉淀和腐蚀等不良现象,兼容性十分突出,不仅可以单独使用,还可以作为补充助剂加入到传统的sca配方技术中,能够有效提高传统内燃机冷却液的防腐性能和抗结垢性能。

49.以下将通过实施例对本发明进行详细描述。

50.以下实施例和对比例中,钼酸盐、亚硝酸盐、苯甲酸、十一烷二酸、葵二酸、对硝基苯甲酸、苯并三氮唑、甲基苯并三氮唑和1,2-苯并异噻唑啉、羟基亚乙基二膦酸(hedp)和2-膦酰基丁烷-1,2,4-三羧酸(pbtc)、消泡剂、燃料、水和乙二醇调制的成品为张家港迪克公司牌号为0、-25、-45的市售品,对比例中使用了部分助剂调配的产品和市场上抽查的sca技术配方样品。

51.测试的技术参数参照gb29743的标准,将玻璃器皿的腐蚀时间从标准规定的336h延长到840h,同时采用企业标准中阻垢率方法进行评测,增加对试片表面是否腐蚀的判定。

52.实施例1

53.本实施例用于说明本发明的内燃机用冷却液。

54.配制1000kg夏季用的内燃机冷却液:

55.在反应釜中打入900kg去离子水,然后加入称量好的钼酸钠1kg,亚硝酸钠3.5kg,苯并三氮唑0.5kg,甲基苯并三氮唑3kg,1,2-苯并异噻唑啉0.2kg,搅拌升温溶解,温度控制在60℃保持30min。

56.再加入苯甲酸30kg,十一碳二元酸1.5kg,葵二酸20kg,对硝基苯甲酸10kg,同时加入适量碱氢氧化钾,在搅拌条件下溶解透明后调解ph值为8.5,保持温度60℃的条件下中和反应约3h,直到形成透明均一溶液;

57.然后再加入羟基亚乙基二膦酸(hedp)0.2kg和2-膦酰基丁烷-1,2,4-三羧酸(pbtc)0.5kg,搅拌30min均匀后再将剩余的水混合配方量的消泡剂10g和色素红20g一起加入反应釜,最后再调节溶液ph值在8.5,最终形成了一种粉红色的透明溶液,经过检验合格

后通过10μm的过滤器过滤后即可分装。

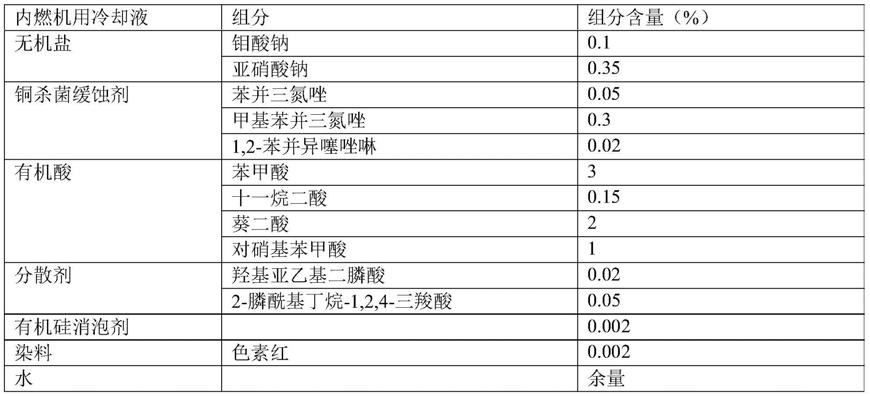

58.结果所制备的内燃机用冷却液,以所制备的内燃机用冷却液的总重量为基准,按重量百分比计,组分配比如表1所示:

59.表1

[0060][0061]

结果制备的内燃机用冷却液能够在环境温度在0-40℃(夏季)时使用。以及该内燃机用多冷却液可以根据需要直接进行内燃机车组的装填使用。

[0062]

经玻璃器皿腐蚀后试验具体参数如表2所示。

[0063]

表2

[0064][0065][0066]

实施例2

[0067]

本实施例用于说明本发明的内燃机用冷却液。

[0068]

配制1000kg冬季-25℃直接使用型冷却液:

[0069]

在反应釜中打入410kg乙二醇和400kg去离子水,然后加入称量好的钼酸钠2kg,亚硝酸钠3kg,苯并三氮唑3kg,甲基苯并三氮唑0.5kg,1,2-苯并异噻唑啉1kg,搅拌升温溶解,温度控制在60℃保持30min。

[0070]

再加入苯甲酸20kg,十一碳二元酸2.25kg,葵二酸16.7kg,对硝基苯甲酸9kg,同时

加入适量碱氢氧化钾,在搅拌条件下溶解透明后调解ph值为8,保持温度60℃的条件下中和反应约2-3h,直到形成透明均一溶液;

[0071]

然后再加入羟基亚乙基二膦酸(hedp)0.5kg和2-膦酰基丁烷-1,2,4-三羧酸(pbtc)0.2kg,搅拌30min均匀后再将剩余的水混合配方量的消泡剂12g和色素红35g一起加入反应釜,最后再调节溶液ph值在8,最终形成了一种粉红色的透明溶液,经过检验合格后通过10μm的过滤器过滤后即可分装。

[0072]

结果所制备的内燃机用冷却液,以所制备的内燃机用冷却液的总重量为基准,按重量百分比计,组分配比如表3所示:

[0073]

表3

[0074][0075][0076]

结果制备的内燃机用冷却液能够在环境温度在-25℃(冬季)以上时使用。以及该内燃机用多冷却液可以根据需要直接进行内燃机车组的装填使用。

[0077]

经玻璃器皿腐蚀后试验具体参数如表4所示。

[0078]

表4

[0079][0080]

实施例3

[0081]

本实施例用于说明本发明的内燃机用冷却液。

[0082]

配制1000kg冬季-50℃严寒地区直接使用型冷却液:

[0083]

在反应釜中打入640kg乙二醇和200kg去离子水,然后加入称量好的钼酸钠1.5kg,亚硝酸钠4kg,苯并三氮唑1.525kg,甲基苯并三氮唑1.525kg,1,2-苯并异噻唑啉0.6kg,搅拌升温溶解,温度控制在60℃保持30min。

[0084]

再加入苯甲酸24kg,十一碳二元酸3kg,葵二酸15kg,对硝基苯甲酸8kg,同时加入适量碱氢氧化钾,在搅拌条件下溶解透明后调解ph值为8.1,保持温度60℃的条件下中和反应约2-3h,直到形成透明均一溶液;

[0085]

然后再加入羟基亚乙基二膦酸(hedp)0.35kg和2-膦酰基丁烷-1,2,4-三羧酸(pbtc)0.35kg,搅拌30min均匀后再将剩余的水混合配方量的消泡剂15g和色素红50g一起加入反应釜,最后再调节溶液ph值在8.1,最终形成了一种粉红色的透明溶液,经过检验合格后通过10μm的过滤器过滤后即可分装。

[0086]

结果所制备的内燃机用冷却液,以所制备的内燃机用冷却液的总重量为基准,按重量百分比计,组分配比如表5所示:

[0087]

表5

[0088][0089]

结果制备的内燃机用冷却液能够在环境温度在-50℃(冬季)以上时使用。以及该内燃机用多冷却液可以根据需要直接进行内燃机车组的装填使用。

[0090]

玻璃器皿腐蚀后试验具体参数如表6所示。

[0091]

表6

[0092]

[0093][0094]

实施例4

[0095]

按照实施例2相同的方法制备内燃机用冷却液,所不同之处在于:使用的抗冻剂原料为乙二醇和二甲基亚砜的混合溶液体系。

[0096]

以所制备的内燃机用冷却液的总重量为基准,按重量百分比计,组分配比如表7所示:

[0097]

表7

[0098][0099]

结果制备的内燃机用冷却液能够在当地冬季平均环境温度-25℃以上时使用;以及该内燃机用多冷却液可以根据需要直接进行内燃机车组的装填使用。并且,经玻璃器皿腐蚀测试结果表明该助剂配方也能够解决耐金属腐蚀和结垢的问题。

[0100]

玻璃器皿腐蚀后试验具体参数如表8所示。

[0101]

表8

[0102][0103][0104]

实施例5

[0105]

按照实施例4相同的方法制备内燃机用冷却液,所不同之处在于:将乙二醇替换为1,2-丙二醇和二甲基亚砜溶液体系。

[0106]

以所制备的内燃机用冷却液的总重量为基准,按重量百分比计,组分配比如表9所示:

[0107]

表9

[0108][0109]

结果制备的内燃机用冷却液能够在当地冬季平均环境温度-25℃以上时使用;以及该内燃机用多冷却液可以根据需要直接进行内燃机车组的装填使用。并且,经玻璃器皿腐蚀测试结果表明该助剂配方也能够解决耐金属腐蚀和结垢的问题。

[0110]

玻璃器皿腐蚀后试验具体参数如表10所示。

[0111]

表10

[0112][0113]

对比例1

[0114]

按照实施例1相同的方法制备内燃机用冷却液,所不同之处在于:加入单一的有机酸进行防护。

[0115]

结果所制备的内燃机用冷却液,以所制备的内燃机用冷却液的总重量为基准,按重量百分比计,组分配比如表11所示:

[0116]

表11

[0117][0118][0119]

结果制备的内燃机用冷却液能够在环境温度在0-40℃(夏季)时使用。以及该内燃机用多冷却液可以根据需要直接进行内燃机车组的装填使用。

[0120]

经玻璃器皿腐蚀后试验具体参数如表12所示。

[0121]

表12

[0122][0123]

结果制备的内燃机用冷却液存在336h后试片严重腐蚀,单一的有机酸对金属基本没有防护作用,尤其对铸铁和铸铝、焊料的防护性能较差。

[0124]

对比例2

[0125]

按照实施例2相同的方法制备内燃机用冷却液,所不同之处在于:没有添加无机盐组分,且加入单一的有机酸进行防护。

[0126]

结果所制备的内燃机用冷却液,以所制备的内燃机用冷却液的总重量为基准,按重量百分比计,组分配比如表13:

[0127]

表13

[0128]

[0129][0130]

结果制备的内燃机用冷却液能够在环境温度在-25℃(冬季)以上时使用。以及该内燃机用多冷却液可以根据需要直接进行内燃机车组的装填使用。

[0131]

经玻璃器皿腐蚀后试验具体参数如表14所示。

[0132]

表14

[0133][0134]

结果制备的内燃机用冷却液存在336h后试片垫片处出现腐蚀,不含无机盐的防冻液对金属基本防护作用下降,尤其对垫片处出现痕迹腐蚀产物

[0135]

通过上述的结果可以看出,采用本发明的技术方案的实施例1-5能够解决耐金属腐蚀和结垢的问题,还能够对内燃机车循环体系提供更长效的防护作用。而对比例1制备的冷却液经玻璃器皿腐蚀后不能够解决耐金属腐蚀的问题,对比例2虽然对结垢有较好的防护,但是其玻璃器皿对金属材料腐蚀的防护性不佳。

[0136]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1