粘合树脂的制备工艺的制作方法

[0001]

本发明涉及粘合树脂的制备工艺,其中,木质素以水性溶液的形式提供,并且,与以下中的一种或多种混合:甘油二缩水甘油醚、聚甘油二缩水甘油醚、聚甘油聚缩水甘油醚、甘油三缩水甘油醚、山梨糖醇聚缩水甘油醚、烷氧基化甘油聚缩水甘油醚、三羟甲基丙烷三缩水甘油醚、三羟甲基丙烷二缩水甘油醚、聚氧亚丙基二醇二缩水甘油醚、聚氧亚丙基二醇三缩水甘油醚、环己烷二甲醇的二缩水甘油醚、间苯二酚二缩水甘油醚、异山梨糖醇二缩水甘油醚、季戊四醇四缩水甘油醚、乙二醇二缩水甘油醚、具有2-9个乙二醇单元的聚乙二醇二缩水甘油醚、具有1-5个丙二醇单元的丙二醇二缩水甘油醚、和/或具有3-6个碳原子的线型碳链的末端二醇的二缩水甘油醚;以及任选地一种或多种添加剂。所述粘合树脂可用在例如以下的制造中:层压物、矿棉隔绝物和木材制品,例如,胶合板、定向刨花板(osb)、单板层积材(lvl)、中密度纤维板(mdf)、高密度纤维板(hdf)、拼花地板(parquet flooring)、曲形胶合板、饰面颗粒板、饰面mdf或颗粒板。所述粘合树脂还可用在例如以下中:复合物;模塑料;铸造应用;以及,用于纸张、木材或金属基材的涂覆物。

背景技术:

[0002]

木质素(一种芳族聚合物)是例如木材中的主要成分,其为地球上仅次于纤维素的最丰富的碳源。近年来,随着从制浆过程中提取高度纯化的、固体和颗粒化形式的木质素的技术的开发和商业化,木质素作为目前源自石化工业的主要芳族化学前体的可能的可再生替代品而备受关注。

[0003]

木质素(其为一种聚芳族化物网络)作为在生产酚醛胶粘剂期间的苯酚的合适的替代品已被广泛研究。这些在制造层压物和结构木材制品比如胶合板、定向刨花板和纤维板期间被使用。在合成这样的胶粘剂期间,在碱性或酸性催化剂存在下,苯酚(其可部分地被木质素替换)与甲醛反应以形成高度交联的芳族树脂,称为线型酚醛清漆(novolac)(在使用酸性催化剂时)或热固性酚醛树脂(resole)(在使用碱性催化剂时)。目前,由于木质素的较低的反应性,仅有限量的苯酚可被木质素替换。

[0004]

当制备包含木质素的树脂时,一个问题是甲醛的使用,此时,木质素用于含甲醛的树脂(例如木质素-酚醛树脂)中。基于甲醛的树脂释放出甲醛(其为一种有毒的挥发性有机化合物)。涉及降低或消除甲醛释放的现行的法规和拟议的法规已经导致了用于木材胶粘剂应用的无甲醛树脂的开发。

[0005]

jingxian li r.等(green chemistry,2018,20,1459-1466)描述了包含甘油二缩水甘油醚和木质素的树脂的制备,其中,木质素以固体形式提供。该文章中所述的技术的一个问题是长的压制时间和高的压制温度。将三层胶合板样品在150℃的温度下压制15分钟,以使树脂充分固化。

[0006]

engelmann g.和ganster j.(holzforschung,2014,68,435-446)描述了具有低分子量硫酸盐木质素和连苯三酚的基于生物的环氧树脂的制备,其中,木质素组分由来自硫酸盐木质素的丙酮提取物组成。

技术实现要素:

[0007]

现在,已经令人惊讶地发现,可以容易地制备其中能够避免使用甲醛的粘合树脂。此外,已经发现,通过以溶液形式提供木质素,能够实现经改进的粘合树脂。当制造例如以下物品时,以溶液形式提供木质素使反应显著地加速,并从而减少压制时间并且使得能够使用较低的用于使粘合树脂固化的压制温度:层压物、矿棉隔绝物和木材制品,例如,胶合板、定向刨花板(osb)、单板层积材(lvl)、中密度纤维板(mdf)、高密度纤维板(hdf)、拼花地板、曲形胶合板、饰面颗粒板、饰面mdf或颗粒板。所述粘合树脂还可用在例如以下中:复合物;模塑料;铸造应用;以及,用于纸张、木材或金属基材的涂覆物。

[0008]

因此,本发明涉及粘合树脂的制备方法,其中,使木质素水性溶液与以下中的一种或多种混合:甘油二缩水甘油醚、聚甘油二缩水甘油醚、聚甘油聚缩水甘油醚、甘油三缩水甘油醚、山梨糖醇聚缩水甘油醚、烷氧基化甘油聚缩水甘油醚、三羟甲基丙烷三缩水甘油醚、三羟甲基丙烷二缩水甘油醚、聚氧亚丙基二醇二缩水甘油醚、聚氧亚丙基二醇三缩水甘油醚、环己烷二甲醇的二缩水甘油醚、间苯二酚二缩水甘油醚、异山梨糖醇二缩水甘油醚、季戊四醇四缩水甘油醚、乙二醇二缩水甘油醚、具有2-9个乙二醇单元的聚乙二醇二缩水甘油醚、具有1-5个丙二醇单元的丙二醇二缩水甘油醚、和/或具有3-6个碳原子的线型碳链的末端二醇的二缩水甘油醚。

[0009]

本发明的一个方面是粘合树脂的制备方法,其中,使木质素水性溶液与一种或多种交联剂和/或一种或多种缩水甘油醚混合,其中所述交联剂具有高于4eq/kg的环氧指数。环氧指数可根据iso 3001测得。优选地,所述交联剂具有高于5eq/kg的环氧指数。所述交联剂是脂族的或优选芳族的缩水甘油醚。优选地,所述交联剂是脂族的。

[0010]

所述缩水甘油醚可为多官能的环氧化物,并且,根据本发明的方法可使用环氧化物(例如,单官能、双官能、三官能和/或四官能)的混合物。

[0011]

因此,本发明还涉及能够采用前述方法获得的粘合树脂,以及,所述粘合树脂在制造以下物品中的用途:层压物、矿棉隔绝物和木材制品,例如,胶合板、定向刨花板(osb)、单板层积材(lvl)、中密度纤维板(mdf)、高密度纤维板(hdf)、拼花地板、曲形胶合板、饰面颗粒板、饰面mdf或颗粒板。根据本发明的粘合树脂还可用在涂覆物中或者用于涂覆物,例如,施用在金属表面或者木材或其它基材上的涂覆物。本发明还涉及使用所述粘合树脂制造的这样的层压物、矿棉隔绝物和木材制品,例如,胶合板、定向刨花板(osb)、单板层积材(lvl)、中密度纤维板(mdf)、高密度纤维板(hdf)、拼花地板、曲形胶合板、饰面颗粒板、饰面mdf或颗粒板。根据本发明的粘合树脂还可用在制造以下中:复合物;模塑料;铸造应用;以及,用于纸张、木材或金属基材的涂覆物。

具体实施方式

[0012]

在整个本说明书中,表述“木质素”旨在涵盖任何种类的木质素,例如,源自硬木、软木或一年生植物(annular plant)的木质素。优选地,所述木质素是在例如硫酸盐(kraft)工艺中生成的碱性木质素。优选地,所述木质素在用于根据本发明的工艺之前已经进行纯化或分离。所述木质素可从黑液分离出,并任选地,在用于根据本发明的工艺之前进一步纯化。纯化典型地使得木质素的纯度为至少90%、优选地至少95%。因此,根据本发明的方法使用的木质素优选地包含少于10%、优选少于5%的杂质。然后,可通过采用

wo2006031175中所公开的工艺,使木质素与黑液分开。然后,可通过采用称为lignoboost工艺的工艺,使木质素与黑液分开。

[0013]

根据本发明使用的以下物质用作交联剂:甘油二缩水甘油醚、聚甘油二缩水甘油醚、聚甘油聚缩水甘油醚、甘油三缩水甘油醚、山梨糖醇聚缩水甘油醚、烷氧基化甘油聚缩水甘油醚、三羟甲基丙烷三缩水甘油醚、三羟甲基丙烷二缩水甘油醚、聚氧亚丙基二醇二缩水甘油醚、聚氧亚丙基二醇三缩水甘油醚、环己烷二甲醇的二缩水甘油醚、间苯二酚二缩水甘油醚、异山梨糖醇二缩水甘油醚、季戊四醇四缩水甘油醚、乙二醇二缩水甘油醚、具有2-9个乙二醇单元(优选2-5个乙二醇单元,例如2-3或4-5个亚乙基单元)的聚乙二醇二缩水甘油醚、具有1-3个丙二醇单元或4-5个丙二醇单元(例如2-4个丙二醇单元或2-6个丙二醇单元)的丙二醇二缩水甘油醚、和/或具有3-6个碳原子的线型碳链的末端二醇的二缩水甘油醚。可使用具有更多个官能性环氧基团的缩水甘油醚,例如,甘油二缩水甘油醚、甘油三缩水甘油醚和山梨糖醇聚缩水甘油醚。可使用其它具有2-9个亚烷基二醇基团(例如2-4个亚烷基二醇基团或2-6个亚烷基二醇基团)的缩水甘油醚,例如,二乙二醇二缩水甘油醚、三乙二醇二缩水甘油醚、二丙二醇二缩水甘油醚和三亚丙基二缩水甘油醚。随着两个缩水甘油醚基团之间的链长度变得更长,树脂变得更柔韧,这可能不利地影响其性能。其在固化期间产生胶粘剂。典型地,根据本发明的粘合树脂为并且施用至诸如饰面物的表面,例如,在胶合板的制造中。当饰面物在加热下被压在一起时,在粘合树脂中发生交联,导致胶粘剂。

[0014]

木质素的水性溶液可通过本领域已知的方法制备,例如通过混合木质素、碱和水。木质素溶液的ph优选为10-14。碱的实例包括氢氧化钠、氢氧化钾及其混合物。水性溶液中的碱的量优选为该溶液的0.1重量%-15重量%,例如,该溶液的0.1重量%-10重量%。

[0015]

木质素(干重)与以下物质的总量之间的重量比优选为1:10-10:1:甘油二缩水甘油醚、聚甘油二缩水甘油醚、聚甘油聚缩水甘油醚、甘油三缩水甘油醚、山梨糖醇聚缩水甘油醚、烷氧基化甘油聚缩水甘油醚、三羟甲基丙烷三缩水甘油醚、三羟甲基丙烷二缩水甘油醚、聚氧亚丙基二醇二缩水甘油醚、聚氧亚丙基二醇三缩水甘油醚、环己烷二甲醇的二缩水甘油醚、间苯二酚二缩水甘油醚、异山梨糖醇二缩水甘油醚、季戊四醇四缩水甘油醚、乙二醇二缩水甘油醚、具有2-9个乙二醇单元的聚乙二醇二缩水甘油醚、具有1-5个丙二醇单元的丙二醇二缩水甘油醚、和/或具有3-6个碳的线型碳链的末端二醇的二缩水甘油醚。粘合树脂中的木质素的量优选为5重量%-50重量%,以木质素的干重和粘合树脂的总重量来计算。

[0016]

所述粘合树脂还可包含添加剂,例如,脲、鞣酸(tannin)、溶剂、表面活性剂、分散剂和填料。

[0017]

粘合树脂中的脲的量可为0-40%、优选5-20%,以脲的干重和粘合树脂的总重量来计算。

[0018]

此外,可向粘合树脂中加入填料和/或硬化剂。这样的填料和/或硬化剂的实例包括石灰石、纤维素、碳酸钠及淀粉。

[0019]

木质素与缩水甘油醚的反应性可通过对木质素进行改性而提高,所述改性通过乙醛酸化(glyoxylation)、醚化、酯化、或任何其它提高木质素羟基含量或羧基含量或胺含量或硫醇含量的方法来进行。

[0020]

可用在根据本发明的粘合树脂中的其它溶剂是甘油、乙二醇、聚乙二醇、丙二醇、

聚丙二醇、山梨糖醇和/或任何具有3-6个碳原子的线型碳链的末端二醇。

[0021]

优选地,在室温下(例如在15℃-30℃的温度下),使木质素水性溶液与缩水甘油醚混合。该混合优选地进行约5分钟至2小时。优选地,在混合过程中,连续地监测混合物的粘度,或者,通过取样并测定其粘度来监测混合物的粘度。

[0022]

实施例

[0023]

实施例1

[0024]

首先,通过如下制备木质素溶液:在环境温度下,向1l玻璃反应器中加入182g粉末状木质素(固含量90%)和257g水,并且,进行搅拌,直至木质素充分且均匀地分散。然后,向该木质素分散体中加入60g的50%碱性溶液。将组合物搅拌120分钟,以确保木质素完全地溶解在碱性介质中。

[0025]

实施例2

[0026]

通过如下制备胶粘剂配制物:在室温下,使用顶置式搅拌器,在烧杯中混合30.3g来自实施例1的木质素碱性溶液和10g甘油二缩水甘油醚(sigma aldrich)达20分钟。

[0027]

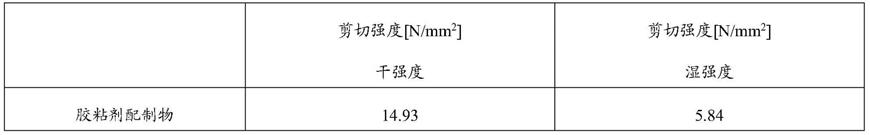

根据标准测试方法en 205:2016测试该胶粘剂配制物。目标粘合树脂含量为150g/m2,采用线圈式涂覆器,使其铺展在一侧上。在150℃下以1.8mpa的压力进行热压。总压制时间为5分钟。在评价之前,所有样品均根据en12765:2016c2进行调整(conditioned,调节,条件化)。在表1中列出了来自10个经过和未经过调整的试样的平均数据。

[0028]

表1:干剪切强度和湿剪切强度

[0029][0030]

实施例3(比较例)

[0031]

通过如下制备胶粘剂配制物:在室温下,使用顶置式搅拌器,在烧杯中混合30g木质素和30g甘油二缩水甘油醚达20分钟。

[0032]

根据标准测试方法en 205:2016测试该胶粘剂配制物。目标粘合树脂含量为150g/m2,采用线圈式涂覆器,使其铺展在一侧上。在150℃下以1.8mpa的压力进行热压。总压制时间为5分钟。大部分样品在热压后发生破碎(fell apart)。压制时间不足以使样品充分固化,而且,与实施例2中所述的体系(其以5分钟发生充分固化)相比,需要更长的时间进行固化。

[0033]

实施例4

[0034]

将1.54-1.62mm厚的桦木饰面物锯成300x300mm2的尺寸,并且,在制造之前,在20℃、65%rh下进行调整。

[0035]

根据表2配制胶混合物。

[0036]

表2:用于胶合板板材的胶的组成

[0037]

组分量[g]甘油二缩水甘油醚25来自实施例1的木质素溶液75填料/硬化剂(包含石灰石、纤维素、碳酸钠、淀粉)20

水20

[0038]

目标胶含量为155g/m2,使其铺展在一侧上。在1.8mpa的压力下进行预压5分钟。在150℃下以1.8mpa的压力进行热压。总压制时间为6分钟25秒。

[0039]

根据en314_1_2005测试方法来评价测试片的剪切强度。在评价前,根据en314_1_2005中的5.1.1,对所有样品进行调整。在表3中列出了来自20个试样的平均数据。

[0040]

表3:胶合板的剪切强度

[0041] 剪切强度[n/mm2]来自表2的胶混合物2.19

[0042]

实施例5

[0043]

将1.54-1.62mm厚的桦木饰面物锯成300x300mm2的尺寸,并且,在制造之前,在20℃、65%rh下进行调整。

[0044]

根据表4配制胶混合物。

[0045]

表4:用于胶合板板材的胶的组成

[0046]

组分量[g]甘油二缩水甘油醚25来自实施例1的木质素溶液75填料/硬化剂(包含石灰石、纤维素、碳酸钠、淀粉)20水20

[0047]

目标胶含量为155g/m2,使其铺展在一侧上。在1.8mpa的压力下进行预压5分钟。在130℃下,以1.8mpa的压力进行热压。采用两个不同的热压时间制备两个胶合板平板,即,一个采用6分钟25秒且第二个采用5分钟25秒。

[0048]

根据en314_1_2005测试方法来评价测试片的剪切强度。在评价前,根据en314_1_2005中的5.1.1,对所有样品进行调整。在表5中列出了来自20个试样的平均数据。

[0049]

表5:胶合板的剪切强度

[0050] 压制时间剪切强度[n/mm2]来自表4的胶混合物6分钟25秒1.9来自表4的胶混合物5分钟25秒2.2

[0051]

实施例6

[0052]

通过如下制备木质素溶液:在环境温度下,向1l玻璃反应器中加入160g粉末状木质素(固含量90%)和229g水,并且,进行搅拌,直至木质素充分且均匀地分散。然后,向该木质素分散体中加入35g的50%碱性溶液和75g脲。将组合物搅拌120分钟,以确保木质素完全地溶解在碱性介质中。

[0053]

实施例7

[0054]

通过如下制备胶粘剂配制物:在室温下,使用顶置式搅拌器,在烧杯中混合69.6g来自实施例6的木质素碱性溶液、9g水和10.5g甘油二缩水甘油醚达20分钟。

[0055]

在搭接(lap-joint)测试中,使用automated bonding evaluation system(abes)拉伸测试仪测试该胶粘剂配制物。

[0056]

为此,使用厚度为0.6mm的相对薄的山毛榉饰面物,将其切成104x20mm的片。将树

脂施用至位于两个片的一个末端部分的一侧上的4mmx20mm的区域。在热压机中,在5kg/m2的压力下,采用90秒的压制时间,在150℃的压制温度下,将一系列试样的涂覆有树脂的重叠的末端部分压制在一起。

[0057]

在评价前,在室温下将所有样品在水中浸泡24小时。在表6中列出了来自5个经过和未经过调整的试样的平均数据。

[0058]

表6:干剪切强度和湿剪切强度

[0059][0060]

实施例8

[0061]

通过如下制备木质素溶液:在环境温度下,向1l玻璃反应器中加入344.1g粉末状木质素(固含量95.9%)和535.9g水,并且,进行搅拌,直至木质素充分且均匀地分散。然后,向该木质素分散体中加入120g的50%碱性溶液。将组合物搅拌120分钟,以确保木质素完全地溶解在碱性介质中。

[0062]

实施例9

[0063]

通过如下制备胶粘剂配制物:在室温下,在烧杯中混合100g来自实施例8的木质素碱性溶液和33g甘油二缩水甘油醚(cas no.72207-80-8)达2分钟。

[0064]

使用该树脂配制物制备5层胶合板平板。将1.54-1.62mm厚的桦木饰面物锯成300x300mm2的尺寸,并且,在制造之前,在20℃、65%rh下进行调整。目标胶含量为155g/m2,使其铺展在一侧上。在1.8mpa的压力下进行预压5分钟。在110℃下,以1.8mpa的压力进行热压7分钟。

[0065]

根据en314_1_2005测试方法来评价测试片的剪切强度。在评价前,根据en314_1_2005中的5.1.1和5.1.3,对样品进行1级(干燥的内部)和3级(未被覆盖的外部)的调整。在表7中列出了来自20个试样的平均数据。

[0066]

表7:根据en314_1_2005的试样的剪切强度

[0067][0068]

实施例10

[0069]

通过如下制备胶粘剂配制物:在室温下,在烧杯中混合100g来自实施例8的木质素碱性溶液和33g乙二醇二缩水甘油醚达2分钟。

[0070]

使用该树脂配制物制备5层胶合板平板。将1.54-1.62mm厚的桦木饰面物锯成300x300mm2的尺寸,并且,在制造之前,在20℃、65%rh下进行调整。目标胶含量为155g/m2,使其铺展在一侧上。在1.8mpa的压力下进行预压5分钟。在110℃下,以1.8mpa的压力进行热压7分钟。

[0071]

根据en314_1_2005测试方法来评价测试片的剪切强度。在评价前,根据en314_1_2005中的5.1.1和5.1.3对样品进行调整。在表8中列出了来自20个试样的平均数据。

[0072]

表8:根据en314_1_2005的试样的剪切强度

[0073][0074]

实施例11

[0075]

通过如下制备胶粘剂配制物:在室温下,在烧杯中混合100g来自实施例8的木质素碱性溶液和11g山梨糖醇聚缩水甘油醚达2分钟。

[0076]

使用该树脂配制物制备5层胶合板平板。将1.54-1.62mm厚的桦木饰面物锯成300x300mm2的尺寸,并且,在制造之前,在20℃、65%rh下进行调整。目标胶含量为155g/m2,使其铺展在一侧上。在1.8mpa的压力下进行预压5分钟。在110℃下,以1.8mpa的压力进行热压7分钟。

[0077]

根据en314_1_2005测试方法来评价测试片的剪切强度。在评价前,根据en314_1_2005中的5.1.1和5.1.3对样品进行调整。在表9中列出了来自20个试样的平均数据。

[0078]

表9:根据en314_1_2005的试样的剪切强度

[0079][0080]

实施例12

[0081]

通过如下制备胶粘剂配制物:在室温下,在烧杯中混合100g来自实施例8的木质素碱性溶液和33g新戊二醇二缩水甘油醚达2分钟。

[0082]

使用该树脂配制物制备5层胶合板平板。将1.54-1.62mm厚的桦木饰面物锯成300x300mm2的尺寸,并且,在制造之前,在20℃、65%rh下进行调整。目标胶含量为155g/m2,使其铺展在一侧上。在1.8mpa的压力下进行预压5分钟。在110℃下,以1.8mpa的压力进行热压7分钟。

[0083]

根据en314_1_2005测试方法来评价测试片的剪切强度。在评价前,根据en314_1_2005中的5.1.1对样品进行调整。在表10中列出了来自20个试样的平均数据。

[0084]

表10:根据en314_1_2005的试样的剪切强度

[0085][0086]

实施例13

[0087]

通过如下制备胶粘剂配制物:在室温下,在烧杯中混合30.3g来自实施例8的木质素碱性溶液和10g甘油二缩水甘油醚达2分钟。

[0088]

根据标准测试方法en 205:2016测试该胶粘剂配制物。目标粘合树脂含量为150g/m2,采用线圈式涂覆器,使其铺展在一侧上。以1.8mpa的压力进行冷压2小时。在评价之前,所有样品均根据en12765:2016c2进行调整。在表11中示出了来自10个经过和未经过调整的

试样的平均数据。

[0089]

表11:干剪切强度和湿剪切强度

[0090][0091]

实施例14

[0092]

通过如下制备胶粘剂配制物:在室温下,使用顶置式搅拌器,在烧杯中混合29.55g来自实施例8的木质素碱性溶液、5.25g甘油和5.25g甘油二缩水甘油醚达20分钟。

[0093]

在搭接测试中,使用automated bonding evaluation system(abes)拉伸测试仪测试该胶粘剂配制物。

[0094]

为此,使用厚度为0.6mm的相对薄的山毛榉饰面物,将其切成104x20mm的片。将树脂施用至位于两个片的一个末端部分的一侧上的5mmx20mm的区域。在热压机中,在5kg/m2的压力下,采用90秒的压制时间,在150℃的压制温度下,将一系列试样的涂覆有树脂的重叠的末端部分压制在一起。

[0095]

在评价前,在室温下将所有样品在水中浸泡24小时。在表12中列出了来自5个经过和未经过调整的试样的平均数据。

[0096]

表12:干剪切强度和湿剪切强度

[0097][0098]

实施例15

[0099]

通过向50g水中加入33g木质素、5g鞣酸和12g的50%氢氧化钠溶液来制备木质素鞣酸溶液。在室温下,使用顶置式搅拌器搅拌该组合物,直至木质素和鞣酸完全溶解。

[0100]

通过如下制备胶粘剂配制物:在室温下,使用顶置式搅拌器,在烧杯中混合26.3g木质素鞣酸碱性溶液和10g甘油二缩水甘油醚达5分钟。

[0101]

在搭接测试中,使用automated bonding evaluation system(abes)拉伸测试仪测试该胶粘剂配制物。

[0102]

为此,使用厚度为0.6mm的相对薄的山毛榉饰面物,将其切成104x20mm的片。将树脂施用至位于两个片的一个末端部分的一侧上的5mmx20mm的区域。在热压机中,在5kg/m2的压力下,采用90秒的压制时间,在150℃的压制温度下,将一系列试样的涂覆有树脂的重叠的末端部分压制在一起。

[0103]

在评价前,在室温下将所有样品在水中浸泡24小时。在表13中列出了来自5个经过和未经过调整的试样的平均数据。

[0104]

表13:干剪切强度和湿剪切强度

[0105][0106]

实施例16

[0107]

通过如下制备胶粘剂配制物:在室温下,在烧杯中混合100g来自实施例8的木质素碱性溶液和33g聚甘油聚缩水甘油醚(cas no.118549-88-5)达2分钟。

[0108]

使用树脂配制物制备5层胶合板平板。将1.54-1.62mm厚的桦木饰面物锯成300x300mm2的尺寸,并且,在制造之前,在20℃、65%rh下进行调整。目标胶含量为155g/m2,使其铺展在一侧上。在1.8mpa的压力下进行预压5分钟。在110℃下,以1.8mpa的压力进行热压7分钟。

[0109]

根据en314_1_2005测试方法来评价测试片的剪切强度。在评价前,根据en314_1_2005中的5.1.1和5.1.3,对样品进行1级(干燥的内部)和3级(未被覆盖的外部)的调整。在表7中列出了来自20个试样的平均数据。

[0110]

表14:根据en31412005的试样的剪切强度

[0111][0112]

鉴于以上对本发明的详细描述,其它修改和变型对于本领域技术人员将变得明晰。然而,显然地,可以在不脱离本发明的精神和范围的情况下进行这样的其它修改和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1