表面修饰纳米金刚石、包含所述表面修饰纳米金刚石的分散液及复合材料的制作方法

[0001]

本发明涉及表面修饰纳米金刚石、包含上述表面修饰纳米金刚石的分散液、及包含上述表面修饰纳米金刚石的复合材料。本申请主张在2018年7月30日向日本申请的日本特愿2018-142360号的优先权,将其内容援引于此。

背景技术:

[0002]

纳米金刚石可显示出高机械强度、高折射率、高导热系数等。因此,已通过在树脂中配合纳米金刚石而对树脂赋予了上述特性。

[0003]

然而,就纳米金刚石粒子(=纳米尺寸的金刚石粒子)而言,其表面原子的比例通常较大,因此,可在相邻粒子的表面原子间发生作用的范德华力的总和大,容易产生聚集(aggregation)。除此以外,在纳米金刚石粒子的情况下,还会因相邻微晶的晶面间库仑相互作用而产生非常牢固地集合的所谓凝集(agglutination)的现象。因此,要使纳米金刚石粒子以初级粒子的状态分散于树脂中是非常困难的。为此,已进行了通过对纳米金刚石粒子的表面进行修饰而抑制纳米金刚石粒子的聚集,从而赋予分散性。

[0004]

专利文献1中记载了将使氟代烷基羧酸与纳米金刚石反应而得到的经含有氟原子的基团进行了表面修饰的纳米金刚石配合于在室温下为液态的氟树脂中的技术。

[0005]

现有技术文献

[0006]

专利文献

[0007]

专利文献1:日本特开2017-8248号公报

技术实现要素:

[0008]

发明所要解决的问题

[0009]

另一方面,为了使纳米金刚石粒子高分散于在室温下呈固体的树脂材料中,必须在树脂材料熔融的状态下添加纳米金刚石粒子并进行混炼,但经氟代烷基羧酸进行了表面修饰的纳米金刚石在155℃左右的温度下,其表面修饰基团会发生热分解而从纳米金刚石表面脱离,从而丧失分散性。因此,使纳米金刚石高分散于熔融混炼温度为200℃以上的树脂材料(例如,工程塑料等)中是非常困难的。

[0010]

因此,本发明的目的在于提供一种在有机溶剂、树脂中具有高分散性、即使在200℃以上的高温环境中也能够保持上述特性的表面修饰纳米金刚石。

[0011]

本发明的另一目的在于提供上述表面修饰纳米金刚石高分散于有机溶剂中而成的纳米金刚石分散液。

[0012]

本发明的另一目的在于提供上述表面修饰纳米金刚石高分散于树脂中而成的复合材料。

[0013]

解决问题的方法

[0014]

本发明人们为了解决上述问题而进行了深入研究,结果发现了以下事项。

[0015]

1.对于通过使季铵化合物与纳米金刚石粒子反应而得到的经铵盐修饰基团进行了表面修饰的纳米金刚石而言,上述铵盐修饰基团相对于有机溶剂、树脂具有亲和性,并且,通过利用上述铵盐修饰基团的空间位阻来抑制聚集,从而在有机溶剂、树脂中发挥出高分散性;

[0016]

2.上述铵盐修饰基团即使在200℃以上的高温环境中也不会发生分解,可以保持对纳米金刚石粒子表面的结合(即,耐热性优异),可以保持耐聚集性。

[0017]

本发明基于这些见解而完成。

[0018]

即,本发明提供一种表面修饰纳米金刚石,其具有纳米金刚石粒子的表面被下述式(1)表示的基团修饰而成的结构。

[0019]

[化学式1]

[0020][0021]

(式中,r1~r4相同或不同,表示碳原子数1~25的脂肪族烃基。其中,r1~r4中的至少一个为碳原子数10~25的脂肪族烃基。并且,式中的从碳原子伸出的键合臂键合于纳米金刚石粒子的表面。)

[0022]

另外,本发明提供上述表面修饰纳米金刚石,其热分解起始温度为250℃以上。

[0023]

另外,本发明提供一种纳米金刚石分散液,其含有有机溶剂、和上述表面修饰纳米金刚石,且相对于上述有机溶剂100质量份,上述表面修饰纳米金刚石的含有比例为0.0001~10质量份。

[0024]

另外,本发明提供一种复合材料,其含有树脂、和上述表面修饰纳米金刚石。

[0025]

另外,本发明提供上述复合材料,其为树脂与上述表面修饰纳米金刚石的熔融混合物。

[0026]

另外,本发明提供上述复合材料,其中,树脂是玻璃化转变温度或熔点为150℃以上的热塑性树脂。

[0027]

发明的效果

[0028]

本发明的表面修饰纳米金刚石由于在其表面具备对于有机溶剂、树脂的亲和性优异、且耐热性优异的铵盐修饰基团,因此,在低于200℃的温度环境中自不用说、即使在200℃以上的高温环境中也可以保持耐聚集性,在有机溶剂、树脂中发挥出优异的分散性。因此,本发明的表面修饰纳米金刚石即使在成型温度(或熔融温度)高的热塑性树脂中也可以熔融混合,而不会丧失分散性或耐聚集性,在树脂透明的情况,可以在保持其透明性的同时赋予纳米金刚石所具有的特性(例如,高机械强度、高折射率、高导热系数等)。

[0029]

此外,使本发明的表面修饰纳米金刚石分散于有机溶剂中而成的纳米金刚石分散液可以适宜地用作对树脂等赋予纳米金刚石所具有的特性(例如,高机械强度、高折射率、高导热系数等)的赋予剂等。而且,由于具有降低摩擦系数的作用(减磨作用),因此,可以适宜作为减磨剂或润滑剂而用于机械部件(例如,汽车、飞机等)的滑动部等。

[0030]

另外,本发明的复合材料在树脂中以高度分散的状态含有上述表面修饰纳米金刚石,因此,高度具备纳米金刚石所具有的特性。因此,本发明的复合材料可以适宜用作通过

熔融成型而制造的、期望具备纳米金刚石所具有的特性的各种物品的形成材料。

附图说明

[0031]

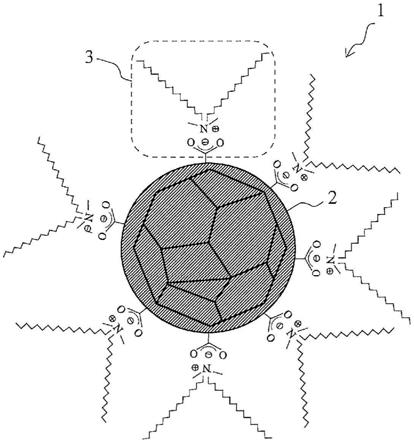

图1是示出了本发明的表面修饰纳米金刚石的一例的放大示意图。

[0032]

图2是示出了实施例1中得到的表面修饰纳米金刚石的1h-nmr分析结果(0~8ppm)的图。

[0033]

图3是示出了实施例1中得到的表面修饰纳米金刚石的1h-nmr分析结果(3~4.25ppm)的图。

[0034]

符号说明

[0035]1ꢀꢀꢀꢀꢀ

表面修饰纳米金刚石

[0036]2ꢀꢀꢀꢀꢀ

纳米金刚石粒子

[0037]3ꢀꢀꢀꢀꢀ

铵盐修饰基团

具体实施方式

[0038]

[表面修饰纳米金刚石]

[0039]

本发明的表面修饰纳米金刚石(以下有时将纳米金刚石称为“nd”)具有纳米金刚石粒子的表面被下述式(1)表示的基团(=铵盐修饰基团)修饰而成的结构。

[0040]

[化学式2]

[0041][0042]

(式中,r1~r4相同或不同,表示碳原子数1~25的脂肪族烃基。其中,r1~r4中的至少一个为碳原子数10~25的脂肪族烃基。并且,式中的从碳原子伸出的键合臂(=带波浪线的键合臂)键合于纳米金刚石粒子的表面。)

[0043]

图1是示出了本发明的表面修饰nd的一例的放大示意图,表面修饰nd[1]在nd粒子[2]的表面具备铵盐修饰基团[3]。

[0044]

上述r1~r4相同或不同,表示碳原子数1~25的脂肪族烃基。另外,上述r1~r4中的至少一个为碳原子数10~25的脂肪族烃基。

[0045]

作为上述r1~r4,其中,从具有优异的分散性及耐热性的方面考虑,优选选自上述r1~r4中的2个或3个基团为碳原子数10~25的脂肪族烃基,其余的基团为碳原子数1~9的脂肪族烃基,特别优选选自上述r1~r4中的2个基团为碳原子数10~25的脂肪族烃基,其余的2个基团为碳原子数1~9的脂肪族烃基。

[0046]

另外,也可以是:选自上述r1~r4中的1个基团(例如,上述r1)为碳原子数10~25的脂肪族烃基,其余的基团(例如,上述r2、r3及r4)为碳原子数1~9的脂肪族烃基。

[0047]

作为上述碳原子数1~9的脂肪族烃基,可列举例如:甲基、乙基、丙基、异丙基、丁基、异丁基、仲丁基、叔丁基、戊基、己基、辛基等直链状或支链状烷基;乙烯基、烯丙基、1-丁烯基等碳原子数2~9的直链状或支链状烯基;乙炔基、丙炔基等碳原子数2~9的直链状或支链状炔基等。在本发明中,其中优选碳原子数1~5的脂肪族烃基、特别优选碳原子数1~3

的脂肪族烃基。另外,作为上述脂肪族烃基,其中优选直链状或支链状的烷基或烯基、特别优选直链状或支链状的烷基。

[0048]

作为上述碳原子数10~25的脂肪族烃基,可列举例如:癸基、月桂基、丁基辛基、肉豆蔻基、异肉豆蔻基、异鲸蜡基、己基癸基、硬脂基、异硬脂基、辛基癸基、辛基十二烷基、十九烷基、二十二烷基等直链状或支链状烷基;9-癸烯基、11-十二碳烯基、油烯基等直链状或支链状烯基;癸炔基、十五碳炔基、十八碳炔基等直链状或支链状炔基等。在本发明中,其中优选碳原子数15~25的脂肪族烃基、特别优选碳原子数15~20的脂肪族烃基。另外,作为上述脂肪族烃基,其中优选直链状或支链状的烷基或烯基、特别优选直链状或支链状的烷基。

[0049]

在选自上述r1~r4中的2个基团为碳原子数10~25的脂肪族烃基的情况下,例如,在r1与r2为碳原子数10~25的脂肪族烃基、r3与r4为碳原子数1~9的脂肪族烃基的情况下,r1与r2的碳原子数之和例如为20~50个、优选为25~45个、特别优选为30~40个。另外,r3与r4的碳原子数之和例如为2~10个、优选为2~5个、特别优选为2~4个。

[0050]

此外,r1、r2、r3、r4的碳原子数之和例如为22~60个、优选为25~50个、特别优选为30~45个。

[0051]

构成表面修饰nd的nd粒子优选包含纳米金刚石的初级粒子。此外,还可以包含由几个~几十个左右的上述初级粒子聚集而成的次级粒子。另外,除铵盐修饰基团以外,表面修饰nd还可以具有一种或两种以上其它表面官能团(例如,氨基、羟基、羧基等)。

[0052]

作为上述nd粒子,例如可以使用爆轰法nd(即,通过爆轰法生成的nd)、高温高压法nd(即,通过高温高压法生成的nd)。在本发明中,从初级粒子的粒径为一位数纳米级、分散性优异的方面出发,其中优选爆轰法nd。

[0053]

上述爆轰法nd包括空冷式爆轰法nd(即,通过空冷式爆轰法生成的nd)和水冷式爆轰法nd(即,通过水冷式爆轰法生成的nd)。在本发明中,其中,从与水冷式爆轰法nd相比初级粒子更小、尤其是分散性优异的方面考虑,优选空冷式爆轰法nd。

[0054]

本发明的表面修饰nd的粒径(d50)例如为200nm以下,优选为170nm以下、更优选为160nm以下、进一步优选为150nm以下。表面修饰nd的粒径(d50)的下限例如为20nm。另外,粒径(d90)例如为200nm以下,优选为180nm以下、更优选为170nm以下。表面修饰nd的粒径(d90)的下限例如为50nm。表面修饰nd的粒径越小,分散性越优异,在后述的复合材料中越能得到高透明性,从这一方面考虑是优选的。需要说明的是,表面修饰nd的(平均)粒径可以通过动态光散射法测定。

[0055]

就本发明的表面修饰nd而言,源自上述季铵化合物的铵盐修饰基团对亲水性的nd粒子的表面进行修饰。具有这样的表面修饰基团的本发明的表面修饰nd与不具有表面修饰基团的nd粒子相比,在有机溶剂中(特别是疏水性有机溶剂中)的耐聚集性优异,可以通过表面修饰基团的空间位阻抑制nd粒子彼此的聚集,从而发挥出优异的分散性。

[0056]

另外,上述铵盐修饰基团对于有机溶剂、树脂的亲和性优异。因此,如果在有机溶剂、树脂中含有本发明的表面修饰nd,则可以发挥出优异的分散性。

[0057]

此外,上述铵盐修饰基团的热稳定性优异(即,耐热性优异)。因此,本发明的表面修饰nd即使在高温环境中,上述表面修饰基团也不会因分解、脱离而丧失,可保持耐聚集性,从而保持在有机溶剂、树脂中的良好的分散性。

[0058]

本发明的表面修饰nd的热分解起始温度例如为250℃以上,优选为280℃以上、更

优选为300℃以上。热分解起始温度的上限例如为500℃左右、优选为450℃、特别优选为400℃。需要说明的是,在本发明中,热分解起始温度是指归属于nd粒子与表面修饰基团之间的热分解的温度,可通过将表面修饰nd的粉体在空气气氛中且升温速度20℃/分的条件下实施差热/热重同步测定(tg-dta)而求出。

[0059]

如上所述,本发明的表面修饰nd的耐聚集性优异,并且即使在200℃以上的高温环境中也可以保持上述耐聚集性,因此,不仅在热或光固化性树脂、通用塑料中,在工程塑料(包含通用工程塑料、特种工程塑料)等具有高成型温度(或熔融温度)的热塑性树脂中也可以均匀地配合,可以对具有高成型温度的热塑性树脂赋予nd所具有的特性。

[0060]

[纳米金刚石分散液]

[0061]

本发明的纳米金刚石分散液(nd分散液)包含有机溶剂和上述表面修饰纳米金刚石,且相对于上述有机溶剂100质量份,上述表面修饰纳米金刚石的含有比例为0.0001~10质量份。

[0062]

上述有机溶剂是用于使表面修饰nd分散的分散介质,可列举例如:苯、甲苯、二甲苯等芳香族烃;环己烷、甲基环己烷等脂环式烃;二甲基甲酰胺(dmf)、二甲基乙酰胺、n-甲基吡咯烷酮等酰胺(或非质子性极性溶剂):二甲亚砜等亚砜(或非质子性极性溶剂);氯仿、二氯甲烷、二氯乙烷、四氯化碳、氯苯、三氟甲基苯等卤代烃;乙醚、二异丙基醚、二甲氧基乙烷、四氢呋喃、二烷等链状或环状醚;乙酸乙酯、乙酸丁酯等酯;聚α-烯烃、聚氧乙烯、聚乙烯基醚等润滑油等。它们可以单独使用一种、或组合使用两种以上。

[0063]

nd分散液中的表面修饰nd的浓度(固体成分浓度)例如为0.0001~10质量%。

[0064]

因此,nd分散液中的分散介质的含量例如为90~99.9999质量%,上述分散介质中的上述有机溶剂的含量例如为50质量%以上、优选为80质量%以上、特别优选为90质量%以上。需要说明的是,上限为100质量%。

[0065]

另外,除上述的表面修饰nd和上述有机溶剂以外,本发明的nd分散液中还可以含有一种或两种以上其它成分,但其它成分的含量(在含有两种以上的情况下为其总量)为nd分散液总量的例如30质量%以下、优选为20质量%以下、特别优选为10质量%以下、最优选为5质量%以下、特别优选为1质量%以下。需要说明的是,下限为0质量%。因此,上述的表面修饰nd与上述有机溶剂的合计含量为nd分散液总量的例如70质量%以上、优选为80质量%以上、特别优选为90质量%以上、最优选为95质量%以上、特别优选为99质量%以上。

[0066]

本发明的nd分散液以高分散状态含有表面修饰nd。并且,耐热性优异,即使在200℃以上的高温环境中,nd也不会发生聚集,可以保持高分散状态。因此,本发明的nd分散液可以在树脂等(不仅包含例如热或光固化性树脂、通用塑料,还包含工程塑料等具有高成型温度(或熔融温度)的热塑性树脂)中适宜地用作赋予纳米金刚石所具有的特性(例如,高机械强度、高折射率、高导热系数等)的赋予剂等。此外,可适宜用作适用于机械部件(例如,汽车、飞机等)的滑动部等的减磨剂或润滑剂。

[0067]

[表面修饰纳米金刚石、及纳米金刚石分散液的制造方法]

[0068]

本发明的纳米金刚石分散液可以如下所述地制造:例如,通过爆轰法生成nd粒子,使生成的nd粒子与季铵化合物在有机溶剂中发生反应。

[0069]

上述爆轰法包括空冷式爆轰法和水冷式爆轰法。在本发明中,其中,从可以得到初级粒子更小的nd的方面考虑,空冷式爆轰法比水冷式爆轰法更优选。

[0070]

另外,爆轰可以在大气氛围中进行,也可以在氮气氛围、氩气氛围、二氧化碳气体氛围等不活泼气体氛围中进行。

[0071]

以下,对本发明的表面修饰nd的制造方法的一例进行说明,但本发明的表面修饰nd并不限定于通过以下的制造方法得到的那些。

[0072]

(生成工序)

[0073]

在不活泼气体氛围中通过空冷式爆轰法生成nd的情况下,首先,将在成型后的炸药上装有电雷管的材料设置在爆轰用的耐压性容器的内部,在容器内在大气组成的常压气体与使用炸药共存的状态下将容器密闭。容器例如为铁制,容器的容积例如为0.5~40m3。作为炸药,可以使用三硝基甲苯(tnt)与环三亚甲基三硝基胺即黑索今(rdx)的混合物。tnt与rdx的质量比(tnt/rdx)例如为40/60~60/40的范围。

[0074]

在生成工序中,接着,使电雷管起爆,在容器内使炸药爆轰。爆轰是指,在伴随化学反应的爆发中发生反应的火焰表面以超过声速的高速进行移动。爆轰时,使用炸药以部分地发生不完全燃烧而游离出的碳作为原料,通过在爆发中产生的冲击波的压力和能量的作用而生成nd。对于生成的nd而言,在邻接的初级粒子或微晶之间会由于除了范德华力的作用以外还受到晶面间库仑相互作用,从而非常强固地聚集、形成凝集体。

[0075]

在生成工序中,接着,通过例如在室温下放置24小时左右而进行自然冷却,使容器及其内部降温。该自然冷却后,进行用刮勺刮取附着于容器的内壁的nd粗产物(包含如上所述地生成的nd的凝集体及烟尘)的操作,回收nd粗产物。通过以上的方法,可以得到nd粒子的粗产物。

[0076]

(酸处理工序)

[0077]

酸处理工序是例如在水溶剂中使强酸与作为原料的nd粗产物发生作用而除去金属氧化物的工序。通过爆轰法得到的nd粗产物中容易包含金属氧化物,该金属氧化物为来自爆轰法中使用的容器等的fe、co、ni等的氧化物。例如通过在水溶剂中使给定的强酸作用,能够从nd粗产物中将金属氧化物溶解/除去。作为该酸处理中使用的强酸,优选无机酸,例如,可列举出盐酸、氢氟酸、硫酸、硝酸、及它们的混合物(=混酸)等。酸处理中使用的强酸的浓度例如为1~50质量%。酸处理温度例如为70~150℃。酸处理时间例如为0.1~24小时。另外,酸处理可以在减压下、常压下、或加压下进行。这样的酸处理后,优选通过例如倾析进行固体成分(包含nd凝集体)的水洗,直到沉淀液的ph达到例如2~3为止。通过爆轰法得到的nd粗产物中的金属氧化物的含量少的情况下,也可以省略如上所述的酸处理。

[0078]

(氧化处理工序)

[0079]

氧化处理工序是使用氧化剂从nd粗产物中除去石墨的工序。通过爆轰法得到的nd粗产物包含石墨(graphite),但该石墨源自使用炸药部分地发生不完全燃烧而游离出的碳中未形成nd晶体的碳。在经过例如上述的酸处理之后,通过在水溶剂中使给定的氧化剂作用,能够从nd粗产物中将石墨除去。另外,通过使氧化剂作用,可以将羧基、羟基等含氧基团导入至纳米金刚石表面。

[0080]

作为该氧化处理中使用的氧化剂,例如可列举出铬酸、铬酸酐、二铬酸、高锰酸、高氯酸、硝酸、及混酸(硫酸与硝酸的混合物)、它们的盐。在本发明中,其中,从将石墨氧化/除去的作用优异的方面出发,优选使用混酸(硫酸与硝酸的混合物)。

[0081]

从即使在常压附近的压力(例如0.5~2atm)下也可以以例如130℃以上(特别优选

为150℃以上。其中,上限例如为200℃)的温度有效地将石墨氧化而除去的方面出发,优选上述混酸中的硫酸与硝酸的混合比例(前者/后者;质量比)为例如60/40~95/5。下限优选为65/35、特别优选为70/30。另外,上限优选为90/10、特别优选为85/15、最优选为80/20。

[0082]

混酸中的硝酸的比例大于上述范围时,具有高沸点的硫酸的含量少,存在在常压附近的压力下反应温度达到例如120℃以下,石墨的除去效率降低的倾向。另一方面,混酸中的硝酸的比例低于上述范围时,对石墨的氧化具有大的贡献的硝酸的含量少,存在石墨的除去效率降低的倾向。

[0083]

氧化剂(特别是上述混酸)的用量相对于nd粗产物1质量份例如为10~50质量份、优选为15~40质量份、特别优选为20~40质量份。另外,上述混酸中的硫酸的用量相对于nd粗产物1质量份例如为5~48质量份、优选为10~35质量份、特别优选为15~30质量份,上述混酸中的硝酸的用量相对于nd粗产物1质量份例如为2~20质量份、优选为4~10质量份、特别优选为5~8质量份。

[0084]

另外,在使用上述混酸作为氧化剂的情况下,可以在使用混酸的同时也使用催化剂。通过使用催化剂,可以进一步提高石墨的除去效率。作为上述催化剂,可举出例如碳酸铜(ii)等。催化剂的用量相对于nd粗产物100质量份例如为0.01~10质量份左右。

[0085]

氧化处理温度例如为100~200℃。氧化处理时间例如为1~24小时。氧化处理可以在减压下、常压下、或加压下进行。

[0086]

(熟化工序)

[0087]

另外,也可以在氧化处理后设置熟化工序。特别是在使用混酸作为氧化剂的情况下,优选添加水以降低反应器内的硫酸浓度后实施熟化处理。熟化温度例如为130~180℃左右,熟化时间例如为1~10小时左右。

[0088]

(干燥工序)

[0089]

在本方法中,优选接下来设置干燥工序。在本工序中,例如,在使用蒸发器从经过上述工序得到的溶液中蒸发出液体成分之后,对由此产生的残留固体成分通过在干燥用真空烘箱内的加热干燥进行干燥。加热干燥温度例如为20~150℃。通过经过这样的干燥工序,可以以粉体形式得到nd凝集体(nd粒子的凝集体)。

[0090]

(氧氧化工序)

[0091]

在本方法中,优选接着设置氧氧化工序。氧氧化工序是对经过上述工序而得到的nd的表面进行氧化而形成含氧基团的工序。就氧氧化而言,优选在氧气氛围中、或经氮气稀释了的氧气氛围中进行加热处理(例如,于300~400℃的温度进行1~5小时左右加热的处理)。

[0092]

(修饰化工序)

[0093]

优选接着设置修饰化工序。修饰化工序是通过使季铵化合物与经过以上的工序而得到的nd发生反应从而对nd粒子赋予表面修饰基团的工序。如果使上述的季铵化合物与nd发生反应,则存在于nd表面的羧基会通过与季铵化合物发生中和反应而形成盐。

[0094]

作为上述季铵化合物,可举出例如:下述式(2)表示的化合物等。下述式中,r1、r2、r3、r4与上述含义相同。x表示卤原子。

[0095]

[化学式3]

[0096][0097]

相对于nd 100质量份,季铵化合物的用量例如为2~10质量份左右。另外,反应温度例如为0~50℃,反应时间例如为0.5~10小时。

[0098]

优选在修饰工序中,在反应容器内添加经过了干燥工序后的nd凝集体的粉体、上述季铵化合物、及有机溶剂,制作混合溶液,对该混合溶液进行搅拌,然后,在对nd凝集体进行破碎或分散化的同时使其与上述季铵化合物的中和反应进行。

[0099]

作为对nd凝集体进行破碎或分散化的方法,可以没有特别限制地采用周知常用的方法(例如,利用高剪切混合机、高切力混合器(high shear mixer)、均化器、球磨机、珠磨机、高压均化器、超声波均化器、胶体磨等进行处理的方法)。在本发明中,其中,在加入了珠(例如,氧化锆珠等)的状态下使用超声波均化器进行超声波处理(例如,在反应容器内的混合溶液中添加氧化锆珠等作为破碎介质,使用超声波发生装置等对混合溶液进行搅拌)时,可以通过超声波处理产生气穴(微小气泡),并基于该气穴破坏时产生的喷射喷流使混合溶液内的珠获得极大的动能,由该珠对混合溶液内的nd凝集体赋予冲击能量,从而可以将nd凝集体破碎或分散化为初级粒子,不仅对nd凝集体的表面,还可以对由nd凝集体解离得到的初级粒子的表面进行修饰,从而可得到分散性更优异的表面修饰nd,从这一方面考虑是优选的。

[0100]

作为上述有机溶剂,可列举例如:苯、甲苯、二甲苯等芳香族烃;环己烷、甲基环己烷等脂环式烃;二甲基甲酰胺(dmf)、二甲基乙酰胺、n-甲基吡咯烷酮等酰胺(或非质子性极性溶剂):二甲亚砜等亚砜(或非质子性极性溶剂):氯仿、二氯甲烷、二氯乙烷、四氯化碳、氯苯、三氟甲基苯等卤代烃;乙醚、二异丙醚、二甲氧基乙烷、四氢呋喃、二烷等链状或环状醚;乙酸乙酯、乙酸丁酯等酯;聚α-烯烃、聚氧乙烯、聚乙烯基醚等润滑油等。它们可以单独使用一种、或组合使用两种以上。

[0101]

作为有机溶剂的用量,为使nd浓度达到例如0.01~10质量%的范围。

[0102]

优选在nd与季铵化合物的中和反应结束后,对反应生成物反复实施利用有机溶剂的清洗和离心分离。

[0103]

经过如上所述的修饰化工序,可得到表面修饰nd分散于有机溶剂中而成的nd分散液。优选在上述nd分散液中含有纳米金刚石的初级粒子。此外,还可以包含由几个~几十个左右的上述初级粒子聚集而成的次级粒子。另外,通过使上述nd分散液干燥,可得到粉体形式的表面修饰nd。

[0104]

这样得到的nd分散液中的表面修饰nd的粒径(d50)例如为200nm以下、优选为170nm以下、更优选为160nm以下、进一步优选为150nm以下、特别优选为120nm以下。表面修饰nd的粒径(d50)的下限例如为20nm。另外,粒径(d90)例如为200nm以下、优选为180nm以下、更优选为170nm以下。表面修饰nd的粒径(d90)的下限例如为50nm。表面修饰nd的粒径越小,在后述的复合材料中越能获得高透明性,从这一方面考虑是优选的。

[0105]

[复合材料]

[0106]

本发明的复合材料含有树脂和上述的表面修饰nd。优选以分散于树脂中的状态

(特别是高分散于上述树脂中的状态)含有上述表面修饰nd。

[0107]

作为上述树脂,包含热塑性树脂、热或光固化性树脂的固化物(或聚合物)。另外,热塑性树脂包括结晶性树脂和非晶性树脂。它们可以单独使用一种、或组合使用两种以上。

[0108]

在使用热或光固化性树脂作为树脂的情况下,可以通过将热或光固化性树脂与上述的表面修饰nd或nd分散液混合,然后实施加热处理或光照射处理以使热或光固化性树脂固化(或聚合),从而形成复合材料。

[0109]

在使用热塑性树脂作为树脂的情况下,可以在将热塑性树脂进行了加热熔融的状态下配合表面修饰nd或nd分散液,然后进行冷却使其凝固,由此形成复合材料。在本发明中,由于如上所述地使用耐热性优异的表面修饰nd,因此,即使在加热熔融后的热塑性树脂中,也不会丧失nd的分散性。

[0110]

作为本发明的复合材料,优选为将热塑性树脂在该树脂的玻璃化转变温度或熔点以上的温度下进行加热以使其熔融、并向其中添加上述的表面修饰nd或nd分散液并进行混炼而制备的热塑性树脂与上述的表面修饰纳米金刚石的熔融混合物。

[0111]

作为热塑性树脂,可列举:玻璃化转变温度例如为150℃以上(例如150~350℃)、优选为200℃以上(例如200~350℃)的树脂(例如,非晶性树脂)、熔点为例如150℃以上(例如150~350℃)、优选为200℃以上(例如200~350℃)的树脂(例如,结晶性树脂)等。这样的热塑性树脂的熔融温度例如为200℃以上、优选为250℃以上。需要说明的是,熔融温度的上限例如为350℃、优选为300℃。

[0112]

热塑性树脂包括例如:塑料、通用工程塑料、特种工程塑料等。

[0113]

作为上述塑料,可列举例如:聚甲基戊烯、聚丁烯、聚甲基丁烯、聚甲基己烯等聚α-烯烃、降冰片烯类环烯烃聚合物等环状聚烯烃等。

[0114]

作为上述通用工程塑料,可列举例如:聚碳酸酯(pc)、改性聚苯醚(mppe)等非晶性树脂;聚酰胺6(pa6)、聚酰胺66(pa66)、聚缩醛(pom)、聚对苯二甲酸丁二醇酯(pbt)、聚对苯二甲酸乙二醇酯(pet)等结晶性树脂。

[0115]

作为上述特种工程塑料,可列举例如:聚芳酯(par)、聚砜(psu)、聚苯砜(ppsu)、聚醚砜(pes)、聚酰胺酰亚胺(pai)、聚醚酰亚胺(pei)等非晶性树脂;聚苯硫醚(pps)、聚醚醚酮(peek)、液晶聚合物(lcp)、聚酰亚胺(pi)、热塑性氟树脂等结晶性树脂。

[0116]

作为上述热塑性氟树脂,具体可列举:聚四氟乙烯(ptfe)、全氟烷氧基烷烃(pfa)、全氟乙烯丙烯共聚物(fep)、乙烯-四氟乙烯共聚物(etfe)、四氟乙烯-全氟二氧杂环戊烯(tee/pdd)、聚偏二氟乙烯(pvdf)、聚三氟氯乙烯(pctfe)、乙烯-三氟氯乙烯共聚物(ectfe)、聚氟乙烯(pvf)等。它们可以单独使用一种、或组合使用两种以上。

[0117]

上述热塑性树脂的熔体流动速率(mfr、单位;g/10分)例如为1~100、优选为5~50、特别优选为10~40。需要说明的是,本说明书中的熔体流动速率是基于astm d 3159-10在温度297℃、负载49n的条件下测定的、10分钟时间从直径2mm、长度8mm的小孔流出的树脂的质量(g)。

[0118]

本发明的复合材料中的表面修饰nd的含量没有特别限定,相对于树脂(优选为热塑性树脂),例如为10~0.0001质量%左右、优选为1~0.001质量%。

[0119]

本发明的复合材料除树脂和表面修饰nd以外,在不损害本发明的效果的范围内可以根据需要而含有各种添加剂。作为上述添加剂,可列举例如:阻燃剂、稳定剂、紫外线吸收

剂、光稳定剂、抗静电剂、导电性赋予剂、润滑剂、填充剂、分散剂、脱模剂、发泡剂、着色剂、各种无机物(二氧化硅、金属微粒等)、填料(纳米碳材料等)等。它们的含量(在含有两种以上的情况下为其总量)为复合材料总量的例如30质量%以下、优选为20质量%以下、特别优选为10质量%以下、最优选为5质量%以下。因此,树脂(优选为热塑性树脂)与表面修饰nd的合计质量在复合材料总量中所占的比例例如为70质量%以上、优选为80质量%以上、特别优选为90质量%以上、最优选为95质量%以上。需要说明的是,上限为100质量%。

[0120]

本发明的复合材料含有分散性优异的表面修饰nd,因此,可以以高分散状态均匀地含有nd(包含表面修饰nd),在使用透明的树脂的情况下,在得到的复合材料中也可以没有损害地保持上述树脂的透明性。

[0121]

本发明的复合材料中的表面修饰nd的平均粒径(d50、中值粒径)例如为2000nm以下,优选为500nm以下、更优选为200nm以下、进一步优选为50nm以下。nd粒子的平均粒径的下限例如为1nm。表面修饰nd的平均粒径如下所述地求出:使用电子显微镜(sem、tem)对足够数量(例如为100个以上、优选为300个以上;特别优选为100个、300个等)的表面修饰nd拍摄电子显微镜图像,测量这些表面修饰nd的粒径并进行算术平均。

[0122]

本发明的复合材料与不包含表面修饰nd的情况相比,结晶度高,在机械强度的方面可以发挥出更优异的特性。

[0123]

本发明的复合材料作为结晶性熔融成型树脂等,可以适宜用作期望具备nd所具有的特性(例如,高机械强度、高折射率、高导热系数、耐热性赋予效果等)的各种物品[例如,功能性杂化材料、热功能材料(耐热/蓄热/热电导/绝热材料等)、光子材料(有机el元件、led、液晶显示器、光盘等)、生物/生体相容性材料、催化剂、涂敷材料、研磨材料、膜(例如,触摸面板、各种显示器等的硬涂膜、隔热膜)、片、屏幕(例如,透射型透明屏)、填料(例如,散热用/机械特性改善用填料)、热稳定剂、耐热性塑料基板材料(用于柔性显示器)等]的形成材料。

[0124]

实施例

[0125]

以下,通过实施例更具体地对本发明进行说明,但本发明不受这些实施例限定。需要说明的是,实施例及比较例中的各值通过以下方法进行了测定。

[0126]

〈固体成分浓度〉

[0127]

nd分散液中的固体成分浓度基于所称量的分散液3~5g的该称量值、和利用精密天平对通过加热从该称量分散液中蒸发出分散介质后残留的干燥物(粉体)进行称量而得到的称量值而算出。

[0128]

[实施例1](表面修饰nd分散液、及表面修饰nd粉体的制备)

[0129]

经过以下的工序制造了表面修饰nd分散液、及表面修饰nd粉体。

[0130]

(生成工序)

[0131]

首先,将在成型后的炸药上装有电雷管的材料设置在爆轰用的耐压性容器的内部,将容器密闭。容器为铁制,容器的容积为15m3。作为炸药,使用了三硝基甲苯(tnt)与黑索今(rdx)的混合物0.50kg。该炸药中的tnt与rdx的质量比(tnt/rdx)为50/50。接着,使电雷管起爆,在容器内使炸药爆轰。接着,通过在室温下放置24小时,使容器及其内部降温。该自然冷却后,用刮勺刮取而回收了附着于容器内壁的nd粗产物(包含通过上述爆轰法生成的纳米金刚石粒子的凝集体和烟尘)。

[0132]

(酸处理工序)

[0133]

接下来,在回收的nd粗生成物200g中添加6l的10质量%盐酸而制成浆料后,在常压条件下、且在回流下对该浆料进行了1小时的加热处理。该酸处理中的加热温度为85~100℃。接着,冷却后,通过倾析进行了固体成分(包含nd凝集体和烟尘)的水洗。反复进行了基于倾析对该固体成分的水洗、直到沉淀液的ph达到从更低ph侧到2为止。

[0134]

(氧化处理工序)

[0135]

接下来,在经过倾析而得到的沉淀液(包含nd凝集体)中加入6l的98质量%硫酸水溶液和1l的69质量%硝酸水溶液而制成浆料后,对该浆料在常压条件下的回流下进行了48小时的加热处理。该氧化处理中的加热温度为140~160℃。

[0136]

(熟化工序)

[0137]

氧化处理工序中的反应结束后,在将反应器内的温度保持为150℃的状态下,添加水而使反应器内的硫酸浓度达到73质量%,静置了5小时。然后,将反应器内的温度冷却至室温后,通过倾析进行了固体成分(包含nd凝集体)的水洗。反复进行了基于倾析对该固体成分的水洗、直到最初水洗时发生了着色的上清液在肉眼观察下达到透明为止。

[0138]

(氧氧化工序)

[0139]

接下来,使用气氛炉(商品名“气氛管式炉ktf045n1”,koyo thermo system株式会社制)进行了氧氧化处理。具体而言,将如上所述地得到的nd粉体4.5g静置于气氛炉的炉心管内,以流速1l/分在炉心管内持续流通氮气30分钟后,将流通气体由氮气切换成氧与氮的混合气体,并使该混合气体以流速1l/分在炉心管持续流通。混合气体中的氧浓度为4体积%。切换成混合气体后,将炉内升温至加热设定温度350℃。对于升温速度,直到达到比加热设定温度低20℃的330℃为止设为10℃/分,然后,从330℃起至加热设定温度350℃为止设为1℃/分。然后,将炉内的温度条件保持于350℃,同时对炉内的nd粉体进行了氧氧化处理。将处理时间设为3小时。如上所述地得到了nd粉体。

[0140]

(修饰化工序)

[0141]

接下来,进行修饰化工序。具体而言,在超声波均化器中添加nd粉体(20mg)、甲苯(20ml)、及作为季铵化合物的二甲基二硬脂基溴化铵(40mg)、粒径50μm的氧化锆珠35g,在保持室温的状态下进行了4小时的超声波均化。然后,反复实施利用甲苯和己烷的清洗和离心分离。

[0142]

通过如上所述的修饰化工序,得到了分散有具有被下述式(1-1)表示的基团修饰而成的结构的表面修饰纳米金刚石的甲苯溶液(=nd分散液(1)、nd浓度:0.2质量%)。

[0143]

[化学式4]

[0144][0145]

对于如上所述地得到的nd分散液(1),通过动态光散射法测定了nd的粒度分布。具体而言,使用malvern公司制造的装置(商品名“zetasizer nano zs”),通过动态光散射法(非接触式后向散射法)测定了nd的粒度分布。测定的结果是nd的粒径d50(中值粒径)为31nm、粒径d90为64nm。

[0146]

使用蒸发器对如上所述地得到的nd分散液(1)蒸发出液体成分后,将由此生成的残留固体成分在干燥用真空烘箱内以室温进行了干燥。由此得到了表面修饰nd粉体(1)。使用差热/热重同步测定装置(商品名“tg/dta6300”、hitachi high-tech science株式会社制),在空气氛围中且升温速度20℃/分的条件下对得到的表面修饰nd粉体(1)的热分解起始温度进行了测定,结果为305℃。另外,在下述条件下对表面修饰nd粉体(1)进行了1h-nmr分析,结果在3.4ppm附近和3.6ppm附近确认到两种源自胺α位的亚甲基1h的峰,由此可知,二甲基二硬脂基铵离子键合/配位在了nd表面(参照图2、3)。

[0147]

<1h-nmr分析条件>

[0148]

主体:日本电子株式会社制、270mhz nmr分析装置

[0149]

试样浓度:95%(w/w)

[0150]

溶剂:cdcl3[0151]

内标:tms

[0152]

将表面修饰nd粉体(1)0.03g(相对于后述的etfe为0.1质量%的量)和乙烯-四氟乙烯共聚物(etfe)(旭硝子株式会社制、产品名“fluon”、等级名lm-730ap、熔点:225℃、mfr:20~30g/10分)30g在升温至250℃的熔融混炼机(株式会社东洋精机制作所制、laboplast mill)中混炼5分钟,然后冷却至室温,得到了etfe与表面修饰nd(1)的复合材料(1)。

[0153]

对于得到的复合材料(1),通过tem照片对其截面进行观察的结果,以nd粒子的初级粒子、约十几个初级粒子聚集而成的次级粒子混合存在的状态分散,且平均粒径为几十nm左右。即,表面修饰nd(1)发生了高度分散。

[0154]

[实施例2]

[0155]

作为季铵化合物,代替二甲基二硬脂基溴化铵使用了三甲基硬脂基溴化铵(200mg),并进行了6小时的超声波均化,除此以外,与实施例1同样地得到了分散有具有被下述式(1-2)表示的基团修饰而成的结构的表面修饰纳米金刚石的甲苯溶液(=nd分散液(2)、nd浓度:0.2质量%)。

[0156]

[化学式5]

[0157][0158]

如上所述地得到的nd分散液(2)中的nd的粒径d50(中值粒径)为2μm。另外,上述nd的热分解起始温度为248℃。

[0159]

[实施例3]

[0160]

作为季铵化合物,代替二甲基二硬脂基溴化铵而使用了四硬脂基溴化铵(120mg),并进行了6小时的超声波均化,除此以外,与实施例1同样地得到了分散有具有被下述式(1-3)表示的基团修饰而成的结构的表面修饰纳米金刚石的甲苯溶液(=nd分散液(3)、nd浓度:0.2质量%)。

[0161]

[化学式6]

[0162][0163]

[比较例1]

[0164]

与实施例1同样地进行至氧氧化工序,得到了nd粉体(以下有时称为“表面未修饰nd粉体”)。得到的表面未修饰nd粉体的热分解起始温度为190℃。另外,得到的表面未修饰nd粉体在甲苯中未分散,而是聚集并沉淀。

[0165]

使用了表面未修饰nd粉体来代替表面修饰nd粉体(1),除此以外,与实施例1同样地得到了etfe与表面未修饰nd的复合材料(2)。

[0166]

对于得到的复合材料(2),通过tem照片对其截面进行了观察,其结果,表面未修饰nd以较大地聚集而成的次级粒子的状态分散,平均粒径为几μm。

[0167]

作为以上的总结,将本发明的构成及其变形附记于下。

[0168]

[1]一种表面修饰纳米金刚石,其具有纳米金刚石粒子的表面被式(1)(式中,r1~r4相同或不同,表示碳原子数1~25的脂肪族烃基。其中,r1~r4中的至少一个为碳原子数10~25的脂肪族烃基。并且,式中的从碳原子伸出的键合臂键合于纳米金刚石粒子的表面)表示的基团修饰而成的结构。

[0169]

[2]根据[1]所述的表面修饰纳米金刚石,其中,选自上述r1~r4中的2个或3个基团为碳原子数10~25的脂肪族烃基,其余的基团为碳原子数1~9的脂肪族烃基。

[0170]

[3]根据[1]所述的表面修饰纳米金刚石,其中,上述r1为碳原子数10~25的脂肪族烃基,上述r2、r3及r4为碳原子数1~9的脂肪族烃基。

[0171]

[4]根据[1]所述的表面修饰纳米金刚石,其中,选自上述r1~r4中的2个基团为碳原子数10~25的脂肪族烃基,其余的2个基团为碳原子数1~9的脂肪族烃基。

[0172]

[5]根据[1]所述的表面修饰纳米金刚石,其中,上述r1、r2为碳原子数10~25的脂肪族烃基,r3、r4为碳原子数1~9的脂肪族烃基。

[0173]

[6]根据[5]所述的表面修饰纳米金刚石,其中,r1与r2的碳原子数之和为20~50,r3与r4的碳原子数之和为2~10。

[0174]

[7]根据[6]所述的表面修饰纳米金刚石,其中,r1、r2、r3、r4的碳原子数之和为22~60。

[0175]

[8]根据[1]~[7]中任一项所述的表面修饰纳米金刚石,其粒径(d50)为20~200nm。

[0176]

[9]根据[1]~[8]中任一项所述的表面修饰纳米金刚石,其热分解起始温度为250℃以上。

[0177]

[10]一种纳米金刚石分散液,其含有有机溶剂、和[1]~[9]中任一项所述的表面修饰纳米金刚石,且相对于上述有机溶剂100质量份,上述表面修饰纳米金刚石的含有比例为0.0001~10质量份。

[0178]

[11]一种复合材料,其含有树脂、和[1]~[9]中任一项所述的表面修饰纳米金刚石。

[0179]

[12]根据[11]所述的复合材料,其中,上述表面修饰纳米金刚石的含量相对于树

脂为10~0.0001质量%。

[0180]

[13]根据[11]或[12]所述的复合材料,其为树脂与[1]~[9]中任一项所述的表面修饰纳米金刚石的熔融混合物。

[0181]

[14]根据[11]~[13]中任一项所述的复合材料,其中,树脂是玻璃化转变温度或熔点为150℃以上的热塑性树脂。

[0182]

[15]一种对树脂的机械强度赋予剂,其含有[1]~[9]中任一项所述的表面修饰纳米金刚石。

[0183]

[16]一种对树脂的高折射率赋予剂,其含有[1]~[9]中任一项所述的表面修饰纳米金刚石。

[0184]

[17]一种对树脂的导热性赋予剂,其含有[1]~[9]中任一项所述的表面修饰纳米金刚石。

[0185]

[18]一种减磨剂,其含有[1]~[9]中任一项所述的表面修饰纳米金刚石。

[0186]

[19]一种润滑剂,其含有[1]~[9]中任一项所述的表面修饰纳米金刚石。

[0187]

[20]一种复合材料的制造方法,该方法包括:将树脂和[1]~[9]中任一项所述的表面修饰纳米金刚石在上述树脂的玻璃化转变温度或熔点异常的温度下进行混炼,以制造它们的复合材料。

[0188]

工业实用性

[0189]

本发明的表面修饰纳米金刚石作为对成型温度高的热塑性树脂赋予纳米金刚石所具有的高机械强度、高折射率、高导热系数等的赋予剂是有用的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1