密封材料和密封结构体的制作方法

[0001]

本发明涉及密封材料和密封结构体。

背景技术:

[0002]

像高温气氛炉等的具有能够进行气氛控制的内部空间的高温装置在各种领域中被广泛使用。

[0003]

在这样的高温装置中,有时在该高温装置的使用中,将内部空间与外界密封的密封部的密封性降低。另外,在该情况下,经常可能需要在将高温装置保持在高温状态的同时对密封部实施修补。

[0004]

为了进行这样的高温装置的所谓的in-situ(原位)修补,目前为止提出了各种密封材料和密封方法(例如专利文献1)。

[0005]

现有技术文献

[0006]

专利文献

[0007]

专利文献1:日本特开2016-3313号公报

技术实现要素:

[0008]

发明所要解决的问题

[0009]

在高温装置的in-situ修补中,要求在高温状态下在密封部设置密封材料,从而将内部空间与外界适当地密封。

[0010]

然而,在以往的密封材料和密封方法中,在某些情况下,可能并不总是能够得到充分的密封效果。例如,即使是在室温下发挥良好的密封性的密封材料,也经常确认到在200℃以上的高温区域中,密封材料劣化或者在密封材料中产生裂纹。

[0011]

因此,对于能够适用于高温装置的in-situ修补的密封材料,目前仍有很大的需求。

[0012]

本发明是鉴于这样的背景而完成的,本发明的目的在于提供一种密封材料,其在应用于高温装置的in-situ修补时发挥良好的密封性。另外,本发明的目的在于提供一种由这样的密封材料形成的密封结构体。

[0013]

用于解决问题的手段

[0014]

在本发明中提供一种密封材料,其用于将高温装置的内部空间与外界阻断的密封部,其中,所述密封材料具有第一成分和第二成分,上述第一成分为选自由碱金属硅酸盐、碱土金属硅酸盐、碱金属正磷酸盐和碱土金属正磷酸盐构成的组中的至少一种金属盐,上述第二成分包含氧化物的颗粒,该颗粒具有平均粒径为10μm以下的细粒和平均粒径为200μm~1000μm的粗粒,并且相对于上述粗粒与上述细粒的合计质量,上述细粒的含量在8质量%~45质量%的范围内,上述第一成分中包含的上述金属盐的硅酸成分(sio2)与磷酸成分(p2o5)的合计相对于上述第一成分中包含的碱金属成分与碱土金属成分的氧化物基准的合计之比以摩尔比计为1.5~3.5,并且上述第一成分相对于上述第二成分的质量比在0.35

~0.9的范围内。

[0015]

另外,在本发明中提供一种密封材料,其用于将高温装置的内部空间与外界阻断的密封部,其中,当将上述密封材料设置在350℃的上述密封部时,上述密封材料发泡而成为密封结构体,上述密封结构体具有由膜状的间隔壁构成的骨架部和多个气孔,上述骨架部包含硅酸盐玻璃和/或磷酸盐玻璃,并且上述气孔具有30μm~5000μm的平均直径。

[0016]

此外,在本发明中提供一种密封结构体,其设置在将高温装置的内部空间与外界阻断的密封部,其中,上述密封结构体具有由膜状的间隔壁构成的骨架部和多个气孔,上述骨架部包含硅酸盐玻璃和/或磷酸盐玻璃,并且上述气孔具有30μm~5000μm的平均直径。

[0017]

发明效果

[0018]

在本发明中能够提供一种密封材料,其在应用于高温装置的in-situ修补时发挥良好的密封性。另外,在本发明中能够提供一种由这样的密封材料形成的密封结构体。

附图说明

[0019]

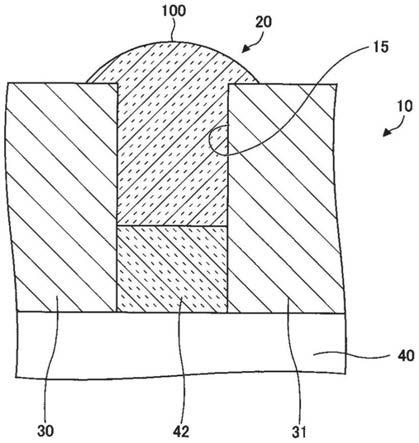

图1为示意性地示出形成在高温装置的密封部的根据本发明的一个实施方式的密封结构体的剖视图。

[0020]

图2为示出根据本发明的一个实施方式的密封结构体的截面的一例的光学显微镜照片。

[0021]

图3为示意性地示出在密封性能评价试验中使用的试验装置的构成的图。

[0022]

图4为示出在若干个样品中得到的密封性能评价试验的结果的图。

[0023]

图5为示出根据比较例的密封结构体的截面的一例的光学显微镜照片。

[0024]

图6为示意性地示出在热裂纹评价试验中使用的金属模具的形状的立体图。

[0025]

标号说明

[0026]

10 高温装置

[0027]

15 间隙

[0028]

20 密封部

[0029]

30 第一壁构件

[0030]

31 第二壁构件

[0031]

40 内部空间

[0032]

42 密封构件

[0033]

100 密封结构体

[0034]

110 骨架部

[0035]

120 气孔

[0036]

210 试验装置

[0037]

220 金属容器

[0038]

226 突出部

[0039]

230 电炉

[0040]

240 缓冲罐

[0041]

250 密封材料(密封结构体)

[0042]

360 金属模具

[0043]

362 上表面

[0044]

364 下表面

[0045]

366 孔部

具体实施方式

[0046]

以下,对本发明的一个实施方式进行说明。

[0047]

在本申请中,“密封材料”是指,为了将高温装置的内部空间与外界密封而应用于该高温装置的密封部的材料。另外,在本申请中,“密封结构体”是指,通过将“密封材料”设置在高温装置的高温密封部而形成在密封部中的构件。

[0048]

因此,将“密封材料”设置在处于高温装置的高温状态的密封部时,由该“密封材料”形成“密封结构体”。

[0049]

在本发明的一个实施方式中提供一种密封材料,其用于将高温装置的内部空间与外界阻断的密封部,其中,所述密封材料具有第一成分和第二成分,上述第一成分为选自由碱金属硅酸盐、碱土金属硅酸盐、碱金属正磷酸盐和碱土金属正磷酸盐构成的组中的至少一种金属盐,

[0050]

上述第二成分包含氧化物的颗粒,该颗粒具有平均粒径为10μm以下的细粒和平均粒径为200μm~1000μm的粗粒,相对于上述粗粒与上述细粒的合计质量,上述细粒的含量在8质量%~45质量%的范围内,上述第一成分中包含的上述金属盐的硅酸成分(sio2)与磷酸成分(p2o5)的合计相对于上述第一成分中包含的碱金属成分与碱土金属成分的氧化物基准的合计之比以摩尔比计为1.5~3.5,并且上述第一成分相对于上述第二成分的质量比在0.35~0.9的范围内。

[0051]

如上所述,在高温装置的in-situ修补时,例如要求在像200℃~600℃这样的高温状态下在密封部设置密封材料,从而将内部空间与外界适当地密封。

[0052]

但是,在使用以往的密封材料的情况下,经常产生如下的问题:即使在室温下发挥良好的密封性,在200℃以上的高温区域中也无法得到非常良好的密封性。认为其原因之一在于,在将以往的密封材料设置在高温的密封部的情况下,密封材料中包含的成分收缩,从而在密封结构体中产生裂纹。

[0053]

与此相对,根据本发明的一个实施方式的密封材料具有第一成分,所述第一成分为选自由碱金属硅酸盐、碱土金属硅酸盐、碱金属正磷酸盐和碱土金属正磷酸盐构成的组中的至少一种金属盐。该第一成分例如能够在200℃~600℃的范围的高温下发泡、产生气泡。

[0054]

因此,当将根据本发明的一个实施方式的密封材料应用于高温的密封部时,通过由气泡的产生而引起的膨胀,能够显著地抑制密封材料的收缩。另外,其结果,当将根据本发明的一个实施方式的密封材料应用于高温的密封部时,能够显著地抑制由收缩而产生的裂纹。

[0055]

但是,在高温下使第一成分发泡时,难以准确地控制发泡的程度、气泡的数量和气泡的大小等。例如,在仅将第一成分添加到密封材料中并应用密封材料时,有可能在发泡区域中产生不均或者产生极大的气泡。这样的发泡不均、大的气泡的存在会造成通孔,这可能成为降低所形成的密封结构体的密封性并且降低其强度的因素。

[0056]

因此,根据本发明的一个实施方式的密封材料还具有第二成分。在由根据本发明的一个实施方式的密封材料形成密封结构体时,第二成分构成该密封结构体中的骨架部的大部分。另外,第二成分包含氧化物的颗粒,该氧化物的颗粒具有平均粒径为10μm以下的细粒和平均粒径为200μm~1000μm的范围的粗粒。

[0057]

在氧化物的颗粒中,细粒作为第一成分发泡时的基点起作用。因此,通过适当地调节密封材料中包含的作为第二成分的细粒的量,能够控制发泡的产生,并且在一定程度上调节气泡的数量和大小等。

[0058]

具体而言,相对于密封材料中包含的第二成分中的粗粒与细粒的合计,通过将细粒设定为以质量比计为8%以上,能够整体上均匀地产生发泡,并且能够以细粒为基点产生多个微细的气泡。

[0059]

另外,当密封材料中包含的第二成分中的细粒的比例过高时,有时所得到的密封结构体的强度降低。在该情况下,在密封结构体的形成时或者在形成后的密封结构体的使用中,可能容易产生裂纹。

[0060]

因此,在根据本发明的一个实施方式的密封材料中,相对于第二成分中的粗粒与细粒的合计,以质量比为45%以下的方式添加细粒。通过将细粒设定为这样的上限,能够显著地抑制密封结构体的强度的降低。

[0061]

通过以上的效果,在将根据本发明的一个实施方式的密封材料应用于高温装置的密封部的情况下,能够形成具有比以往更良好的密封性的密封结构体。

[0062]

(根据本发明的一个实施方式的密封结构体)

[0063]

以下,参考附图对根据本发明的一个实施方式的密封结构体更详细地进行说明。

[0064]

图1为示意性地示出形成在高温装置的密封部的根据本发明的一个实施方式的密封结构体的剖视图。

[0065]

如图1所示,根据本发明的一个实施方式的密封结构体(以下,称为“第一密封结构体”)100设置在堵塞高温装置10的间隙15的密封部20。

[0066]

更具体而言,高温装置10具有第一壁构件30和第二壁构件31,通过第一和第二壁构件30、31等而在高温装置10的内部形成内部空间40。然而,在第一壁构件30与第二壁构件31之间存在间隙15,为了密封该间隙15,在间隙15中填充密封构件42。由此,构成密封部20,将内部空间40与外界阻断。

[0067]

然而,例如长时间使用高温装置10时,密封构件42劣化,其密封性能降低。在这样的情况下,可能需要在使用高温装置10的状态下、即在密封部20为高温的状态下修补密封构件42。

[0068]

密封结构体100是为了这样的in-situ修补而设置的。即,通过在密封部20中构造密封结构体100,能够保持高温装置10的密封性能。

[0069]

应用密封结构体100的密封部20的温度根据高温装置10而变化。在一例中,应用密封结构体100的密封部20的温度为200℃~600℃的范围,优选为300℃~500℃的范围。

[0070]

图2示出通过光学显微镜拍摄的密封结构体100的截面照片的一例。

[0071]

如图2所示,密封结构体100具有特征性的形态。具体而言,密封结构体100具有由在纵横深度的三个方向上三维延伸的膜状的间隔壁构成的骨架部110和被各间隔壁分离开的多个气孔(闭孔)120。

[0072]

需要说明的是,大部分的气孔120形成在间隔壁彼此之间,但是一部分的气孔120形成在间隔壁的内部。

[0073]

在密封结构体100中,骨架部110包含硅酸盐玻璃和磷酸盐玻璃中的至少一者。硅酸盐玻璃和磷酸盐玻璃各自可以包含碱金属盐和/或碱土金属盐。另外,碱金属盐可以为na2o和/或k2o。此外,碱土金属盐可以为mgo和/或cao。

[0074]

在骨架部110中,硅酸(sio2)和磷酸(p2o5)的合计b相对于碱金属成分和碱土金属成分的氧化物基准的合计a之比(即比b/a)以摩尔比计在1.5~3.5的范围内。比b/a小于1.5时,密封材料的粘度变低,发泡不稳定。比b/a大于3.5时,密封材料的粘度变高,与其它构件的混合、对密封部的施工变得困难。比b/a以摩尔比计优选为1.8~3.3的范围。

[0075]

气孔120具有30μm~5000μm的平均直径。在此,气孔的平均直径通过截面照片的图像分析来求出。作为图像分析软件,可以使用mac-view(版本4)(株式会社mountech)。气孔120的平均直径优选为60μm~3000μm的范围。

[0076]

密封结构体100具有良好的强度。因此,在密封结构体100的形成时以及使用中,能够显著地抑制在密封结构体100中产生裂纹。

[0077]

因此,高温装置10的密封部20能够长期得到良好的密封性。

[0078]

需要说明的是,形成设置密封结构体100的密封部20的第一壁构件30和第二壁构件31只要是金属(例如耐热金属)和陶瓷(例如耐火砖)等具有耐热性的材料,则可以由任意材料构成。

[0079]

(根据本发明的一个实施方式的密封材料)

[0080]

接着,对用于形成如上述第一密封结构体100的密封结构体的、根据本发明的一个实施方式的密封材料进行说明。

[0081]

根据本发明的一个实施方式的密封材料(以下,称为“第一密封材料”)具有第一成分和第二成分。

[0082]

以下,对各成分详细地说明。

[0083]

(第一成分)

[0084]

第一成分是例如在200℃~600℃的范围的高温下发泡而产生气泡的物质。

[0085]

作为这样的物质,例如可以列举:碱金属硅酸盐、碱土金属硅酸盐、碱金属正磷酸盐和碱土金属正磷酸盐等金属盐,但不限于这些物质。第一成分也可以将这些金属盐混合两种以上来使用。

[0086]

在这些金属盐中,碱金属例如可以包含钠和/或钾。另外,碱土金属例如可以包含镁和/或钙。

[0087]

第一成分中包含的硅酸成分(sio2)与磷酸成分(p2o5)的合计d相对于碱金属成分与碱土金属成分的氧化物基准的合计c之比以摩尔比计为1.5~3.5。比d/c小于1.5时,有可能无法得到充分的发泡。另外,比d/c大于3.5时,有可能无法产生均匀的发泡。比d/c优选为1.8~3.3的范围。

[0088]

另外,以下所示的第一成分相对于第二成分之比v以质量比计为0.35~0.9的范围。比v小于0.35时,有可能无法得到充分的发泡。另外,比v大于0.9时,有可能无法产生均匀的发泡。比例v优选为0.4~0.85的范围。

[0089]

(第二成分)

[0090]

第二成分在由第一密封材料形成的第一密封结构体100中构成骨架部110的大部分。在此,密封结构体100中的骨架部110由第一成分的发泡后的成分和第二成分构成。

[0091]

如上所述,第一密封结构体100具有由薄膜构成的间隔壁的形态。因此,在第一密封结构体100中,“骨架部110”是指膜状的间隔壁部分。

[0092]

第二成分包含氧化物的颗粒。作为氧化物,例如可以列举:二氧化硅、氧化铝、氧化镁、氧化钙或氧化锆、或者它们中的至少两种的组合等,但不限于这些物质。

[0093]

为了确保骨架部的强度,第二成分优选包含96质量%以上的氧化物的颗粒,更优选包含98质量%以上的氧化物的颗粒。

[0094]

第二成分中包含的氧化物的颗粒具有平均粒径为10μm以下的细粒和平均粒径为200μm~1000μm的粗粒。需要说明的是,在本申请中,平均粒径通过激光衍射法来测定。

[0095]

以相对于粗粒与细粒的合计的质量比在8%~45%的范围内的方式添加细粒。细粒的比例低于8质量%时,难以充分地控制第一密封材料发泡时的形态。其结果,有可能产生大的气泡或者产生发泡不均。大的气泡不仅与作为降低密封性能的一个原因的通孔的产生有关,而且还可能成为强度降低的因素。另一方面,细粒的比例大于45质量%时,所得到的第一密封结构体100的强度有可能降低。细粒的比例的优选为9质量%~43质量%的范围。

[0096]

(其它)

[0097]

第一密封材料还可以包含水。通过追加适量的水,能够适当地调节第一密封材料的流动性。

[0098]

需要说明的是,水的添加量没有特别限制,水优选在密封材料总重量的40%~60%的范围内添加。

[0099]

(第一密封材料的应用例)

[0100]

例如在将第一密封材料应用于温度为200℃~600℃的范围内的高温装置10的密封部20的情况下,第一密封材料中包含的第一成分发泡而产生气泡。因此,第一密封材料在应用于高温的密封部20时,通过由气泡的产生而引起的膨胀,能够显著地抑制第一密封材料的收缩(例如因干燥而引起的收缩)。另外,由此能够显著地抑制收缩裂纹的产生。

[0101]

另外,在第一密封材料中,特别是以第二成分中包含的细粒为基点而产生气泡,但是第二成分中包含的细粒的量已被调节至适当的范围。因此,在第一密封材料中,能够在受到控制的状态下产生发泡,结果,能够以均匀的方式形成多个微细的气泡。因此,能够显著地抑制对密封性造成不良影响的通孔的产生。

[0102]

另外,在第一密封材料中,发泡后的第一成分与第二成分一起构成密封结构体100的骨架部110。即,在第一密封材料发泡后形成的密封结构体100具有骨架部110和多个微细的气孔120。骨架部110含有规定量的第二成分的粗粒,因此具有相应的强度。因此,在使用第一密封材料的情况下,能够形成具有显著强度的密封结构体100。

[0103]

当密封材料设置在350℃的密封部20中时,发泡而成为密封结构体100。在该密封结构体100中,骨架部110包含硅酸盐玻璃和/或磷酸盐玻璃,气孔120具有30μm~5000μm的平均直径。气孔120的平均直径优选为60μm~3000μm的范围。

[0104]

通过以上的效果,在将根据本发明的一个实施方式的密封材料应用于高温装置10的密封部20的情况下,能够形成具有比以往更良好的密封性的密封结构体100。

[0105]

将第一密封材料设置在高温装置10的密封部20中的方法没有特别限制。例如,使用抹刀、刮刀将第一密封材料填充至高温装置10的密封部20中。需要说明的是,在密封部20为高温的情况下,为了安全,可以采用如砂浆注入器、喷涂法等能够从比较远的位置设置第一密封材料的方法。

[0106]

以上,对根据本发明的一个实施方式的密封材料和密封结构体进行了说明。这些密封材料和密封结构体可以应用于需要高温下的密封的任意的高温装置10。

[0107]

高温装置10例如包含煤的炼焦炉、铁矿石的高炉、玻璃的熔化炉和玻璃的成型炉等各种窑炉,但不限于这些装置。

[0108]

[实施例]

[0109]

接着,对本发明的实施例进行说明。需要说明的是,在以下的记载中,例1~例15为实施例,例21~例32为比较例。

[0110]

(例1)

[0111]

通过以下的方法将第一成分与第二成分混合而制备了密封材料。

[0112]

作为第一成分,使用硅酸钠。作为硅酸钠,以规定的量混合硅酸钠1号、2号、3号、4号和5号(均为富士化学株式会社制造),以使得上述比d/c、即sio2/na2o的摩尔比为3的方式进行了调配。

[0113]

作为第二成分,使用二氧化硅颗粒。作为二氧化硅颗粒,使用平均粒径为10μm以下的细粒与平均粒径为200μm~1000μm的范围的粗粒的混合物。细粒相对于第二成分整体的比例设定为30质量%。

[0114]

第一成分的质量相对于第二成分的质量的质量比v设定为0.52。

[0115]

此外,在第一成分与第二成分的混合物中混合50%的水,从而得到了密封材料。将所得到的密封材料称为“例1的样品”。

[0116]

(例2~例11)

[0117]

通过与例1同样的方法制备了密封材料。

[0118]

不过,在例2~例11中,将第一成分中的sio2/na2o的摩尔比d/c、第二成分中包含的细粒的比例和第一成分的质量相对于第二成分的质量的质量比v中的至少一者与例1的情况相比进行变更。

[0119]

将所得到的密封材料分别称为“例2~例11的样品”。

[0120]

(例12)

[0121]

通过与例1同样的方法制备了密封材料。

[0122]

不过,在该例12中,作为第一成分,使用了硅酸钾(富士化学株式会社制造,硅酸钾2号)。在该第一成分中,比d/c、即sio2/k2o的摩尔比为3。另外,在例12中,将上述质量比v设定为0.4。

[0123]

其它的条件与例1的情况相同。

[0124]

将所得到的密封材料称为“例12的样品”。

[0125]

(例13)

[0126]

通过与例1同样的方法制备了密封材料。

[0127]

不过,在该例13中,作为第二成分,使用二氧化硅与氧化铝的混合颗粒代替二氧化硅颗粒。其它条件与例1的情况相同。

[0128]

将所得到的密封材料称为“例13的样品”。

[0129]

(例14)

[0130]

通过与例1同样的方法制备了密封材料。

[0131]

不过,在该例14中,作为第二成分,使用二氧化硅与氧化镁的混合颗粒代替二氧化硅颗粒。其它条件与例1的情况相同。

[0132]

将所得到的密封材料称为“例14的样品”。

[0133]

(例15)

[0134]

通过与例1同样的方法制备了密封材料。

[0135]

其中,在该例15中,作为第二成分,使用玻璃颗粒代替二氧化硅颗粒。作为玻璃颗粒,使用了将钠钙玻璃组成的碎片粉碎而得到的颗粒。其它条件与例1的情况相同。

[0136]

将所得到的密封材料称为“例15的样品”。

[0137]

在以下的表1中汇总示出例1~例15的样品的制备条件。

[0138]

表1

[0139][0140]

(例21~例29)

[0141]

通过与例1同样的方法制备了密封材料。

[0142]

不过,在例21~例29中,将第二成分中包含的细粒的比例和/或第一成分的质量相对于第二成分的质量的质量比v与例1的情况相比进行变更。

[0143]

将所得到的密封材料分别称为“例21~例29的样品”。

[0144]

(例30)

[0145]

通过与例1同样的方法制备了密封材料。

[0146]

不过,在该例30中,将第一成分中的上述比d/c设定为3.4。另外,在例30中,将上述质量比v设定为0.44。

[0147]

其它条件与例1的情况相同。

[0148]

将所得到的密封材料称为“例30的样品”。

[0149]

(例31)

[0150]

通过与例1同样的方法制备了密封材料。

[0151]

不过,在该例31中,作为第一成分,使用了硅溶胶(cataloid s-50l:日挥触媒化成公司制造)。另外,在例31中,将上述质量比v设定为0.52。其它条件与例1的情况相同。需要说明的是,由于在硅溶胶中几乎不包含碱成分,因此未计算出上述比d/c。

[0152]

将所得到的密封材料称为“例31的样品”。

[0153]

(例32)

[0154]

通过与例1同样的方法制备了密封材料。

[0155]

不过,在该例32中,作为第一成分,使用了水泥(asahi caster ca-13t:agc陶瓷公司制造)。另外,在例32中,将上述质量比v设定为0.20。其它条件与例1的情况相同。需要说明的是,在水泥中几乎不包含碱成分,因此未计算出所述比d/c。

[0156]

将所得到的密封材料称为“例32的样品”。

[0157]

在以下的表2中汇总示出例21~例32的样品的制备条件。

[0158]

表2

[0159][0160]

(评价)

[0161]

(密封性能评价试验)

[0162]

使用各样品实施了密封性能评价试验。

[0163]

图3示意性地示出了评价中使用的试验装置。如图3所示,该试验装置210具有金属容器220和容纳该金属容器220的电炉230。

[0164]

金属容器220为不锈钢制,具有大致长方体的形状。金属容器220的一个面为开口,该开口为150mm

×

20mm的矩形形状。需要说明的是,金属容器220的内部的容积为约10l。

[0165]

金属容器220以开口部分从电炉230向外侧突出的方式配置在电炉230内。从电炉230突出的突出部226的长度为约10mm。需要说明的是,在金属容器220的一部分上设置有另外的开口,该开口与空气的缓冲罐240连接。

[0166]

在试验时,将电炉升温至约550℃。由此将金属容器220的突出部226加热至约350℃。

[0167]

接着,从金属容器220的突出部226的附近向金属容器220的内部填充上述的任意一个样品。由此将密封材料250设置在突出部226中,并且将开口部分密封。密封材料250的

设置深度以距离突出部226的前端20mm为目标。

[0168]

从密封材料250的填充后起10分钟后,打开缓冲罐240,将空气供给至金属容器220的内部。在压力达到10000pa的时刻,关闭缓冲罐240。将该状态、即金属容器220内的压力为10000pa的时刻设为时间0秒,测定金属容器220的内部压力的变化。另外,测定内部压力降低至10pa为止的时间。

[0169]

将在例1~例15的样品中得到的结果汇总示于以下的表3中的“密封性能”栏中。同样地,将在例21~例32的样品中得到的结果汇总示于以下的表4中的“密封性能”栏中。

[0170]

表3

[0171][0172]

表4

[0173][0174]

在表4的“密封性能”栏中,

“×”

表示内部压力降低至10pa为止的时间为5秒以下。

[0175]

由表4可知,在例21~例32的样品中,内部压力从测定开始起5秒以内降低至10pa以下。与此相对,如表3所示,在例1~例15的样品中,内部压力到达10pa以下为止至少需要60秒的时间。

[0176]

图4示出了在例1、例4和例23的样品中得到的内部压力的时间变化曲线作为一例。

[0177]

在图4中,横轴表示经过的时间(单位:秒),纵轴表示内部压力。

[0178]

由该图可知,在例23的样品中,随着时间的经过,内部压力急剧降低,在几秒以内到达10pa以下。由该结果可以说,例23的样品的密封性不太良好。

[0179]

与此相对,与例23的样品相比,例1和例4的样品的内部压力降低至10pa以下为止的时间均大幅延长。特别是,例1的样品的内部压力达到10pa以下为止需要1550秒的时间。

[0180]

由此可知,与例21~例32的样品相比,例1~例15的样品具有更良好的高温密封性。

[0181]

(组织观察)

[0182]

通过sem观察在上述密封性能评价试验后得到的各样品,并评价了发泡状况。

[0183]

将发泡状况分类并评价如下:将整体上观察到大量发泡的情况评价为

“○”

,将整体上观察到中等程度的发泡的情况评价为

“△”

,将仅局部观察到发泡的情况和未产生发泡的情况评价为

“×”

。

[0184]

另外,在产生了发泡的样品中,通过图像分析求出平均气孔直径。具体而言,在样品的截面照片中,将周围由看起来为白色的骨架部包围的暗的部分识别为气孔,测定各气孔的尺寸,将所得到的尺寸进行平均,由此计算出平均气孔直径。在图像分析中使用mac-view(版本4)(株式会社mountech)。

[0185]

在上述表3的“发泡状况”栏中汇总示出在例1~例15的样品中得到的发泡状况的评价结果。另外,在“平均气孔直径”栏中汇总示出在由例1~例15的样品形成的密封结构体中得到的平均气孔直径的值。

[0186]

同样地,在上述表4的“发泡状况”栏中汇总示出在例21~例32的样品中得到的发泡状况的评价结果。另外,在“平均气孔直径”栏中汇总示出在由例21~例32的样品形成的密封结构体中得到的平均气孔直径的值。

[0187]

由这些结果可知,在例26~例32的样品中几乎未产生发泡。认为其中,例26~例28的样品的上述比v小于0.35,因此作为发泡体起作用的第一成分的量不足,未产生充分的发泡。另外认为,例29的样品的上述比v大于0.9,因此气泡变得过度粗大,未产生适当的发泡。此外认为,例30的样品的上述比d/c以摩尔比计大于3.3,因此虽然局部产生了发泡,但是整体上未产生均匀的发泡。

[0188]

需要说明的是,例31~例32的样品本来就不含有第一成分,因此未产生发泡。

[0189]

与此相对,例1~例15的样品均为良好的发泡状态。该结果与上述密封性能评价试验的结果相符。

[0190]

上述图2示出在例3的样品的密封性能评价试验后得到的密封结构体的截面的光学显微镜照片的一例。如图2所示,可知该密封结构体由多个膜状的间隔壁和被该间隔壁包围的气孔构成。

[0191]

另一方面,图5示出在例26的样品的密封性能评价试验后得到的密封结构体的截面的光学显微镜照片的一例。如图5所示,可知在例26的样品中几乎未观察到气孔,未产生充分的发泡。

[0192]

(热裂纹评价试验)

[0193]

接着,使用各样品,通过以下的方法实施了热裂纹评价试验。

[0194]

首先,准备具有环形形状的金属模具。

[0195]

图6示意性地示出金属模具的形状。如图6所示,该金属模具360具有彼此相对的圆

形的上表面362和下表面364,还具有从上表面362到下表面364沿轴向贯穿金属模具360中心的孔部366。孔部366具有圆柱形的形状。金属模具360的上表面362和下表面364的外径为130mmφ,内径为100mmφ。另外,金属模具360的高度h为10mm。

[0196]

热裂纹评价试验通过在铁板上设置该金属模具360来实施。具体而言,在将金属模具360加热至200℃的状态下,将样品填充至金属模具360的孔部366中。然后,在该状态下将样品在200℃下保持1小时,从而在金属模具360的孔部366形成密封结构体。然后,对将金属模具360自然冷却至室温而得到的密封结构体评价裂纹的有无。

[0197]

在上述表3的“热裂纹”栏中汇总示出在由例1~例15的样品形成的密封结构体中得到的评价结果。另外,在上述表4的“热裂纹”栏中汇总示出在由例21~例32的样品形成的密封结构体中得到的评价结果。

[0198]

由表4可知,在由例21~例26和例29~例30的样品形成的密封结构体上产生了热裂纹。

[0199]

其中,在例21~例22的样品中,第二成分中的细粒的比例小于8%,因此发泡的控制不充分,有可能产生通孔等极大的气孔。事实上,在例21~例22的样品中,上述平均气孔直径为5000μm以上。因此,认为在例21~例22的样品中,产生了大于规定范围的大气孔,结果强度降低。

[0200]

另外,在例23~例25的样品中,由于第二成分中的细粒的比例大于45%,因此认为在这些情况下,密封结构体无法得到足够的强度。

[0201]

另一方面,在由例1~例15的样品形成的密封结构体中未产生热裂纹。

[0202]

由此确认:通过使用例1~例15的样品形成了具有良好的密封性能和良好的强度的密封结构体。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1