一种复合型防腐涂料及其应用的制作方法

[0001]

本发明主要涉及防腐颜料领域,特别是涉及一种复合型防腐涂料及其应用。

背景技术:

[0002]

当今,金属腐蚀问题越发受重视,每年由于金属腐蚀造成的损失非常大,而海上盐雾腐蚀更是目前亟需解决的问题。海上盐雾腐蚀主要是电化学效应,其中影响最大的就是氯离子。长时间接触盐雾空气,会催化电极反应,致使金属失去电子,而空气或者水滴中的氧气和水在电解质盐的作用下加速阴极反应,在该电化学反应中,氯离子不仅是作为电解质的一员,更是作为先锋突破金属氧化层,排挤氧生成可溶性氯化物,形成小孔。基于此过程,各种防腐蚀方法应运而生。当前防腐蚀涉及多个领域,包涵冶金学,生物学,涂料等,原理主要有涂缓蚀剂,金属钝化层,牺牲型如锌粉,以及近些年来的钙离子交换。

[0003]

但目前的防腐技术多采用单一防腐基质,使颜料的性能受到诸多限制。

技术实现要素:

[0004]

本发明要解决的技术问题是提供一种复合型防腐涂料及其应用,本发明的防腐颜料可突破单一防腐机制,从形成致密层,钙离子交换,金属鳌合多个方面综合考虑设计,生产成本低廉,所制备的防腐颜料抗盐雾性能优良。

[0005]

为解决上述技术问题,本发明提供的技术方案如下:

[0006]

一方面,提供一种复合型防腐涂料,包括如下重量份的原料:环氧树脂65~75重量份,乙酸丁酯12~15重量份,复合防腐颜料8~12重量份,干燥剂5.5重量份,氧化铁红0.5重量份,其中,所述复合防腐颜料以低水孔低吸油二氧化硅为干基,附有钙离子、磷酸钙和蜡,其中,钙离子的吸附量通过edta络合滴定法测得的含量为9~14%wt,二氧化硅干基含量80~88%,磷酸钙的含量通过二氧化硅干基含量间接反映。优选的,防腐涂料包括如下重量份的原料:环氧树脂70重量份,乙酸丁酯14重量份,复合防腐颜料10重量份,干燥剂5.5重量份,氧化铁红0.5重量份。

[0007]

磷酸钙的含量通过二氧化硅干基含量间接反映是指:在二氧化硅干基含量测定过程中,由于氢氟酸和高温无法蒸发分解磷酸钙和氟化钙,导致其滞留于铂金坩埚中。由二氧化硅含量计算公式可推理,磷酸钙越多,测得二氧化硅含量越小;反之,越大。

[0008]

本发明的防腐颜料,孔容和吸油为低吸油二氧化硅关键控制指标,比表面积,钙吸附量和二氧化硅含量为防腐钙离子及磷酸钙关键控制指标。钙吸附量通过edta络合滴定法测得,但是由于颜料中磷酸钙的存在,酸化剂由盐酸改为乙酸。磷酸钙含量通过二氧化硅含量(干基)间接反映。

[0009]

进一步地,所述复合防腐颜料通过如下方法制备得到:采用硅酸钠和硫酸为原材料,在常温常压下反应合成低水孔低吸油二氧化硅,然后在上述体系中依次加入过饱和氢氧化钙溶液、磷酸溶液与氯化钙搅拌混匀,最后以蜡乳液包覆,洗涤、干燥、粉碎,制得平均粒径小于5μm的防腐颜料。

[0010]

本发明采用常温合成低水孔低吸油二氧化硅,并发挥钙离子交换防腐作用,通过引入磷酸根离子及蜡乳液,磷酸根与金属基材形成致密物起到隔离防腐作用,蜡乳液包覆大大提高二氧化硅钙离子吸附量,且本发明制备的防腐颜料具有产品孔容、吸油低的特点,加入到油漆后黏度较低,避免由于施工粘度过大导致颜料无法加入问题。

[0011]

本发明通过制备低水孔低吸油二氧化硅,低水孔低吸油二氧化硅与大多数树脂折光率一致,多孔易吸附,化学性质稳定,可做消光剂,触变剂等。本发明制备的低水孔低吸油二氧化硅具有低孔容,高比表面积的特点,使其具有强大的吸附性、粘度低、高堆积密度等性能,低水孔低吸油二氧化硅一方面可在后期油漆应用上防止起泡,另一方面提高了由于黏度产生的加入量上限,从而能够保证低黏度情况下加入更多的防腐颜料。

[0012]

进一步地,所述复合防腐颜料的具体步骤如下:

[0013]

1)低水孔低吸油二氧化硅的制备:将配制好的20%~40%wt稀硫酸溶液加入到反应容器中,开启搅拌,在搅拌状态下缓慢加入配制好的稀硅酸钠溶液,至ph接近6,搅拌一段时间,制得低水孔低吸油二氧化硅;所述稀硅酸钠溶液中二氧化硅含量为5%~25%wt;

[0014]

2)复合处理:将氧化钙和水按照1:6~10质量比例配制成过饱和石灰水;将配制好的过饱和石灰水加入到上述1)的体系中,ph为12-14,搅拌十五分钟,加入浓度为20%~40%wt的磷酸液体,调ph为8~9左右,再加入氯化钙固体固体搅拌均匀;

[0015]

3)蜡液包覆,将上述2)的体系升温至70℃~90℃,加入蜡乳液,搅拌保温3h,所述蜡乳液中蜡的浓度为12%wt;然后洗涤、干燥,粉碎,获得防腐颜料。

[0016]

进一步地,所述步骤2)中,所述磷酸液体中磷酸浓度为30%wt,ph为8~9。

[0017]

进一步地,所述步骤3)中,所述蜡乳液中蜡的种类为聚乙烯蜡、氧化聚乙烯蜡、石蜡和棕榈蜡中的一种或者多种。

[0018]

进一步地,所述步骤1)、2)、3)中,稀硫酸溶液中的硫酸、硅酸钠溶液中的二氧化硅、饱和石灰水中氧化钙、磷酸液体中的磷酸、氯化钙与蜡乳液中蜡的质量比为1:(2~2.2):(0.3-0.5):(0.055~0.1):(0.55~0.8):(0.15~0.25)。

[0019]

进一步地,所述步骤3)中,洗涤洗至电导率小于300μs/cm,干燥温度为250℃~300℃,粉碎方式为超气流粉碎,粉碎后平均粒径小于5μm。

[0020]

另一方面,提供一种所述的复合型防腐涂料的应用,其特征在于,用于涂覆于基材上形成涂层。

[0021]

本发明中氧化钙和磷酸的添加量直接影响到有效防腐物质的量。孔容,吸油,为低吸油二氧化硅关键控制指标,比表面积,钙吸附量和二氧化硅含量为防腐钙离子及磷酸钙关键控制指标。钙吸附量通过edta络合滴定法测得,但是由于颜料中磷酸钙的存在,酸化剂由盐酸改为乙酸。磷酸钙含量通过二氧化硅含量(干基)间接反映。

[0022]

本发明相较于现有技术而言,由于全过程几乎采用常温反应以及选用廉价原材料与助剂,生产成本低廉,且利用钙离子交换、磷酸根离子鳌合等多种防腐机制,再辅以蜡乳液提高钙离子吸附程度及增加油漆防沉性,制备出一种抗盐雾性能优异且价格低廉的复合型防腐颜料。

[0023]

采用这样的设计后,本发明至少具有以下优点:

[0024]

本发明的制备方法全过程常温常压,突破单一防腐机制,从形成致密层,钙离子交换,金属鳌合多个方面综合考虑设计,生产成本低廉,所制备的防腐颜料抗盐雾性能优良。

本发明采用常温合成低水孔低吸油二氧化硅,并发挥钙离子交换防腐作用,通过引入磷酸根离子及蜡乳液,蜡乳液包覆大大提高二氧化硅钙离子吸附量,且本发明制备的防腐颜料具有产品孔容、吸油低的特点,加入到油漆后黏度较低,避免由于施工粘度过大导致颜料无法加入问题。

具体实施方式

[0025]

下面结合实施例对本发明作进一步说明,但本发明不局限于下述实施例,任何在本发明的启示下得出的与本发明相同或相近似的产品,均在保护范围之内。

[0026]

实施例1:

[0027]

1)低水孔低吸油二氧化硅的制备:向反应容器中加入500g浓度30%的稀硫酸溶液,开启搅拌,搅拌状态下缓缓加入硅酸钠溶液(模数3.1-3.4,sio

2

%(wt=10%)约3.1kg,加入时间为30min,此时ph约为6,搅拌15分钟,即为低水孔低吸油二氧化硅。

[0028]

2)磷酸钙及钙离子源的引入:向上述体系加入450g过饱和氢氧化钙溶液(氧化钙:水为1:8),搅拌20分钟,缓缓加入稀磷酸溶液(浓度为30%)约33.3g,此时ph为8~9,再加入120g氯化钙固体,搅拌20分钟。

[0029]

3)蜡液包覆及粉碎:步骤二体系升温至80℃,缓缓加入氧化聚乙烯蜡乳液(蜡含量约为12%)约250g,保温搅拌3h。洗涤至电导小于300μs/cm,260℃干燥,超气流粉碎平均粒径小于5μm,制得防腐颜料1。

[0030]

实施例2:

[0031]

1)低水孔低吸油二氧化硅的制备:向反应容器中加入1.2kg浓度20%的稀硫酸溶液,开启搅拌,搅拌状态下缓缓加入硅酸钠溶液(模数3.1-3.4,sio

2

%(wt=5%)约9.9kg,加入时间为50min,此时ph约为6,搅拌放置1.5h,即为低水孔低吸油二氧化硅。

[0032]

2)磷酸钙及钙离子源的引入:向上述体系加入640g过饱和氢氧化钙溶液(氧化钙:水为1:7),搅拌30分钟,缓缓加入稀磷酸溶液(浓度为30%)约56g,此时ph为8~9,再加入190g氯化钙固体,搅拌30分钟。

[0033]

3)蜡液包覆及粉碎:步骤二体系升温至90℃,缓缓加入氧化聚乙烯蜡乳液(蜡含量约为12%)约416g,保温搅拌3h。洗涤至电导小于300μs/cm,260℃干燥,超气流粉碎平均粒径小于5μm,制得防腐颜料2。

[0034]

实施例3:

[0035]

1)低水孔低吸油二氧化硅的制备:向反应容器中加入300g浓度40%的稀硫酸溶液,开启搅拌,搅拌状态下缓缓加入硅酸钠溶液(模数3.1-3.4,sio

2

%(wt=20%)约1.3kg,加入时间为20min,此时ph约为6,搅拌15分钟,即为低水孔低吸油二氧化硅。

[0036]

2)磷酸钙及钙离子源的引入:向上述体系加入410g过饱和氢氧化钙溶液(氧化钙:水为1:9),搅拌20分钟,缓缓加入稀磷酸溶液(浓度为30%)约23g,此时ph为8~9,再加入95g氯化钙固体,搅拌20分钟。

[0037]

3)蜡液包覆及粉碎:步骤二体系升温至85℃,缓缓加入氧化聚乙烯蜡乳液(蜡含量约为12%)约208g,保温搅拌3h。洗涤至电导小于300μs/cm,260℃干燥,超气流粉碎平均粒径小于5μm,制得防腐颜料3。

[0038]

实施例4:

[0039]

1)低水孔低吸油二氧化硅的制备:向反应容器中加入500g浓度30%的稀硫酸溶液,开启搅拌,搅拌状态下缓缓加入硅酸钠溶液(模数3.1-3.4,sio

2

%(wt=10%)约3kg,加入时间为30min,此时ph约为6,搅拌15分钟,即为低水孔低吸油二氧化硅。

[0040]

2)磷酸钙及钙离子源的引入:向上述体系加入240g过饱和氢氧化钙溶液(氧化钙:水为1:7),搅拌20分钟,缓缓加入稀磷酸溶液(浓度为30%)约30g,此时ph为8~9,再加入115g氯化钙固体,搅拌20分钟。

[0041]

3)蜡液包覆及粉碎:步骤二体系升温至80℃,缓缓加入氧化聚乙烯蜡乳液(蜡含量约为12%)约233g,保温搅拌3h。洗涤至电导小于300μs/cm,260℃干燥,超气流粉碎平均粒径小于5μm,制得防腐颜料4。

[0042]

实施例5:

[0043]

1)低水孔低吸油二氧化硅的制备:向反应容器中加入710g浓度30%的稀硫酸溶液,开启搅拌,搅拌状态下缓缓加入硅酸钠溶液(模数3.1-3.4,sio

2

%(wt=10%)约4.4kg,加入时间为35min,此时ph约为6,搅拌15分钟,即为低水孔低吸油二氧化硅。

[0044]

步骤二 磷酸钙及钙离子源的引入:向上述体系加入552g过饱和氢氧化钙溶液(氧化钙:水为1:7),搅拌20分钟,缓缓加入稀磷酸溶液(浓度为30%)约46g,此时ph为8~9,再加入100g氯化钙固体,搅拌20分钟。

[0045]

2)蜡液包覆及粉碎:步骤二体系升温至80℃,缓缓加入氧化聚乙烯蜡乳液(蜡含量约为12%)约350g,保温搅拌3h。洗涤至电导小于300μs/cm,260℃干燥,超气流粉碎平均粒径小于5μm,制得防腐颜料5。

[0046]

实施例6:

[0047]

1)低水孔低吸油二氧化硅的制备:向反应容器中加入450g浓度30%的稀硫酸溶液,开启搅拌,搅拌状态下缓缓加入硅酸钠溶液(模数3.1-3.4,sio

2

%(wt=10%)约2.75kg,加入时间为30min,此时ph约为6,搅拌15分钟,即为低水孔低吸油二氧化硅。

[0048]

2)磷酸钙及钙离子源的引入:向上述体系加入387g过饱和氢氧化钙溶液(氧化钙:水为1:8),搅拌20分钟,缓缓加入稀磷酸溶液(浓度为30%)约28g,此时ph为8~9,再加入110g氯化钙固体,搅拌15分钟。

[0049]

3)蜡液包覆及粉碎:步骤二体系升温至90℃,缓缓加入氧化聚乙烯蜡乳液(蜡含量约为12%)约125g,保温搅拌3h。洗涤至电导小于300μs/cm,260℃干燥,超气流粉碎平均粒径小于5μm,制得防腐颜料6。

[0050]

对比例1:

[0051]

与实施例1的区别为不加入磷酸。

[0052]

对比例2:

[0053]

与实施例1的区别是不加入蜡乳液。

[0054]

试验例

[0055]

以上述实施例或对比例制备的复合型防腐颜料制备涂料:以环氧树脂为主体,乙酸丁酯为稀释剂,加入复合防腐颜料、干燥剂及少量的氧化铁红配制涂料,各组分的加入比例为70:14:10:5.5:0.5,80目过滤,按照gb1765-1979国标喷涂于普通低碳薄钢板上(70mm*150mm),先放入室温干燥箱中30min,再放入120度烘箱烘干;以400号水砂纸打磨,120度烘干。喷第二道漆,同样方法烘干,封边,膜厚40

±

5μm。

[0056]

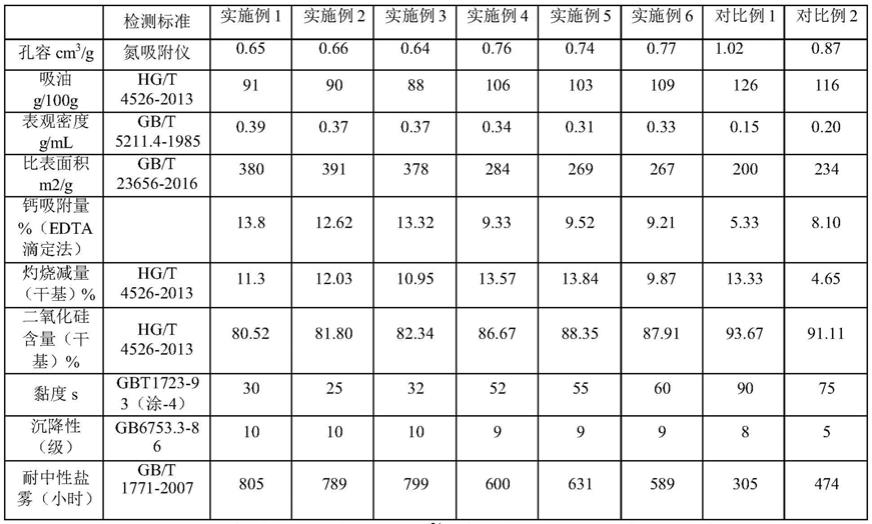

表1实施例1~6及对比例1、2的复合型防腐颜料制备的产品性能

[0057][0058]

从表1可知,本发明的实施例1~6制备的产品具有低孔容、低吸油的特征,且涂覆黏度较低,耐中性盐雾性能优异。而对比例1、2制备的产品孔容、吸油、黏度均较高,耐中性盐雾性能也较差,进一步说明本发明的磷酸和蜡乳液对产品性能的影响比较显著。

[0059]

本发明所制防腐颜料的主体成分为低水孔低吸油二氧化硅,其次为磷酸钙,氧化聚乙烯蜡及吸附上的钙离子。该复合型颜料通过形成致密层、磷酸离子鳌合及部分钙离子交换发挥抗盐雾作用,抗盐雾表现优良。

[0060]

本发明相较于现有技术而言,由于全过程几乎采用常温反应以及选用廉价原材料与助剂,生产成本低廉,且利用钙离子交换、磷酸根离子鳌合等多种防腐机制,再辅以蜡乳液提高钙离子吸附程度及增加油漆防沉性,制备出一种抗盐雾性能优异且价格低廉的复合型防腐颜料。

[0061]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,本领域技术人员利用上述揭示的技术内容做出些许简单修改、等同变化或修饰,均落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1