一种热固性粉末涂料的制作方法

[0001]

本发明粉末涂料技术领域,特别涉及一种热固性粉末涂料。

背景技术:

[0002]

粉末涂料是一种不含溶剂,并以粉末形态进行施工涂装后形成涂 膜的新型涂料。与传统的溶剂型涂料相比,粉末涂料在固化时有机溶 剂挥发物(voc)的排放几乎为零,避免了对环境的污染;同时,粉末 涂料具有利用率高,涂覆性能良好和便于实现自动化涂装等优势,近 年来获得了较快的发展。

[0003]

目前,热固性粉末涂料种类繁多,主要有环氧树脂粉末涂料,环 氧/聚酯型粉末涂料、聚酯型粉末涂料、聚氨酯型粉末涂料和聚丙烯 酸酯型粉末涂料五大类。随着社会的发展,现有的热固性粉末涂料其 性能已不能满足使用的要求,存在耐腐蚀性欠佳以及桔皮现象严重的 问题。

[0004]

为此,提出一种热固性粉末涂料。

技术实现要素:

[0005]

本发明的目的在于提供一种热固性粉末涂料,该热固性粉末涂料 具有较好的抗紫外线性能、耐腐蚀性、机械强度以及薄涂平整的特性。

[0006]

为了实现上述目的,本发明的技术方案如下:

[0007]

一种热固性粉末涂料,该热固性粉末涂料按重量份包括以下组分: 合成树脂70~80份、颜料1~3份、填料12~15份、消泡剂0.5~1 份、脱气剂0.4~0.6份、抗紫外剂0.1~0.5份、改进缓蚀剂1~3 份和增光剂0.4~0.6份,其中,所述合成树脂按重量份包括以下组 分:聚酯树脂45~48份、环氧树脂42~47份、固化剂3~8.5份和 促进剂0.1~0.5份。

[0008]

优选的,该热固性粉末涂料按重量份包括以下组分:合成树脂 73份、颜料2份、填料14份、消泡剂0.8份、脱气剂0.45份、抗 紫外剂0.2份、改进缓蚀剂2份和增光剂0.5份,其中,所述合成树 脂按重量份包括以下组分:聚酯树脂45份、环氧树脂43份、固化剂 4份和促进剂0.2份。

[0009]

优选的,该热固性粉末涂料按重量份包括以下组分:合成树脂 75份、颜料2.5份、填料13份、消泡剂0.9份、脱气剂0.5份、抗 紫外剂0.3份、改进缓蚀剂2.5份和增光剂0.55份,其中,所述合 成树脂按重量份包括以下组分:聚酯树脂45份、环氧树脂43份、固 化剂4份和促进剂0.2份。

[0010]

优选的,该热固性粉末涂料按重量份包括以下组分:合成树脂 73份、颜料2份、填料14份、消泡剂0.8份、脱气剂0.45份、抗 紫外剂0.2份、改进缓蚀剂2份和增光剂0.5份,其中,所述合成树 脂按重量份包括以下组分:聚酯树脂47份、环氧树脂46份、固化剂 6份和促进剂0.4份。

[0011]

优选的,所述颜料为钛白粉、炭黑、氧化铁、铬酸铅、三氧化二 铬和硫酸亚铁中的一种。

[0012]

优选的,所述填料由质量比为3:1的碳酸钙和滑石粉组成。

[0013]

优选的,所述消泡剂为聚醚改性有机硅消泡剂,所述脱气剂为硬 脂酸钙,所述抗紫外剂为氧化锌,所述增光剂为丙烯酸酯共聚物。

[0014]

优选的,所述改进缓蚀剂由质量比为5:1:2的无水乙醇、十二 烷基硫酸钠和硅树脂组成。

[0015]

本发明的有益效果为:

[0016]

(1)本发明通过将聚酯树脂和环氧树脂进行复合,相较于单一 组分的聚酯树脂或环氧树脂,可同时兼备两者各自的独特性能,还具 有较好的流平性、耐腐蚀性和较高的机械性能;

[0017]

(2)本发明添加了固化剂和促进剂,二者配合能使聚酯树脂和 环氧树脂较好的进行交联固化,改善了合成树脂的固化速度,得到的 热固性粉末涂料具有优异的稳定性和耐候性能;

[0018]

(3)本发明将颜料和增光剂加入到体系中,能够赋予热固性粉 末涂料具有较多的色彩,提高了涂层的装饰性,使用更加广泛;

[0019]

(4)本发明添加了填料,一方面起到填充作用,降低了热固性 粉末涂料的成本,还能够通过加入填料改善热固性粉末涂料的机械强 度;

[0020]

(5)本发明通过添加消泡剂、脱气剂和抗紫外剂,能够有效提 高表面张力,减少了涂层的针孔、缩孔和桔皮,使得涂层表面更加光 滑平整;

[0021]

(6)本发明添加了改进缓蚀剂,该改进缓蚀剂使用特定比例的 硅树脂对十二烷基硫酸钠进行改性,可以对十二烷基硫酸钠起到较好 的包裹作用形成具有缓释作用的缓蚀剂,不仅可以保证热固性粉末涂 料前期具有耐腐蚀性,还可以在后期缓慢释放十二烷基硫酸钠,保证 改进缓蚀剂在后期也具有一定缓蚀性,使得热固性粉末涂料具有优异 的耐腐蚀性能。

具体实施方式

[0022]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清 楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例, 而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员 在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发 明保护的范围。

[0023]

实施例1

[0024]

一种热固性粉末涂料,该热固性粉末涂料按重量份包括以下组分: 合成树脂73份、颜料2份、填料14份、消泡剂0.8份、脱气剂0.45 份、抗紫外剂0.2份、改进缓蚀剂2份和增光剂0.5份,其中,所述 合成树脂按重量份包括以下组分:聚酯树脂45份、环氧树脂43份、 固化剂4份和促进剂0.2份。

[0025]

优选的,所述颜料为钛白粉、炭黑、氧化铁、铬酸铅、三氧化二 铬和硫酸亚铁中的一种。

[0026]

优选的,所述填料由质量比为3:1的碳酸钙和滑石粉组成。

[0027]

优选的,所述消泡剂为聚醚改性有机硅消泡剂,所述脱气剂为硬 脂酸钙,所述抗紫外剂为氧化锌,所述增光剂为丙烯酸酯共聚物。

[0028]

优选的,所述改进缓蚀剂由质量比为5:1:2的无水乙醇、十二 烷基硫酸钠和硅树脂组成。

[0029]

进一步的,本发明涉及热固性粉末涂料的制备方法,包括以下步 骤:

[0030]

(1)按质量比称取各原料;

[0031]

(2)将聚酯树脂、环氧树脂、固化剂和促进剂放入固化炉中, 固化10~15分钟,固化温度为180~200℃,得到合成树脂;

[0032]

(3)将填料、消泡剂、脱气剂和抗紫外剂加入反应釜中搅拌, 搅拌时间3~4分钟,搅拌温度为25

±

2℃,得到混合物a;

[0033]

(4)将合成树脂和混合物a加入反应釜中搅拌,搅拌时间8~ 10分钟,搅拌温度为150~155℃,得到混合物b;

[0034]

(5)将无水乙醇、十二烷基硫酸钠和硅树脂加入搅拌机中均匀 分散,得到混合液c;

[0035]

(6)将混合液c使用喷雾干燥仪进行干燥制粒,制得平均粒径 为20微米的改进缓蚀剂;

[0036]

(7)将颜料、改进缓蚀剂和增光剂分别加入混合物b中搅拌, 搅拌时间5~6分钟,搅拌温度为90~100℃,得到混合物d;

[0037]

(8)将混合物d进行熔融挤出混合处理,将挤出料冷却、破碎, 然后将挤出料进行粉碎处理到300目,得到热固性粉末涂料。

[0038]

实施例2

[0039]

本实施例中该热固性粉末涂料的制备方法同实施例1,而本实施 例中该热固性粉末涂料按重量份包括以下组分:合成树脂75份、颜 料2.5份、填料13份、消泡剂0.9份、脱气剂0.5份、抗紫外剂0.3 份、改进缓蚀剂2.5份和增光剂0.55份,其中,所述合成树脂按重 量份包括以下组分:聚酯树脂45份、环氧树脂43份、固化剂4份和 促进剂0.2份。

[0040]

优选的,所述颜料为钛白粉、炭黑、氧化铁、铬酸铅、三氧化二 铬和硫酸亚铁中的一种。

[0041]

优选的,所述填料由质量比为3:1的碳酸钙和滑石粉组成。

[0042]

优选的,所述消泡剂为聚醚改性有机硅消泡剂,所述脱气剂为硬 脂酸钙,所述抗紫外剂为氧化锌,所述增光剂为丙烯酸酯共聚物。

[0043]

优选的,所述改进缓蚀剂由质量比为5:1:2的无水乙醇、十二 烷基硫酸钠和硅树脂组成。

[0044]

实施例3

[0045]

本实施例中该热固性粉末涂料的制备方法同实施例1,而本实施 例中该热固性粉末涂料按重量份包括以下组分:合成树脂73份、颜 料2份、填料14份、消泡剂0.8份、脱气剂0.45份、抗紫外剂0.2 份、改进缓蚀剂2份和增光剂0.5份,其中,所述合成树脂按重量份 包括以下组分:聚酯树脂47份、环氧树脂46份、固化剂6份和促进 剂0.4份。

[0046]

优选的,所述颜料为钛白粉、炭黑、氧化铁、铬酸铅、三氧化二 铬和硫酸亚铁中的一种。

[0047]

优选的,所述填料由质量比为3:1的碳酸钙和滑石粉组成。

[0048]

优选的,所述消泡剂为聚醚改性有机硅消泡剂,所述脱气剂为硬 脂酸钙,所述抗

紫外剂为氧化锌,所述增光剂为丙烯酸酯共聚物。

[0049]

优选的,所述改进缓蚀剂由质量比为5:1:2的无水乙醇、十二 烷基硫酸钠和硅树脂组成。

[0050]

实施例4

[0051]

本实施例中该热固性粉末涂料的制备方法同实施例1,而本实施 例中该热固性粉末涂料按重量份包括以下组分:合成树脂70份、颜 料1份、填料12份、消泡剂0.5份、脱气剂0.4份、抗紫外剂0.1 份、改进缓蚀剂1份和增光剂0.4份,其中,所述合成树脂按重量份 包括以下组分:聚酯树脂45份、环氧树脂42份、固化剂3份和促进 剂0.1份。

[0052]

实施例5

[0053]

本实施例中该热固性粉末涂料的制备方法同实施例1,而本实施 例中该热固性粉末涂料按重量份包括以下组分:合成树脂80份、颜 料3份、填料15份、消泡剂1份、脱气剂0.6份、抗紫外剂0.5份、 改进缓蚀剂3份和增光剂0.6份,其中,所述合成树脂按重量份包括 以下组分:聚酯树脂48份、环氧树脂47份、固化剂8.5份和促进剂 0.5份。

[0054]

对比例1

[0055]

本对比例中该热固性粉末涂料的制备方法同实施例1,而本对比 例中该合成树脂按重量份包括以下组分:聚酯树脂88份、固化剂4 份和促进剂0.2份。

[0056]

对比例2

[0057]

本对比例中该热固性粉末涂料的制备方法同实施例1,而本对比 例中该合成树脂按重量份包括以下组分:环氧树脂88份、固化剂4 份和促进剂0.2份。

[0058]

对比例3

[0059]

本对比例中该热固性粉末涂料的制备方法同实施例1,而本对比 例中该合成树脂按重量份包括以下组分:聚酯树脂44份、环氧树脂 41份、固化剂2.5份和促进剂0.05份。

[0060]

对比例4

[0061]

本对比例中该热固性粉末涂料的制备方法同实施例1,而本对比 例中该合成树脂按重量份包括以下组分:聚酯树脂49份、环氧树脂 48份、固化剂9份和促进剂0.6份。

[0062]

对比例5

[0063]

本对比例中该热固性粉末涂料的制备方法同实施例1,而本对比 例中该热固性粉末涂料中直接掺入2份十二烷基硫酸钠作为缓蚀剂。

[0064]

对比例6

[0065]

本对比例中该热固性粉末涂料的制备方法同实施例1,而本对比 例中该热固性粉末涂料中不掺入消泡剂、脱气剂、抗紫外剂和增光剂。

[0066]

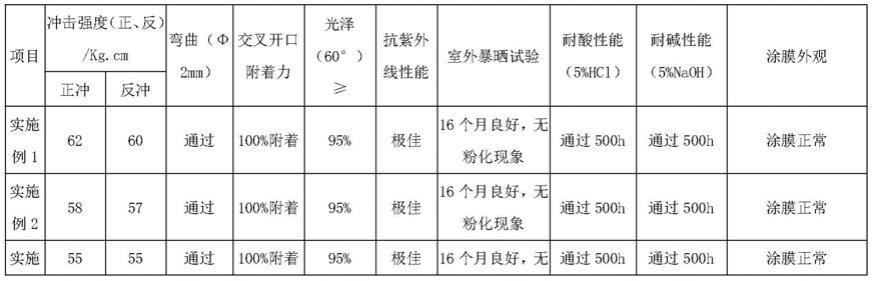

参照hg/t2006-2006进行性能测试,下表1列出实施例1~5和 对比例1~6的性能测试结果。

[0067]

表1性能测试结果

[0068][0069][0070]

由表1中实施例1~5和对比例1~6的数据相比可知,本发明的 热固性粉末涂料具有较好的抗紫外线性能、耐腐蚀性、机械强度以及 薄涂平整的特性。

[0071]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限 制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技 术人员应当理解,可以对本发明的技术方案进行修改或者等同替换, 而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利 要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1