一种无涂装间隔限制的环氧连接漆及其制备方法与流程

[0001]

本发明属于连接漆技术领域,尤其涉及一种无涂装间隔限制的环氧连接漆及其制备方法。

背景技术:

[0002]

连接漆作为防锈漆和中间漆或中间漆和面漆的中间过渡涂层,以确保各功能涂层之间的良好附着力,普遍应用于钢质结构的新建、保养和维修过程。

[0003]

不同产品间的涂装间隔是不一样的。对双组份涂料而言,环氧或丙烯酸聚氨酯漆的最大涂装间隔一般在三个月左右,而一个大型钢质构件的完工时间是超出最大涂装间隔的,绝大部分实际施工时间节点难以满足涂料的涂装间隔要求,往往超出最大涂装间隔时间限制。有些涂料产品的涂装间隔时间对于复合涂层的附着力有很大的影响。如果超过了最大涂装间隔,被涂漆面光滑坚硬。在涂装后续涂料时,必须根据超时限涂层的表面状态和性能以及它在复合涂层中所起的作用、漆膜厚度和所处位置,利用砂纸或动力砂磨片,将光滑的表面打磨出均匀划痕(一般称为“拉毛”),为后续涂层复涂创造易于渗透的附着基础,以确保两度漆之间的附着力。另一方面,对于预涂了连接漆或中间漆的构件来说,不能没有保护地曝露大气环境中太长时间,否则将会受到大气环境的污染腐蚀,容易造成预涂涂层的老化,加快腐蚀速度,最终减短整体配套涂层和钢制结构的使用寿命。上述两方面都将造成人力、物力和财力的浪费,重复的施工作业还会影响施工人员的健康安全和大自然的生态环境。

[0004]

目前市面上的连接漆多是与防污漆配套使用,属于防污涂层连接材料技术领域,用在普通大气钢结构无涂装间隔限制的连接漆尚无。

技术实现要素:

[0005]

有鉴于此,本发明的目的在于提供一种无涂装间隔限制的环氧连接漆及其制备方法,该环氧连接漆无涂装间隔限制,且附着力好。

[0006]

本发明提供了一种无涂装间隔限制的环氧连接漆,包括质量比为10:1~2:1的甲组分和乙组分:

[0007]

以重量份数计,所述甲组分包括双酚a型环氧树脂20~40份、苯马树脂10~30份、润湿分散剂0.5~3份、防沉剂0.5~2份、钛白粉5~20份、云母粉5~15份、颜填料6.5~15份和混合溶剂10~18份;

[0008]

所述乙组分包括胺类固化剂30~60份和混合溶剂40~70份;

[0009]

所述混合溶剂包括醇类和芳烃类化合物。

[0010]

优选地,所述甲组分的ndj-1旋转粘度计为2.0~5.0pa.s;

[0011]

所述乙组分的ndj-1旋转粘度计为1.0~5.0pa.s。

[0012]

优选地,所述胺类混合固化剂选自聚酰胺、酚醛胺和酚醛酰胺中的一种或多种。

[0013]

优选地,所述双酚a型环氧树脂的分子量为3100~7000g/mol。

[0014]

优选地,所述双酚a型环氧树脂的型号选自601、6101、618和828中的一种或多种。

[0015]

优选地,所述苯马树脂选自sma1000、xp5272和xiran中的一种或多种。

[0016]

优选地,所述混合溶剂包括质量比为2~3:7~8的醇类和芳烃类化合物的混合物。

[0017]

优选地,所述润湿分散剂选自改性聚酯类润湿分散剂和/或聚酰胺类润湿分散剂;

[0018]

所述防沉剂选自气相二氧化硅、聚酰胺蜡粉和有机膨润土中的一种或多种;

[0019]

所述钛白粉选自金红石型钛白粉和/或锐钛型钛白粉;

[0020]

所述云母粉选自干法云母粉和/或湿法云母粉;

[0021]

所述颜填料选自滑石粉、硅微粉、沉淀硫酸钡、氧化铁红和炭黑中一种或多种。

[0022]

本发明提供了一种上述技术方案所述无涂装间隔限制的环氧连接漆的制备方法,包括以下步骤:

[0023]

将双酚a型环氧树脂、苯马树脂、润湿分散剂、防沉剂、部分混合溶剂分散均匀,然后加钛白粉、云母粉、颜填料分散均匀,研磨,再以剩余混合溶剂调节粘度,得到甲组分;

[0024]

将胺类固化剂和混合溶剂分散均匀,得到乙组分;

[0025]

将甲组分和乙组分按照质量比10:1~2:1混合,得到无涂装间隔限制的环氧连接漆。

[0026]

本发明提供了一种无涂装间隔限制的环氧连接漆,包括质量比为10:1~2:1的甲组分和乙组分:以重量份数计,所述甲组分包括双酚a型环氧树脂20~40份、苯马树脂10~30份、润湿分散剂0.5~3份、防沉剂0.5~2份、钛白粉5~20份、云母粉5~15份、颜填料6.5~15份和混合溶剂10~18份;所述乙组分包括胺类固化剂30~60份和混合溶剂40~70份;所述混合溶剂包括醇类和芳烃类化合物。本发明通过苯马树脂、双酚a型环氧树脂和混合溶剂的配合作用极大地提高了涂层的浸润性和重涂性,可以打破原先环氧的涂装间隔,实现无涂装间隔限制的施工,大幅降低施工成本,提高施工效率;保证了对施涂表面的附着力和覆涂涂料的层间附着力。

具体实施方式

[0027]

本发明提供了一种无涂装间隔限制的环氧连接漆,包括质量比为10:1~2:1的甲组分和乙组分:

[0028]

以重量份数计,所述甲组分包括双酚a型环氧树脂20~40份、苯马树脂10~30份、润湿分散剂0.5~3份、防沉剂0.5~2份、钛白粉5~20份、云母粉5~15份、颜填料6.5~15份和混合溶剂10~18份;

[0029]

所述乙组分包括胺类固化剂30~60份和混合溶剂40~70份;

[0030]

所述混合溶剂包括醇类和芳烃类化合物。

[0031]

本发明提供的无涂装间隔限制的环氧连接漆包括甲组分,所述甲组分包括双酚a型环氧树脂20~40份。所述双酚a型环氧树脂是由双酚a、环氧氯丙烷在碱性条件下缩合,经水洗,脱溶剂精制而成的高分子化合物,平均分子量为3100~7000g/mol,对钢铁底材和各类涂层具有良好的配套性能,因此保证了对施涂表面的附着力和覆涂涂料的层间附着力,重涂性能非常优异;所述双酚a环氧树脂分子结构中含有芳香环,强度高,而醚键又使分子链容易旋转,树脂具有韧性,又因含有芳香醚键,涂层固化时体积收缩小,不产生内应力,附着力好,其α-h易在阳光下发生氧化降解,造成涂层氧化、失光。具体实施例中,所述双酚a型

环氧树脂的型号选自601、6101、618和828中的一种或多种。

[0032]

所述甲组分包括苯马树脂(sma)10~30份。苯马树脂是苯乙烯-马来酸酐共聚物,采用苯乙烯(st)、马来酸酐(ma)为单体,偶氮二异丁腈(aibn)为引发剂,“特殊结构的氯代烃r”为链转移剂,乙酸乙酯为溶剂,采用自由基溶液聚合而得,sma树脂中酸酐的特殊结构赋予其较强的衍生能力与反应活性,和环氧、胺类固化剂混合后很容易可以发生酯化、酰胺化、酰亚胺化,阳离子化反应等,具有很好的两亲性(亲油、亲水)和浸润效果,并且由于苯环和马来酸酐的共同作用,表现出很好的稳定性;加入后使得涂层亲水性、亲油性、柔性及热稳定性等性能明显加强。同时该树脂原料来源广泛,价格低廉,加入后不仅降低了涂料的成本。苯马树脂具有粘结性好、价格低廉、混溶性好、熔点低、耐水、耐乙醇和化学品等优点,和双酚a环氧树脂匹配后,将涂装间隔无限期拉长;大大降低了施工成本、提高施工效率。具体实施例中,所述苯马树脂选自sma1000、xp5272和xiran中的一种或多种。

[0033]

所述甲组分包括润湿分散剂0.5~3份;所述润湿分散剂选自改性聚酯类润湿分散剂和/或聚酰胺类润湿分散剂;所述改性聚酯类润湿分散剂选自byk-210和/或efka fa 4610 an。

[0034]

所述甲组分包括防沉剂0.5~2份;所述防沉剂选自气相二氧化硅、聚酰胺蜡粉和有机膨润土中的一种或多种。

[0035]

所述甲组分包括钛白粉5~20份;所述钛白粉选自金红石型和/或锐钛型。

[0036]

所述甲组分包括云母粉5~15份;所述云母粉选自干法云母粉和/或湿法云母粉。云母粉作为填充粉体,使连接漆具有良好的封闭性能,不但可以作为环氧防腐连接漆、各类丙烯酸聚氨酯面漆等高性能面漆的中间连接层漆使用,还可以作为环氧防腐连接漆的封闭漆使用,既可以增加漆膜的附着力,提升防腐、防蚀和装饰性能,又可以提升环氧防腐连接漆对钢质表面的封闭效果,适合于海洋气候和普通大气环境,可以防止环氧防腐连接漆、中间漆和面漆配套可能在施工间歇期间的不必要的腐蚀。

[0037]

所述甲组分包括颜填料6.5~15份;所述颜填料选自滑石粉、硅微粉、沉淀硫酸钡、氧化铁红和炭黑中的一种或多种。

[0038]

所述甲组分包括混合溶剂10~18份;所述混合溶剂包括芳烃和醇类的混合物;所述醇类选自乙醇和/或丁醇。双酚a型环氧-苯马树脂和混合溶剂的配合运用极大的提高了涂层的浸润性和重涂性,可以打破原先环氧的涂装间隔,实现无涂装间隔限制的施工,大幅降低施工成本,提高施工效率;保证了对施涂表面的附着力和覆涂涂料的层间附着力。

[0039]

所述甲组分的ndj-1旋转粘度计为2.0~5.0pa.s,优选为3.0~4.0pa.s。

[0040]

本发明提供的无涂装间隔限制的环氧连接漆包括乙组分;所述乙组分包括胺类固化剂30~60份和混合溶剂40~70份。所述胺类固化剂选自聚酰胺、酚醛胺和酚醛酰胺中的一种或多种。

[0041]

所述乙组分中的混合溶剂包括芳烃类化合物和醇类的混合物;所述醇类选自乙醇和/或丁醇。具体实施例中,所述混合溶剂为质量比3:7的丁醇和二甲苯的混合物。

[0042]

在本发明中,所述甲组分和乙组分中均不含高价重金属,混合后固含量大于75%,voc含量低,甲、乙组份混合后voc含量不高于350g/l,更符合绿色环保理念。

[0043]

本发明提供了一种上述技术方案所述无涂装间隔限制的环氧连接漆的制备方法,包括以下步骤:

[0044]

将双酚a型环氧树脂、苯马树脂、润湿分散剂、防沉剂、部分混合溶剂分散均匀,然后加钛白粉、云母粉、颜填料分散均匀,研磨,再以剩余混合溶剂调节粘度,得到甲组分;

[0045]

将胺类固化剂和混合溶剂分散均匀,得到乙组分;

[0046]

将甲组分和乙组分按照质量比10:1~2:1混合,得到无涂装间隔限制的环氧连接漆。

[0047]

所述乙组分制备中,胺类固化剂和混合溶剂在高速转动搅拌分散,分散时间优选为15~30min,转速优选为2000~4000r/min。

[0048]

本发明将上述无涂装间隔限制的环氧连接漆涂覆在基材表面,经交联固化后形成涂层,具有无涂装间隔限制和重防腐蚀双重功能,适用于海洋气候和普通大气环境在内的所有钢结构防腐涂料配套体系。

[0049]

本发明提供的环氧连接漆成功解决了钢结构的新建、保养和维修过程中涂层超出涂装间隔后附着力差、需要拉毛处理等弊端,任何时候只要想涂装下一道油漆,在原来涂层表面除去油污和灰尘即可马上施涂,降低了施工成本、提高施工效率。

[0050]

为了进一步说明本发明,下面结合实施例对本发明提供的一种无涂装间隔限制的环氧连接漆及其制备方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

[0051]

实施例1

[0052]

制备甲组份的方法如下:

[0053]

甲组份总质量份数为100份计,取6101环氧树脂20份、苯马树脂(sma)30份,改性聚酯类润湿分散剂3份、聚酰胺蜡粉防沉剂0.5份、混合溶剂10份(丁醇:二甲苯的质量比为3:7)依次投入容器分散均匀,然后加锐钛型钛白粉20份、湿法云母粉10份、沉淀硫酸钡4.5份、滑石粉2份分散均匀,研磨至细度合格;调节所获甲组份混合物的粘度至目标范围,过滤即获得甲组份。

[0054]

制备乙组份的方法如下:

[0055]

乙组份总质量份数为100份计,将聚酰胺固化剂30份、混合溶剂70份投入容器分散均匀,过滤即获得乙组份。

[0056]

将甲乙组份按质量比2:1混合均匀,在基体表面或前道双组份涂层表面涂装成膜即得到无涂装间隔限制的环氧连接漆涂层。

[0057]

实施例2:

[0058]

制备甲组份的方法如下:

[0059]

甲组份总质量份数为100份计,取6101环氧树脂20份、618环氧树脂10份,苯马树脂(sma)20份,改性聚酯类润湿分散剂1.7份、气相二氧化硅防沉剂1.2份、混合溶剂18份(丁醇:二甲苯的质量比为3:7)依次投入容器分散均匀,然后加金红石型钛白粉13.5份、干法云母粉5份、沉淀硫酸钡6.6份、滑石粉4份分散均匀,研磨至细度合格;调节所获甲组份混合物的粘度至目标范围,过滤即获得甲组份。

[0060]

制备乙组份的方法如下:

[0061]

乙组份总质量份数为100份计,将酚醛胺固化剂45份、混合溶剂55份投入容器分散均匀,过滤即获得乙组份。

[0062]

将甲乙组份按质量比5:1混合均匀,在基体表面或前道双组份涂层表面涂装成膜,

得到无涂装间隔限制的环氧连接漆涂层。

[0063]

实施例3:

[0064]

制备甲组份的方法如下:

[0065]

甲组份总质量份数为100份计,取601环氧树脂20份、828环氧树脂20份,苯马树脂(sma)10份,聚酰胺类润湿分散剂0.5份、有机膨润土防沉剂2份、混合溶剂12.5份(丁醇:二甲苯的质量比为3:7)依次投入容器分散均匀,然后加金红石型钛白粉5份、干法云母粉15份、沉淀硫酸钡11份、滑石粉4份分散均匀,研磨至细度合格;调节所获甲组份混合物的粘度至目标范围,过滤即获得甲组份。

[0066]

制备乙组份的方法如下:

[0067]

乙组份总质量份数为100份计,将酚醛酰胺固化剂60份、混合溶剂40份投入容器分散均匀,过滤即获得乙组份。

[0068]

将甲乙组份按质量比10:1混合均匀,在基体表面或前道双组份涂层表面涂装成膜,得到无涂装间隔限制的环氧连接漆涂层。

[0069]

对比例1:

[0070]

制备方法以及各组分比例同实施例1,不同之处在于缺少苯马树脂(sma)。

[0071]

对比例2:

[0072]

制备方法以及各组分比例同实施例2,不同之处在于配比改为1:1。

[0073]

对比例3:

[0074]

制备方法以及各组分比例同实施例3,不同之处在于固化剂改为hdi异氰酸酯。

[0075]

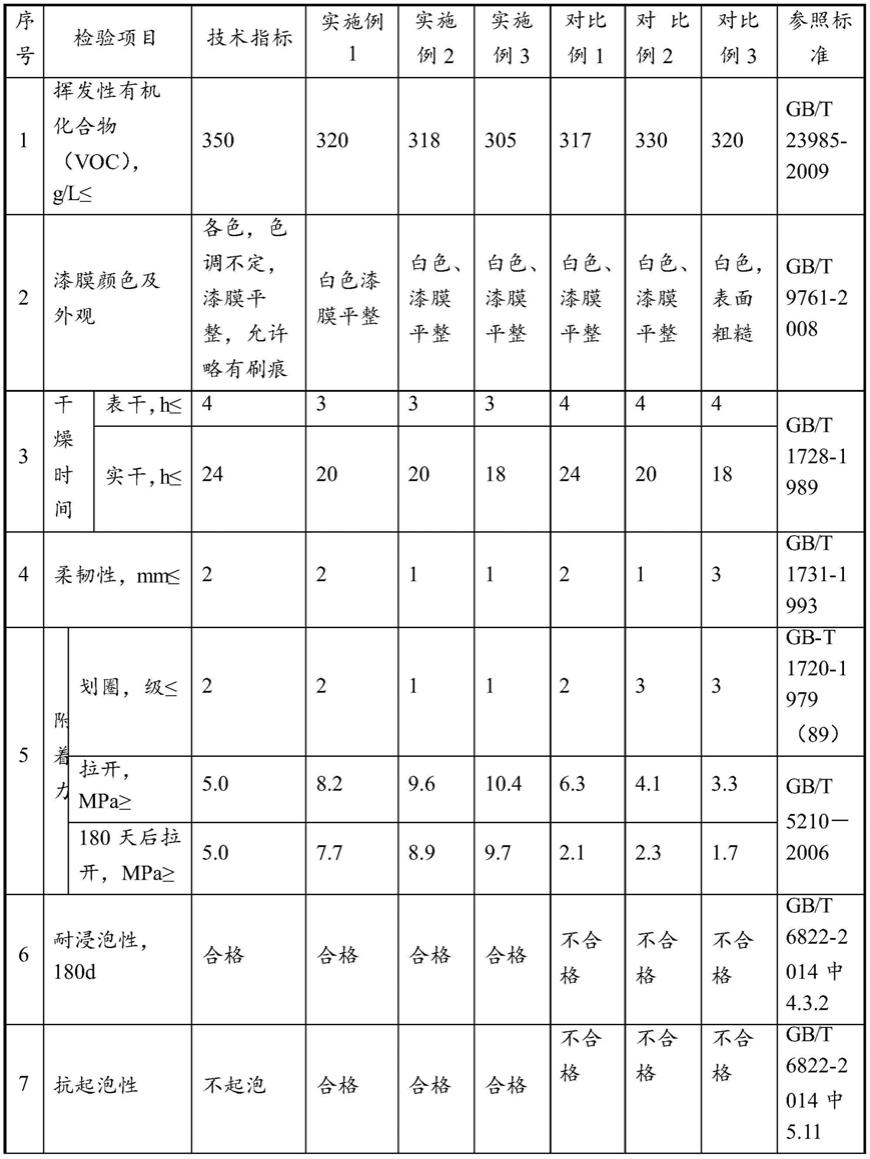

分别取实施例1~3以及对比例1~3制得的涂料进行检测,结果详见表1。

[0076]

表1实施例1~3和对比例1~3的涂料制备涂层的性能测试结果

[0077]

[0078][0079]

部分指标测试说明:

[0080]

1附着力

[0081]

1.1划圈法:单独测试连接漆用,gb/t 9286-1988规定进行;

[0082]

1.2拉开法:按gb/t 5210-2006的规定进行。

[0083]

配套:测试完整的船底防锈漆配套系统,配套体系为:喷涂铝红环氧防锈底漆干膜厚100μm

±

10μm

×

1道,待测连接漆干膜厚度70μm

±

5μm

×

1道,丙烯酸聚氨酯面漆40μm

±

5μm

×

2道,涂层总干膜厚度250μm

±

10μm,涂装间隔24h,最后一道涂装后状态调节7天,然后进行试验。

[0084]

2耐浸泡性

[0085]

2.1试样尺寸及试验方法:150mm

×

300mm

×

3mm,表面粗糙度ra为40μm~80μm,制板及试验条件按gb/t 10834-2008规定进行。

[0086]

2.2本项目为配套后测定,配套体系、涂层厚度、涂装间隔、状态调节同1.2。

[0087]

2.3按gb/t 6822-2014规定的4.3.2进行。结果按照gb/t 1766-2008方法评定。若“浸泡试验的前10个周期(70d)起泡不超过1(s2)级或其他表面缺陷,但增长速率很慢或不明显,可以不计在内。浸泡20周期(140d)结束后,漆膜生锈不超过1(s2)级,起泡不超过2(s3)级,外观颜色变化不超过1级。浸泡后重涂面防锈漆体系附着力应不小于未重涂面附着力的50%”即为合格。

[0088]

3抗起泡性

[0089]

3.1按gb/t 6822-2014规定中5.11进行。

[0090]

3.2本项目为配套后测定,配套体系、涂层厚度、涂装间隔、状态调节同1.2。

[0091]

4耐阴极剥离性

[0092]

按gb/t 7790-2008规定测试耐阴极剥离性。试验结束后,以“被剥离涂层距人造漏涂孔外缘的平均距离不大于8mm,即在整个人造漏涂孔周围被剥离涂层的计算等效圆直径为19mm”为合格。本项目配套后测定,配套体系、涂层厚度、涂装间隔、状态调节同1.2。

[0093]

5耐盐雾性

[0094]

5.1按gb/t 1771-2007规定进行。

[0095]

5.2本项目为单个防锈漆耐盐雾测试,制板方法为:待测连接漆喷涂二道,总干膜厚度140μm

±

10μm,涂装间隔24h,第二道喷涂后状态调节7天,然后进行试验。

[0096]

6耐油性

[0097]

按gb/t 9274-1988规定中甲法进行。本项目配套后测试,配套体系、涂层厚度、涂装间隔、状态调节同1.2。

[0098]

通过对比可以明显看出,固化剂、苯马树脂(sma)的选择对产品的性能尤其是180天后附着力测试起到非常关键的作用,另外,树脂和固化剂的配比(或甲组分和乙组分的质量比)性能决定了涂层交联密度以及涂层综合性能。

[0099]

由以上实施例可知,本发明提供了一种无涂装间隔限制的环氧连接漆,包括质量比为10:1~2:1的甲组分和乙组分:以重量份数计,所述甲组分包括双酚a型环氧树脂20~40份、苯马树脂10~30份、润湿分散剂0.5~3份、防沉剂0.5~2份、钛白粉5~20份、云母粉5~15份、颜填料6.5~15份和混合溶剂10~18份;所述乙组分包括胺类固化剂30~60份和混合溶剂40~70份;所述混合溶剂包括醇类和芳烃类化合物。本发明通过苯马树脂、双酚a型环氧树脂和混合溶剂的配合作用极大地提高了涂层的浸润性和重涂性,可以打破原先环氧的涂装间隔,实现无涂装间隔限制的施工,大幅降低施工成本,提高施工效率;保证了对施涂表面的附着力和覆涂涂料的层间附着力。

[0100]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1