底涂浆料、电池极片及电池极片的制备方法、电池与流程

[0001]

本发明涉及电池技术领域,具体而言,涉及一种底涂浆料、电池极片及电池极片的制备方法、电池。

背景技术:

[0002]

目前的电池极片一般都包括集流体和涂覆于集流体上的活性电池浆料,其中的集流体主要采用铝箔片。由于铝箔片的表面较光滑,使得在将电池浆料涂覆于铝箔片上时,电池浆料与集流体的界面结合力较弱,从而导致在后续加工阶段存在电池浆料涂层从铝箔片的表面脱落的问题。且单纯的电池浆料涂层与铝箔片之间的电阻较大,从而导致电池浆料涂层与铝箔片之间的导电性较差,因此,有技术人员现在电池浆料涂层与铝箔片之间增加导电涂层,但现有技术中用于形成导电涂层的底涂浆料往往需要额外添加粘结剂以增加导电涂层分别与电池浆料涂层、铝箔片之间的粘结力,从而解决电池极片掉料的问题。这样,不仅在一定程度上增加了电池极片的制备成本,更由于在确保粘结力时粘结剂的过度加入进一步导致电池能量密度的降低。

技术实现要素:

[0003]

本发明的主要目的在于提供一种底涂浆料、电池极片及电池极片的制备方法、电池,以解决现有技术中的电池浆料涂层易于从铝箔上脱落的问题。

[0004]

为了实现上述目的,根据本发明的一个方面,提供了一种底涂浆料,该底涂浆料用于形成电池浆料涂层与铝箔层之间的导电涂层,底涂浆料包括溶剂、导电剂和酸性物质,底涂浆料的ph值为4~6。

[0005]

进一步地,以质量百分比计,酸性物质为有机酸和/或无机酸,优选有机酸为c1~c4的小分子有机酸,优选小分子有机酸为甲酸和/或乙酸,优选无机酸选自碳酸、h2s、hcn、hf、磷酸、硝酸、盐酸、硫酸中的任意一种或多种。

[0006]

进一步地,以溶剂和导电剂的总重量份为100计,溶剂的重量份为75~80,导电剂的重量份为20~25。

[0007]

进一步地,溶剂包括有机溶剂,优选有机溶剂选自乙醇、异丙醇、丙酮中的任意一种或多种。

[0008]

进一步地,溶剂还包括水,优选有机溶剂与水的体积比为17.5:1~35:1。

[0009]

进一步地,导电剂选自炭黑、碳纤维、碳纳米管、石墨中的任意一种或多种。

[0010]

进一步地,底涂浆料的固含量为15~22%,优选底涂浆料的粘度为50~180mpa

·

s,优选电池浆料涂层选自钛酸锂电池浆料涂层、三元浆料涂层、钴酸锂浆料涂层、锰酸锂浆料涂层、磷酸铁锂浆料涂层中的任意一种。

[0011]

根据本发明的另一个方面,提供了一种电池极片,该电池极片包括依次设置的电池浆料涂层、导电涂层及铝箔层,铝箔层的表面为粗糙表面,导电涂层由前述的底涂浆料形成。

[0012]

进一步地,上述铝箔层的表面粗糙度ra为1.6~3.2。

[0013]

根据本发明的又一个方面,提供了一种前述电池极片的制备方法,该制备方法包括:步骤s1,采用底涂浆料对铝箔层进行腐蚀处理,得到表面粗糙的改性铝箔层,且改性铝箔层表面附着有底涂浆料;步骤s2,将电池浆料涂覆于改性铝箔层上的底涂浆料上;以及步骤s3,对设有底涂浆料和电池浆料的改性铝箔层进行干燥,优选腐蚀处理的过程包括:采用底涂浆料对铝箔层进行浸渍处理,优选浸渍的时间为30~60s。

[0014]

根据本发明的又一个方面,提供了一种电池,该电池包括电池极片,该电池极片为上述的电池极片。

[0015]

应用本发明的技术方案,通过弱酸性的底涂浆料对铝箔表面的腐蚀作用,可以使平整的铝箔表面变的粗糙,从而使铝箔与底涂浆料形成的导电涂层之间贴合的更加紧密,且由于底涂浆料干燥之后形成的导电涂层本身的表面也比较粗糙,从而使得导电涂层与电池浆料涂层结合的更加紧密。因此,采用本申请的底涂浆料间接的增强了电池浆料与铝箔层之间的剥离粘度,进而解决了本申请的电池浆料涂层易于从铝箔上脱落的问题。同时,上述底涂浆料中的导电剂进一步地降低了铝箔层与电池浆料涂层之间的导电阻力,从而提高了铝箔层与电池浆料涂层之间的导电性,进而提高了电池极片的导电性能。且与现有技术相比,本申请的底涂浆料即使不添加粘结剂,也能有效提高电池浆料与铝箔之间的粘结力。此外,上述底涂浆料具有成分简单、成本低的优点。

具体实施方式

[0016]

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

[0017]

如背景技术所分析的,现有技术中存在电池浆料涂层易于从铝箔上脱落的问题,为解决该技术问题,本发明提供了一种底涂浆料、电池极片及电池极片的制备方法、电池。

[0018]

在本申请的一种典型的实施方式中,提供了一种底涂浆料,该底涂浆料用于形成电池浆料涂层与铝箔层之间的导电涂层,该底涂浆料包括溶剂、导电剂和酸性物质,底涂浆料的ph值为4~6。

[0019]

通过弱酸性的底涂浆料对铝箔表面的腐蚀作用,可以使平整的铝箔表面变的粗糙,从而使铝箔与底涂浆料形成的导电涂层之间贴合的更加紧密,且由于底涂浆料干燥之后形成的导电涂层本身的表面也比较粗糙,从而使得导电涂层与电池浆料涂层结合的更加紧密。因此,采用本申请的底涂浆料间接的增强了电池浆料与铝箔层之间的剥离粘度,进而解决了本申请的电池浆料涂层易于从铝箔上脱落的问题。同时,上述底涂浆料中的导电剂进一步地降低了铝箔层与电池浆料涂层之间的导电阻力,从而提高了铝箔层与电池浆料涂层之间的导电性,进而提高了电池极片的导电性能。且与现有技术相比,本申请的底涂浆料即使不添加粘结剂,也能有效提高电池浆料与铝箔之间的粘结力。此外,上述底涂浆料具有成分简单、成本低的优点。

[0020]

为提高ph的调节效率,优选上述酸性物质为有机酸和/或无机酸,优选有机酸为c1~c4的小分子有机酸,优选小分子有机酸为甲酸和/或乙酸,优选无机酸选自碳酸、h2s、hcn、hf、磷酸、硝酸、盐酸、硫酸中的任意一种或多种。

[0021]

在本申请的一种实施例中,以上述溶剂和导电剂的总重量份为100计,溶剂的重量

份为75~80,导电剂的重量份为20~25。

[0022]

上述溶剂有利于对导电剂实现更好的分散效果,导电剂的含量可以充分提高底涂浆料的导电性。

[0023]

为兼顾溶剂对导电剂的分散效果与易挥发的溶剂,优选上述溶剂包括有机溶剂,优选有机溶剂选自乙醇、异丙醇、丙酮中的任意一种或多种。

[0024]

为进一步地降低溶剂的成本,优选上述溶剂还包括水,优选有机溶剂与水的体积比为17.5:1~35:1。

[0025]

在本申请的一种实施例中,上述导电剂选自炭黑、碳纤维、碳纳米管、石墨中的任意一种或多种。

[0026]

为提高上述底涂浆料的导电性,优选上述的导电剂。当然本领域技术人员也可以根据实际情况选择其它的导电剂,在此不再赘述。

[0027]

上述底涂浆料可以有效解决电池浆料涂层从铝箔层的脱落问题,为进一步提高其效果,优选上述电池浆料涂层选自钛酸锂电池浆料涂层、三元浆料涂层、钴酸锂浆料涂层、锰酸锂浆料涂层、磷酸铁锂浆料涂层中的任意一种。其中,底涂浆料的固含量为15~22%,优选底涂浆料的粘度为50~180mpa

·

s,其中,上述固含量范围的底涂浆料更有利于将底涂浆料顺利涂覆于铝箔层的表面。

[0028]

以异丙醇作为有机溶剂,炭黑作为导电剂为例,说明底涂浆料的制备方法。为提高本申请的底涂浆料的制备效率,优选将上述异丙醇和炭黑投入60l双行星搅拌机设备内,先公转13~15rpm,分散200~300rpm,搅拌5min,得到第一混合液,将第一混合液继续公转25~30rpm,分散1500~1800rpm,搅拌30min,得到第二混合液;将乙酸加入第二混合液中公转30~35rpm,分散1500~1800rpm,搅拌60min,得到第三混合液;往第三混合液中加入水,得到公转30~35rpm,分散1500~1800rpm,搅拌60min,得到底涂浆料。当然,本领域技术人员也可以参照现有技术中常规的电池底涂浆料的制备方法进行制备。

[0029]

在本申请的另一种典型的实施方式中,提供了一种电池极片,该电池极片包括依次设置的电池浆料涂层、导电涂层及铝箔层,该铝箔层的表面为粗糙表面,导电涂层由前述的底涂浆料形成。

[0030]

通过弱酸性的底涂浆料对铝箔表面的腐蚀作用,形成了具有粗糙表面的铝箔层,从而使铝箔层与底涂浆料形成的导电涂层之间贴合的更加紧密,且由于底涂浆料干燥之后形成的导电涂层本身的表面也比较粗糙,从而使得电池浆料涂层与导电涂层结合的更加紧密。因此,采用本申请的底涂浆料间接的增强了电池浆料与铝箔之间的剥离粘度,进而解决了本申请的电池浆料涂层易于从铝箔上脱落的问题。同时,上述底涂浆料中的导电剂进一步地降低了铝箔层与电池浆料涂层之间的导电阻力,从而提高了铝箔层与电池浆料涂层之间的导电性,进而提高了电池极片的导电性能。且与现有技术相比,本申请的底涂浆料即使不添加粘结剂,也能有效提高电池浆料与铝箔之间的粘结力。进一步地降低了成本。

[0031]

为进一步提高铝箔层与导电涂层的粘结力,优选铝箔层的表面粗糙度ra为1.6~3.2。

[0032]

在本申请的又一种典型的实施方式中,提供了一种前述电池极片的制备方法,该制备方法包括:步骤s1,采用底涂浆料对铝箔层进行腐蚀处理,得到表面粗糙的改性铝箔层,且改性铝箔层表面附着有底涂浆料;步骤s2,将电池浆料涂覆于改性铝箔层上的底涂浆

料上;以及步骤s3,对设有底涂浆料和电池浆料的改性铝箔层进行干燥,优选腐蚀处理的过程包括:采用底涂浆料对铝箔层进行浸渍处理,优选浸渍的时间为30~60s。

[0033]

结合本申请的底涂浆料相对粘度较低,本申请采用底涂浆料对铝箔层进行腐蚀处理,得到表面粗糙的改性铝箔层,从而使铝箔层与底涂浆料形成的导电涂层之间贴合的更加紧密,且由于底涂浆料干燥之后形成的导电涂层本身的表面也比较粗糙,从而使得导电涂层与电池浆料涂层结合的更加紧密。因此,采用本申请的底涂浆料间接的增强了电池浆料与铝箔之间的剥离粘度,进而解决了本申请的电池浆料涂层易于从铝箔上脱落的问题。同时,上述底涂浆料中的导电剂进一步地降低了铝箔层与电池浆料涂层之间的导电阻力,从而提高了铝箔层与电池浆料涂层之间的导电性,进而提高了电池极片的导电性能。且与现有技术相比,本申请的底涂浆料即使不添加粘结剂,也能有效提高电池浆料与铝箔之间的粘结力。进一步地降低了电池极片的制备成本。

[0034]

在本申请的又一种典型的实施方式中,提供了一种电池,该电池包括电池极片,该电池极片为上述的电池极片。

[0035]

通过弱酸性的底涂浆料对铝箔表面的腐蚀作用,得到了具有粗糙表面的铝箔层,从而使得导电涂层与电池浆料涂层结合的更加紧密,进而间接的增强了电池浆料与铝箔层之间的剥离粘度,进而解决了本申请的电池浆料涂层易于从铝箔上脱落的问题。同时,上述底涂浆料中的导电剂进一步地降低了铝箔层与电池浆料涂层之间的导电阻力,从而提高了铝箔层与电池浆料涂层之间的导电性,进而提高了电池极片的导电性能。且与现有技术相比,本申请的底涂浆料即使不添加粘结剂,也能有效提高电池浆料与铝箔之间的粘结力。进一步地降低了电池的制备成本。

[0036]

以下将结合具体实施例和对比例,对本申请的有益效果进行说明。

[0037]

实施例1

[0038]

底涂浆料的原材料:异丙醇为75.7重量份、乙酸、炭黑为20重量份、去离子水为4.3重量份。

[0039]

将上述异丙醇和炭黑投入60l双行星搅拌机设备内,先公转15rpm,分散300rpm,搅拌5min,得到第一混合液,将第一混合液继续公转30rpm,分散1800rpm,搅拌30min,得到第二混合液;将乙酸加入第二混合液中公转35rpm,分散1800rpm,搅拌60min,得到第三混合液;往第三混合液中加入水,得到公转35rpm,分散1800rpm,搅拌60min,得到固含量为18%、粘度为50mpa

·

s的底涂浆料,其ph值为5。

[0040]

采用上述底涂浆料对铝箔层进行浸渍处理,浸渍的时间为60s,得到改性铝箔层,将钛酸锂电池浆料涂覆于改性铝箔层表面,得到钛酸锂电池极片,其中,钛酸锂电池浆料包括45%的钛酸锂、2.5%的pvdf、2.5%的sp导电炭黑以及50%的nmp。

[0041]

实施例2

[0042]

实施例2与实施例1的区别在于,采用的酸为碳酸,最终得到底涂浆料。

[0043]

实施例3

[0044]

实施例3与实施例1的区别在于,通过调整乙酸的浓度,使得底涂浆料的ph值为4。

[0045]

实施例4

[0046]

实施例4与实施例1的区别在于,通过调整乙酸的浓度,使得底涂浆料的ph值为6。

[0047]

实施例5

[0048]

实施例5与实施例1的区别在于,原料中异丙醇为71重量份、炭黑为25重量份、去离子水为4重量份,最终得到底涂浆料。

[0049]

实施例6

[0050]

实施例6与实施例1的区别在于,原料中异丙醇为76重量份、炭黑为20重量份、去离子水为4重量份,最终得到底涂浆料。

[0051]

实施例7

[0052]

实施例7与实施例1的区别在于,原料中异丙醇为75重量份、炭黑为20重量份、去离子水为5重量份,最终得到底涂浆料。

[0053]

实施例8

[0054]

实施例8与实施例1的区别在于,导电剂为石墨,最终得到底涂浆料。

[0055]

实施例9

[0056]

实施例9与实施例1的区别在于,浸渍的时间为30s,最终得到钛酸锂电池极片。

[0057]

实施例10

[0058]

实施例10与实施例1的区别在于,浸渍的时间为40s,最终得到钛酸锂电池极片。

[0059]

实施例11

[0060]

实施例11与实施例1的区别在于,浸渍的时间为20s,最终得到钛酸锂电池极片。

[0061]

实施例12

[0062]

实施例12与实施例1的区别在于,电池浆料为钴酸锂浆料,最终得到钴酸锂电池极片。

[0063]

对比例1

[0064]

对比例1与实施例1的区别在于,通过调整乙酸的浓度,使得底涂浆料的ph值为8,最终得到钛酸锂电池极片。

[0065]

对比例2

[0066]

对比例2与实施例1的区别在于,通过调整乙酸的浓度,使得底涂浆料的ph值为3,最终得到钛酸锂电池极片。

[0067]

对比例3

[0068]

对比例3与实施例1的区别在于,将钛酸锂电池浆料直接涂覆于未改性铝箔层表面,最终得到钛酸锂电池极片。

[0069]

常温常压下,采用粘度测试仪测试上述实施例1至12以及对比例1至3得到的底涂浆料的粘度,具体地,在常温常压下,利用针尖曲率半径为2μm左右的金刚石触针分别沿改性铝箔层表面缓慢滑行,金刚石触针的上下位移量由电学式长度传感器转化为电信号,经放大、滤波、计算后由显示仪表指示出改性铝箔层的表面粗糙度数值。以及通过表面粗糙度测试方法分别测试改性铝箔层的表面粗糙度ra,并将测试结果列于表1。

[0070]

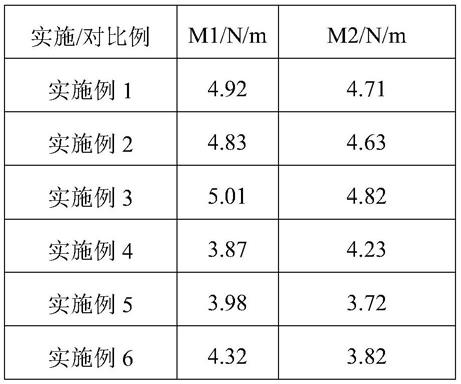

采用剥离粘度测试仪分别测试上述电池极片中导电涂层与改性铝箔层之间的剥离强度m1、改性铝箔层与电池浆料涂层之间的剥离强度m2,并将测试结果列于表2。

[0071]

表1

[0072]

实施/对比例ra底涂浆料的粘度/mpa

·

s底涂浆料的固含量/%实施例12.811618实施例22.912020

实施例33.014121实施例42.010220实施例52.56515实施例62.617618实施例72.415019实施例82.718022实施例92.411618实施例102.311618实施例112.111618实施例122.811618对比例10.810819对比例23.35014对比例30.811618

[0073]

表2

[0074][0075][0076]

上述实施例1至12得到的电池极片均具有优良的导电性,且采用改性铝箔层得到

的相应钛酸锂电池极片上的钛酸锂电池浆料涂层不易从改性铝箔层上脱落。其中,对比例2中的底涂浆料对铝箔的表面造成过度腐蚀,从而导致对比例2中的电池极片易断裂,对比例1与对比例2说明对铝箔层不进行改性以及改性不到位,均会导致钛酸锂电池浆料涂层易于从改性铝箔层上脱落的问题。

[0077]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

[0078]

通过弱酸性的底涂浆料对铝箔表面的腐蚀作用,可以使平整的铝箔表面变的粗糙,从而使铝箔与底涂浆料形成的导电涂层之间贴合的更加紧密,且由于底涂浆料干燥之后形成的导电涂层本身的表面也比较粗糙,从而使得导电涂层与电池浆料涂层结合的更加紧密。因此,采用本申请的底涂浆料间接的增强了电池浆料与铝箔层之间的剥离粘度,进而解决了本申请的电池浆料涂层易于从铝箔上脱落的问题。同时,上述底涂浆料中的导电剂进一步地降低了铝箔层与电池浆料涂层之间的导电阻力,从而提高了铝箔层与电池浆料涂层之间的导电性,进而提高了电池极片的导电性能。且与现有技术相比,本申请的底涂浆料即使不添加粘结剂,也能有效提高电池浆料与铝箔之间的粘结力。此外,上述底涂浆料具有成分简单、成本低的优点。

[0079]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1