一种荧光颜料及水性荧光防伪油墨及其制备和应用的制作方法

[0001]

本发明属于印刷包装环保型水性荧光防伪油墨制备领域,涉及一种荧光颜料及水性荧光防伪油墨及其制备和应用。

背景技术:

[0002]

利用纸张或特种印刷油墨实现防伪是目前行之有效的功能性材料防伪手段。荧光油墨通常在日光下呈现白色或淡色,在紫外光(200nm~400nm)等光源照射下能发出可见光(400nm~800nm)的特种水性油墨。其主要成分是荧光颜(染)料,属功能性发光颜料,与一般颜料的区别在于当外来光(含紫外光)照射时,即体系中的荧光物质能吸收紫外波段或可见光能量,并将能量转化成波长较长的可见光释放出来,产生不同于普通油墨颜色的高亮度荧光可见光。荧光油墨防伪功能的实现主要是在普通油墨连结料中加入具备荧光性能的材料,其特点是:实施简单、成本低、隐蔽性好、颜色鲜艳、检验方便,可直接鉴别真伪以及不能在彩色复印机上精确地被复制等特点。它的优势在于在双重光源环境和动态的艺术表现形式两个方面发挥自身的特性,弥补传统包装的不足。同时并具有很强的针对性,特别针对传统包装所不能满足的特殊人群、环境及产品。

技术实现要素:

[0003]

本发明要解决的技术问题是,水性荧光颜料及油墨在防伪印刷、安全检测、高性能涂料等领域占有重要地位。当前市场上主要存在的荧光油墨类产品为有机溶剂型,胶印油墨印刷品表面残留的有毒物质对生产者及消费者的人身安全有较大损害,而且生产过程中也会出现环境污染等问题。随着油墨防伪技术的进一步发展以及对防伪包装性能要求的进一步提高,研发一种更为安全环保的方法来制备有机发光颜料及防伪油墨势在必行。

[0004]

发明人为了解决上述技术问题,发明人提供一种荧光颜料,并将所述荧光颜料与水性连结料进行复配得到一种水型荧光防伪油墨,并提供所述荧光颜料以及所述水性荧光防伪油墨的制备方法和应用。

[0005]

具体来说,本发明提出了如下技术方案:

[0006]

一种荧光颜料,其特征在于,通过含有下述物质的反应原料制备得到:以质量份数计,罗丹明b 20-40份,异氰酸酯10-25份,多元醇2-6份,有机溶剂10-15份和去离子水30-40份。

[0007]

优选地,根据上述荧光颜料,其中,所述原料包括:以质量份数计,罗丹明b 40份,异氰酸酯25份,多元醇6份,有机溶剂15份和去离子水40份。

[0008]

优选地,根据上述荧光颜料,其中,所述异氰酸酯选自:甲苯二异氰酸酯(tdi),二苯基甲烷二异氰酸酯(mdi)和异佛尔酮二异氰酸酯(ipdi)中的一种或两种以上,优选为异佛尔酮二异氰酸酯(ipdi);

[0009]

优选地,所述多元醇选自乙二醇、1,2-丙二醇、1,4-丁二醇、1,6-己二醇、新戊二醇、二缩二乙二醇、一缩二丙二醇中的一种或两种以上,优选为新戊二醇;

[0010]

优选地,所述溶剂选自醋酸乙酯、甲苯、甲基丁酮、甲基异丁酮、乙腈和丙酮中的一种或两种以上的混合物;优选为丙酮。

[0011]

本发明还提供上述荧光颜料的制备方法,其特征在于,包括以下步骤:

[0012]

(1)对所述有机溶剂进行加热,加入异氰酸酯搅拌,在搅拌的过程中加入所述罗丹明b,并进行加热反应;

[0013]

(2)将步骤(1)所得产物体系降温后,加入所述多元醇,进行搅拌反应;

[0014]

(3)将步骤(2)所得产物体系冷却后,加入去离子水,搅拌进行反应;

[0015]

(4)将步骤(3)所得产物体系进行蒸馏,得到稠状产物;

[0016]

(5)将步骤(4)所述稠状产物进行干燥固化,得到所述荧光颜料。

[0017]

根据上述制备方法,其中,步骤(1)包括:

[0018]

所述有机溶剂的加热温度为72-88,优选为80℃;

[0019]

优选地,在搅拌的过程中加入所述罗丹明b的时间控制为25-35℃分钟,优选为30分钟;

[0020]

优选地,加热反应的时间为1.5-2.5小时,优选为2h。

[0021]

优选地,根据上述制备方法,其中,步骤(2)包括:

[0022]

将步骤(1)所得产物体系降温至45-55℃,优选为50℃;

[0023]

优选地,加入所述多元醇的时间控制为20-40分钟,优选为30分钟;

[0024]

优选地,搅拌反应时间为1.5-3小时,优选为2小时。

[0025]

优选地,根据上述制备方法,其中,步骤(3)包括:

[0026]

将步骤(2)所得产物体系冷却至4-6℃,优选为5℃,优选采用水浴进行冷却;

[0027]

优选地,加入去离子水的时间控制为0.5-1.5小时,优选为1小时;

[0028]

优选地,搅拌进行反应的时间为20-40分钟,优选为30分钟。

[0029]

优选地,根据上述制备方法,其中,步骤(4)所述将步骤(3)所得产物体系进行蒸馏的温度为50-70℃,优选为60℃;

[0030]

优选地,步骤(5)所述将步骤(4)所述稠状产物进行干燥固化的温度为110-130℃,优选为120℃;进一步优选进行干燥固化的时间为6-10小时,优选为8小时。

[0031]

本发明还提供一种荧光颜料,其根据上述制备方法制备得到。

[0032]

本发明还提供上述荧光颜料,在水性荧光防伪油墨制备领域的应用。

[0033]

本发明还提供一种水性荧光防伪油墨,其特征在于,包括上述荧光颜料,以及水性聚丙烯酸酯,乙醇,去离子水和液态石蜡;

[0034]

优选地,所述水性聚丙烯酸酯的重均分子量为78000-82000,优选为80000;优选地,所述水性聚丙烯酸酯的特性粘度为230~800mpa

·

s;

[0035]

优选地,所述液态石蜡的粘度为700-1500mpa

·

s;优选地,所述液态石蜡的相对密度1.235~1.255。

[0036]

优选地,根据上述水性荧光防伪油墨,其中,包括:以质量份数计,权利要求1-3任一项所述或权利要求9所述的荧光颜料30-50份,水性聚丙烯酸酯30-50份,乙醇20-30份,去离子水10-15份以及液态石蜡5-8份。

[0037]

本发明还提供上述水性荧光防伪油墨的制备方法,其特征在于,包括下述步骤:

[0038]

a.将固体荧光颜料与水性聚丙烯酸酯的乳液进行混合;

[0039]

b.将步骤a所得混合物,与乙醇,去离子水和液态石蜡进行球磨,

[0040]

优选去离子水和乙醇重量份比为1:2;优选步骤b中球磨转速为500转/分钟,优选球磨时间为1小时。

[0041]

本发明提供一种荧光防伪油墨,其通过上述制备方法制备得到。

[0042]

本发明提供上述水性荧光防伪油墨在防伪纸张或防伪特种印刷油墨领域的应用。

[0043]

本发明的上述技术方案的有益效果包括:

[0044]

(1)本发明中制备的荧光油墨具备良好的荧光性能。

[0045]

(2)油墨颗粒均处于微米级以下(200nm~2μm),满足印刷对颜料的颗粒尺寸要求。

[0046]

(3)本发明中提供的颜料颗粒稳定性好,容易加工粉碎。因为采用异氰酸酯进行修饰,其中含有定量活性酯基(与甲基的当量比范围为0.02-0.3),有利于颜料的后续结构修饰。

[0047]

(4)本发明中荧光油墨实现了水性、有机,不采用重金属或者稀土金属作为颜料的荧光部分,节约资源资源,同时避免了重金属污染的问题。

附图说明

[0048]

图1为实施例1,2,3和4制备得到的水型荧光防伪油墨的荧光性能图;

[0049]

图2为实施例1制备的水性荧光油墨的扫描电镜图;

[0050]

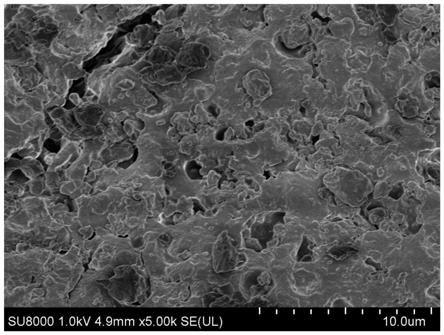

图3为实施例2制备的水性荧光油墨的扫描电镜图;

[0051]

图4为实施例3制备的水性荧光油墨的扫描电镜图;

[0052]

图5为实施例4制备的水性荧光油墨的扫描电镜图;

[0053]

图6实施例2中罗丹明b与异氰酸酯反应所得产物的红外光谱图。

具体实施方式

[0054]

本发明针对现有技术的不足,旨在提供一种荧光颜料,并将其与水性连结料进行复配得到了一种水性荧光防伪油墨,以及制备方法及应用。

[0055]

具体为,本发明采用逐步聚合的方法进行环保型有机荧光颜料的制备,即首先将荧光染料罗丹明b作为发光体,与异氰酸酯发生酯化反应;然后利用去离子水对异氰酸酯进行封端,在一定温度下固化后,得到所述荧光颜料。然后将所述荧光颜料与水性聚丙烯酸酯乳液混合,经过球磨、超声及在恒温恒湿条件下熟化等工艺后,制备出安全环保的所述水性荧光防伪油墨。

[0056]

在本发明的一个优选实施方案中,一种水性荧光防伪油墨,由下述原料及配比(按照重量份数)制备而成:罗丹明b染料20-40份、异佛尔酮二异氰酸酯(ipdi)10-25份、丙酮10-15份、新戊二醇2-6份、水性聚丙烯酸酯乳液30-50份、液态石蜡5-8份、去离子水40-55份、乙醇20-30份。

[0057]

在本发明的一个优选实施方案中,所述水性荧光防伪油墨通过包括下述步骤的制备方法制备得到:

[0058]

步骤1、将计量的丙酮加入洁净的有回流冷凝器、温度计、搅拌装置和油浴加热装置的四口烧瓶,并向烧瓶中加入ipdi,该过程将油浴加热至80℃并保持恒温,开启搅拌装置,在搅拌过程中,缓慢添加罗丹明b粉末,添加时间控制为30分钟,待添加完毕后,在80℃

下恒温反应2小时。

[0059]

在上述反应过程中,异氰酸酯作为反应原料,不存在去除和残留的问题,因为本发明主要是做水性环保油墨,所以异氰酸酯最终都会与水发生反应生成聚脲,有利于油墨墨膜的形成;同时,本发明中确保异氰酸酯过量,从而使罗丹明b分子能被完全修饰。

[0060]

在上述反应过程中,其他的溶剂可用:醋酸乙酯、甲苯、甲基丁酮、甲基异丁酮、乙腈等有机溶剂,优选丙酮,毒性相对较小。

[0061]

步骤2、将油浴温度保持在50~60℃,然后将新戊二醇缓慢持续添加到步骤1所得的反应体系中,添加时间控制为30~60分钟,充分搅拌混合均匀后,反应1小时。

[0062]

步骤3、将步骤2所得反应体系放置在冰浴环境下,使反应体系温度下降至为0~5℃,机械搅拌,然后将去离子水缓慢滴加到降温后的反应体系中,滴加时间控制为1小时,待滴加完成后,继续在冰浴条件下搅拌反应30~60分钟。

[0063]

步骤4、将步骤3所得反应体系放置于50~70℃的油浴加热装置中,使用蒸馏瓶代替回流冷凝管,持续加热搅拌,蒸发回收多余的去离子水和丙酮溶剂,得到稠状产物。

[0064]

步骤5、将步骤4中得到的稠状产物放置于120℃的恒温干燥箱中固化8小时,得到脆性粉末,即为所述荧光颜料。

[0065]

步骤6、将步骤6所得荧光颜料与水性聚丙烯酸酯乳液进行混合,放置于球磨罐中,将去离子水和乙醇按照重量份1:2的比例,与荧光颜料、水性聚丙烯酸酯乳液、液态石蜡混合,进行球磨,球磨时间为1~3小时,转速为500转/分钟,得到所述水性荧光防伪油墨。

[0066]

下面将结合具体具体实施例对本发明的技术方案作进一步证明。

[0067]

实施例

[0068]

在本发明中各种材料的来源为:

[0069]

罗丹明b,工业品,天津科密欧化学试剂有限公司;

[0070]

异佛尔酮二异氰酸酯(ipdi),化学纯,上海晶纯试剂有限公司;

[0071]

丙酮,化学纯,烟台市双双化工有限公司;

[0072]

新戊二醇,化学纯,天津光复精细化工研究所;

[0073]

水性聚丙烯酸酯乳液,工业品,巴斯夫试剂;

[0074]

液态石蜡,广州市达平化工科技有限公司;

[0075]

乙醇,化学纯,天津市津宇精细化工有限公司。

[0076]

为了对本发明的技术特征、目的和效果有更加清楚的理解,现以实施例详细说明本发明的具体实施方式。

[0077]

实施例1

[0078]

一种水性荧光防伪油墨的制备,采用表1中重量份数的原料:

[0079]

表1一种水性荧光防伪油墨

[0080][0081][0082]

具体制备过程:

[0083]

(1)将10g的丙酮加入洁净的有回流冷凝器、温度计、搅拌装置和油浴加热装置的四口烧瓶,并向烧瓶中加入10g的ipdi,该过程将油浴加热至80℃,并使搅拌装置开启,保持机械搅拌状态,在搅拌过程中,缓慢添加20g的罗丹明b粉末,添加时间为30分钟,待添加完毕后,加热反应2小时。

[0084]

(2)将油浴加热装置温度设置为50℃,然后将2g的新戊二醇缓慢持续添加到步骤1的反应体系中,添加时间为30分钟,充分搅拌混合均匀后,反应1小时。

[0085]

(3)将步骤2中反应体系放置在冰浴环境下,使反应体系温度为5℃,保持机械搅拌状态,然后将30g的去离子水缓慢滴加到反应体系中,滴加时间为1小时,待滴加完成后,继续搅拌反应30分钟。

[0086]

(4)将步骤3中反应体系放置于60℃的油浴加热装置中,使用蒸馏瓶代替回流冷凝管,持续加热搅拌,蒸发回收多余的去离子水和丙酮溶剂,得到稠状产物。

[0087]

(5)将步骤4中得到的稠状产物放置于120℃的恒温干燥箱中固化8小时,得到脆性粉末,即为荧光颜料。将荧光颜料与30g的水性聚丙烯酸酯乳液混合,放置于球磨罐中,将10g的去离子水和20g乙醇按照重量份1:2的比例,与荧光颜料、水性聚丙烯酸酯乳液、5g的液态石蜡混合,进行球磨,球磨时间为1小时,转速为500转/分钟。制备完成后,得到水性荧光防伪油墨。

[0088]

实施例2

[0089]

一种水性荧光防伪油墨的制备,采用表2中重量份数的原料:

[0090]

表2一种水性荧光防伪油墨

[0091][0092]

具体制备过程:

[0093]

(1)将15g的丙酮加入洁净的有回流冷凝器、温度计、搅拌装置和油浴加热装置的四口烧瓶,并向烧瓶中加入25g的ipdi,该过程将油浴加热至80℃,并使搅拌装置开启,保持机械搅拌状态,在搅拌过程中,缓慢添加40g的罗丹明b粉末,添加时间为30分钟,待添加完毕后,加热反应2小时。

[0094]

(2)将油浴加热装置温度设置为50℃,然后将6g的新戊二醇缓慢持续添加到步骤1的反应体系中,添加时间为30分钟,充分搅拌混合均匀后,反应1小时。

[0095]

(3)将步骤2中反应体系放置在冰浴环境下,使反应体系温度为5℃,保持机械搅拌状态,然后将40g的去离子水缓慢滴加到反应体系中,滴加时间为1小时,待滴加完成后,继续搅拌反应30分钟。

[0096]

(4)将步骤3中反应体系放置于60℃的油浴加热装置中,使用蒸馏瓶代替回流冷凝管,持续加热搅拌,蒸发回收多余的去离子水和丙酮溶剂,得到稠状产物。

[0097]

(5)将步骤4中得到的稠状产物放置于120℃的恒温干燥箱中固化8小时,得到脆性粉末,即为荧光颜料。将荧光颜料与50g的水性聚丙烯酸酯乳液混合,放置于球磨罐中,将15g的去离子水和30g的乙醇按照重量份1:2的比例,与荧光颜料、水性聚丙烯酸酯乳液、8g的液态石蜡混合,进行球磨,球磨时间为1小时,转速为500转/分钟。制备完成后,得到水性荧光防伪油墨。

[0098]

实施例3

[0099]

一种水性荧光防伪油墨的制备,采用表3中重量份数的原料:

[0100]

表3一种水性荧光防伪油墨

[0101][0102]

具体制备过程:

[0103]

1、将12g的丙酮加入洁净的有回流冷凝器、温度计、搅拌装置和油浴加热装置的四口烧瓶,并向烧瓶中加入16g的ipdi,该过程将油浴加热至80℃,并使搅拌装置开启,保持机械搅拌状态,在搅拌过程中,缓慢添加25g的罗丹明b粉末,添加时间为30分钟,待添加完毕后,加热反应2小时。

[0104]

2、将油浴加热装置温度设置为50℃,然后将4g的新戊二醇缓慢持续添加到步骤1的反应体系中,添加时间为30分钟,充分搅拌混合均匀后,反应1小时。

[0105]

3、将步骤2中反应体系放置在冰浴环境下,使反应体系温度为5℃,保持机械搅拌状态,然后将35g的去离子水缓慢滴加到反应体系中,滴加时间为1小时,待滴加完成后,继续搅拌反应30分钟。

[0106]

4、将步骤3中反应体系放置于60℃的油浴加热装置中,使用蒸馏瓶代替回流冷凝管,持续加热搅拌,蒸发回收多余的去离子水和丙酮溶剂,得到稠状产物。

[0107]

5、将步骤4中得到的稠状产物放置于120℃的恒温干燥箱中固化8小时,得到脆性粉末,即为荧光颜料。将荧光颜料与40g的水性聚丙烯酸酯乳液混合,放置于球磨罐中,将13g的去离子水和26乙醇按照重量份1:2的比例,与荧光颜料、水性聚丙烯酸酯乳液、6g的液态石蜡混合,进行球磨,球磨时间为1小时,转速为500转/分钟。制备完成后,得到水性荧光防伪油墨。

[0108]

实施例4

[0109]

一种水性荧光防伪油墨的制备,采用表4中重量份数的原料:

[0110]

表4一种水性荧光防伪油墨

[0111][0112]

具体制备过程:

[0113]

(1)将14g的丙酮加入洁净的有回流冷凝器、温度计、搅拌装置和油浴加热装置的四口烧瓶,并向烧瓶中加入20g的ipdi,该过程将油浴加热至80℃,并使搅拌装置开启,保持机械搅拌状态,在搅拌过程中,缓慢添加32g的罗丹明b粉末,添加时间为30分钟,待添加完毕后,加热反应2小时。

[0114]

(2)将油浴加热装置温度设置为50℃,然后将5g的新戊二醇缓慢持续添加到步骤1的反应体系中,添加时间为30分钟,充分搅拌混合均匀后,反应1小时。

[0115]

(3)将步骤2中反应体系放置在冰浴环境下,使反应体系温度为5℃,保持机械搅拌状态,然后将36g的去离子水缓慢滴加到反应体系中,滴加时间为1小时,待滴加完成后,继续搅拌反应30分钟。

[0116]

(4)将步骤3中反应体系放置于60℃的油浴加热装置中,使用蒸馏瓶代替回流冷凝管,持续加热搅拌,蒸发回收多余的去离子水和丙酮溶剂,得到稠状产物。

[0117]

(5)将步骤4中得到的稠状产物放置于120℃的恒温干燥箱中固化8小时,得到脆性粉末,即为荧光颜料。将荧光颜料与45g的水性聚丙烯酸酯乳液混合,放置于球磨罐中,将14g的去离子水和28乙醇按照重量份1:2的比例,与荧光颜料、水性聚丙烯酸酯乳液、7g的液态石蜡混合,进行球磨,球磨时间为1小时,转速为500转/分钟。制备完成后,得到水性荧光防伪油墨。

[0118]

产物性能检测:

[0119]

(1)荧光性能检测:采用edinburgh instruments公司生产的fls-920型荧光分光光度计对上述实施例和对比例得到的水性荧光防伪油墨进行荧光性能检测;

[0120]

(2)扫描电镜检测:厂家,型号;日本岛津jsm-6700f型场发射扫描电子显微镜;

[0121]

(3)红外光谱仪:日本岛津ftir-8400s(ce)型号傅里叶红外光谱仪。

[0122]

检测结果分析:

[0123]

(1)荧光性能检测,如图1所示:实施例所有样品在荧光波长为615nm的位置均出现荧光发射峰,表明本发明中制备的荧光油墨具备良好的荧光性能。同时,实施例1、实施例4、实施例3到实施例2制备的样品荧光强度依次增强,实施例2制备的样品荧光强度最高。

[0124]

(2)扫描电镜检测:制备的四组不同样品的扫描电镜图如图2-5所示,由图2可知,实施例1制备的防伪油墨呈现微米级块状,颗粒密实度较高。由图3可知,实施例2制备的防伪油墨呈现微纳米级颗粒,颗粒堆叠呈现层状,堆叠形貌较为规整,而且颗粒分布较为均匀,从而呈现出了最高的荧光强度。由图4可知,实施例3制备的防伪油墨呈现微米级块体,表面分布大量的细小颗粒,块体的密实度较高。由图5可知,实施例4制备的防伪油墨呈现蓬松状微米级块体,呈现不紧密堆叠的层级结构。四组样品的油墨颗粒均处于微米级以下(200nm~1μm),满足印刷对颜料的颗粒尺寸要求。

[0125]

(3)红外光谱检测:

[0126]

罗丹明b上带有的苯羧基,简写为r

’-

cooh,与异氰酸酯(r-nco)上的异氰酸酯基团发生反应,生成酰胺键,即r-nh-co-r’,因此,通过红外光谱中的酰胺基团存在,即可确认罗丹明b与异氰酸酯反应后生成物结构。图6为实施例2中罗丹明b与异氰酸酯反应后所得产物的红外光谱图,可以看到酰胺羰基c=o振动峰出现在1658cm-1位置处,同时,酰胺基团中的仲酰胺n-h基团的面内弯曲峰出现在1512cm-1位置处,这两个特征峰的出现,表明罗丹明b已经与异氰酸酯发生反应,生成了仲酰胺基团(-nh-co-)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1