一种硅基涂层材料及其制备方法与流程

[0001]

本发明涉及一种涂层材料,以及制备涂层材料的方法,更特别地说,是指一种硅基涂层材料及其制备方法。

背景技术:

[0002]

船舶或潜艇等海洋设施在低速运行或停航状态下,螺旋桨铜合金基材表面易形成黑色的氧化膜,为污损海生物(藤壶、石灰虫、海鞘等)的附着提供了基础,导致螺旋桨表面粗糙度显著增大,厚度增加。尤其在南海等高温海域,污损海生物生长旺盛,短时间内就会造成螺旋桨表面严重污损。由此导致螺旋桨推进效率显著下降,同时,污损海生物代谢所产生的酸性物质会加速螺旋桨基材的腐蚀。在高速航行状态下,由于螺旋桨的几何形状设计难以满足流体力学的理想要求,并且受制于加工条件,导致桨叶表面局部区域形成涡流,在低压区引起溶解气体的析出或者介质的汽化形成气泡,进入高压区时气泡瞬间溃灭形成强烈的冲击波。气泡不断形成并不断溃灭,从而对基材表面产生循环磨损,引起空泡腐蚀,空泡腐蚀现象会显著缩短螺旋桨等机械构件的服役寿命。

[0003]

中国专利申请202010179450.7公开了一种防污材料及其制备方法,防污材料的组成包括聚二甲基硅氧烷、表面微结构调节组分、表面化学特性调节组分和固化组分,防污材料制备方法的具体工艺过程为:向搅拌釜中依次加入聚二甲基硅氧烷、表面微结构调节组分-含丙烯腈结构的有机硅树脂、表面化学特性调节组分,研磨后加入固化组分形成涂料,将使用二甲苯稀释的涂料涂覆于基材表面,获得多防污特性协同作用的防污材料;其未使用氧化亚铜、硫氰酸亚铜和有机锡等防污剂,对海洋生态环境无破坏性影响,防污期可达5年以上,能够广泛应用于海洋工程设施、结构物如船坞、钻井平台、墩、桩等的表面海生物污损防护,具有较好的潜在经济效益。

[0004]

中国专利申请201911127466.7公开了一种海洋防污材料,其是通过含有双羟基的有机硅与含有双羧基化合物酯化获得。含双羟基有机硅材料包括羟基硅油(分子量为500-10000)和羟丙基硅油(分子量为500-5000)等;含有双羧基的物质包括衣康酸、琥珀酸和富马酸等。两种物质反应的比例为1:1。该材料中的酯键在海水中能够水解释放出硅油,在有机硅基体材料表面形成一层动态的保护层,从而实现抑制污损生物的附着,达到防污的目的。该类防污材料具有制备简单,成本低廉,环境友好等优点,具有广阔的应用前景。

[0005]

中国专利申请201910775362.0公开了一种水凝胶-有机硅仿生梯度防污涂料,所述涂料按质量份包括:10~30份的甲组份、2~10份的乙组份和0.1~2份的丙组分;甲组份按质量份包括:25.0~50.0份有机硅基料、10~30份水凝胶溶液、0.5~5.0份助剂、1.0~25.0份填料、0.0~5.0份颜料、5~30.0份溶剂c1;乙组份按质量份包括:3.0~50.0份交联固化剂、1.0~10.0份硅烷偶联剂、2~20.0份溶剂c2;丙组份按质量份包括:0.1~3.0份催化剂、0.4~10.0份溶剂c3;所述有机硅基料按质量份包括:80.0~90.0份聚硅氧烷树脂、0.2~3份纳米粉体、10.0~30.0份溶剂。该防污涂料不含任何毒料和杀生剂,不会污染海洋环境,易于施工操作,防污效果良好。

[0006]

中国专利申请201610184270.1公开了一种针状填料定向排列的防污材料及其制备方法,原料包括自抛光树脂、松香、主防污剂、辅助防污剂、颜料、针状填料、表面活性剂、助剂和溶剂,按照设定质量份依次向容器中加入自抛光树脂、松香、主防污剂、辅助防污剂、颜料、表面活性剂和溶剂,球磨或高速搅拌后按照设定质量份依次加入助剂和针状填料并搅拌,得到防污涂料,将防污涂料涂敷于基体表面后在均匀磁场中固化成膜,针状填料顺应磁场方向定向排布,制备得到的针状填料定向排列的防污材料,将防污剂型涂层与微结构防污结合,减少防污剂的用量,具有良好的静态防污性能;其制备方法简单易行,产品节能环保,防污期效长,适合大面积应用。

[0007]

中国专利申请201510735804.0公开了一种键合防污因子的有机硅聚氨酯/脲防污材料及制备与应用。所述防污材料由以下按重量百分比计的原料制备而成:羟基或氨基封端的聚硅氧烷15%~95%,二异氰酸酯和扩链剂4%~60%,防污功能化因子1%~25%;其中二异氰酸酯/(羟基或氨基封端的聚硅氧烷+扩链剂+防污功能化因子)的摩尔比为(1.0~1.3):1。本发明的防污材料具有优异的防污性能,是一种环境友好型材料。

[0008]

中国专利申请201110369543.7公开了一种离子液改性海洋防污涂料。涂料由含离子液基团的防污涂料基体树脂、防污剂、颜填料、助剂以及有机溶剂组成。该涂料主要应用于船舶的防污。在海水中,该涂料的低表面能特性能够有效抑制海洋生物附着,同时,涂层表面丙烯酸共聚物发生水解,释放出有机酸锌或铜以及防污剂,实现涂层表面自抛光,而水解后的聚合物主链还包含具有杀菌活性的离子液基团,使涂层继续保持高效防污活性,抑制海洋生物附着,从而表现出优异的长效防污性能。

[0009]

中国专利申请201110369676.4公开了一种自抛光有机硅氟改性丙烯酸酯低表面能防污涂料。涂料由有机硅氟改性丙烯酸酯、防污剂、颜填料、助剂以及有机溶剂组成。该涂料成膜后,能够保持持久的光亮度,具有良好的自抛光性和物理机械性能,不产生裂纹和其他缺陷,同时具有很低的表面能,实现低表面能与自抛光的协同防污,从而表现出优异的长效防污性能。

技术实现要素:

[0010]

本发明的技术方案:一种硅基涂层材料,其特征在于包括如下组分及质量份数:

[0011]

氨丙基封端聚二甲基硅氧烷

ꢀꢀꢀꢀ

55-75

[0012]

固化剂

ꢀꢀꢀꢀ

10-20

[0013]

二氧化钛

ꢀꢀꢀꢀ

8-12

[0014]

助剂

ꢀꢀꢀꢀ

1-4

[0015]

所述氨丙基封端聚二甲基硅氧烷的数均分子量为4500-7500,每个氨丙基封端聚二甲基硅氧烷分子至少含有两个氨丙基位于侧链和十个1-苯乙基-3-辛基咪唑四氟硼酸盐位于侧链;所述的固化剂为异氰酸酯三聚体。

[0016]

优选地,根据权利要求1所述的硅基涂层材料,其特征在于各组分的质量份数为:

[0017]

氨丙基封端聚二甲基硅氧烷

ꢀꢀꢀꢀ

55

[0018]

固化剂

ꢀꢀꢀꢀ

10

[0019]

二氧化钛

ꢀꢀꢀꢀ8[0020]

助剂

ꢀꢀꢀꢀ

1。

[0021]

优选地,各组分的质量份数为:

[0022]

氨丙基封端聚二甲基硅氧烷

ꢀꢀꢀꢀ

65

[0023]

固化剂

ꢀꢀꢀꢀ

15

[0024]

二氧化钛

ꢀꢀꢀꢀ

10

[0025]

助剂

ꢀꢀꢀ

2。

[0026]

优选地,各组分的质量份数为:

[0027]

氨丙基封端聚二甲基硅氧烷

ꢀꢀꢀꢀ

75

[0028]

固化剂

ꢀꢀꢀꢀ

20

[0029]

二氧化钛

ꢀꢀꢀꢀ

12

[0030]

助剂

ꢀꢀ

4。

[0031]

优选地,所述的固化剂为hdi三聚体、ipdi三聚体和tdi三聚体中的一种或多种。

[0032]

优选地,所述的二氧化钛的晶型为金红石型,粒径为0.1-0.15微米。

[0033]

优选地,所述的助剂为润湿分散剂、消泡剂和防沉剂中的一种或多种。

[0034]

进一步优选,所述的防沉剂为纳米级气相二氧化硅。

[0035]

一种硅基涂层材料的制备方法,其特征在于:将氨丙基封端聚二甲基硅氧烷与二氧化钛混合均获得a料,将固化剂与助剂混合均匀获得b料,将b料加入到a料中搅拌均匀即得硅基涂层材料。

[0036]

一种涂层,其特征在于由上述硅基涂层材料施涂获得。

[0037]

本发明的有益效果:

[0038]

(1)本发明硅基涂层材料获得的涂层具有优异的防腐性能和静态防污性能,可耐超低温和耐海水冲刷。

[0039]

(2)本发明硅基涂层材料不含可释放的防污剂,长期使用不会造成环境污染。

[0040]

(3)本发明硅基涂层材料使用无需借助有机溶剂,避免了溶剂挥发带来的涂层破坏,节约成本的同时还免除了有机溶剂带来的环境污染。

[0041]

(4)本发明硅基涂层材料制备工艺简单。

具体实施方式

[0042]

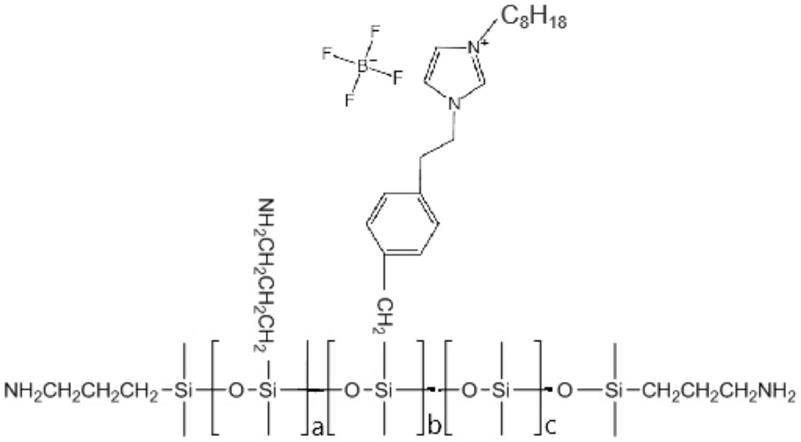

实施例中的氨丙基封端聚二甲基硅氧烷采用下述结构式的产品:

[0043][0044]

其中,a为2,b为10,化合物的数均分子量为6000。

[0045]

实施例1

[0046]

取上述结构式的氨丙基封端聚二甲基硅氧烷550g放入带搅拌桨的容器中,然后加入80g金红石型二氧化钛粉末搅拌均匀获得a料,二氧化钛粉末粒径为0.1微米,取hdi三聚体100g放入带搅拌桨的容器中,然后加入10g润湿分散剂、消泡剂和防沉剂的混合物搅拌均匀获得b料,将b料加入a料中搅拌均匀获得硅基涂层材料。

[0047]

实施例2

[0048]

取上述结构式的氨丙基封端聚二甲基硅氧烷650g放入带搅拌桨的容器中,然后加入100g金红石型二氧化钛粉末搅拌均匀获得a料,二氧化钛粉末粒径为0.1微米,取ipdi三聚体150g放入带搅拌桨的容器中,然后加入20g润湿分散剂、消泡剂和防沉剂的混合物搅拌均匀获得b料,将b料加入a料中搅拌均匀获得硅基涂层材料。

[0049]

实施例3

[0050]

取上述结构式的氨丙基封端聚二甲基硅氧烷750g放入带搅拌桨的容器中,然后加入120g金红石型二氧化钛粉末搅拌均匀获得a料,二氧化钛粉末粒径为0.15微米,取tdi三聚体200g放入带搅拌桨的容器中,然后加入40g润湿分散剂、消泡剂和防沉剂的混合物搅拌均匀获得b料,将b料加入a料中搅拌均匀获得硅基涂层材料。

[0051]

将实施例1-3的硅基涂层材料施涂到马口铁板表面上形成0.15mm厚的涂层,固化完全后测试其性能。

[0052]

对比例1,采用本发明的施涂方法将中国专利申请201110369676.4的涂料施涂到马口铁板表面上形成0.15mm厚的涂层,固化完全后测试其性能。

[0053]

对比例2,采用本发明的施涂方法将中国专利申请201911127466.7的涂料施涂到马口铁板表面上形成0.15mm厚的涂层,固化完全后测试其性能。

[0054]

表1.涂层的测试数据

[0055][0056]

本发明各原料用量的上下限取值和区间值以及组分参数的上下限取值和区间值都能实现本发明,在此就不详细列举实施例。

[0057]

本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1