超低粘丙烯酸酯压敏胶、保护膜胶带及其制备方法和应用与流程

[0001]

本发明涉及保护膜胶带技术领域,特别是一种超低粘丙烯酸酯压敏胶、保护膜胶带及其制备方法和应用。

背景技术:

[0002]

保护膜是一类具有保护功能的材料,主要用于产品或材料表面在制程、加工及传输过程的保护,避免产品和材料表面受到污染和破坏,从而提高产品的外观、等级、成品率。保护膜是由塑料薄膜或纸基材层涂布专用压敏胶经特殊工艺加工而成的膜状材料,具备易贴覆性、易剥离性、不起翘和不污染表面等特性,广泛应用于仪表、家具、彩钢板、铝材、建筑型材、电子、家电和汽车等领域;而电子保护膜是随着电子及显示触摸屏行业的发展而兴起的,主要用于电子产品制造和运输过程中的保护,性能要求非常高,要求有低黏附性、优异的耐侯性、反复贴合性、高光学透光率、低雾度、耐磨损刮擦性、防静电、耐高温、耐湿热、耐溶剂、与保护表面长时间贴合不发生反应和腐蚀。目前,电子保护膜行业存在以下问题,

⑴

初粘力较差,造成贴合电子产品时不易操作,排气性不良,带来外观问题,排气性与压敏胶表面的润湿性能有关,胶表面能越低,润湿性和排气性越好;

⑵

保护膜粘合力随着贴合时间变长逐渐变大,后期无法撕离甚至破坏被粘产品。

技术实现要素:

[0003]

为了克服现有技术的不足,本发明提供一种超低粘丙烯酸酯压敏胶、保护膜胶带及其制备方法,该超低粘丙烯酸酯压敏胶和保护膜胶带具有表面能较低、优异的湿润性和排气性、超低的180

°

剥离力和优异的初粘性好,可用于电子产品制造和运输过程中的保护。

[0004]

本发明解决其技术问题所采用的技术方案是:

[0005]

一种超低粘丙烯酸酯压敏胶,包括以下按质量份数的组分:丙烯酸酯软单体15-50份;马来酸二烷基酯单体0-15份;丙烯酸功能单体0-5份;硬单体0-15份;引发剂0.1-2份;溶剂40-70份。

[0006]

优选地,所述丙烯酸酯软单体包括丙烯酸丁酯、丙烯酸异辛酯、甲基丙烯酸月桂酯、甲基丙烯酸烷基酯、丙烯酸烷基酯中的一种或多种。

[0007]

优选地,所述马来酸二烷基酯单体包括马来酸二丁酯和马来酸二异辛酯中的一种或两种。

[0008]

优选地,所述丙烯酸功能单体包括甲基丙烯酸羟乙酯、丙烯酸羟乙酯、甲基丙烯酸羟丙酯、丙烯酸羟丙酯、甲基丙烯酸、丙烯酸、丙烯酰胺中的一种或多种。

[0009]

优选地,所述硬单体为甲基丙烯酸甲酯、苯乙烯、醋酸乙烯酯中的一种或多种。

[0010]

本发明还提供了一种保护膜胶带,包括基材层,还包括涂覆于所述基材层一面的丙烯酸酯压敏胶层。

[0011]

本发明还提供了一种保护膜胶带的制备方法,包括如下步骤:(1)将溶剂装入有温度计、冷凝器、乳化槽的反应釜中,将丙烯酸酯软单体、马来酸二烷基酯单体、丙烯酸功能单

体、硬单体按质量份混合均匀后加入反应釜,控制单体含量为30%-50%;向反应釜中通入氮气,溶解引发剂,将20%的引发剂溶液加入反应釜,开始搅拌加热,加热至接近回流温度反应90分钟,开始滴加60%的引发剂溶液,90分钟滴完,保温反应3h,然后将剩余20%的引发剂溶液,10分钟内滴完,继续保温3-5h,稀释至35%-45%固含量,得到淡黄色透明粘稠的丙烯酸酯压敏胶液体;(2)将70-80份上述超低粘丙烯酸酯压敏胶、0.1-2份固化剂、10-30份溶剂加入到塑料杯中搅拌均匀,然后涂布于基材层上,烘干后形成丙烯酸酯压敏胶层,在基材层的另一面复合隔离层得到保护膜胶带。

[0012]

优选地,向反应釜中通入氮气,氮气量为5-20l/min,反应温度为76-80℃。

[0013]

优选地,所述固化剂为氨基树脂固化剂、异氰酸酯固化剂或金属盐固化剂。

[0014]

本发明还提供了一种所述的保护膜胶带在电子产品制造和运输过程保护中的应用。

[0015]

本发明的有益效果是:本发明选用长链丙烯酸酯单体合成的聚合物,具有表面能较低、润湿性好及超低的180

°

剥离力,能够用于各种板材的粘贴保护,通过引入马来酸二烷基酯单体来改善压敏胶初粘性,采用外加固化剂来调节保护膜用丙烯酸酯压敏胶的剥离力、耐温性、后期稳定性等性能。本发明制备的超低粘丙烯酸酯压敏胶和保护膜胶带,广泛应用于电子产品制造和运输过程保护,如电池、pcb线路板、手机、显示屏等领域的制程保护、出货保护及板材保护。

附图说明

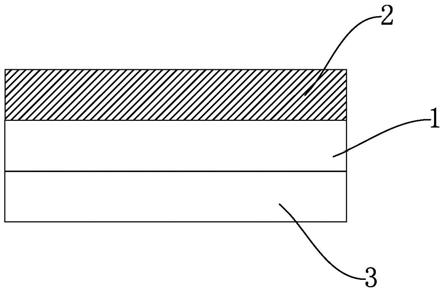

[0016]

图1是本发明中保护膜胶带的结构示意图。

[0017]

图中,1-基材层;2-丙烯酸酯压敏胶层;3-隔离层。

具体实施方式

[0018]

为了更清楚地表述本发明,下面结合实施例对本发明作进一步地描述。

[0019]

一种超低粘丙烯酸酯压敏胶,包括以下按质量份数的组分:丙烯酸酯软单体15-50份;马来酸二烷基酯单体0-15份;丙烯酸功能单体0-5份;硬单体0-15份;引发剂0.1-2份;溶剂40-70份。

[0020]

其中,所述丙烯酸酯软单体包括丙烯酸丁酯、丙烯酸异辛酯、甲基丙烯酸月桂酯、甲基丙烯酸烷基酯、丙烯酸烷基酯中的一种或多种,优选为丙烯酸异辛酯和十二烷基酯。

[0021]

所述马来酸二烷基酯单体包括马来酸二丁酯和马来酸二异辛酯中的一种或两种。

[0022]

所述丙烯酸功能单体包括甲基丙烯酸羟乙酯、丙烯酸羟乙酯、甲基丙烯酸羟丙酯、丙烯酸羟丙酯、甲基丙烯酸、丙烯酸、丙烯酰胺中的一种或多种。

[0023]

所述硬单体为甲基丙烯酸甲酯、苯乙烯、醋酸乙烯酯中的一种或多种。

[0024]

所述引发剂为偶氮类引发剂和过氧化物引发剂中的一种或多种,优选为偶氮二异丁腈和过氧化二苯甲酰。

[0025]

所述溶剂包括乙酸乙酯、乙酸丁酯、乙醇、异丙醇等,优选为乙酸乙酯。溶剂为环保型溶剂,不使用苯、甲苯、酮类等毒性大、危险级别高的溶剂。

[0026]

本发明还提供了一种保护膜胶带,及其制备方法。具体采用溶液聚合“一锅法”和滴加引发剂的反应工艺,包括如下步骤:(1)将溶剂装入有温度计、冷凝器、乳化槽的反应釜

中,将丙烯酸酯软单体、马来酸二烷基酯单体、丙烯酸功能单体、硬单体按质量份混合均匀后加入反应釜,控制单体含量为30%-50%;向反应釜中通入氮气,溶解引发剂,将20%的引发剂溶液加入反应釜,开始搅拌加热,加热至接近回流温度反应90分钟,开始滴加60%的引发剂溶液,90分钟滴完,保温反应3h,然后将剩余20%的引发剂溶液,10分钟内滴完,继续保温3-5h,稀释至35%-45%固含量,得到淡黄色透明粘稠的丙烯酸酯压敏胶液体;(2)调胶时,根据实际需要,将70-80份上述超低粘丙烯酸酯压敏胶、0.1-2份固化剂、10-30份溶剂加入到塑料杯中搅拌均匀,采用涂布机涂布于基材层1上,调节所需要的厚度,经烘箱干燥后得到3-10μm的丙烯酸酯压敏胶层2,在涂布机机尾复合隔离层3得到保护膜胶带。

[0027]

所述涂布方式可采用刮刀式涂布、棍式涂布、微凹涂布等涂布方式。

[0028]

所述固化剂为氨基树脂固化剂、异氰酸酯固化剂或金属盐固化剂,优选异氰酸酯类固化剂,包括单官能团、双官能团和多官能团异氰酸酯类固化剂。

[0029]

优选地,向反应釜中通入氮气,氮气量为5-20l/min,反应温度为76-80℃。

[0030]

本发明选用长链丙烯酸酯单体合成的聚合物,具有表面能较低、润湿性好及超低的180

°

剥离力,能够用于各种板材的粘贴保护,通过引入马来酸二烷基酯单体来改善压敏胶初粘性,采用外加固化剂来调节保护膜用丙烯酸酯压敏胶的剥离力、耐温性、后期稳定性等性能。本发明制备的超低粘丙烯酸酯压敏胶和保护膜胶带,广泛应用于电子产品制造和运输过程保护,如电池、pcb线路板、手机、显示屏等领域的制程保护、出货保护及板材保护。

[0031]

实施例1

[0032]

将54.58份溶剂装入有温度计、冷凝器、乳化槽的反应釜中,将4.5份丙烯酸异辛酯、35.6份甲基丙烯酸月桂酯、1.3份丙烯酸羟乙酯、1.8份醋酸乙烯酯、1.8份马来酸二异辛酯、0.3份丙烯酸功能单体按质量份混合均匀后加入反应釜,控制单体含量为30%-50%;向反应釜中通入氮气,溶解0.12份偶氮二异丁腈引发剂,将20%的引发剂溶液加入反应釜,开始搅拌加热,加热至接近回流温度反应90分钟,开始滴加60%的引发剂溶液,90分钟滴完,保温反应3h,然后将剩余20%的引发剂溶液,10分钟内滴完,继续保温3-5h,稀释至35%-45%固含量,得到淡黄色透明粘稠的丙烯酸酯压敏胶液体。

[0033]

调胶时,将74.7份上述超低粘丙烯酸酯压敏胶、0.37份异氰酸酯固化剂、24.93份乙酸乙酯溶剂加入到塑料杯中搅拌均匀,得到保护膜用超低粘丙烯酸酯压敏胶调胶配方,将该配方涂布于50μmpet膜上,胶膜厚度10μm,110

±

5℃下干燥2min后复合25μm离型膜得到编号为

①

的保护膜胶带。

[0034]

调胶时,将74.7份上述超低粘丙烯酸酯压敏胶、0.74份异氰酸酯固化剂、24.56份乙酸乙酯溶剂加入到塑料杯中搅拌均匀,得到保护膜用超低粘丙烯酸酯压敏胶调胶配方,将该配方涂布于50μmpet膜上,胶膜厚度10μm,110

±

5℃下干燥2min后复合25μm离型膜得到编号为

②

的保护膜胶带。

[0035]

调胶时,将74.7份上述超低粘丙烯酸酯压敏胶、1.48份固化剂、23.82份乙酸乙酯溶剂加入到塑料杯中搅拌均匀,得到保护膜用超低粘丙烯酸酯压敏胶调胶配方,将该配方涂布于50μmpet膜上,胶膜厚度10μm,110

±

5℃下干燥2min后复合25μm离型膜得到编号为

③

的保护膜胶带。

[0036]

实施例2

[0037]

将52.82份溶剂装入有温度计、冷凝器、乳化槽的反应釜中,将17.1份丙烯酸异辛

酯、25.7份甲基丙烯酸月桂酯、1.3份丙烯酸羟乙酯、1.8份醋酸乙烯酯、1.8份马来酸二异辛酯、0.3份丙烯酸功能单体按质量份混合均匀后加入反应釜,控制单体含量为30%-50%;向反应釜中通入氮气,溶解0.12份偶氮二异丁腈引发剂,将20%的引发剂溶液加入反应釜,开始搅拌加热,加热至接近回流温度反应90分钟,开始滴加60%的引发剂溶液,90分钟滴完,保温反应3h,然后将剩余20%的引发剂溶液,10分钟内滴完,继续保温3-5h,稀释至35%-45%固含量,得到淡黄色透明粘稠的丙烯酸酯压敏胶液体。

[0038]

调胶时,将74.7份上述超低粘丙烯酸酯压敏胶、0.37份异氰酸酯固化剂、24.93份乙酸乙酯溶剂加入到塑料杯中搅拌均匀,得到保护膜用超低粘丙烯酸酯压敏胶调胶配方,将该配方涂布于50μmpet膜上,胶膜厚度10μm,110

±

5℃下干燥2min后复合25μm离型膜得到编号为

①

的保护膜胶带。

[0039]

调胶时,将74.7份上述超低粘丙烯酸酯压敏胶、0.74份异氰酸酯固化剂、24.56份乙酸乙酯溶剂加入到塑料杯中搅拌均匀,得到保护膜用超低粘丙烯酸酯压敏胶调胶配方,将该配方涂布于50μmpet膜上,胶膜厚度10μm,110

±

5℃下干燥2min后复合25μm离型膜得到编号为

②

的保护膜胶带。

[0040]

调胶时,将74.7份上述超低粘丙烯酸酯压敏胶、1.48份异氰酸酯固化剂、23.82份乙酸乙酯溶剂加入到塑料杯中搅拌均匀,得到保护膜用超低粘丙烯酸酯压敏胶调胶配方,将该配方涂布于50μmpet膜上,胶膜厚度10μm,110

±

5℃下干燥2min后复合25μm离型膜得到编号为

③

的保护膜胶带。

[0041]

实施例3

[0042]

将52.82份溶剂装入有温度计、冷凝器、乳化槽的反应釜中,将17.1份丙烯酸异辛酯、24.9份甲基丙烯酸月桂酯、1.3份丙烯酸羟乙酯、1.8份醋酸乙烯酯、2.6份马来酸二异辛酯、0.3份丙烯酸功能单体按质量份混合均匀后加入反应釜,控制单体含量为30%-50%;向反应釜中通入氮气,溶解0.02份偶氮二异丁腈和0.1份过氧化苯甲酰组成的引发剂溶解,将20%的引发剂溶液加入反应釜,开始搅拌加热,加热至接近回流温度反应90分钟,开始滴加60%的引发剂溶液,90分钟滴完,保温反应3h,然后将剩余20%的引发剂溶液,10分钟内滴完,继续保温3-5h,稀释至35%-45%固含量,得到淡黄色透明粘稠的丙烯酸酯压敏胶液体。

[0043]

调胶时,将74.7份上述超低粘丙烯酸酯压敏胶、0.37份异氰酸酯固化剂、24.93份乙酸乙酯溶剂加入到塑料杯中搅拌均匀,得到保护膜用超低粘丙烯酸酯压敏胶调胶配方,将该配方涂布于50μmpet膜上,胶膜厚度10μm,110

±

5℃下干燥2min后复合25μm离型膜得到编号为

①

的保护膜胶带。

[0044]

调胶时,将74.7份上述超低粘丙烯酸酯压敏胶、0.74份异氰酸酯固化剂、24.56份乙酸乙酯溶剂加入到塑料杯中搅拌均匀,得到保护膜用超低粘丙烯酸酯压敏胶调胶配方,将该配方涂布于50μmpet膜上,胶膜厚度10μm,110

±

5℃下干燥2min后复合25μm离型膜得到编号为

②

的保护膜胶带。

[0045]

调胶时,将74.7份上述超低粘丙烯酸酯压敏胶、1.48份异氰酸酯固化剂、23.82份乙酸乙酯溶剂加入到塑料杯中搅拌均匀,得到保护膜用超低粘丙烯酸酯压敏胶调胶配方,将该配方涂布于50μmpet膜上,胶膜厚度10μm,110

±

5℃下干燥2min后复合25μm离型膜得到编号为

③

的保护膜胶带。

[0046]

实施例4

[0047]

将52.82份溶剂装入有温度计、冷凝器、乳化槽的反应釜中,将17.1份丙烯酸异辛酯、23.5份甲基丙烯酸月桂酯、1.3份丙烯酸羟乙酯、1.8份醋酸乙烯酯、3.6份马来酸二异辛酯、0.7份丙烯酸功能单体按质量份混合均匀后加入反应釜,控制单体含量为30%-50%;向反应釜中通入氮气,溶解0.02份偶氮二异丁腈和0.1份过氧化苯甲酰组成的引发剂,将20%的引发剂溶液加入反应釜,开始搅拌加热,加热至接近回流温度反应90分钟,开始滴加60%的引发剂溶液,90分钟滴完,保温反应3h,然后将剩余20%的引发剂溶液,10分钟内滴完,继续保温3-5h,稀释至35%-45%固含量,得到淡黄色透明粘稠的丙烯酸酯压敏胶液体。

[0048]

调胶时,将74.7份上述超低粘丙烯酸酯压敏胶、0.37份异氰酸酯固化剂、24.93份乙酸乙酯溶剂加入到塑料杯中搅拌均匀,得到保护膜用超低粘丙烯酸酯压敏胶调胶配方,将该配方涂布于50μmpet膜上,胶膜厚度10μm,110

±

5℃下干燥2min后复合25μm离型膜得到编号为

①

的保护膜胶带。

[0049]

调胶时,将74.7份上述超低粘丙烯酸酯压敏胶、0.74份异氰酸酯固化剂、24.56份乙酸乙酯溶剂加入到塑料杯中搅拌均匀,得到保护膜用超低粘丙烯酸酯压敏胶调胶配方,将该配方涂布于50μmpet膜上,胶膜厚度10μm,110

±

5℃下干燥2min后复合25μm离型膜得到编号为

②

的保护膜胶带。

[0050]

调胶时,将74.7份上述超低粘丙烯酸酯压敏胶、1.48份异氰酸酯固化剂、23.82份乙酸乙酯溶剂加入到塑料杯中搅拌均匀,得到保护膜用超低粘丙烯酸酯压敏胶调胶配方,将该配方涂布于50μmpet膜上,胶膜厚度10μm,110

±

5℃下干燥2min后复合25μm离型膜得到编号为

③

的保护膜胶带。

[0051]

实施例5

[0052]

将52.82份溶剂装入有温度计、冷凝器、乳化槽的反应釜中,将17.1份丙烯酸异辛酯、22.6份甲基丙烯酸月桂酯、1.3份丙烯酸羟乙酯、1.8份醋酸乙烯酯、4.5份马来酸二异辛酯、0.7份丙烯酸功能单体按质量份混合均匀后加入反应釜,控制单体含量为30%-50%;向反应釜中通入氮气,溶解0.02份偶氮二异丁腈和0.1份过氧化苯甲酰组成的引发剂,将20%的引发剂溶液加入反应釜,开始搅拌加热,加热至接近回流温度反应90分钟,开始滴加60%的引发剂溶液,90分钟滴完,保温反应3h,然后将剩余20%的引发剂溶液,10分钟内滴完,继续保温3-5h,稀释至35%-45%固含量,得到淡黄色透明粘稠的丙烯酸酯压敏胶液体。

[0053]

调胶时,将74.7份上述超低粘丙烯酸酯压敏胶、0.37份异氰酸酯固化剂、24.93份乙酸乙酯溶剂加入到塑料杯中搅拌均匀,得到保护膜用超低粘丙烯酸酯压敏胶调胶配方,将该配方涂布于50μmpet膜上,胶膜厚度10μm,110

±

5℃下干燥2min后复合25μm离型膜得到编号为

①

的保护膜胶带。

[0054]

调胶时,将74.7份上述超低粘丙烯酸酯压敏胶、0.74份异氰酸酯固化剂、24.56份乙酸乙酯溶剂加入到塑料杯中搅拌均匀,得到保护膜用超低粘丙烯酸酯压敏胶调胶配方,将该配方涂布于50μmpet膜上,胶膜厚度10μm,110

±

5℃下干燥2min后复合25μm离型膜得到编号为

②

的保护膜胶带。

[0055]

调胶时,将74.7份上述超低粘丙烯酸酯压敏胶、1.48份异氰酸酯固化剂、23.82份乙酸乙酯溶剂加入到塑料杯中搅拌均匀,得到保护膜用超低粘丙烯酸酯压敏胶调胶配方,将该配方涂布于50μmpet膜上,胶膜厚度10μm,110

±

5℃下干燥2min后复合25μm离型膜得到编号为

③

的保护膜胶带。

[0056]

实施例6

[0057]

将52.82份溶剂装入有温度计、冷凝器、乳化槽的反应釜中,将17.1份丙烯酸异辛酯、21.7份甲基丙烯酸月桂酯、1.3份丙烯酸羟乙酯、1.8份醋酸乙烯酯、5.3份马来酸二异辛酯、0.7份丙烯酸功能单体按质量份混合均匀后加入反应釜,控制单体含量为30%-50%;向反应釜中通入氮气,溶解0.02份偶氮二异丁腈和0.1份过氧化苯甲酰组成的引发剂,将20%的引发剂溶液加入反应釜,开始搅拌加热,加热至接近回流温度反应90分钟,开始滴加60%的引发剂溶液,90分钟滴完,保温反应3h,然后将剩余20%的引发剂溶液,10分钟内滴完,继续保温3-5h,稀释至35%-45%固含量,得到淡黄色透明粘稠的丙烯酸酯压敏胶液体。

[0058]

调胶时,将74.7份上述超低粘丙烯酸酯压敏胶、0.37份异氰酸酯固化剂、24.93份乙酸乙酯溶剂加入到塑料杯中搅拌均匀,得到保护膜用超低粘丙烯酸酯压敏胶调胶配方,将该配方涂布于50μmpet膜上,胶膜厚度10μm,110

±

5℃下干燥2min后复合25μm离型膜得到编号为

①

的保护膜胶带。

[0059]

调胶时,将74.7份上述超低粘丙烯酸酯压敏胶、0.74份异氰酸酯固化剂、24.56份乙酸乙酯溶剂加入到塑料杯中搅拌均匀,得到保护膜用超低粘丙烯酸酯压敏胶调胶配方,将该配方涂布于50μmpet膜上,胶膜厚度10μm,110

±

5℃下干燥2min后复合25μm离型膜得到编号为

②

的保护膜胶带。

[0060]

调胶时,将74.7份上述超低粘丙烯酸酯压敏胶、1.48份异氰酸酯固化剂、23.82份乙酸乙酯溶剂加入到塑料杯中搅拌均匀,得到保护膜用超低粘丙烯酸酯压敏胶调胶配方,将该配方涂布于50μmpet膜上,胶膜厚度10μm,110

±

5℃下干燥2min后复合25μm离型膜得到编号为

③

的保护膜胶带。

[0061]

性能测试方法

[0062]

1黏度:按照gb/t 2794—2013《胶粘剂黏度的测定单圆筒旋转黏度计法》标准,采用电子数显旋转黏度计进行测定,测试温度为23

±

2℃。

[0063]

2180

°

剥离力:按照gb/t 2792—2014《胶粘带剥离强度的试验方法》标准,采用剥离力拉力测试机进行测定胶带宽度为25mm,采用25μm的pet基材层背贴作补强,剥离速率为300mm/min。

[0064]

3初粘性:按照gb/t 4852—2002《压敏胶粘带初粘性试验方法滚球法》标准,采用初粘性测定仪进行测定倾斜角为30

°

。

[0065]

4持粘性:按照gb/t 4851—2014标准进行测定。将粘贴压敏胶带的被粘试样垂直悬挂在试验架上,下挂规定质量的砝码,以一定时间被粘试样下滑的位移量或被粘试样完全脱离的时间来表征压敏胶的持粘性。

[0066]

5排气性:在无尘的环境下,轻轻撕开保护膜表面的离型膜,将其贴于表面光滑的黑色玻璃板上,观察其完合贴覆于玻璃板上的润湿速度、效果,并撕下测试样品,重复贴膜操作。排气性a+:自动排气面积达80%或以上,排气用时在1~10s,且排气后无气泡、白边、压痕、排气不完全的情况判定为a+;排气性a:自动排气面积达80%或以上,排气用时在10~20s,排气后有部分气泡、白边、压痕、排气不完全的情况判定为a;排气性a-:低于此指标判定为a-。

[0067]

表-超低粘丙烯酸酯压敏胶制得的保护膜胶带测试结果表

[0068][0069]

由测试结果可知,本发明制备的超低粘丙烯酸酯压敏胶、保护膜胶带具有初粘性好、超低的180

°

剥离力,耐温性好,后期稳定性好,用后易去除,无残胶和“鬼影”现象。

[0070]

以上对本发明的较佳实施例进行了具体说明,当然,本发明还可以采用与上述实施方式不同的形式,熟悉本领域的技术人员在不违背本发明精神的前提下所作的等同的变换或相应的改动,都应属于本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1