一种煤层气井用低伤害二氧化碳泡沫压裂液及其制备方法与流程

1.本发明涉及非常规煤层气开采技术领域,更具体地说涉及一种煤层气井用低伤害二氧化碳泡沫压裂液及其制备方法。

背景技术:

2.与常规储层相比,煤层对大分子物质吸附能力强,割理裂缝较发育。在压裂施工中使用线性胶/冻胶压裂液,会堵塞孔喉、阻碍甲烷解吸;使用低粘压裂液又会发生大量滤失,造成严重的储层损害。由于泡沫具有含水率低、储层损害低等优点,目前开始尝试将泡沫流体作为煤层气井用压裂液,根据罗明坤等人的研究,co2在与ch4的竞争吸附中占优,能促进吸附态ch4转变为游离态ch4,故以co2气体为内相的低伤害泡沫压裂液成为较为热门的研究方向。但目前co2泡沫压裂液的研制还存在以下难题:

3.1、低伤害co2泡沫的基本性能难以达到现场施工要求。由于co2气体溶于水呈酸性,一些具有稳泡效果的表面活性剂无法溶于弱酸性介质,导致泡沫体系稳泡性较差,无法满足现场施工的要求;目前的解决方式是通过向泡沫液相中加入天然聚合物(胍胶及其衍生物)或人工聚合物(丙烯酰胺类共聚物)来增加泡沫体系稳定性,但结合煤层地质特征分析,添加聚合物又会导致严重的储层损害。

4.2、低伤害co2泡沫的制备方法还不成熟。目前为了保证泡沫内相为纯粹的co2气体,实验需要在密闭的环境中进行,这种方法存在密闭容器体积固定,起泡空间受限,难以准确评价起泡性能,气液比及起泡程度难以精确控制,制备得到的泡沫无法取出进行后续评价实验等问题。

技术实现要素:

5.本发明克服了现有技术中的不足,低伤害co2泡沫的泡沫体系稳泡性较差,难以达到现场施工要求,低伤害co2泡沫的制备方法还不成熟,提供了一种煤层气井用低伤害二氧化碳泡沫压裂液及其制备方法,本发明制备得到的压裂液中不含高分子聚合物,对煤层损害较低,气相为co2气体,能够促进吸附态甲烷解吸,具备较高的起泡性能、稳泡性能、煤粉分散性能和黏土防膨性能,满足现场施工要求。

6.本发明的目的通过下述技术方案予以实现。

7.一种煤层气井用低伤害二氧化碳泡沫压裂液,由起泡剂、稳泡剂、黏土稳定剂和水组成,其中,各个组份在泡沫压裂液中的质量百分数如下:

[0008][0009]

泡沫压裂液中各个组份的质量百分数如下:

[0010][0011]

起泡剂采用a-烯烃磺酸钠、十二烷基硫酸钠、十二烷基磺酸钠、十二烷基苯磺酸钠或者十二烷基聚氧乙烯醚硫酸钠。

[0012]

稳泡剂采用月桂酸二乙醇胺、烷基糖苷、十二烷基胺聚氧乙烯醚、十二烷基酚聚氧乙烯醚或者月桂醇聚氧乙烯醚。

[0013]

黏土稳定剂采用氯化钠、氯化钾中的一种或者二者的混合物,其中,混合物中氯化钠和氯化钾的质量比为0:1或者1:1。

[0014]

一种煤层气井用低伤害二氧化碳泡沫压裂液的制备方法,按照下述步骤:

[0015]

步骤1,向水中加入起泡剂、稳泡剂和黏土稳定剂,搅拌至完全溶解后得到基液,其中,各个组份在基液中的质量百分数如下,起泡剂为0.20-0.60%,稳泡剂为0.40-1.00%,黏土稳定剂为0.80-1.10%,水为97.30-98.60%;

[0016]

步骤2,将步骤1制备得到的基液置于带有搅拌器的起泡器内,将起泡器的敞口用密封塞进行密封,利用输气软管贯穿起泡器的密封塞,输气软管的进气端口与液态二氧化碳储罐相连,输气软管的出气端口伸入起泡器内,且输气软管的出气端口位于基液的液面以下;

[0017]

步骤3,以4-6l/min的速度向起泡器内通入co2气体10-15min,以排出基液中溶解的空气,并增加co2在泡沫基液中的溶解量;

[0018]

步骤4,上提输气软管的出气端口至基液液面上方1-2cm处,再以8-12l/min的速度向起泡器内通入co2气体5-8min,以排除起泡器上部空间内的空气;

[0019]

步骤5,将输气软管的出气端口提升至起泡器的密封塞位置处,再以12-16l/min的速度向起泡器内持续通入co2气体,开启搅拌器以6000-10000r/min的转速搅拌1-5min起泡,最终得到co2泡沫压裂液。

[0020]

在步骤1中,各个组份在基液中的质量百分数如下,起泡剂为0.40-0.50%,稳泡剂为0.46-0.90%,黏土稳定剂为1.00%,水为97.60-98.14%,其中,起泡剂采用a-烯烃磺酸钠、十二烷基硫酸钠、十二烷基磺酸钠、十二烷基苯磺酸钠或者十二烷基聚氧乙烯醚硫酸钠,稳泡剂采用月桂酸二乙醇胺、烷基糖苷、十二烷基胺聚氧乙烯醚、十二烷基酚聚氧乙烯醚或者月桂醇聚氧乙烯醚,黏土稳定剂采用氯化钠、氯化钾中的一种或者二者的混合物,其中,混合物中氯化钠和氯化钾的质量比为0:1或者1:1。

[0021]

在步骤3中,以5l/min的速度向起泡器内通入co2气体10min。

[0022]

在步骤4中,上提输气软管的出气端口至基液液面上方1cm处,再以10l/min的速度向起泡器内通入co2气体5min。

[0023]

在步骤5中,以15l/min的速度向起泡器内持续通入co2气体,开启搅拌器以7000-9000r/min的转速搅拌1-3min起泡。

[0024]

本发明的有益效果为:本发明的泡沫压裂液中不含高分子聚合物,仅通过表面活性剂增强气液界面强度和液膜强度,达到提高泡沫稳定性的目的,不会发生高分子聚合物

堵塞孔喉或阻碍甲烷解吸的现象,所以对煤层损害较低;本发明的泡沫压裂液中气相为co2气体,co2在与ch4的竞争吸附中占优势,更易在煤基质表面吸附,使用本发明的泡沫压裂液进行压裂施工时,会向煤层中注入大量co2气体,进而促进吸附态ch4解吸,提高煤层气井产量;本发明的泡沫压裂液具备较高的起泡性能、稳泡性能、煤粉分散性能和黏土防膨性能,可以满足现场施工的要求,是一种适用于煤层气井的co2泡沫压裂液;本发明提供的泡沫制备方法,是在非密闭条件下进行的,具有操作简单、起泡效果好、结果重现性强等优点,且可以在不破坏泡沫结构的基础上,快速取出并进行后续评价实验。

附图说明

[0025]

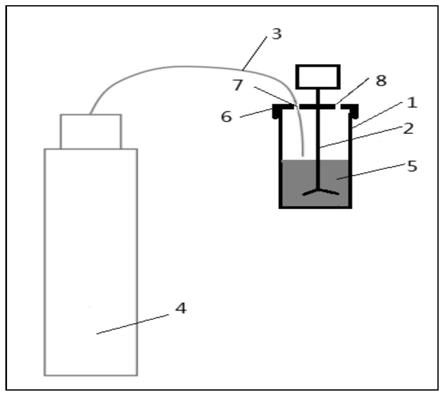

图1是本发明提供的低伤害二氧化碳泡沫压裂液的制备装置结构示意图,其中,1为起泡器,2为搅拌器,3为输气软管,4为液态二氧化碳储罐,5为基液,6为密封塞,7为密封塞开口,8为排气口;

[0026]

图2是本发明提供的低伤害二氧化碳泡沫压裂液的黏土防膨性能实验示意图;

[0027]

图3是本发明提供的低伤害二氧化碳泡沫压裂液的煤粉自由润湿实验示意图;

[0028]

图4是本发明提供的低伤害二氧化碳泡沫压裂液的煤粉悬浮实验示意图;

[0029]

图5是本发明提供的低伤害二氧化碳泡沫压裂液的储层损害性能实验示意图。

具体实施方式

[0030]

下面通过具体的实施例对本发明的技术方案作进一步的说明。

[0031]

实施例1

[0032]

步骤1,0.40%的十二烷基聚氧乙烯醚硫酸钠,0.30%的烷基糖苷,0.60%的月桂酸二乙醇胺,1.00%的氯化钾以及97.70%的水,搅拌至完全溶解后得到基液1;

[0033]

步骤2,将步骤1制备得到的基液1置于带有搅拌器2的起泡器1内,将起泡器1的敞口用密封塞6进行密封,利用输气软管3贯穿起泡器1的密封塞6,输气软管3的进气端口与液态二氧化碳储罐4相连,输气软管3的出气端口伸入起泡器1内,且输气软管3的出气端口位于基液1的液面以下;

[0034]

步骤3,以4l/min的速度向起泡器1内通入co2气体10min,以排出基液1中溶解的空气,并增加co2在泡沫基液中的溶解量;

[0035]

步骤4,上提输气软管3的出气端口至基液1液面上方1cm处,再以8l/min的速度向起泡器1内通入co2气体5min,以排除起泡器1上部空间内的空气;

[0036]

步骤5,将输气软管3的出气端口提升至起泡器1的密封塞6位置处,再以12l/min的速度向起泡器1内持续通入co2气体,开启搅拌器2以7000r/min的转速搅拌3min起泡,最终得到co2泡沫压裂液。

[0037]

实施例2

[0038]

步骤1,0.40%的十二烷基聚氧乙烯醚硫酸钠,0.06%的十二烷基胺聚氧乙烯醚,0.40%的月桂酸二乙醇胺,1.00%的氯化钾以及98.14%的水,搅拌至完全溶解后得到基液1;

[0039]

步骤2,将步骤1制备得到的基液1置于带有搅拌器2的起泡器1内,将起泡器1的敞口用密封塞6进行密封,利用输气软管3贯穿起泡器1的密封塞6,输气软管3的进气端口与液

态二氧化碳储罐4相连,输气软管3的出气端口伸入起泡器1内,且输气软管3的出气端口位于基液1的液面以下;

[0040]

步骤3,以6l/min的速度向起泡器1内通入co2气体15min,以排出基液1中溶解的空气,并增加co2在泡沫基液中的溶解量;

[0041]

步骤4,上提输气软管3的出气端口至基液1液面上方2cm处,再以12l/min的速度向起泡器1内通入co2气体8min,以排除起泡器1上部空间内的空气;

[0042]

步骤5,将输气软管3的出气端口提升至起泡器1的密封塞6位置处,再以16l/min的速度向起泡器1内持续通入co2气体,开启搅拌器2以8000r/min的转速搅拌2min起泡,最终得到co2泡沫压裂液。

[0043]

实施例3

[0044]

步骤1,0.40%的十二烷基聚氧乙烯醚硫酸钠,0.10%的a-烯烃磺酸钠,0.30%的烷基糖苷,0.60%的月桂酸二乙醇胺,0.5%的氯化钾,0.50%氯化钠以及97.60%的水,搅拌至完全溶解后得到基液1;

[0045]

步骤2,将步骤1制备得到的基液1置于带有搅拌器2的起泡器1内,将起泡器1的敞口用密封塞6进行密封,利用输气软管3贯穿起泡器1的密封塞6,输气软管3的进气端口与液态二氧化碳储罐4相连,输气软管3的出气端口伸入起泡器1内,且输气软管3的出气端口位于基液1的液面以下;

[0046]

步骤3,以5l/min的速度向起泡器1内通入co2气体12min,以排出基液1中溶解的空气,并增加co2在泡沫基液中的溶解量;

[0047]

步骤4,上提输气软管3的出气端口至基液1液面上方1cm处,再以10l/min的速度向起泡器1内通入co2气体6min,以排除起泡器1上部空间内的空气;

[0048]

步骤5,将输气软管3的出气端口提升至起泡器1的密封塞6位置处,再以15l/min的速度向起泡器1内持续通入co2气体,开启搅拌器2以7000r/min的转速搅拌3min起泡,最终得到co2泡沫压裂液。

[0049]

实施例4

[0050]

步骤1,0.50%的十二烷基聚氧乙烯醚硫酸钠,0.30%的烷基糖苷,0.60%的月桂酸二乙醇胺,0.5%的氯化钾,0.50%氯化钠以及97.60%的水,搅拌至完全溶解后得到基液1;

[0051]

步骤2,将步骤1制备得到的基液1置于带有搅拌器2的起泡器1内,将起泡器1的敞口用密封塞6进行密封,利用输气软管3贯穿起泡器1的密封塞6,输气软管3的进气端口与液态二氧化碳储罐4相连,输气软管3的出气端口伸入起泡器1内,且输气软管3的出气端口位于基液1的液面以下;

[0052]

步骤3,以5l/min的速度向起泡器1内通入co2气体10min,以排出基液1中溶解的空气,并增加co2在泡沫基液中的溶解量;

[0053]

步骤4,上提输气软管3的出气端口至基液1液面上方1cm处,再以10l/min的速度向起泡器1内通入co2气体5min,以排除起泡器1上部空间内的空气;

[0054]

步骤5,将输气软管3的出气端口提升至起泡器1的密封塞6位置处,再以15l/min的速度向起泡器1内持续通入co2气体,开启搅拌器2以9000r/min的转速搅拌1min起泡,最终得到co2泡沫压裂液。

[0055]

实施例5

[0056]

步骤1,0.50%的十二烷基聚氧乙烯醚硫酸钠,0.06%的十二烷基胺聚氧乙烯醚,0.40%的月桂酸二乙醇胺,0.50%的氯化钾,0.50%氯化钠以及98.04%的水,搅拌至完全溶解后得到基液1;

[0057]

步骤2,将步骤1制备得到的基液1置于带有搅拌器2的起泡器1内,将起泡器1的敞口用密封塞6进行密封,利用输气软管3贯穿起泡器1的密封塞6,输气软管3的进气端口与液态二氧化碳储罐4相连,输气软管3的出气端口伸入起泡器1内,且输气软管3的出气端口位于基液1的液面以下;

[0058]

步骤3,以5l/min的速度向起泡器1内通入co2气体10min,以排出基液1中溶解的空气,并增加co2在泡沫基液中的溶解量;

[0059]

步骤4,上提输气软管3的出气端口至基液1液面上方1cm处,再以10l/min的速度向起泡器1内通入co2气体5min,以排除起泡器1上部空间内的空气;

[0060]

步骤5,将输气软管3的出气端口提升至起泡器1的密封塞6位置处,再以15l/min的速度向起泡器1内持续通入co2气体,开启搅拌器2以8000r/min的转速搅拌2min起泡,最终得到co2泡沫压裂液。

[0061]

试验实施例

[0062]

在常温常压下,将实施例1-5制备得到的低伤害co2泡沫压裂液倒入量筒并按下秒表计时,读取此时量筒内泡沫压裂液体积并计算泡沫质量;当量筒内析出液体体积达到50ml时,计此时秒表读数为泡沫半衰期。实施例1-5制备得到的低伤害co2泡沫压裂液起泡体积、泡沫质量、半衰期数据如表1所示。

[0063]

表1煤层气井用低伤害co2泡沫压裂液的各项指标检测数据

[0064][0065]

从表1可以看出,本发明实施例1-5制备得到的低伤害co2泡沫压裂液,在常温常压下泡沫半衰期超过1300s,泡沫质量超过65%,即低伤害co2泡沫压裂液能够用于煤层改造。

[0066]

应用实施例

[0067]

按质量百分数计,配制100ml的煤层气井用低伤害co2泡沫压裂液,包括0.40%的十二烷基聚氧乙烯醚硫酸钠,0.06%的十二烷基胺聚氧乙烯醚,0.40%的月桂酸二乙醇胺,0.50%的氯化钾,0.50%氯化钠以及98.14%的水。

[0068]

本发明提供的低伤害co2泡沫压裂液的黏土防膨性能评价如下:

[0069]

实验背景:煤岩组分中含有黏土矿物成分,粘土矿物会吸水膨胀,从而导致煤岩的孔喉变小,渗透率变低。但是煤岩处于地下状态时无法很好地观察到它膨胀的特性,所以选取粒径在100目及以上的煤粉进行黏土膨胀性实验。

[0070]

实验方法:称取0.5g煤粉,装入离心管中,并向离心管内加入10ml蒸馏水、煤油及泡沫压裂液;摇晃离心管,使离心管中的煤粉完全润湿,静置2h;放入自平衡离心机,以

1500r/min的转速离心15min;读取煤粉在泡沫压裂液中的体积v1、读取煤粉在蒸馏水中的体积v2、读取煤粉在煤油中的体积v3;防膨率按如下公式计算:

[0071]

实验结果:如图2所示,泡沫压裂液处理后煤粉的膨胀体积为0.87cm3,泡沫压裂液的防膨率为93.38%。

[0072]

本发明制备得到的低伤害co2泡沫压裂液的煤粉分散性能评价如下:

[0073]

实验背景:当煤粉进入割理裂缝后,会在重力和范德华力的共同作用下,团聚沉降堵塞孔喉,或在井筒内沉降堆积,阻碍气体的举升。所以需要入井液具备分散能力,使煤粉不易凝结成团,这样才能被流体携带运移,有效排出井筒。

[0074]

实验方法:在比色管中加入25ml泡沫压裂液,再加入2.5g模拟井下煤粉(表2);加入煤粉时按下秒表计时,并观察煤粉在待测液体中自由润湿的情况;将比色管内的泡沫压裂液及煤粉充分摇匀;充分摇匀后开始计时,并观察比色管中煤粉分散沉降情况,如表2所示。

[0075]

表2模拟井下煤粉配比表

[0076]

煤粉粒度(μm)》1000830~1000380~830250~380180~250150~180《150百分比(%)0.31.51.42.051.0014.329.5

[0077]

实验结果:如图3、4所示,将煤粉倒入泡沫压裂液中自由润湿,27秒后均匀分散在基液中,自由润湿速度较快;将泡沫基液与模拟井下煤粉充分摇匀,25h5min39s后,泡沫压裂液中的煤粉大部分还处于分散状,煤粉悬浮能力较强。综合煤粉在泡沫压裂液中的自由润湿速度和悬浮时间,说明本发明提供的低伤害co2泡沫压裂液具有良好的煤粉分散能力。

[0078]

本发明制备得到的低伤害co2泡沫压裂液的储层损害性能评价如下:

[0079]

实验背景:由于煤层储层物性较为特殊,具有低孔低渗且较易吸附大分子物质的特征,所以在现场压裂施工中,常会出现压裂液对储层造成严重损害的现象,极大影响储层改造效果。为保证本发明提供的co2泡沫压裂液对煤层损害率满足现场施工需求,需要进行储层损害性能评价。

[0080]

实验过程:先将岩心饱和地层水后,低温烘干24小时,正驱做气测渗透率k1;将岩心用泡沫压裂液饱和后,正驱测试气测渗透率k2;使用地层水饱和24小时后,低温烘干24小时,正驱做气测渗透率k3;使用地层水继续饱和48小时后,低温烘干24小时,正驱做气测渗透率k4;根据公式d=(k

2-4

-k1)/k1×

100%可计算经过不同阶段处理后的煤心伤害率。

[0081]

实验结果:如图5所示,本发明提供的低伤害co2泡沫压裂液对煤层气相渗透率的损害为18.65%;地层水饱和冲洗24h后,基液对煤层气相渗透率的损害降低至12.69%;地层水饱和冲洗48h后,基液对煤层气相渗透率的损害降低至-23.88%。

[0082]

综上所述,本发明提供的煤层气井用低伤害co2泡沫压裂液具有较好的起泡性能、泡沫稳定性能、煤粉分散性能、低储层损害性能,能够满足现场施工需求,对煤层的压裂改造具有极其重要的意义。

[0083]

以上对本发明做了示例性的描述,应该说明的是,在不脱离本发明的核心的情况下,任何简单的变形、修改或者其他本领域技术人员能够不花费创造性劳动的等同替换均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1