水性聚氨酯乳液及制备方法、涂层溶液、PVC功能膜与流程

水性聚氨酯乳液及制备方法、涂层溶液、pvc功能膜

技术领域

[0001]

本发明属于涂层技术领域,具体涉及一种水性聚氨酯乳液及制备方法、涂层溶液、pvc功能膜。

背景技术:

[0002]

pvc高光耐刮耐污功能膜主要在家具、家装的表层贴面等领域应用。普通pvc装饰膜存在易划伤,光泽度不够,表面被圆珠笔、记号笔等物品弄脏后清洗不掉的缺点。市场上的产品通过油性涂层紫外光固化达到高光、耐刮、耐污的效果,但是在吸塑过程中弯曲部位会形成材料开裂的现象;而中弯曲部位表面的水性涂层很难具备高光、耐刮特性,且没有耐污性能。

技术实现要素:

[0003]

本发明提供了一种水性聚氨酯乳液及制备方法、涂层溶液、pvc功能膜。

[0004]

为了解决上述技术问题,本发明提供了一种水性聚氨酯乳液的制备方法,包括:预聚,即聚碳酸酯多元醇与异佛尔酮二异氰酸酯形成预聚体;回流反应;中和反应;分散乳化;扩链反应;冷却,制成水性聚氨酯乳液。

[0005]

第二方面,本发明还提供了一种水性聚氨酯乳液,包括以下原料:聚碳酸酯多元醇、异佛尔酮二异氰酸酯、改性氟材料。

[0006]

第三方面,本发明还提供了一种涂层溶液,包括以下质量份数的原料:水性聚氨酯乳液45~50份;交联剂3~4份;消泡剂0.5~1份;润湿剂0.5~1份;催干剂0.2~5份;以及溶剂40~45份。

[0007]

第四方面,本发明还提供了一种涂层溶液的合成方法,包括:将水性聚氨酯乳液、润湿剂、消泡剂依次加入并进行搅拌混合;加入催干剂,并提高搅拌转速;加入交联剂和溶剂,并降低搅拌转速;过滤,得涂层溶液。

[0008]

第五方面,本发明还提供了一种pvc功能膜,包括:底材、位于底材表面的功能涂层。

[0009]

第六方面,本发明还提供了一种喷涂工艺,包括:将涂层溶液通过微凹涂布头喷涂至底材表面,并保持湿胶涂布量在35~45g/

㎡

之间;在55~65℃之间烘干。

[0010]

本发明的有益效果是,本发明的水性聚氨酯乳液及制备方法、涂层溶液、合成方法、功能膜、喷涂工艺通过预聚、回流反应、中和反应、分散乳化、扩链反应、冷却,将聚碳酸酯多元醇、异佛尔酮二异氰酸酯、改性氟材料制成水性聚氨酯乳液,具有耐磨、韧性、光泽度高、不易黄变、耐污性能的优点,可用于塑封或制成拥有耐刮、耐污、高光等效果的pvc功能膜,应用在家具、家装表层贴面上,有效解决环保问题,提高产品的合格率、降低整体成本。

[0011]

本发明的其他特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点在说明书、附图中所特别指出的结构来实现和获得。

[0012]

为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

[0013]

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0014]

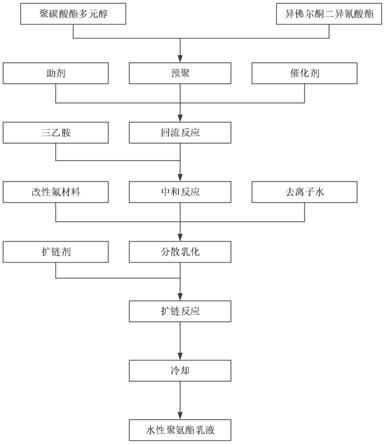

图1是本发明的水性聚氨酯乳液的制备工艺流程图;

[0015]

图2是本发明的涂层溶液的制备工艺流程图。

具体实施方式

[0016]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0017]

第一部分:阐述具体技术方案

[0018]

针对现有技术的水性涂层很难具备高光、耐刮、耐污性能的缺点,尤其在吸塑过程中导致弯曲部位形成材料开裂的现象。见图1,本发明提供了一种水性聚氨酯乳液的制备方法,包括:预聚,即聚碳酸酯多元醇与异佛尔酮二异氰酸酯形成预聚体;回流反应;中和反应;分散乳化;扩链反应;冷却,制成水性聚氨酯乳液。

[0019]

作为预聚的一种可选的实施方式。

[0020]

在常温常压下将聚碳酸酯多元醇和异佛尔酮二异氰酸酯按照摩尔比1:1.2~1.5的配比用泵送入聚氨酯树脂反应釜,开启搅拌装置搅拌物料,使聚碳酸酯多元醇与异佛尔酮二异氰酸酯形成预聚体。

[0021]

可选的,所述聚碳酸酯多元醇的分子通式为(n=6~9);其中ho-r-oh例如但不限于1,4-丁二醇(bdo)、1,6-己二醇(hdo)、一缩二乙二醇、1,5-己二醇、二缩三乙二醇和低分子量聚酯二醇等,具有耐刮性能优异,韧性好,光泽度高等优点。

[0022]

可选的,所述异佛尔酮二异氰酸酯的分子式为

[0023]

作为回流反应的一种可选的实施方式。

[0024]

所述回流反应包括:在预聚体中加入助剂、催化剂,在60℃的条件下回流反应3~5小时;其中所述助剂包括丁二醇和流变助剂:所述催化剂包括:二月桂酸二丁基锡;可以提高纯度,使反应程度更高,降低小分子单体含量。

[0025]

作为中和反应的一种可选的实施方式。

[0026]

所述中和反应包括:测异氰酸根含量达规定值(一般小于0.5

‰

)时,将回流反应的产物降温到30℃~40℃之间;转入高速分散机中,并加入三乙胺进行中和。可以调整ph值,呈弱碱性。

[0027]

作为分散乳化的一种可选的实施方式。

[0028]

所述分散乳化包括:在低温下(15

±

5℃)加入改性氟材料分散,再加入去离子水乳化,使改性氟材料和聚氨酯粒子更好的分散于水中;其中所述改性氟材料的分子式为为带羟基的改性氟材料。

[0029]

由于常规氟材料(如聚四氟乙烯ptfe、聚偏二氟乙烯pvdf、氟烯烃-乙烯基醚共聚物feve等)具有较好的疏水性,导致其与水不能很好的相容,进而会影响合成树脂,因此很难用于本案中的分散乳化。与常规氟材料的相比,本案对氟材料进行改性,使其具有较低的表面能和极小的摩擦系数,与水性聚氨酯主体的相容性好。

[0030]

具体的分散乳化过程如下:在高速搅拌的同时加入改性氟材料,1.5小时以后再加入去离子水乳化,使预聚体在剪切力作用下分散于水。分散过程必须在低温下进行,以降低-nco与水的反应活性。

[0031]

作为扩链反应的一种可选的实施方式。

[0032]

所述扩链反应包括:加入扩链剂,以使分散乳化的产物生成高分子量的水性聚氨酯;其中所述扩链剂包括乙二胺、二羟甲基丁酸中的至少一种。反应活性高的乙二胺、二羟甲基丁酸在水中进行扩链,可以快速促进链增长反应,生成高分子量的水性聚氨酯。

[0033]

作为冷却的一种可选的实施方式。

[0034]

当聚合物达到一定粘度(一般粘度范围为20-50cps)后向夹套中通入冷却水冷却物料到40℃,开启氮气控制阀向反应釜内通入氮气(0.3mpa),打开釜底阀门,将物料通过不锈钢滤网过滤杂质后压入200kg塑料桶内,得到水性聚氨酯乳液。

[0035]

本案中,水性聚氨酯乳液的制备方法还需要结合对应的生产设备控制以下制备工艺条件:

[0036]

(1)液体物料确保管道密闭输送。

[0037]

(2)聚酯多元醇配套导热油、冷却水盘管;聚氨酯树脂反应釜配备夹套,可通入蒸汽、冷却水,温度通过dcs控制,当温度达不到设定值时,打开蒸汽阀加热,当温度过高时,蒸汽入口的阀门关闭,冷却水阀门打开对反应釜降温。

[0038]

(3)氮气流量手动控制,需有氮气流量计计量。

[0039]

(4)聚酯多元醇的质量控制使用氮气氛围,防止氧化反应。

[0040]

(5)反应釜上设置冷凝器,冷凝器有排放管与接收桶连接,保证制备过程中的废气收集处理。

[0041]

(6)聚酯多元醇直接通过管道输送入罐储存待用,成品包装压料使用n2。

[0042]

进一步,本发明还提供了一种水性聚氨酯乳液,包括以下原料:聚碳酸酯多元醇、异佛尔酮二异氰酸酯、改性氟材料。

[0043]

各原料可以通过上述水性聚氨酯乳液的制备方法,并结合扩链剂、助剂、催化剂等

制备成水性聚氨酯乳液。各组分的用量及添加过程可以参见水性聚氨酯乳液的制备方法中的相关描述。

[0044]

进一步,本发明还提供了一种涂层溶液,包括以下质量份数的原料:水性聚氨酯乳液45~50份;交联剂3~4份;消泡剂0.5~1份;润湿剂0.5~1份;催干剂0.2~5份;以及溶剂(例如去离子水)40~45份。

[0045]

可选的,所述涂层溶液包括以下质量份数的原料:水性聚氨酯乳液48份;交联剂3.5份;消泡剂0.8份;润湿剂0.7份;催干剂2份;以及溶剂45份。

[0046]

进一步,见图2,本发明还提供了一种涂层溶液的合成方法,包括:将水性聚氨酯乳液、润湿剂、消泡剂依次加入并进行搅拌混合;加入催干剂,并提高搅拌转速;加入交联剂和溶剂,并降低搅拌转速;过滤,得涂层溶液。具体的,在加入催干剂时,可以提高搅拌转速至2000r/min,有利于混合料的分散,更均匀;在加入交联剂和溶剂后,可以降低搅拌转速至200r/min,防止加水起泡太多。

[0047]

进一步,本发明还提供了一种pvc功能膜,包括:底材、位于底材表面的功能涂层。

[0048]

可选的,所述底材例如但不限于pvc硬质透明膜,厚度在0.06~0.07mm之间。

[0049]

进一步,本发明还提供了一种喷涂工艺,包括:将涂层溶液通过微凹涂布头喷涂至底材表面,并保持湿胶涂布量在35~45g/

㎡

之间;在55~65℃之间烘干。

[0050]

具体的,将上述涂层溶液通过微凹涂布头喷涂至底材的表面,涂布量湿胶在35~45g/

㎡

之间;将喷涂好的底材通过15组6米的烘箱进行烘干,温度控制在55~65℃之间,速率35m/min。

[0051]

第二部分:列举部分实施例

[0052]

实施例1

[0053]

(1)制备水性聚氨酯乳液

[0054]

常温常压下将聚碳酸酯多元醇和异佛尔酮二异氰酸酯按照摩尔比1:1.2的配比用泵送入聚氨酯树脂反应釜,开启搅拌装置搅拌物料。在预聚体中加入助剂、催化剂等,在60℃的条件下回流反应3.5小时。测异氰酸根含量达规定值时,降温到38

±

2℃之间,转入高速分散机,中速加入三乙胺中和。高速搅拌同时加入改性氟材料,1.5小时以后再加入去离子水乳化,使预聚体在剪切力作用下分散于水。分散过程必须在低温下进行,以降低-nco与水反应活性,参与反应的水相当于扩链剂,再用反应活性高的乙二胺、二羟甲基丁酸在水中进行扩链,以快速促进链增长反应,生成高分子量的水性聚氨酯。当聚合物达到一定粘度后向夹套中通入冷却水冷却物料到40℃,开启氮气控制阀向反应釜内通入氮气(0.3mpa),打开釜底阀门,将物料通过不锈钢滤网过滤杂质后压入200kg塑料桶内包装,制得成品水性聚氨酯乳液。

[0055]

(2)制备涂层溶液

[0056]

将水性聚氨酯乳液50份、润湿剂0.8份、消泡剂0.8份依次加入并进行搅拌混合;加入催干剂0.4份,并提高搅拌转速;加入交联剂3份和溶剂45份,并降低搅拌转速;过滤,得涂层溶液。

[0057]

(3)喷涂

[0058]

将涂层溶液通过微凹涂布头喷涂至底材表面,并保持湿胶涂布量在35g/

㎡

;在55℃-60℃之间烘干,得到pvc功能膜。

[0059]

实施例2

[0060]

(1)制备水性聚氨酯乳液

[0061]

常温常压下将聚碳酸酯多元醇和异佛尔酮二异氰酸酯按照摩尔比1:1.5的配比用泵送入聚氨酯树脂反应釜,开启搅拌装置搅拌物料。在预聚体中加入助剂、催化剂等,在60℃的条件下回流反应5小时。测异氰酸根含量达规定值时,降温到32

±

2℃之间,转入高速分散机,中速加入三乙胺中和。高速搅拌同时加入改性氟材料,1.5小时以后再加入去离子水乳化,使预聚体在剪切力作用下分散于水。分散过程必须在低温下进行,以降低-nco与水反应活性,参与反应的水相当于扩链剂,再用反应活性高的乙二胺、二羟甲基丁酸在水中进行扩链,以快速促进链增长反应,生成高分子量的水性聚氨酯。当聚合物达到一定粘度后向夹套中通入冷却水冷却物料到40℃,开启氮气控制阀向反应釜内通入氮气(0.3mpa),打开釜底阀门,将物料通过不锈钢滤网过滤杂质后压入200kg塑料桶内包装,制得成品水性聚氨酯乳液。

[0062]

(2)制备涂层溶液

[0063]

将水性聚氨酯乳液50份、润湿剂1份、消泡剂1份依次加入并进行搅拌混合;加入催干剂4份,并提高搅拌转速;加入交联剂4份和溶剂40份,并降低搅拌转速;过滤,得涂层溶液。

[0064]

(3)喷涂

[0065]

将涂层溶液通过微凹涂布头喷涂至底材表面,并保持湿胶涂布量在45g/

㎡

;在60℃-65℃之间烘干,得到pvc功能膜。

[0066]

实施例3

[0067]

(1)制备水性聚氨酯乳液

[0068]

常温常压下将聚碳酸酯多元醇和异佛尔酮二异氰酸酯按照摩尔比1:1.3的配比用泵送入聚氨酯树脂反应釜,开启搅拌装置搅拌物料。在预聚体中加入助剂、催化剂等,在60℃的条件下回流反应4小时。测异氰酸根含量达规定值时,降温到36

±

2℃之间,转入高速分散机,中速加入三乙胺中和。高速搅拌同时加入改性氟材料,1.5小时以后再加入去离子水乳化,使预聚体在剪切力作用下分散于水。分散过程必须在低温下进行,以降低-nco与水反应活性,参与反应的水相当于扩链剂,再用反应活性高的乙二胺、二羟甲基丁酸在水中进行扩链,以快速促进链增长反应,生成高分子量的水性聚氨酯。当聚合物达到一定粘度后向夹套中通入冷却水冷却物料到40℃,开启氮气控制阀向反应釜内通入氮气(0.3mpa),打开釜底阀门,将物料通过不锈钢滤网过滤杂质后压入200kg塑料桶内包装,制得成品水性聚氨酯乳液。

[0069]

(2)制备涂层溶液

[0070]

将水性聚氨酯乳液49份、润湿剂0.8份、消泡剂0.7份依次加入并进行搅拌混合;加入催干剂1份,并提高搅拌转速;加入交联剂3.5份和溶剂45份,并降低搅拌转速;过滤,得涂层溶液。

[0071]

(3)喷涂

[0072]

将涂层溶液通过微凹涂布头喷涂至底材表面,并保持湿胶涂布量在38g/

㎡

;在56℃-61℃之间烘干,得到pvc功能膜。

[0073]

实施例4

[0074]

(1)制备水性聚氨酯乳液

[0075]

常温常压下将聚碳酸酯多元醇和异佛尔酮二异氰酸酯按照摩尔比1:1.4的配比用泵送入聚氨酯树脂反应釜,开启搅拌装置搅拌物料在预聚体中加入助剂、催化剂等,在60℃的条件下回流反应4.5小时。测异氰酸根含量达规定值时,降温到34

±

2℃之间,转入高速分散机,中速加入三乙胺中和。高速搅拌同时加入改性氟材料,1.5小时以后再加入去离子水乳化,使预聚体在剪切力作用下分散于水。分散过程必须在低温下进行,以降低-nco与水反应活性,参与反应的水相当于扩链剂,再用反应活性高的乙二胺、二羟甲基丁酸在水中进行扩链,以快速促进链增长反应,生成高分子量的水性聚氨酯。当聚合物达到一定粘度后向夹套中通入冷却水冷却物料到40℃,开启氮气控制阀向反应釜内通入氮气(0.3mpa),打开釜底阀门,将物料通过不锈钢滤网过滤杂质后压入200kg塑料桶内包装,制得成品水性聚氨酯乳液。

[0076]

(2)制备涂层溶液

[0077]

将水性聚氨酯乳液48份、润湿剂0.9份、消泡剂0.9份依次加入并进行搅拌混合;加入催干剂2.4份,并提高搅拌转速;加入交联剂3.8份和溶剂44份,并降低搅拌转速;过滤,得涂层溶液。

[0078]

(3)喷涂

[0079]

将涂层溶液通过微凹涂布头喷涂至底材表面,并保持湿胶涂布量在42g/

㎡

;在58℃-63℃之间烘干,得到pvc功能膜。

[0080]

对比例1

[0081]

(1)制备水性聚氨酯乳液

[0082]

常温常压下将聚碳酸酯多元醇和异佛尔酮二异氰酸酯按照摩尔比1:1.2的配比用泵送入聚氨酯树脂反应釜,开启搅拌装置搅拌物料。在预聚体中加入助剂、催化剂等,在60℃的条件下回流反应3.5小时。测异氰酸根含量达规定值时,降温到38

±

2℃之间,转入高速分散机,中速加入三乙胺中和。高速搅拌同时加入常规氟材料(如聚四氟乙烯ptfe),1.5小时以后再加入去离子水乳化,使预聚体在剪切力作用下分散于水。分散过程必须在低温下进行,以降低-nco与水反应活性,参与反应的水相当于扩链剂,再用反应活性高的乙二胺、二羟甲基丁酸在水中进行扩链,以快速促进链增长反应,生成高分子量的水性聚氨酯。当聚合物达到一定粘度后向夹套中通入冷却水冷却物料到40℃,开启氮气控制阀向反应釜内通入氮气(0.3mpa),打开釜底阀门,将物料通过不锈钢滤网过滤杂质后压入200kg塑料桶内包装,制得成品水性聚氨酯乳液。

[0083]

(2)制备涂层溶液

[0084]

将水性聚氨酯乳液50份、润湿剂0.8份、消泡剂0.8份依次加入并进行搅拌混合;加入催干剂0.4份,并提高搅拌转速;加入交联剂3份和溶剂45份,并降低搅拌转速;过滤,得涂层溶液。

[0085]

(3)喷涂

[0086]

将涂层溶液通过微凹涂布头喷涂至底材表面,并保持湿胶涂布量在35g/

㎡

;在55℃-60℃之间烘干,得到pvc功能膜。

[0087]

对比例2

[0088]

根据cn101033287a公开的技术方案制备水性聚氨酯树脂。具体如下:

[0089]

(1)将聚酯多元醇a1、聚醚多元醇a2、二元氟醇b1与有机多异氰酸酯c1在二月桂酸二丁基锡催化剂存在下,于70~80℃反应2~4小时;其中a1、a2和c1的摩尔比为c1:(a1+a2)=2.3~3.3:1,a2:a1=0~70:30~100,二元氟醇的质量为预聚物总质量的0.1~2%,二月桂酸二丁基锡的质量为预聚物总质量的0.01~0.1%;

[0090]

(2)然后加入占预聚物总质量3.0~6.5%的亲水组分、占预聚物总质量0~2.5%的含多羟基的小分子化合物和占预聚物总质量5~15%的丙酮,于65~70℃反应2小时,制得预聚物;

[0091]

(3)然后降温到40℃时,在制得的预聚物中加入三乙胺中和,控制中和度60~110%;继之将中和后的聚氨酯预聚物加入到占水性聚氨酯乳液总质量45~65%的去离子水和低分子多胺中,高速搅拌0.5~1小时,同时进行乳化及扩链反应;其中低分子多胺的摩尔用量为原料中-nco总摩尔数与-oh总摩尔数之差的60~120%,最后减压蒸出丙酮,制得固含量为35~55%的水性聚氨酯乳液;所述亲水组分为2,2-二羟甲基乙酸、2,2-二羟甲基丙酸、2,2-二羟甲基丁酸或2,2-二羟甲基戊酸;所述多羟基的小分子化合物为三羟甲基丙烷、1,4-丁二醇、乙二醇或1,6-己二醇;所述低分子多胺分子量小于300,为乙二胺、对苯二胺、二乙烯三胺、三乙烯四胺、己二胺、肼或异佛尔酮二胺。所述聚酯多元醇为聚酯二元醇、聚内酯二醇或聚碳酸酯二醇,分子量为600~5000。所述有机多异氰酸酯为异佛尔酮二异氰酸酯、甲苯二异氰酸酯、1,6-己二异氰酸酯、二苯基甲烷-4,4

’-

二异氰酸酯中的一种或两种的混合物。对比例3

[0092]

根据cn101033287a公开的技术方案制备水性聚氨酯树脂,并在其中加入本案的改性氟材料。具体如下:

[0093]

(1)将聚酯多元醇a1、聚醚多元醇a2、二元氟醇b1与有机多异氰酸酯c1在二月桂酸二丁基锡催化剂存在下,于70~80℃反应2~4小时;其中a1、a2和c1的摩尔比为c1:(a1+a2)=2.3~3.3:1,a2:a1=0~70:30~100,二元氟醇的质量为预聚物总质量的0.1~2%,二月桂酸二丁基锡的质量为预聚物总质量的0.01~0.1%;

[0094]

(2)然后加入占预聚物总质量3.0~6.5%的亲水组分、占预聚物总质量0~2.5%的含多羟基的小分子化合物和占预聚物总质量5~15%的丙酮,于65~70℃反应2小时,制得预聚物;

[0095]

(3)然后降温到40℃时,在制得的预聚物中加入三乙胺中和,控制中和度60~110%;继之将中和后的聚氨酯预聚物加入到占水性聚氨酯乳液总质量45~65%的去离子水和低分子多胺中,加入本案的改性氟材料并高速搅拌0.5~1小时,同时进行乳化及扩链反应;其中低分子多胺的摩尔用量为原料中-nco总摩尔数与-oh总摩尔数之差的60~120%,最后减压蒸出丙酮,制得固含量为35~55%的水性聚氨酯乳液;所述亲水组分为2,2-二羟甲基乙酸、2,2-二羟甲基丙酸、2,2-二羟甲基丁酸或2,2-二羟甲基戊酸;所述多羟基的小分子化合物为三羟甲基丙烷、1,4-丁二醇、乙二醇或1,6-己二醇;所述低分子多胺分子量小于300,为乙二胺、对苯二胺、二乙烯三胺、三乙烯四胺、己二胺、肼或异佛尔酮二胺。所述聚酯多元醇为聚酯二元醇、聚内酯二醇或聚碳酸酯二醇,分子量为600~5000。所述有机多异氰酸酯为异佛尔酮二异氰酸酯、甲苯二异氰酸酯、1,6-己二异氰酸酯、二苯基甲烷-4,4

’-

二异氰酸酯中的一种或两种的混合物。

[0096]

第三部分:性能参数对比分析

[0097]

本部分对实施例1-4制备的pvc功能膜和对比例1-3制备的隔膜进行性能检测,其检测结果如表1所示。其中光泽度采用光泽度测试仪60

°

,检测标准为gb8807-1988;耐刮擦采用多功能酒精橡皮摩擦试验机,检测标准为fltmbn107-01;耐污采用涂层耐污试验机,参照bg/t9780-2013标准。

[0098]

表1各功能膜的检测结果

[0099][0100][0101]

如表1所示,本案实施例1-4制备的pvc功能膜,其耐污性能要远远优于其他对比例。如对比例1为按照本案的制备方法但加入常规氟材料的试验数据,由于溶液相容性差,隔膜在涂布时出现亮条纹、缩孔等表观问题。再如对比例2为按照对比专利中(未加改性氟材料)的制备方法的试验数据,其隔膜光泽度很差,远不能达到要求光泽度大于95。再如对比例3为按照对比专利cn101033287a中公开的制备方法,但加入本案的改性氟材料的试验数据,其隔膜的耐刮擦效果不够,柔韧性也较差。

[0102]

综上所述,本发明的水性聚氨酯乳液及制备方法、涂层溶液、合成方法、功能膜、喷涂工艺通过预聚、回流反应、中和反应、分散乳化、扩链反应、冷却,将聚碳酸酯多元醇、异佛尔酮二异氰酸酯、改性氟材料制成水性聚氨酯乳液,具有耐磨、韧性、光泽度高、不易黄变的优点,尤其是加入改性氟材料结合其他组分的调整可以提高材料的耐污性能,可用于塑封或制成拥有耐刮、耐污、高光等效果的pvc功能膜,应用在家具、家装表层贴面上,有效解决环保问题,提高产品的合格率、降低整体成本。

[0103]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1