一种具有电镀银效果的涂料组合物及其制备方法与流程

1.本发明属于高分子材料制备技术领域,涉及一种具有高性能和良好的外观亮度的涂料组合物及其制备方法。

背景技术:

2.电镀银涂料是一种可以满足高档产品的外观和质量要求的涂装材料,通常使用电镀铝银浆(即真空镀铝悬浮液,vmp)制作涂料进行涂装,以实现媲美电镀银镜面效果的涂膜。电镀铝银浆通常以高纯铝为原料,采用独特的气相金属化颜料工艺生产的非浮型镜面银,相比较于普通的铝银浆,电镀铝银浆的厚度仅为纳米级,径厚比较大,一般在200以上,金属感极好,光亮度高。

3.铝银浆通常可以分为浮型和非浮型两大类。浮型铝银浆中,由于低表面张力,铝片在漆膜表面附近定向排列形成一层不透明的银色膜,具有极高的反光性以及电镀铬的效果,但无法和上下层有良好的附着,易从漆膜表面脱落,这种不透明的性质使其通常应用在对防护要求较高的屋顶涂装、维护保养、防腐涂料、反光涂料、仿镀效果涂料等,但是无法应用在汽车等对漆膜性能等要求较高的领域。而非浮型铝银浆具有极好的着色度,能被涂料完全润湿,在整个漆膜里均匀平行的分布,与上下层漆膜有稳定的附着,所形成的涂膜外观不同于浮型铝银浆,其可以与多种颜料混合而适用于多种系统,故对工业涂装具有独特的金属效果。

4.但是,现有的生产电镀铝银浆的工艺比较复杂,且制备的铝银浆往往无法符合要求。例如,在非浮型铝银浆中,使用雪片状铝浆粒子,其和溶剂混合后形成膏状物,光线入射涂膜后会在各层铝片之间进行光线的反射和漫反射,反光性变差,达不到良好的镜面效果。并且,如果铝粉片状粒子在涂膜中的粒径越大,目视的颗粒感越强,涂膜的目视越粗糙。又例如,纳米级的电镀铝银浆也容易变形,其自身容易聚集或和空气中的水反应,生成氧化铝和氢气,在反应的过程中需要大量的溶剂进行保护,其最终的固含量也远低于常规铝银浆约60~80%的固含量,通常只有10%左右。而电镀铝银浆的单价约为普通铝银浆的10~20倍,成本很高。

5.随着消费者对汽车车身颜色外观提出了更高的要求,加上汽车车身面积大、钢铁材质容易腐蚀、车身涂膜综合性能(耐候性、遮盖性等)要求高、流水线生产涂料需长时间循环使用、低成本等因素,有鉴于此,有必要开发一种可以达到汽车等领域对高性能涂层要求的涂料组合物,使其具有电镀般的高镜面效果、优异的附着性、良好的防腐蚀性和耐循环性。

技术实现要素:

6.针对现有技术存在的缺陷,本发明的第一个目的是提供一种具有高性能和良好的外观亮度的涂料组合物,该涂料组合物为溶剂型高分子膜体系。

7.本发明的另一个目的是提供一种上述涂料组合物的制备方法。

8.本发明的又一个目的是提供一种使用上述涂料组合物制备复合涂层的方法。

9.为达到上述目的,本发明采用的技术方案如下:

10.本发明的第一方面提供了一种具有电镀银效果的涂料组合物,按重量份计,包括组分:0.5至1.5份的铝银浆,0.1至0.6份的铝粉定向剂,8.0至10.0份的热固性丙烯酸树脂或氨基树脂,2.0至8.0份的丙烯酸微凝胶溶液,4.0至8.0份的黑浆,60至80份的溶剂,以及1.0至5.0份的助剂。

11.在另一优选例中,所述铝银浆为0.5至1.0份。

12.在另一优选例中,所述铝粉定向剂为0.2至0.5份,较佳地为0.1至0.3份。

13.在另一优选例中,所述丙烯酸微凝胶溶液为4.0至6.0份。

14.在另一优选例中,所述黑浆为5.0至7.0份。

15.在另一优选例中,所述溶剂为65.0至75.0份。

16.在另一优选例中,所述助剂为2.0至4.0份。

17.本发明的热固性丙烯酸树脂是由丙烯酸单体共聚而成的树脂。作为示例性地,本发明的热固性丙烯酸树脂可以是65%的热固性丙烯酸和35%的溶剂(例如s-100)的混合物。所述的热固性丙烯酸选自丙烯酸甲基、丙烯酸丁基或丙烯酸丁基。

18.本发明的丙烯酸微凝胶溶液由20%丙烯酸水溶性单体作为分散相,80%有机溶剂乙酸丁酯作为连续相,经过乳化聚合形成微米级的油包水型的微凝胶乳液。

19.在另一优选例中,所述涂料组合物还包括任选的其它色浆,所述其它色浆的重量份小于等于5份,较佳地为2至4份。

20.在另一优选例中,所述铝银浆为非浮型铝银浆。非浮型铝银浆可以均匀分布在涂膜中,保证涂膜颜色、自身性能均一稳定,且和上下层有良好的附着,保证复合涂层的性能。

21.在另一优选例中,所述铝银浆从小到大进行粒径测算d50在8μm至12μm之间。当铝银浆的粒径d50低于8μm时,遮盖力降低,抗光线透过性降低。高于12μm时,粒径过大,会影响涂膜的ff性。

22.在另一优选例中,所述铝银浆为银元型铝银浆。如本领域技术人员所知悉的,铝银浆的种类可以选用爱卡hydromic n 8790、东阳fd-5090、z0684n。银元型的铝银浆可以使得涂膜具有良好的ff性,并可减少生产线循环系统中长时间的循环导致的铝银浆变形、破碎、以及颜色和品质异常。

23.在另一优选例中,所述铝银浆的厚径比为60:1至80:1。这里的厚径比可以理解为铝片的长度与铝片截面直径的比值。该特定的厚径比使得铝银浆有一定的形状和粒径比,可以保证喷涂后的色漆有良好的抗循环性。本发明中该铝银浆具有良好的随角异色性(也称作“ff性”),ff性是明度随着观看涂装物的角度而变化的性能,也就是明(强光部)与暗(阴暗部)的对比度。厚径比过低(例如低于60:1),遮盖性过差;而厚径比过高(例如高于80:1),铝银浆过薄,循环系统中长时间的循环后容易变形破碎。

24.在另一优选例中,所述黑浆为炭黑经预处理后的色浆。

25.在另一优选例中,所述其它色浆为酞菁蓝或酞菁红预处理后的色浆。

26.本领域技术人员知悉的是,可以采用多种方法制得复合要求的黑浆或其它色浆,本发明不做特别限制。例如可以将一些树脂(例如丙烯酸树脂)、颜料、分散助剂等混合均匀,经磨砂到规定粒径,再加入所需溶剂调整到规定的粘度和不挥发性,确认颜色合格即

可。

27.在另一优选例中,所述铝粉定向剂为醋酸丁基纤维素。

28.在另一优选例中,所述热固性丙烯酸树脂可为购自三菱化学的hr-7050。

29.在另一优选例中,所述氨基树脂为正丁基化三聚氰胺甲醛树脂。作为示例性地,所述氨基树脂可为购自长春化工的br 20se。

30.在另一优选例中,所述溶剂为乙酸乙酯与芳烃溶剂的混合物。

31.在另一优选例中,所述溶剂中,乙酸乙酯与芳烃溶剂的质量比为1~3:6~10。较佳地,所述芳烃溶剂为购自华伦化工的s-100芳烃溶剂与s-150芳烃溶剂的混合物。较佳地,所述乙酸乙酯、所述s-100芳烃溶剂、所述s-150芳烃溶剂的质量比为1~3:3~5:3~5。

32.在另一优选例中,所述助剂包含以下重量份的组分:0.1至0.3份的流平剂、0.4至0.6份的电阻调节剂、以及0.1至0.3份的催干剂。

33.在另一优选例中,所述流平剂选自含酸性基团共聚物溶液或者聚醚改性聚二甲基硅氧烷溶液。较佳地,所述流平剂为毕克byk-110或byk-306。

34.在另一优选例中,所述电阻调节剂为羧酸酯醇铵盐溶液或甲醇。较佳地,所述电阻调节剂为毕克byk-es 80。

35.在另一优选例中,所述催干剂选自日本化成株式会社scat-2l。

36.本发明的第二方面提供了一种制备本发明第一方面的涂料组合物的制备方法,包括步骤:

37.(5)在第一容器中,向溶剂中加入丙烯酸微凝胶溶液,搅拌均匀;在搅拌500rpm速度下按照20kg/min加入氨基树脂,搅拌均匀后加入流平剂;

38.(6)在第二容器中,向溶剂中加入铝银浆,搅拌均匀;

39.(7)将所述第二容器的混合物加入到所述第一容器中,搅拌均匀;

40.(8)向所述第一容器中加入铝粉定向剂、色浆和溶剂等搅拌均匀,以获得所述涂料组合物。

41.本发明的第三方面提供了一种如本发明第一方面的涂料组合物用作复合涂层的用途,所述用途通过以下步骤实现:首先在金属基底上喷涂底漆,以及喷涂该涂料组合物,得到所述复合涂层。

42.由于采用上述技术方案,本发明具有以下优点和有益效果:

43.1.用特定的铝银浆代替传统的真空镀铝悬浮液,实现了与电镀铝银浆相媲美的镜面效果,涂膜的综合性能优异,保证了耐循环性和耐候性,并且降低了成本。

44.2.本发明提供的铝银浆的径厚比范围远低于真空镀铝悬浮液的,长时间循环使用后不会变形破裂,能够满足汽车行业等在生产线循环系统中长时间(1至3个月不等)的循环。

45.3.通过使用铝粉定向剂,涂料组合物的固体含量和粘度降低,使得低膜厚下,涂料可成膜以实现高ff性,同时低膜厚使得色漆由二道喷涂变为一道喷涂,另一道可喷涂素色漆,保证遮盖力和耐候性。

46.4.色漆的粘度整体降低后,便于后续加入更多的颜填料,使其具有更好的抗光线透过性和遮盖性,同时色漆的膜厚进一步降低,使得铝银浆的排列更加平整均匀,呈现良好的镜面效果。

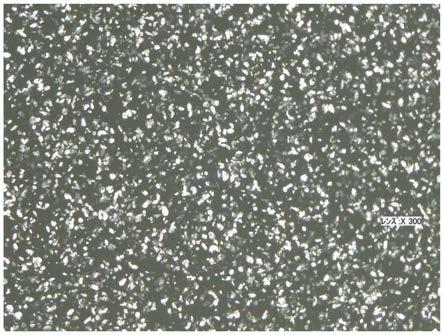

47.5.通过涂料颜基比的提高,降低色漆膜厚,达到良好镜面效果同时保证遮盖力和耐候性等性能。

48.6.本发明的涂层组合物有利于帮助汽车车身涂装工艺的改进,由于其粘度低,遮盖性更好,可取消中涂工艺,涂装工艺的步骤更少,提高底材平整度,保证镜面效果。

附图说明

49.图1a显示了电镀银浆的300倍电镜放大图,电镀银铝粉细腻且薄。

50.图1b显示了本发明所使用的铝银浆的300倍电镜放大图,厚径比适中。

51.图1c显示了普通的电镀铝银浆的300倍电镜放大图,可以看出其粒径粗且厚径比小。

52.图2a显示了本发明所使用的铝银浆(直径9μm)的900倍电镜放大图。

53.图2b显示了普通的电镀铝银浆(直径15μm)的900倍电镜放大图。

具体实施方式

54.为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

55.通过以下实施例对本发明的目的进行阐明,所述组合物的组分均以重量份为通用标准予以阐明,在无特别说明的情况下,为简明起见,本发明实施例中所述的“份”与重量份具有相同的意义。

56.以下是实施例中所用的试剂:

57.铝粉定向剂:购自伊土曼cab-381-0.5。

58.银元型铝银浆:购自东阳fd-5090d50 9μm。

59.流平剂:购自毕克disperbyk-110和byk-306。

60.电阻调节剂:购自毕克byk-es 80。

61.s100和s150溶剂:购自华伦化工。

62.催干剂购自:日本化成scat-2l。

63.实施例1

64.在第一容器中,向4.69份的丙烯酸微凝胶溶液中加入1.40份的乙酸乙酯,搅拌均匀,确认细度范围在小于等于5μm,高速搅拌下成细流加入6.21份氨基树脂,确认细度范围在小于等于5μm,依次加入2.66份丙烯酸树脂、3.22份流平助剂和0.23份流平剂,分散均匀。

65.在第二容器中,向0.75份的铝银浆中加入0.83份的乙酸乙酯,分散均匀,确认细度范围在小于等于20μm。

66.将第二容器的混合物加入第一容器中,搅拌均匀,最后向第一容器中加入0.23份的流平剂、0.23份的铝粉定向剂、4.46份的乙酸乙酯、0.24份的催干剂和0.48份的甲醇,分散均匀,加入5.15份的黑浆、2.16份的蓝浆、0.62份的紫浆进行调色,确认细度范围在小于等于20μm,合格后加入33份的s-100和33份的s-150,搅拌均匀,从而获得该涂层组合物。

67.按照如下表1所述的工艺参数进行喷涂。

68.表1

[0069][0070]

将所制得的涂层进行如下性能检测项目:外观、ff性、遮盖力、耐候性等。

[0071]

表2

[0072]

[0073][0074]

按如上表2所示的配方,制备实施例1、比较例1、比较例2、比较例3。

[0075]

实施例1的制备方法:

[0076]

使用容器,制备实施例1,先加入6和7,分散均匀,确认细度是否合格;高速搅拌下成细流状加入8,确认细度合格,依次加入9、10和11,分散均匀

[0077]

使用另一容器,搅拌下加入1和2,浸泡后分散均匀,确认细度是否合格;

[0078]

加入上面容器中,加入11、12、13、14和15,分散均匀,加入3、4和5进行调色,确认产品细度是否合格,合格后加入16和17,取样喷涂,确认粘度、nv、颜色等性状是否达到设计要求,确认涂膜外观、颜色、遮盖力,耐候性。

[0079]

比较例1的制备方法:

[0080]

使用容器,制备比较例1,先加入6、7,分散均匀,确认细度是否合格;高速搅拌下成细流状加入8,确认细度合格,依次加入9,10,11,分散均匀

[0081]

使用另一容器,搅拌下加入1、2,浸泡后分散均匀,确认细度是否合格;

[0082]

加入上面容器中,加入13、14、15,分散均匀,加入3,4,5进行调色,确认产品细度是否合格,合格后加入16、17,取样喷涂,确认粘度、nv、颜色等性状是否达到设计要求,确认涂膜外观、颜色、遮盖力,耐候性。

[0083]

比较例2的制备方法:

[0084]

使用容器,制备比较例2,先加入6和7,分散均匀,确认细度是否合格;高速搅拌下成细流状加入8,确认细度合格,依次加入9、10和11,分散均匀

[0085]

使用另一容器,搅拌下加入1、2,浸泡后分散均匀,确认细度是否合格;

[0086]

加入上面容器中,加入11、12、13、14和15,分散均匀,加入3、4和5进行调色,确认产品细度是否合格,合格后加入16、17,取样喷涂,确认粘度、nv、颜色等性状是否达到设计要求,确认涂膜外观、颜色、遮盖力,耐候性。

[0087]

比较例3的制备方法:

[0088]

使用容器,制备比较例3,先加入6和7,分散均匀,确认细度是否合格;高速搅拌下成细流状加入8,确认细度合格,依次加入9、10和11,分散均匀

[0089]

使用另一容器,搅拌下加入1和2,浸泡后分散均匀,确认细度是否合格;

[0090]

加入上面容器中,加入11、12、13、14和15,分散均匀,加入3、4和5进行调色,确认产品细度是否合格,合格后加入16和17,取样喷涂,确认粘度、nv、颜色等性状是否达到设计要求,确认涂膜外观、颜色、遮盖力,耐候性。

[0091]

由于是应用于汽车车身,所以将各涂料按以下表3所示的工艺,制成复合涂膜进行评价,结果如表4所示。

[0092]

表3

[0093]

应用范围汽车车身效果仿电镀效果底材钢铁底漆电泳漆色漆第一道深色素色漆色漆第二道色漆金属漆清漆双组分清漆

[0094]

表4:实施例1、比较例1、2、3对比结果如下

[0095]

项目实施例1比较例1比较例2比较例3实验方法外观

○○×○

mes mn601 4ff性(fi值)3620

×

18mes mn601 6遮盖力

○○××

gb 1726耐候性

○○××

mes mn601 28

[0096]

备注:

○

表示合格,

×

表示ng。

[0097]

fi值是x-rite公司分光光度计的测量出的金属质感指标。

[0098]

结论:通过铝粉定向剂的加入,涂料性状(nv、粘度)、颜基比调整在汽车车身涂料体系中,可得到高ff性的颜色,同时涂膜外观、遮盖性和耐候性等性能合格。

[0099]

实施例2

[0100]

将本发明具体配方如表6实施例2所示,同时比较例5、6和7,分别对铝粉种类、铝粒粒径,铝粉厚直径长等因素进行确认,具体配方如表5所示。

[0101]

表5

[0102][0103]

铝浆1为此发明优选后的铝粉,为非浮型铝银浆,粒径d50 9μm、铝粉形状成银元型、厚径比70:1。

[0104]

铝浆2为浮型铝银浆,粒径d50 10μm、铝粉形状成银元型、厚径比70:1。

[0105]

铝浆3为非浮型铝银浆,粒径d50 15μm、铝粉形状成银元型、厚径比75:1。

[0106]

铝浆4为非浮型铝银浆,粒径d50 9μm、铝粉形状成银元型、厚径比90:1

[0107]

实施例2、比较例4、比较例5、比较例6的制备方法涂料制做方法相同,如下:

[0108]

使用容器,制备实施例2或比较例4、5和6,先加入6和7,分散均匀,确认细度是否合格;高速搅拌下成细流状加入8,确认细度合格,依次加入9、10和11,分散均匀

[0109]

使用另一容器,搅拌下加入1和2,浸泡后分散均匀,确认细度是否合格;

[0110]

加入上面容器中,加入11、12、13、14和15,分散均匀,加入3、4和5进行调色,确认产品细度是否合格,合格后加入16和17,确认粘度11秒(ford-4)、nv10.5%、进行涂装,色漆膜

厚为2μm。

[0111]

由于是应用于汽车车身,所以涂料需按喷涂工艺和参数表,制成复合涂膜进行评价,结果如表6所示。

[0112]

表6:喷涂工艺和参数

[0113][0114]

表7:实施例2、比较例4、5、6对比结果如下

[0115][0116][0117]

备注:

○

表示合格,

×

表示ng;

[0118]

结论:本发明通过对铝粉的选择,结合涂料固含、粘度、膜厚,及涂装工艺的改进,可得到高ff性的颜色,同时涂膜外观、附着力和耐循环性等性能合格。

[0119]

实施例3

[0120]

因本发明实施例对汽车车身涂装工艺有变化,所以采用同一配方,按不同工艺进行涂装。该工艺与前述工艺的不同之处在于:降低金属漆膜厚,将色浆工艺由二道金属漆改为素色漆+金属漆,其中,素色漆主要作用为遮盖性、耐候性,金属漆的主要作用为提供高ff

性的颜色。制成涂膜比较涂膜外观、颜色、遮盖力,耐候性。具体配方如表8所示:

[0121]

表8

[0122][0123][0124]

实施例3、比较例7、比较例8、比较例9的制备方法相同,如下:

[0125]

使用容器,制备实施例3或比较例7、比较例8、比较例9,先加入6和7,分散均匀,确

认细度是否合格;高速搅拌下成细流状加入8,确认细度合格,依次加入9、10和11,分散均匀。

[0126]

使用另一容器,搅拌下加入1和2,浸泡后分散均匀,确认细度是否合格;

[0127]

加入上面容器中,加入11、12、13、14和15,分散均匀,加入3、4和5进行调色,确认产品细度是否合格,合格后加入16和17,取样喷涂,确认粘度、nv、颜色等性状是否达到设计要求。

[0128]

表9:涂膜组成和工艺

[0129] 实施例3比较例7比较例8比较例9应用范围汽车车身汽车车身汽车车身汽车车身底材钢铁钢铁钢铁钢铁底漆电泳漆电泳漆电泳漆电泳漆中涂无无中涂无色漆第一道深色素色漆深色素色漆深色素色漆无色漆第二道色漆金属漆金属漆金属漆金属漆清漆双组分清漆双组分清漆双组分清漆双组分清漆

[0130]

表10:涂装工艺和参数

[0131][0132]

如表10所示各涂装工艺参数,其中:

[0133]

实施例3的涂装工艺如下:

[0134]

在汽车电泳板上,喷涂深色素色漆8μm,静置2分钟,喷涂实施例3的涂膜2μm,静置2分钟,60度闪干5分钟,冷却5分钟,喷涂双组分清漆,静置7分钟,140度烘烤30分钟,确认涂膜外观、颜色、遮盖力,耐候性。

[0135]

比较例7的涂装工艺如下:

[0136]

在汽车电泳板上,喷涂中涂色漆15μm,静置2分钟,60度闪干5分钟,喷涂深色素色漆8μm,静置2分钟,喷涂比较例5厚度为2μm,静置2分钟,60度闪干5分钟,冷却5分钟,喷涂双组分清漆,静置7分钟,140度烘烤30分钟,确认涂膜外观、颜色、遮盖力,耐候性。

[0137]

比较例8涂装工艺如下:

[0138]

在汽车电泳板上,喷涂中涂色漆15μm,静置15分钟,静置2分钟,60度闪干5分钟,喷涂比较例6厚度为2μm,静置2分钟,60度闪干5分钟,冷却5分钟,喷涂双组分清漆,静置7分钟,140度烘烤30分钟,确认涂膜外观、颜色、遮盖力,耐候性。

[0139]

比较例9涂装工艺如下:

[0140]

在汽车电泳板上,喷涂比较例7为2μm,静置2分钟,60度闪干5分钟,冷却5分钟,喷涂双组分清漆,静置7分钟,140度烘烤30分钟,确认涂膜外观、颜色、遮盖力,耐候性。

[0141]

实施例3、比较例7、比较例8和比较例9的对比结果如下表11所示:

[0142]

表11

[0143]

项目实施例3比较例7比较例8比较例9实验方法外观

○○○○

mes mn601 4ff性(fi值)36121836mes mn601 6遮盖力

○○○×

gb 1726耐候性

○○○×

mes mn601 28

[0144]

备注:

○

表示合格,

×

表示ng.

[0145]

结论:本发明通过汽车车身涂料涂装工艺的改进,可得到高ff性的颜色,同时涂膜外观、遮盖性和耐候性等性能合格。

[0146]

以上实施方案已经在汽车上批量生产应用,汽车生产线使用确认和实验室结果一致达到预期,可提供良好镜面效果车身涂膜,并同时满足汽车车身连续生产,综合性能合格的要求。

[0147]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1