一种耐酸碱涂料及其制备方法和应用与流程

[0001]

本发明涉及涂料领域,具体涉及一种耐酸碱涂料及其制备方法和应用。

背景技术:

[0002]

在橡胶加工工业中,模具成型是一种常见的手段,通过模具制备的橡胶产品可以根据用户的需求具有不同形状,并且具有成品率高、精度高和效率高的优点。但是由于模具的持续不间断使用,并且长期暴露在空气中,常常在模具表面发生酸或碱腐蚀的问题,大大降低了橡胶模具的使用寿命,增加模具成本的同时降低了橡胶的成品率,导致生产成本的大幅提高。

[0003]

因此亟待开发一种能够涂覆在橡胶模具表面的耐酸碱涂料已解决模具被腐蚀的问题,增长橡胶模具的使用寿命。

技术实现要素:

[0004]

为解决现有技术中模具易被腐蚀的问题,本发明提供一种耐酸碱涂料及其制备方法和应用。

[0005]

本发明采用的方案如下:

[0006]

一种耐酸碱涂料,按质量份数由10-20份ptfe、10-20份环氧树脂、5-20份聚癸二酰己二胺、5-10份氨基硅油、5-10份甲基硅油、2-5份硫酸镁、2-5份磷酸锌、2-5份硫酸钡、1-2份石灰石、1-2份氢氧化铝、1-2份过氧化二异丙苯、5-10份稀释剂和0.5-5份分散剂组成,所述稀释剂为非活性稀释剂,所述分散剂为脂肪酸类、脂肪族酰胺类或酯类。

[0007]

作为本发明的一种优选技术方案,所述非活性稀释剂包括环己酮、甲苯、二甲苯或苯乙烯其中的一种。

[0008]

作为本发明的一种优选技术方案,所述脂肪酸类包括聚氧乙烯脂肪酸、脂肪酸锌或脂肪酸甲酯磺酸钠其中的一种。

[0009]

作为本发明的一种优选技术方案,所述脂肪族酰胺类包括己烯基双硬脂酰胺、油酰胺、聚丙烯酰胺或异丙醇酰胺其中的一种。

[0010]

作为本发明的一种优选技术方案,所述酯类包括硬脂酸丁酯、硬脂酸单甘油酯、三硬脂酸甘油酯、脂肪酸聚氧乙烯酯或失水山梨醇脂肪酸酯其中的一种。

[0011]

作为本发明的一种优选技术方案,所述稀释剂为二甲苯,所述分散剂为硬酯酸单甘油酯。

[0012]

一种耐酸碱涂料的制备方法,包括以下步骤:

[0013]

a、按质量份数配比将10-20份ptfe、10-20份环氧树脂、5-20份聚癸二酰己二胺、5-10份氨基硅油、5-10份甲基硅油和1-2份过氧化二异丙苯、5-10份稀释剂和0.5-5份分散剂在室温下高速搅拌分散,搅拌转速为400-600转/分钟,搅拌时间为0.5-3小时;

[0014]

b、将质量份数为2-5份硫酸镁、2-5份磷酸锌、2-5份硫酸钡、1-2份石灰石和1-2份氢氧化铝加入到步骤a得到的混合浆料中继续搅拌,搅拌转速为600-1500转/分钟,搅拌时

间为1-5小时;

[0015]

c、将步骤b得到的混合浆料在转速为4000-6000转/分钟的转速下研磨1-3小时,所用设备为胶体磨;

[0016]

d、将步骤c得到的经分散、研磨后混合均匀的浆料转移至真空除气装置中,除去浆料中的气泡保证浆料的均匀性,之后在室温下静置6-24小时;

[0017]

e、收集步骤d得到的浆料至容器中,密封保存,即耐酸碱涂料。

[0018]

作为本发明的一种优选技术方案,在进行步骤a所述的高速搅拌分散时,对浆料加热,加热温度为30-80℃。

[0019]

作为本发明的一种优选技术方案,在进行步骤b所述的搅拌时,对浆料加热,加热温度20-60℃。

[0020]

一种耐酸碱涂料在橡胶模具中的应用。

[0021]

与现有技术相比,本发明具有的有益效果是:通过在模具表面涂覆抗酸碱的涂料,降低模具的腐蚀,提高模具使用寿命,进而降低生产成本。

具体实施方式

[0022]

以下结合实施例对本发明作进一步的描述,实施例仅用于对本发明进行说明,并不构成对权利要求范围的限制,本领域技术人员可以想到的其他替代手段,均在本发明权利要求范围内。

[0023]

实施例1

[0024]

一种耐酸碱涂料,按质量份数由10份ptfe、10份环氧树脂、5份聚癸二酰己二胺、5份氨基硅油、5份甲基硅油、2份硫酸镁、2份磷酸锌、2份硫酸钡、1份石灰石、1份氢氧化铝、1份过氧化二异丙苯、5份稀释剂和0.5份分散剂组成,所述稀释剂为非活性稀释剂。

[0025]

具体地,所述稀释剂为二甲苯,所述分散剂为硬酯酸单甘油酯。

[0026]

耐酸碱涂料的制备方法,包括以下步骤:

[0027]

a、按质量份数配比将10份ptfe、10份环氧树脂、5份聚癸二酰己二胺、5份氨基硅油、5份甲基硅油和1份过氧化二异丙苯、5份稀释剂和0.5份分散剂在室温下高速搅拌分散,搅拌转速为400转/分钟,搅拌时间为0.5小时;

[0028]

b、将质量份数为2份硫酸镁、2份磷酸锌、2份硫酸钡、1份石灰石和1份氢氧化铝加入到步骤a得到的混合浆料中继续搅拌,搅拌转速为600转/分钟,搅拌时间为1小时;

[0029]

c、将步骤b得到的混合浆料在转速为4000转/分钟的转速下研磨1小时,所用设备为胶体磨;

[0030]

d、将步骤c得到的经分散、研磨后混合均匀的浆料转移至真空除气装置中,除去浆料中的气泡保证浆料的均匀性,之后在室温下静置6小时;

[0031]

e、收集步骤d得到的浆料至容器中,密封保存,即耐酸碱涂料。

[0032]

具体地,在进行步骤a所述的高速搅拌分散时,对浆料加热,加热温度为30℃。

[0033]

具体地,在进行步骤b所述的搅拌时,对浆料加热,加热温度20℃。

[0034]

耐酸碱涂料在橡胶模具中的应用。

[0035]

实施例2

[0036]

一种耐酸碱涂料,按质量份数由20份ptfe、20份环氧树脂、20份聚癸二酰己二胺、

10份氨基硅油、10份甲基硅油、5份硫酸镁、5份磷酸锌、5份硫酸钡、2份石灰石、2份氢氧化铝、1-2份过氧化二异丙苯、10份稀释剂和5份分散剂组成,所述稀释剂为非活性稀释剂。

[0037]

具体地,所述非活性稀释剂为环己酮。

[0038]

具体地,所述分散剂为聚氧乙烯脂肪酸。

[0039]

耐酸碱涂料的制备方法,包括以下步骤:

[0040]

a、按质量份数配比将20份ptfe、20份环氧树脂、20份聚癸二酰己二胺、10份氨基硅油、10份甲基硅油和2份过氧化二异丙苯、10份稀释剂和5份分散剂在室温下高速搅拌分散,搅拌转速为600转/分钟,搅拌时间为3小时;

[0041]

b、将质量份数为5份硫酸镁、5份磷酸锌、5份硫酸钡、2份石灰石和2份氢氧化铝加入到步骤a得到的混合浆料中继续搅拌,搅拌转速为1500转/分钟,搅拌时间为5小时;

[0042]

c、将步骤b得到的混合浆料在转速为6000转/分钟的转速下研磨3小时,所用设备为胶体磨;

[0043]

d、将步骤c得到的经分散、研磨后混合均匀的浆料转移至真空除气装置中,除去浆料中的气泡保证浆料的均匀性,之后在室温下静置24小时;

[0044]

e、收集步骤d得到的浆料至容器中,密封保存,即耐酸碱涂料。

[0045]

具体地,在进行步骤a所述的高速搅拌分散时,对浆料加热,加热温度为80℃。

[0046]

具体地,在进行步骤b所述的搅拌时,对浆料加热,加热温度60℃。

[0047]

耐酸碱涂料在橡胶模具中的应用。

[0048]

实施例3

[0049]

一种耐酸碱涂料,按质量份数由15份ptfe、15份环氧树脂、10份聚癸二酰己二胺、8份氨基硅油、8份甲基硅油、3份硫酸镁、3份磷酸锌、3份硫酸钡、1.5份石灰石、1.5份氢氧化铝、1.5份过氧化二异丙苯、8份稀释剂和3份分散剂组成,所述稀释剂为非活性稀释剂,所述分散剂为脂肪酸类、脂肪族酰胺类或酯类。

[0050]

具体地,所述非活性稀释剂包括环己酮、甲苯、二甲苯或苯乙烯其中的一种。

[0051]

具体地,所述脂肪酸类包括聚氧乙烯脂肪酸、脂肪酸锌或脂肪酸甲酯磺酸钠其中的一种。

[0052]

具体地,所述脂肪族酰胺类包括己烯基双硬脂酰胺、油酰胺、聚丙烯酰胺或异丙醇酰胺其中的一种。

[0053]

具体地,所述酯类包括硬脂酸丁酯、硬脂酸单甘油酯、三硬脂酸甘油酯、脂肪酸聚氧乙烯酯或失水山梨醇脂肪酸酯其中的一种。

[0054]

耐酸碱涂料的制备方法,包括以下步骤:

[0055]

a、按质量份数配比将15份ptfe、15份环氧树脂、10份聚癸二酰己二胺、8份氨基硅油、8份甲基硅油和1.5份过氧化二异丙苯、8份稀释剂和3份分散剂在室温下高速搅拌分散,搅拌转速为500转/分钟,搅拌时间为2小时;

[0056]

b、将质量份数为3份硫酸镁、3份磷酸锌、3份硫酸钡、1.5份石灰石和1.5份氢氧化铝加入到步骤a得到的混合浆料中继续搅拌,搅拌转速为1000转/分钟,搅拌时间为3小时;

[0057]

c、将步骤b得到的混合浆料在转速为5000转/分钟的转速下研磨2小时,所用设备为胶体磨;

[0058]

d、将步骤c得到的经分散、研磨后混合均匀的浆料转移至真空除气装置中,除去浆

料中的气泡保证浆料的均匀性,之后在室温下静置12小时;

[0059]

e、收集步骤d得到的浆料至容器中,密封保存,即耐酸碱涂料。

[0060]

具体地,在进行步骤a所述的高速搅拌分散时,对浆料加热,加热温度为50℃。

[0061]

具体地,在进行步骤b所述的搅拌时,对浆料加热,加热温度40℃。

[0062]

耐酸碱涂料在橡胶模具中的应用。

[0063]

实施例4

[0064]

一种耐酸碱涂料,按质量份数由10份ptfe、20份环氧树脂、5份聚癸二酰己二胺、5份氨基硅油、10份甲基硅油、3份硫酸镁、3份磷酸锌、2份硫酸钡、2份石灰石、1份氢氧化铝、2份过氧化二异丙苯、10份稀释剂和5份分散剂组成,所述稀释剂为非活性稀释剂。

[0065]

具体地,所述非活性稀释剂为甲苯。

[0066]

具体地,所述分散剂为硬酯酸单甘油酯。

[0067]

耐酸碱涂料的制备方法,包括以下步骤:

[0068]

a、按质量份数配比将15份ptfe、20份环氧树脂、15份聚癸二酰己二胺、7份氨基硅油、6份甲基硅油和1.2份过氧化二异丙苯、6份稀释剂和2份分散剂在室温下高速搅拌分散,搅拌转速为460转/分钟,搅拌时间为1.5小时;

[0069]

b、将质量份数为2.5份硫酸镁、2.5份磷酸锌、3份硫酸钡、1份石灰石和2份氢氧化铝加入到步骤a得到的混合浆料中继续搅拌,搅拌转速为700转/分钟,搅拌时间为2小时;

[0070]

c、将步骤b得到的混合浆料在转速为4000转/分钟的转速下研磨1.5小时,所用设备为胶体磨;

[0071]

d、将步骤c得到的经分散、研磨后混合均匀的浆料转移至真空除气装置中,除去浆料中的气泡保证浆料的均匀性,之后在室温下静置7小时;

[0072]

e、收集步骤d得到的浆料至容器中,密封保存,即耐酸碱涂料。

[0073]

具体地,在进行步骤a所述的高速搅拌分散时,对浆料加热,加热温度为40℃。

[0074]

具体地,在进行步骤b所述的搅拌时,对浆料加热,加热温度40℃。

[0075]

耐酸碱涂料在橡胶模具中的应用。

[0076]

实施例5

[0077]

一种耐酸碱涂料,按质量份数由12份ptfe、20份环氧树脂、14份聚癸二酰己二胺、7份氨基硅油、6份甲基硅油、3份硫酸镁、3份磷酸锌、4份硫酸钡、2份石灰石、1份氢氧化铝、1份过氧化二异丙苯、6份稀释剂和2份分散剂组成,所述稀释剂为非活性稀释剂。

[0078]

具体地,所述非活性稀释剂为环己酮。

[0079]

具体地,所述分散剂为聚氧乙烯脂肪酸。

[0080]

耐酸碱涂料的制备方法,包括以下步骤:

[0081]

a、按质量份数配比将12份ptfe、20份环氧树脂、14份聚癸二酰己二胺、7份氨基硅油、6份甲基硅油和1份过氧化二异丙苯、6份稀释剂和2份分散剂在室温下高速搅拌分散,搅拌转速为450转/分钟,搅拌时间为1小时;

[0082]

b、将质量份数为3份硫酸镁、3份磷酸锌、4份硫酸钡、2份石灰石和1份氢氧化铝加入到步骤a得到的混合浆料中继续搅拌,搅拌转速为1200转/分钟,搅拌时间为4小时;

[0083]

c、将步骤b得到的混合浆料在转速为4500转/分钟的转速下研磨3小时,所用设备为胶体磨;

[0084]

d、将步骤c得到的经分散、研磨后混合均匀的浆料转移至真空除气装置中,除去浆料中的气泡保证浆料的均匀性,之后在室温下静置6小时;

[0085]

e、收集步骤d得到的浆料至容器中,密封保存,即耐酸碱涂料。

[0086]

具体地,在进行步骤a所述的高速搅拌分散时,对浆料加热,加热温度为40℃。

[0087]

具体地,在进行步骤b所述的搅拌时,对浆料加热,加热温度50℃。

[0088]

耐酸碱涂料在橡胶模具中的应用。

[0089]

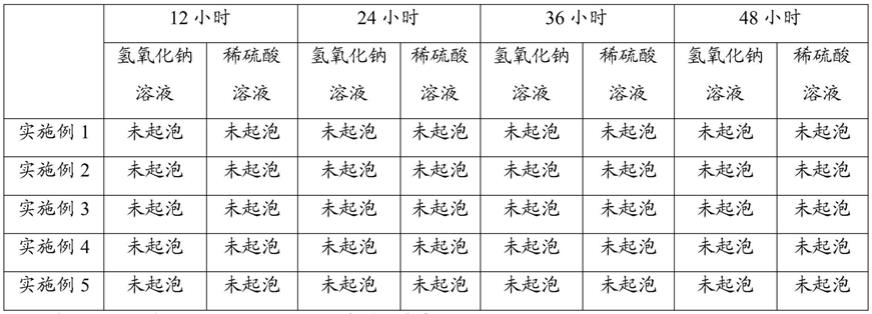

为了表征实施例1-5的耐酸碱性能,将实施例1-5制得的涂料各取2份,分别涂覆在同样的橡胶模具表面,得到10块涂覆有不同涂料的橡胶模具。配置浓度为5%的氢氧化钠溶液、浓度为5%的稀硫酸溶液,将每个实施例的2块分别至于氢氧化钠和稀硫酸溶液中。将两份溶液放置在温度为25℃的保温箱中放置,每隔12小时观察涂层是否起泡,得到的现象记录入表1。

[0090]

表1实施例1-5的酸碱溶液浸泡是否起泡结果

[0091][0092]

表1的结果表明,所制得的耐酸碱涂料具有良好的的耐酸碱性能。

[0093]

上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1