一种水性聚氨酯油墨组合物及其制备方法与流程

1.本发明涉及油墨技术领域,尤其是涉及一种水性聚氨酯油墨组合物及其制备方法。

背景技术:

2.随着社会的发展,荧光油墨得到了越来越广泛的应用。特别是票据、证券、刮刮卡、商标、书刊封面和烟酒等包装产品的印刷工艺,采用防伪荧光油墨进行印刷,既可提高印刷工艺水平,又可以达到一定的防伪效果。荧光油墨就是利用荧光材料制成的油墨。用荧光油墨印刷的版面,具有将紫外线短波转换为较长的可见光,进而反射出迷人色彩的特性,因此,具有一定的防伪效果。荧光油墨按印刷工艺可以分为:有丝印荧光油墨、凹印荧光油墨、胶印荧光油墨、凸印荧光油墨和柔印荧光油墨。按照油墨性能分,荧光油墨是用于一般产品的印刷,而荧光防伪油墨专门用于特殊产品的防伪印刷。使用时要根据印刷工艺的特点设计,选择相应的荧光油墨,才能确保印刷工艺效果不受影响。荧光油墨又分为隐形防伪油墨和有形防伪油墨。稀土金属又被称为稀土元素,稀土离子由于其特殊的分子结构可以在受到外界能量刺激时,它可以通过一定的跃迁方式由基态变为相应的激发态,从而能够将吸收到的能量以非辐射方式衰变至激发态4f组态,然后再将此激发能态辐射跃迁至低能态,从而能够发射稀土特有的荧光。然而稀土粒子紫外吸收系数小,荧光强度弱,为提高稀土离子的荧光发射强度设计敏化稀土离子发光配体以达到改变致发光性质的目的,稀土有机配体聚合物种类繁多,有机配体可以通过传递能量的方式增强稀土离子的发光强度。

3.中国专利公开号cn106928774公开了一种老虎荧光防伪油墨及其制备方法,包括荧光粉、颜料、连接料、稀释剂、填料和助剂,耐老化荧光粉包括铕配体络合物以及高分子粘合剂介质材料,该技术方案直接利用铕与有机配体络合制备得到荧光粉;又如中国专利公开号cn107474633公开了一种改性紫外荧光防伪胶印油墨,将稀土离子铕粒子与噻吩甲酰三氟丙酮和苯酚配合,得到荧光剂粉体,然后将荧光剂加入油墨中赋予油墨荧光性能。但上述技术方案中大量铕离子包埋在荧光粉的内部,不仅降低荧光粉的荧光强度,而且浪费较多的稀土铕原料,生成成本较高。

4.中国专利公开号cn105037662公开了一种光固化制备铕键合型荧光纳米二氧化硅微球的方法,将丙烯酸铕通过紫外光固化方式键合到纳米二氧化硅微球基质中,制备成铕键合型荧光纳米二氧化硅微球,但是在键合过程中铕离子随机分散在容易中,二氧硅微球与铕离子的键合效果较差,纳米二氧化硅表面键合的铕含量较低,产生的荧光效果较弱。

技术实现要素:

5.本发明是为了克服以上现有技术问题,提供一种水性聚氨酯油墨组合物。

6.本发明还提供了一种水性聚氨酯油墨组合物的制备方法。

7.为了实现上述目的,本发明采用以下技术方案:水性聚氨酯油墨组合物,包括按重量份计的下述组分:

水性聚氨酯乳液60

‑

70份,颜料15

‑

20份,荧光复合粒子5

‑

10份,分散剂0.5

‑

1份,消泡剂0.3

‑

0.6份,润湿剂0.5

‑

1份,水50

‑

60份。

8.作为优选,所述颜料为金红石型钛白粉、锐钛型钛白粉、炉黑中的至少一种。

9.作为优选,所述分散剂为聚丙烯酸钠、聚氧乙烯醚、马来酸钠中的至少一种。

10.作为优选,所述消泡剂为聚氧丙烯甘油醚、乳化硅油、季戊四醇硬脂酸酯中的至少一种。

11.作为优选,所述润湿剂为十二烷基苯磺酸钠、聚乙二醇醚中的至少一种。

12.作为优选,所述荧光复合粒子的制备方法包括以下步骤:1)将纳米二氧化硅和环氧基硅烷偶联剂加入乙醇与水的混合溶液中,调节体系ph至4

‑

6,水浴加热至40

‑

60℃,搅拌反应1

‑

3h,经过离心分离、洗涤、干燥,得到偶联剂改性纳米二氧化硅,将偶联剂改性纳米二氧化硅加入羧甲基纤维钠水溶液中,然后加入四氯化锡,水浴加热至80

‑

85℃,搅拌反应3

‑

6h,经过离心分离、洗涤、干燥,得表面改性纳米二氧化硅;2)将n,n

‑

二甲基甲酰胺和去离子水混合得到混合溶剂,将六水合硝酸锌和5

‑

氯苯并咪唑加到混合溶剂中,搅拌溶解,然后加入表面改性纳米二氧化硅,继续搅拌混合均匀,得到分散液,加热至80

‑

90℃,保温反应,经过抽滤、洗涤、干燥,得到二氧化硅

‑

金属有机框架复合纳米片;3)将二氧化硅

‑

金属有机框架复合纳米片加入去离子水中,超声震荡分散均匀,然后加入三氯化铕,加热至70

‑

80℃,搅拌反应20

‑

30min,经过抽滤、洗涤、干燥,得到荧光复合粒子。

13.现有技术中制备含铕的荧光材料通常采用两种方法,一是将铕离子与有机化合物配合制备得到高分子稀土配合物,但是得到的高分子稀土配合物荧光材料中大量铕离子包埋在高分子稀土配合物内部,降低荧光材料的荧光效果;二是将铕负载在纳米粒子上,虽然解决铕离子的大量包埋问题,但是纳米粒子容易发生团聚,团聚后的纳米粒子(如纳米二氧化硅)表面通过配位络合铕离子较为困难,且铕离子随机分散在溶液中,导致纳米粒子表面负载的铕离子含量较少,得到的荧光粒子的荧光强度较弱。为解决上述问题本发明以二氧化硅

‑

金属有机框架复合纳米片作为铕离子的载体,六水合硝酸锌和5

‑

氯苯并咪唑反应生成多孔结构结构的金属有机框架纳米片,在金属有机框架纳米片制备过程中添加表面有机化改性纳米二氧化硅,表面有机化改性纳米二氧化硅沉积结合在金属有机框架纳米片表面,然后利用铕离子与纳米二氧化硅表面的有机化合物进行配位,从而将铕离子结合在二氧化硅

‑

金属有机框架复合纳米片表面,避免铕离子包埋在配体的内部,提高荧光粒子的荧光强度,进而提高油墨的荧光效果;另一方面,本发明将纳米二氧化硅结合在金属有机框架纳米片表面,金属有机框架纳米片表面的多孔结构能够吸附溶液中的铕离子,从而使二氧化硅

‑

金属有机框架复合纳米片表面附近的铕离子浓度增加,进而使更多的铕离子与纳米二氧化硅表面的有机化合物进行配位,提高荧光粒子的荧光强度,使油墨荧光效果进一步提高。

14.实验过程中发现使用一般的有机化合物对纳米二氧化硅进行改性,然后通过该有机化合物与铕离子形成配位得到的荧光复合粒子的荧光效果较为一般,经过大量实验研究分析发现,此问题是由二氧化硅

‑

金属有机框架复合纳米片制备过程中纳米二氧化硅在金属有机框架纳米片表面沉积结合分散不均引起,对此本发明采用羧甲基纤维素钠对纳米二

氧化硅表面进行改性处理,使纳米二氧化硅表面荷负电,纳米二氧化硅在静电排斥力作用下避免了自身的团聚,从而使纳米二氧化硅在金属有机框架纳米片表面分散均匀,进而提高荧光粒子的荧光强度。

15.作为优选,所述偶联剂改性纳米二氧化硅与羧甲基纤维素钠的质量比控制在1:0.7

‑

1.2。

16.偶联剂改性纳米二氧化硅与羧甲基纤维素钠的质量比必须控制在1:0.7

‑

1.2范围内,当偶联剂改性纳米二氧化硅与羧甲基纤维素钠质量比大于1:0.7,参与反应的羧甲基纤维素量不足,导致纳米二氧化硅之间的形成的静电排斥力不足,影响纳米二氧化硅在金属有机框架纳米片表面的分散性,而当偶联剂改性纳米二氧化硅与羧甲基纤维素钠质量比小于1:1.2,羧甲基纤维素钠过量造成溶液粘度较大,不利于羧甲基纤维素钠与偶联剂改性纳米二氧化硅之间的开环反应。

17.作为优选,所述步骤2)中六水合硝酸锌与5

‑

氯苯并咪唑的质量比为1:3

‑

6。

18.作为优选,所述步骤3)中二氧化硅

‑

金属有机框架复合纳米片与三氯化铕的质量比为1:0.2

‑

0.5。

19.水性聚氨酯油墨组合物的制备方法,包括以下步骤:将水性聚氨酯乳液、颜料和分散剂加入水中搅拌混合20

‑

30min,然后加入荧光复合粒子、消泡剂和润湿剂,继续搅拌30

‑

40min,得到水性聚氨酯油墨组合物。

20.因此,本发明具有如下有益效果:(1)利用二氧化硅

‑

金属有机框架复合纳米片作为铕离子的载体,避免铕离子包埋在配体的内部,提高荧光粒子的荧光强度,进而提高油墨的荧光效果;(2)将纳米二氧化硅结合在金属有机框架纳米片表面,金属有机框架纳米片表面的多孔结构能够吸附溶液中的铕离子,使二氧化硅

‑

金属有机框架复合纳米片表面附近的铕离子浓度增加,进而使更多的铕离子与纳米二氧化硅表面的有机化合物进行配位,进一步提高荧光粒子的荧光强度,使油墨荧光效果进一步提高。

附图说明

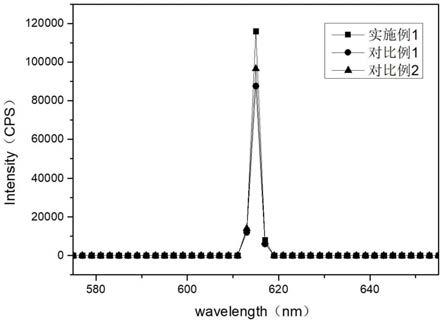

21.图1为实施例1、对比例1和对比例2水性聚氨酯油墨的荧光激发光谱。

具体实施方式

22.下面通过具体实施例,对本发明的技术方案做进一步说明。本发明中若非特指,所采用的原料和设备等均可从市场购得或是本领域常用的,实施例中的方法,如无特别说明均为本领域的常规方法。

23.实施例1荧光复合粒子的制备方法包括以下步骤:1)将150ml乙醇与30ml水混合均匀得到乙醇与水的混合溶液,将8g纳米二氧化硅和2g环氧基硅烷偶联剂kh560加入乙醇与水的混合溶液中,调节体系ph至6,水浴加热至60℃,搅拌反应2.5h,经过离心分离、洗涤、干燥,得到偶联剂改性纳米二氧化硅,5g羧甲基纤维素加入120ml去离子水中,搅拌溶解,得到羧甲基纤维素溶液,将5g偶联剂改性纳米二氧化硅加入羧甲基纤维钠水溶液中,然后加入0.05g四氯化锡催化剂,水浴加热至85℃,搅拌反应5h,经过离心分离、洗涤、干燥,得表面改性纳米二氧化硅;

2)将60ml n,n

‑

二甲基甲酰胺和5ml去离子水混合得到混合溶剂,将0.5g六水合硝酸锌和2.5g 5

‑

氯苯并咪唑加到混合溶剂中,搅拌溶解,然后加入0.3g表面改性纳米二氧化硅,继续搅拌混合均匀,得到分散液,加热至90℃,保温反应48h,经过抽滤、洗涤、干燥,得到二氧化硅

‑

金属有机框架复合纳米片;3)将5g二氧化硅

‑

金属有机框架复合纳米片加入80ml去离子水中,超声震荡分散均匀,然后加入2g三氯化铕,加热至80℃,搅拌反应28min,经过抽滤、洗涤、干燥,得到荧光复合粒子。

24.水性聚氨酯油墨组合物,包括按重量份计的下述组分:水性聚氨酯乳液68份,金红石型钛白粉颜料18份,荧光复合粒子7份,聚丙烯酸钠分散剂0.8份,聚氧丙烯甘油醚消泡剂0.5份,十二烷基苯磺酸钠润湿剂0.8份,水57份。

25.水性聚氨酯油墨组合物的制备方法,包括以下步骤:将水性聚氨酯乳液、颜料和分散剂加入水中搅拌混合20min,然后加入荧光复合粒子、消泡剂和润湿剂,继续搅拌30min,得到水性聚氨酯油墨组合物。

26.实施例2荧光复合粒子的制备方法包括以下步骤:1)将150ml乙醇与30ml水混合均匀得到乙醇与水的混合溶液,将8g纳米二氧化硅和2g环氧基硅烷偶联剂kh560加入乙醇与水的混合溶液中,调节体系ph至4,水浴加热至40℃,搅拌反应1.5h,经过离心分离、洗涤、干燥,得到偶联剂改性纳米二氧化硅,4g羧甲基纤维素加入120ml去离子水中,搅拌溶解,得到羧甲基纤维素溶液,将5g偶联剂改性纳米二氧化硅加入羧甲基纤维钠水溶液中,然后加入0.05g四氯化锡催化剂,水浴加热至80℃,搅拌反应4h,经过离心分离、洗涤、干燥,得表面改性纳米二氧化硅;2)将60ml n,n

‑

二甲基甲酰胺和5ml去离子水混合得到混合溶剂,将0.5g六水合硝酸锌和2g 5

‑

氯苯并咪唑加到混合溶剂中,搅拌溶解,然后加入0.3g表面改性纳米二氧化硅,继续搅拌混合均匀,得到分散液,加热至80℃,保温反应48h,经过抽滤、洗涤、干燥,得到二氧化硅

‑

金属有机框架复合纳米片;3)将5g二氧化硅

‑

金属有机框架复合纳米片加入80ml去离子水中,超声震荡分散均匀,然后加入1.5g三氯化铕,加热至70℃,搅拌反应22min,经过抽滤、洗涤、干燥,得到荧光复合粒子。

27.水性聚氨酯油墨组合物,包括按重量份计的下述组分:水性聚氨酯乳液65份,锐钛型钛白粉颜料16份,荧光复合粒子6份,聚氧乙烯醚分散剂0.6份,乳化硅油消泡剂0.4份,聚乙二醇醚润湿剂0.6份,水53份。

28.水性聚氨酯油墨组合物的制备方法,包括以下步骤:将水性聚氨酯乳液、颜料和分散剂加入水中搅拌混合30min,然后加入荧光复合粒子、消泡剂和润湿剂,继续搅拌40min,得到水性聚氨酯油墨组合物。

29.实施例3荧光复合粒子的制备方法包括以下步骤:1)将150ml乙醇与30ml水混合均匀得到乙醇与水的混合溶液,将8g纳米二氧化硅和2g环氧基硅烷偶联剂kh560加入乙醇与水的混合溶液中,调节体系ph至5,水浴加热至50℃,搅拌反应3h,经过离心分离、洗涤、干燥,得到偶联剂改性纳米二氧化硅,6g羧甲基纤维

素加入120ml去离子水中,搅拌溶解,得到羧甲基纤维素溶液,将5g偶联剂改性纳米二氧化硅加入羧甲基纤维钠水溶液中,然后加入0.05g四氯化锡催化剂,水浴加热至83℃,搅拌反应6h,经过离心分离、洗涤、干燥,得表面改性纳米二氧化硅;2)将60ml n,n

‑

二甲基甲酰胺和5ml去离子水混合得到混合溶剂,将0.5g六水合硝酸锌和3g 5

‑

氯苯并咪唑加到混合溶剂中,搅拌溶解,然后加入0.3g表面改性纳米二氧化硅,继续搅拌混合均匀,得到分散液,加热至85℃,保温反应48h,经过抽滤、洗涤、干燥,得到二氧化硅

‑

金属有机框架复合纳米片;3)将5g二氧化硅

‑

金属有机框架复合纳米片加入80ml去离子水中,超声震荡分散均匀,然后加入2.5g三氯化铕,加热至75℃,搅拌反应30min,经过抽滤、洗涤、干燥,得到荧光复合粒子。

30.水性聚氨酯油墨组合物,包括按重量份计的下述组分:水性聚氨酯乳液70份,炉黑颜料20份,荧光复合粒子10份,马来酸钠分散剂1份,季戊四醇硬脂酸酯消泡剂0.6份,聚乙二醇醚润湿剂1份,水60份。

31.水性聚氨酯油墨组合物的制备方法,包括以下步骤:将水性聚氨酯乳液、颜料和分散剂加入水中搅拌混合25min,然后加入荧光复合粒子、消泡剂和润湿剂,继续搅拌35min,得到水性聚氨酯油墨组合物。

32.实施例4荧光复合粒子的制备方法包括以下步骤:1)将150ml乙醇与30ml水混合均匀得到乙醇与水的混合溶液,将8g纳米二氧化硅和2g环氧基硅烷偶联剂kh560加入乙醇与水的混合溶液中,调节体系ph至5,水浴加热至50℃,搅拌反应1h,经过离心分离、洗涤、干燥,得到偶联剂改性纳米二氧化硅,3.5g羧甲基纤维素加入120ml去离子水中,搅拌溶解,得到羧甲基纤维素溶液,将5g偶联剂改性纳米二氧化硅加入羧甲基纤维钠水溶液中,然后加入0.05g四氯化锡催化剂,水浴加热至83℃,搅拌反应3h,经过离心分离、洗涤、干燥,得表面改性纳米二氧化硅;2)将60ml n,n

‑

二甲基甲酰胺和5ml去离子水混合得到混合溶剂,将0.5g六水合硝酸锌和1.5g 5

‑

氯苯并咪唑加到混合溶剂中,搅拌溶解,然后加入0.3g表面改性纳米二氧化硅,继续搅拌混合均匀,得到分散液,加热至85℃,保温反应48h,经过抽滤、洗涤、干燥,得到二氧化硅

‑

金属有机框架复合纳米片;3)将5g二氧化硅

‑

金属有机框架复合纳米片加入80ml去离子水中,超声震荡分散均匀,然后加入1g三氯化铕,加热至75℃,搅拌反应20min,经过抽滤、洗涤、干燥,得到荧光复合粒子。

33.水性聚氨酯油墨组合物,包括按重量份计的下述组分:水性聚氨酯乳液60份,锐钛型钛白粉颜料15份,荧光复合粒子5份,聚丙烯酸钠分散剂0.5份,季戊四醇硬脂酸酯消泡剂0.3份,聚乙二醇醚润湿剂0.5份,水50份。

34.水性聚氨酯油墨组合物的制备方法,包括以下步骤:将水性聚氨酯乳液、颜料和分散剂加入水中搅拌混合25min,然后加入荧光复合粒子、消泡剂和润湿剂,继续搅拌35min,得到水性聚氨酯油墨组合物。

35.对比例1对比例1与实施例1的区别在于荧光复合粒子的制备方法包括以下步骤:

1)将150ml乙醇与30ml水混合均匀得到乙醇与水的混合溶液,将8g纳米二氧化硅和2g环氧基硅烷偶联剂kh560加入乙醇与水的混合溶液中,调节体系ph至6,水浴加热至60℃,搅拌反应2.5h,经过离心分离、洗涤、干燥,得到偶联剂改性纳米二氧化硅,5g羧甲基纤维素加入120ml去离子水中,搅拌溶解,得到羧甲基纤维素溶液,将5g偶联剂改性纳米二氧化硅加入羧甲基纤维钠水溶液中,然后加入0.05g四氯化锡催化剂,水浴加热至85℃,搅拌反应5h,经过离心分离、洗涤、干燥,得表面改性纳米二氧化硅;2)将5g表面改性纳米二氧化硅加入80ml去离子水中,超声震荡分散均匀,然后加入2g三氯化铕,加热至80℃,搅拌反应28min,经过抽滤、洗涤、干燥,得到荧光复合粒子。

36.对比例2对比例2与实施例1的区别在于荧光复合粒子的制备过程中改性纳米二氧化硅与羧甲基纤维素钠质量比控制在1:0.3。1.油墨荧光性能检测:将水性聚氨酯油墨置于印刷适性仪研磨均匀,选用120g/m2无荧光胶版纸,将其裁成55

×

350mm的纸样备用。然后在恒温恒湿试验条件下,在igt印刷适性仪上添加定量的油墨,以1.1m/s速度匀墨10s,在5s时间中将油墨转移到磨辊上,然后将纸条装在仪器上,在压力为625n,印刷速度为0.20m/s印刷油墨样条。通过pl测定油墨样条的荧光光谱,荧光量子产率采用英国gilden photonics公司的fluorosens荧光光谱仪测定。2.固含量测试:准确称取2g水性聚氨酯油墨样品放置于已称重的器皿中,在室温下将溶剂挥发一部分,然后置于105℃恒温干燥箱中加热2h,取出在分析电子天平上称量,然后再放入105℃恒温干燥箱中加热,间隔25min取出后再次称量,反复几次,直至连续两次称量质量差在0.01g以内,固含量按照下式进行计算:w=(m2‑

m0/m1‑

m0)

×

100%;式中,w代表固含量/%;m0代表器皿的质量/g;m1是烘干前试样和器皿的总质量/g;m2是烘干后试样和器皿的总质量/g。3.附着牢度测试:采用10μm丝棒将水性聚氨酯油墨均匀涂在bopp薄膜上,放入50℃的烘箱中将水性油墨墨迹烘干,得到水性油墨刮样,将刮样保存在40℃的烘箱中以备后续测试。取刮样在墨膜上划格,然后使用透明胶带剥离墨膜,以破坏的程度来判断墨膜的附着力等级,根据破坏程度可以分为0

‑

5格等级,0

‑

5等级表示附着力逐渐变差。 实施例1实施例2实施例3实施例4固含量(%)40.3640.5341.4240.76附着牢度1级1级1级1级

38.通过图1实施例1、对比例1和对比例2水性聚氨酯油墨的荧光激发光谱可以得到实施例1水性聚氨酯油墨在波长615nm处荧光激发强度高于对比例1和对比例2水性聚氨酯油墨。

39.实施例1在波长615nm处荧光激发强度高于对比例1水性聚氨酯油墨证明利用二氧化硅

‑

金属有机框架复合纳米片作为铕离子的载体得到的荧光效果优于使用二氧化硅作为铕离子的载体,这是由于实施例1中纳米二氧化硅结合在金属有机框架纳米片表面,金属有机框架纳米片表面的多孔结构能够吸附溶液中的铕离子,使二氧化硅

‑

金属有机框架复合纳米片表面附近的铕离子浓度增加,进而使更多的铕离子与纳米二氧化硅表面的有机化合物进行配位,进而提高油墨的荧光强度。实施例1在波长615nm处荧光激发强度高于对比例1

水性聚氨酯油墨证明改性纳米二氧化硅与羧甲基纤维素钠的比值对油墨荧光强度有较大影响,当参与反应的羧甲基纤维素量不足,会导致纳米二氧化硅之间的形成的静电排斥力不足,影响纳米二氧化硅在金属有机框架纳米片表面的分散性,进而降低了油墨的荧光强度。

40.通过对实施例水性聚氨酯油墨的固含量和附着牢度进行测试,本发明水性聚氨酯油墨的固含量达到40%以上,附着力达到1级,满足油墨的使用标准。

41.以上实施例具体个例对本发明的原理以及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书的内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1