一种耐冲蚀磨损基材及其制备方法和应用

1.本发明涉及涂层材料技术领域,尤其涉及一种耐冲蚀磨损基材及其制备方法和应用。

背景技术:

2.在我国,大约80%的零部件都是因为磨损而报废。按照磨损机理来分,通常可将磨损分为腐蚀、接触疲劳、磨料、微动、粘着、冲蚀等磨损类型,其中冲蚀磨损已经被普遍认为是物料输送过程中设备磨损破坏的主要原因,这是一类材料表面受到流体粒子不断冲击而引发破坏的磨损;例如用于输送流体或矿浆的管道、浆泵及阀门等过流部件的磨损以及搅拌设备中的桨叶和护板的磨损等等,冲蚀磨损大大降低了流体输送设备的使用寿命,给工业生产带来较大的安全隐患,因此,流体输送设备的冲蚀磨损问题丞待解决。

3.现有技术中,解决流体输送设备冲蚀磨损的问题,一是采用在流体输送设备中多安装耐磨陶瓷片,陶瓷片由于粘贴工艺的缺陷,导致其容易从流体输送设备上脱落,从而导致其使用寿命不足,二是在流体输送设备中涂附涂料形成保护涂层,但是存在涂层与流体输送设备的基体结合力不够、涂层耐磨蚀和冲蚀性能不好等问题,从而导致其使用寿命不足。为解决以上问题,需要对基材构造、涂层类型等方面改进,以提高涂层与基材的结合力、提高涂层的耐蚀性能,从而提高涂层的使用寿命,保证流体输送设备的使用安全。

技术实现要素:

4.本发明的目的在于,针对现有技术的上述不足,提出一种耐冲蚀磨损性能好、涂层附着力强的耐冲蚀磨损基材及其制备方法,且本发明的耐冲蚀磨损基材能够应用于流体输送设备。

5.本发明的目的可以通过以下技术方案来实现:

6.一种耐冲蚀磨损基材,包括基材本体,所述基材本体上表面具有多个呈周期性间隔分布的沟槽形织构,所述基材本体的上表面涂有改性环氧树脂涂层。

7.优选的,所述改性环氧树脂涂层包括如下重量份原料:1~1.2份环氧树脂e51,0.14~0.16份聚氨酯预聚体,1~1.2份疏水二氧化硅纳米粒子,0.25~0.3份固化剂,0.1~0.12份稀释剂。

8.优选的,所述疏水二氧化硅纳米粒子是以氨水为催化剂,通过正硅酸乙酯与甲基三乙氧基硅烷的共水解缩聚反应制备得到。

9.优选的,所述正硅酸乙酯与所述甲基三乙氧基硅烷的质量摩尔比为1~1.5:0.5~1。

10.优选的,所述疏水二氧化硅纳米粒子的具体的制备过程如下:

11.m1.将1~1.5摩尔份数的正硅酸乙酯与30~35摩尔份数的无水乙醇混合,搅拌均匀,得其混合溶液a;

12.m2.以边滴加边搅拌的方式,将1.8~3.6摩尔份数的氨水,加入至步骤m1得到的混

合溶液a中,加热反应一段时间,得到混合溶液b;

13.m3.持续保持搅拌,将0.5~1摩尔份数的甲基三乙氧基硅烷,加入步骤m2得到的混合溶液b中,加热反应一段时间后,得到混合溶液c;将混合溶液c干燥一段时间,得到疏水二氧化硅纳米粒子。

14.优选的,所述步骤m2中,所述加热反应的温度为60~70℃;所述加热反应的时间为1~2h;所述氨水的滴加速度为1~2滴/秒。

15.优选的,所述步骤m3中,所述加热反应的温度为60~70℃;所述加热反应的时间为1~2h;所述干燥的温度为60~80℃,所述干燥的时间为2~3d。

16.一种如上所述的耐冲蚀磨损基材的制备方法,包括以下步骤:

17.s1.利用激光在基材本体的上表面进行加工,在基材本体的上表面形成多个呈周期性间隔分布的沟槽形织构;

18.s2.将上述质量份数的环氧树脂e51、聚氨酯预聚体、疏水二氧化硅纳米粒子、固化剂和稀释剂混合均匀,配置形成改性环氧树脂涂料;

19.s3.将改性环氧树脂涂料涂附于步骤s1中具有沟槽形织构的基材本体的上表面,在一定条件下固化后,在基材本体的上表面形成改性环氧树脂涂层。

20.优选的,所述步骤s1中,所述激光的工艺参数如下:激光平均功率为10~20w,脉冲频率为20khz,扫描速度为100~300mm/s,扫描次数为5~10次。

21.一种如上所述的耐冲蚀磨损基材的应用,所述耐冲蚀磨损基材应用于流体输送设备。

22.本发明的一种耐冲蚀磨损基材及其制备方法和应用。一种耐冲蚀磨损基材,包括基材本体,在基材本体的上表面具有多个呈周期性间隔分布的沟槽形织构,基材本体的上表面涂有改性环氧树脂涂层。本发明通过在基材本体上表面构造出沟槽形织构,能够大大提高改性环氧树脂涂层与基材本体表面的结合力,由于改性环氧树脂涂层耐冲蚀磨损性能好,并且改性环氧树脂涂层在基材本体表面的附着力强,从而使得本发明的基材具备优异的耐冲蚀磨损性能,大大提升了该耐冲蚀磨损基材的使用寿命,并且本发明的耐冲蚀磨损基材能够应用于流体输送设备,特别是对于硬度不高的散料流工况,如煤、钾盐等,有着优异的耐冲蚀磨损性能,能够保证流体输送设备的使用寿命和安全。

23.本发明是利用激光在基材表面进行加工,在基材本体上表面形成多个呈周期性间隔分布的沟槽形织构,通过激光能够精确控制沟槽形织构的尺寸和形状,能够最大限度地提高改性环氧树脂涂层与基材本体的结合力,本发明的改性环氧树脂涂层是通过环氧树脂e51、聚氨酯预聚体、疏水二氧化硅纳米粒子、固化剂和稀释剂混合均匀,配置形成改性环氧树脂涂料,并将改性环氧树脂涂料涂附于具有沟槽形织构的基材本体表面,固化后在基材本体表面形成改性环氧树脂涂层;环氧树脂e

‑

51的内聚力小,黏度较低,利于涂料混合均匀;疏水二氧化硅纳米粒子的化学稳定性好,具有极高的强度和硬度,可以作为硬质磨料引入增加涂层的抗磨效果,并且加入疏水二氧化硅纳米粒子能够提高涂层整体疏水性,有利于提高涂层的抗腐蚀性,疏水二氧化硅纳米粒子能够为涂层构造出微纳米粗糙结构,使得其与环氧树脂的粘接性能好,从而使涂层具有很好粘接强度和力学强度;稀释剂能够降低体系黏度,帮助混合均匀;聚氨酯预聚体可以与环氧树脂形成ipn网络结构,有利于提高涂层的韧性,从而提高涂层的抗疲劳能力。

24.本发明采用简单的溶胶

‑

凝胶法,以氨水为催化剂,通过正硅酸乙酯与甲基三乙氧基硅烷的共水解缩聚反应制备疏水二氧化硅纳米粒子;以氨水作为催化剂,正硅酸乙酯作为硅源,能够制备出单分散的二氧化硅溶胶微球,水解反应如下:(c2h5o)4si+2h2o=4c2h5oh+sio2;甲基三乙氧基硅烷在氨水的催化条件下水解,能够将有机基团

‑

ch3引入二氧化硅气凝胶骨架的网络结构中,不仅可以提高二氧化硅气凝胶的机械性能,而且可以增强二氧化硅气凝胶的疏水性,能够协助减缓涂层冲蚀磨损。

附图说明

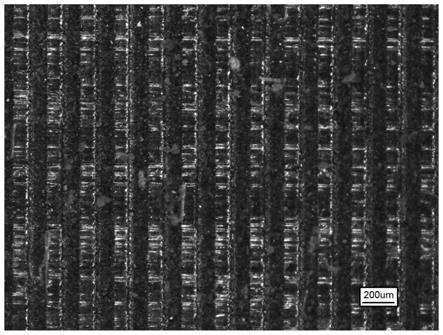

25.图1为本发明实施例1中带沟槽形织构的基材本体上表面未涂附涂层的显微镜图;

26.图2为本发明实施例1中带沟槽形织构的基材本体上表面涂附有改性环氧树脂涂层的显微镜图;

27.图3为本发明实施例1中制备的疏水二氧化硅纳米粒子的扫描电镜图;

28.图4为本发明实施例1中的改性环氧树脂涂层的涂层断面的扫描电镜图;

29.图5为本发明实施例1中的改性环氧树脂涂层的涂层表面整体的扫描电镜图。

具体实施方式

30.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

31.实施例1

32.1.基材本体表面加工沟槽形织构:选用304不锈钢为作为基材本体,在使用激光对基材本体表面进行处理之前,对基材进行预处理:分别用#400、#600、#800、#1000、#1200、#1500、#1800、#2000的砂纸进行打磨,再进行抛光至镜面效果;然后利用激光过程,在经过预处理的基材表面,加工出多个呈周期性间隔分布的沟槽形织构;其中激光平均功率为10,脉冲频率为20khz,扫描速度为100mm/s,扫描次数为10次;最后对其反复进行打磨抛光,并用无水乙醇进行超声清洗,去除熔渣;基材本体表面的沟槽形织构的深度为100微米,宽度为100微米;两个相邻的沟槽形织构的间隔为100微米;

33.2.制备疏水二氧化硅纳米粒子:

34.2.1将1摩尔份数的正硅酸乙酯与30摩尔份数的无水乙醇置于烧瓶中混合,60℃下搅拌10min;得到混合溶液a;

35.2.2以边滴加边搅拌的方式,将3.6摩尔份数的氨水,加入至步骤2.1得到的混合溶液a中,氨水的滴加速度为1滴/秒,且在每滴加10滴氨水后滴加一滴去离子水,然后置于60℃温度下反应1h,得到混合溶液b;其中氨水为氨水分析纯,氨水分析纯的质量浓度为25%~28%;

36.2.3持续保持搅拌,将0.5摩尔份数的甲基三乙氧基硅烷,加入步骤2.2得到的混合溶液b中,置于60℃温度下反应1h,得到混合溶液c;将混合溶液c置于60℃下的烘箱中干燥2天,得到疏水二氧化硅纳米粒子,经过测试,制备得到的疏水二氧化硅纳米粒子的平均粒径为80nm。

37.3.将1重量份数的步骤2的疏水二氧化硅纳米粒子、1重量份数的环氧树脂e

‑

511、0.14重量份数的聚氨酯预聚体和0.1重量份数的稀释剂q

‑

692溶解在5重量份数的无水乙醇

中;然后将0.25重量份数的固化剂ddm融化后加入至其中,并在100℃下预反应5min,配置得到改性环氧树脂涂料,然后将改性环氧树脂涂料涂附于步骤1形成的具有沟槽形织构的基材表面,在110℃条件下固化2h,室温下固化24h后,在基材表面形成改性环氧树脂涂层。

38.如图1所示,为带沟槽形织构的基材本体表面未涂附涂层的体视显微镜图;从图1中可以看出,基材本体表面形成的沟槽分布均匀、尺寸一致;如图2所示,为沟槽形织构的基材本体表面涂附有改性环氧树脂涂层的体视显微镜图;从图2中可以看出,基材本体表面上的改性环氧树脂涂层均匀、平整。

39.如图3所示,为疏水二氧化硅纳米粒子的扫描电镜图,从图3可以看出疏水二氧化硅纳米粒子的紧密团聚在一起;如图4所示,为改性环氧树脂涂层的涂层断面的扫描电镜图,从图4中可以看出疏水二氧化硅纳米粒子使得改性环氧树脂涂层表面存在粗糙微纳结构,从而提高改性环氧树脂涂层的疏水性;如图5所示,为改性环氧树脂涂层的涂层表面整体的扫描电镜图,图5中可以看出疏水二氧化硅纳米粒子均匀分散在改性环氧树脂涂层中。

40.在无沟槽形织构的304不锈钢基材本体表面涂附改性环氧树脂涂层,使用百格刀测试涂层与基材本体的结合强度,测试结果如下:无沟槽形织构的304不锈钢基材本体表面的涂层附着力astm等级为1b;在有沟槽形织构的304不锈钢基材本体表面涂附改性环氧树脂涂层,使用百格刀测试涂层与基材本体的结合强度,测试结果如下:有沟槽形织构的304不锈钢基材本体表面的涂层附着力astm等级为5b;测试结果表明,本实施例中的沟槽形织构能够大幅度的提高涂层在基材本体表面的附着力,从而能够延长基材本体表面涂层的使用寿命,能大幅提升基材的耐冲蚀磨损性能以及使用寿命。

41.制备不添加疏水二氧化硅纳米粒子所形成的环氧树脂涂层,利用400目的砂纸对该环氧树脂涂层进行打磨,测试其与水的接触角为59

°

;利用400目的砂纸对改性环氧树脂涂层进行打磨,测试其与水的接触角为129

°

;对比测试结果,添加疏水二氧化硅纳米粒子可以对环氧树脂涂层进行疏水改性,通过疏水二氧化硅纳米粒子,使得环氧树脂涂层由亲水性涂层转变为疏水性涂层,从而能够提高涂层在煤和钾盐的工况下的耐冲蚀磨损性能,从而减缓涂层因腐蚀造成的缺陷加重冲蚀磨损的现象,延长涂层的使用寿命。

42.实施例2

43.3.实施例2与实施例1的制备过程基本相同,不同之处在于,步骤1中,激光平均功率为20w,扫描速度为200mm/s,扫描次数为5次;基材本体表面的沟槽形织构的深度为120微米,步骤2.1中正硅酸乙酯的摩尔份数为1.5份,无水乙醇的摩尔份数为35份;步骤2.2中氨水的摩尔份数1.8份,加热反应的温度为65℃,加热反应的时间为1.5h;步骤2.3中甲基三乙氧基硅烷的摩尔份数为1份,加热反应的温度为65℃;加热反应的时间为1.5h;干燥的温度为70℃,干燥的时间为3d;制备得到的疏水二氧化硅纳米粒子的平均粒径为116nm;步骤3中,疏水二氧化硅纳米粒子的重量份数为1.2份、环氧树脂e

‑

511的重量份数为1.2份、聚氨酯预聚体的重量份数为0.16份、稀释剂q

‑

692的重量份数为0.12份、固化剂ddm的重量份数为0.3份。

44.使用百格刀测试本实施例的改性环氧树脂涂层与基材本体的结合强度,测试结果如下:涂层附着力astm等级为5b。

45.利用400目的砂纸对本实施例中的改性环氧树脂涂层进行打磨,测试其与水的接触角为130

°

。

46.实施例3

47.实施例3与实施例1的制备过程基本相同,不同之处在于,步骤1中,激光平均功率为15w,扫描速度为300mm/s,扫描次数为8次,基材本体表面的沟槽形织构的深度为110微米,步骤2.1中正硅酸乙酯的摩尔份数为1.2份,无水乙醇的摩尔份数为32份;步骤2.2中氨水的摩尔份数为2.5份,加热反应的温度为70℃,加热反应的时间为2h;步骤2.3中甲基三乙氧基硅烷的摩尔份数为0.7份,加热反应的温度为70℃;加热反应的时间为2h;干燥的温度为80℃,干燥的时间为2d;制备得到的疏水二氧化硅纳米粒子的平均粒径为116nm;步骤3中,疏水二氧化硅纳米粒子的重量份数为1.1份、环氧树脂e

‑

511的重量份数为1.1份、聚氨酯预聚体的重量份数为0.15份、稀释剂q

‑

692的重量份数为0.11份、固化剂ddm的重量份数为0.28份。

48.使用百格刀测试本实施例的改性环氧树脂涂层与基材本体的结合强度,测试结果如下:涂层附着力astm等级为5b。

49.利用400目的砂纸对本实施例中的改性环氧树脂涂层进行打磨,测试其与水的接触角为131

°

。

50.以上未涉及之处,适用于现有技术。

51.虽然已经通过示例对本发明的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上示例仅是为了进行说明,而不是为了限制本发明的范围,本发明所属技术领域的技术人员可以对所描述的具体实施例来做出各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的方向或者超越所附权利要求书所定义的范围。本领域的技术人员应该理解,凡是依据本发明的技术实质对以上实施方式所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1