量子点及其制备方法、量子点发光二极管与流程

1.本发明属于量子点技术领域,尤其涉及一种量子点及其制备方法,以及一种量子点发光二极管。

背景技术:

2.量子点材料因具有独特的光学特性而被广泛应用于发光领域。与有机电致发光二极管相比,以量子点作为发光层材料的量子点发光二极管(qled,quantum dot light emitting diode)具有发光光谱窄、色域广、稳定性好、寿命长、制作成本低等优势。

3.量子点由于尺寸小、比表面积大,且表面缺陷、悬挂键较多等原因,在合成和应用时需要在其表面添加配体来提高材料的应用性能。常用的油性量子点表面往往在合成时附有长链的表面配体如油酸、油胺等,这些配体可以提高量子点在非极性溶剂中的分散性。但是长链配体如油酸、油胺等配体并不利于电荷的传输,且这些长链配体在合成过程中大面积占据着量子点的表面,造成长链配体在量子点表面的覆盖率较高,加剧了量子点表面的电子、空穴传输效率的下降。此外,长链增加了量子点颗粒在成膜后的间隔,进一步降低电荷传输性能。

技术实现要素:

4.本技术的目的在于提供一种量子点及其制备方法,以及一种量子点发光二极管,旨在解决现有的表面结合有长链配体的量子点,电荷传输性能不佳的问题。

5.为实现上述申请目的,本技术采用的技术方案如下:

6.第一方面,本技术提供一种量子点,包括量子点本体以及结合在所述量子点本体上的表面配体,所述表面配体包括化学通式为r1snr2(r3)(r4)的第一配体,其中,r1、r2、r3、r4各自独立地选自h、饱和或不饱和的碳链,r1、r2、r3、r4中的至少两个选自碳原子数为4~8的碳链,且r1、r2、r3、r4中的至少一个为与所述量子点本体结合的配位基团。

7.第二方面,本技术提供一种第一方面的量子点的制备方法,所述方法包括以下步骤:

8.获取量子点本体表面结合有第二配体的初始量子点,将所述量子点分散在有机溶剂中,配置初始量子点溶液;

9.向所述量子点溶液中添加化学通式为r1snr2(r3)(r4)的第一配体,进行配体置换反应,得到所述量子点本体表面结合有所述第一配体的量子点。

10.在一些实施例中,所述向所述初始量子点溶液中添加化学通式为r1snr2(r3)(r4)的,包括:

11.按照占所述初始量子点的总重量为0.5%~5%的比例,向所述初始量子点溶液中添加。

12.第三方面,本技术提供一种量子点发光二极管,包括量子点发光层,其中,所述量子点发光层的材料为第一方面提供的量子点,或第二方面提供的方法制备的量子点。

13.本技术提供的量子点,在量子点本体表面结合有化学通式为r1snr2(r3)(r4)的含锡有机金属化合物,其中,r1、r2、r3、r4中的至少两个选自碳原子数为4~8的碳链。该配体具有“碳链-锡-碳链”结构,可以发挥长链配体高分散性的优势,提高量子点在非极性溶剂中的分散性能;同时“碳链-锡-碳链”结构的碳链中间具有导电率高的sn原子,可以在电荷传输过程中缩短电子在碳链上的迁移行径,从而提高电子的传输迁移率。由此形成的量子点,不仅在非极性溶剂具有良好的分散性,而且具有较高的电荷传输效率,从而提高量子点表面的电荷传输性能。此外,由于含锡有机金属化合物中的sn元素与c元素为同族元素,与sn连接的碳链之间的夹角接近109度。当含锡有机金属化合物含有两个或两个以上配位基团时,相比碳原子形成的直链配体,含锡有机金属化合物连接的相邻的两个量子点颗粒之间距离更短,从而可以降低量子点在成膜后颗粒间的间距,提高其成膜致密度。

14.本技术提供的量子点的制备方法,只需在量子点溶液加入第一配体,第一配体与量子点表面的第二配体进行置换反应,即可得到量子点本体表面结合有所述第一配体的量子点。该方法操作简单,流程易控,而且得到的量子点兼具优良的分散性能和电荷传输性能。

15.本技术提供的量子点发光二极管,采用上述的量子点作为量子点发光二极管的发光层材料,可以提升量子点发光二极管的发光性能。

附图说明

16.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

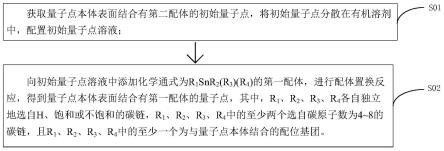

17.图1是本技术一实施例提供的量子点的制备工艺流程图;

18.图2是本技术一实施例提供的量子点发光二极管的结构示意图;

19.图3是本技术一实施例提供的正置结构的量子点发光二极管的结构示意图;

20.图4是本技术一实施例提供的倒置结构的量子点发光二极管的结构示意图。

具体实施方式

21.为了使本技术要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

22.本技术中,术语“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b的情况。其中a,b可以是单数或者复数。字符“/”一般表示前后关联对象是一种“或”的关系。

23.本技术中,“至少一个”是指一个或者多个,“多个”是指两个或两个以上。“以下至少一项(个)”或其类似表达,是指的这些项中的任意组合,包括单项(个)或复数项(个)的任意组合。例如,“a,b,或c中的至少一项(个)”,或,“a,b,和c中的至少一项(个)”,均可以表示:a,b,c,a-b(即a和b),a-c,b-c,或a-b-c,其中a,b,c分别可以是单个,也可以是多个。

24.应理解,在本技术的各种实施例中,上述各过程的序号的大小并不意味着执行顺

序的先后,部分或全部步骤可以并行执行或先后执行,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本技术实施例的实施过程构成任何限定。

25.在本技术实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

26.术语“第一”、“第二”仅用于描述目的,用来将目的如物质、界面、消息、请求和终端彼此区分开,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。例如,在不脱离本技术实施例范围的情况下,第一xx也可以被称为第二xx,类似地,第二xx也可以被称为第一xx。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

27.本技术实施例说明书中所提到的相关成分的重量不仅仅可以指代各组分的具体含量,也可以表示各组分间重量的比例关系,因此,只要是按照本技术实施例说明书相关组分的含量按比例放大或缩小均在本技术实施例说明书公开的范围之内。具体地,本技术实施例说明书中所述的质量可以是μg、mg、g、kg等化工领域公知的质量单位。

28.本技术实施例第一方面提供了一种量子点,包括量子点本体以及结合在量子点本体上的表面配体,表面配体包括化学通式为r1snr2(r3)(r4)的第一配体,其中,r1、r2、r3、r4各自独立地选自h、饱和或不饱和的碳链,r1、r2、r3、r4中的至少两个选自碳原子数为4~8的碳链,且r1、r2、r3、r4中的至少一个为与量子点本体结合的配位基团。

29.本技术实施例提供的量子点,在量子点本体表面结合有化学通式为r1snr2(r3)(r4)的含锡有机金属化合物,其中,r1、r2、r3、r4中的至少两个选自碳原子数为4~8的碳链。若r1、r2、r3、r4中碳链太短比如2个碳的sn化合物,总碳链长度过低,得到的量子点无法溶解分散,降低量子点的分散性;若r1、r2、r3、r4中碳链太长,总碳链长度就太长,起不到提高电子迁移率的效果,此外,还会影响量子点的透光率,导致量子点发光器件的性能受到影响。

30.本技术实施例提供的配体具有“碳链-锡-碳链”结构,可以发挥长链配体高分散性的优势,提高量子点在非极性溶剂中的分散性能;同时“碳链-锡-碳链”结构的碳链中间具有导电率高的sn原子,可以在电荷传输过程中缩短电子在碳链上的迁移行径,从而提高电子的传输迁移率。由此形成的量子点,不仅在非极性溶剂具有良好的分散性,而且具有较高的电荷传输效率,从而提高量子点表面的电荷传输性能。此外,由于含锡有机金属化合物中的sn元素与c元素为同族元素,与sn连接的碳链之间的夹角接近109度。当含锡有机金属化合物含有两个或两个以上配位基团时,相比碳原子形成的直链配体,含锡有机金属化合物连接的相邻的两个量子点颗粒之间距离更短,从而可以降低量子点在成膜后颗粒间的间距,提高其成膜致密度。

31.本技术实施例提供的第一配体含有与量子点本体结合的配位基团,配位基团中含有能与量子点本体结合的活性官能团。在一些实施例中,配位基团的末端含有-sh、-cooh、-nh2、-h2po3等给电子基团中的至少一种,-sh、-cooh、-nh2、-h2po3与量子点本体表面的阳离子连接,实现第一配体与量子点本体的结合。在优选实施例中,配位基团的末端为-sh或-nh2。此时配位基团末端的活性官能团上含有孤对电子,因此电子密度增加,更容易形成电子运动,从而提高电子在该配体上的迁移率。

32.在一些实施例中,第一配体中含有两个或两个以上的配位基团。在这种情况下,第

一配体通过两个或两个以上的配位基团,结合多个量子点本体,更有利于提高量子点的分散均匀性和电荷传输性能。此外,通过一个具有“碳链-锡-碳链”结构的第一配体结合多个量子点,还可以缩短相邻的两个量子点颗粒之间距离,从而可以降低量子点在成膜后颗粒间的间距,提高其成膜致密度。在优选实施例中,第一配体中含有两个或两个以上的配位基团,且配位基团的末端为-sh和/或-nh2。

33.在一些实施例中,第一配体选自如下式1-7中的至少一种

34.[0035][0036]

式7。这类配体具有“碳链-锡-碳链”结构,可以发挥长链配体高分散性的优势,提高量子点在非极性溶剂中的分散性能;同时“碳链-锡-碳链”结构的碳链中间具有导电率高的sn原子,可以在电荷传输过程中缩短电子在碳链上的迁移行径,从而提高电子的传输迁移率。此外,活性基团含有孤对电子,进一步提高量子点的电子迁移率。特别的,具有式1-3

所示结构的配体中的锡原子,连接一条氨基辛基链和一条辛基链,或一条巯基辛基链和一条辛基链,或两条氨基辛基链,氨基辛基链的氨基、巯基辛基链的巯基与量子点本体形成配位键连接。由于氨基n原子、s原子上拥有孤对电子,其电子密度相比末端为烷基的配体更高,电子在n原子、s原子上更容易形成电子运动,从而提高电子在配体上的迁移率,进一步提高量子点的电子迁移率。

[0037]

在一些实施例中,第一配体为二胺烷基锡类化合物。该配体中的锡原子同时连接两条氨基辛基链,两条氨基辛基链的氨基分别与两个量子点本体形成配位键连接。同时,由于氨基n原子上拥有一对孤对电子,其电子密度相比末端为烷基的配体更高,电子在n原子上更容易形成电子运动,从而提高电子在二胺烷基锡类化合物配体上的迁移率,因此,二辛胺基锡能够进一步提高量子点本体的电子迁移率。

[0038]

在一些实施例中,量子点中,第一配体的质量为量子点本体的质量的0.5%~5%。在这种情况下,第一配体在量子点本体表面结合的数量合适,既能够提高量子点本体在弱极性有机溶剂中的分散性能,还能提高量子点本体的电荷迁移效率。若结合在量子点本体上的第一配体的含量过低,低于量子点本体的质量的0.5%时,则得到的量子点通过具有“碳链-锡-碳链”结构的含锡有机金属化合物提高电荷迁移效率的效应降低,甚至消除;若结合在量子点本体上的第一配体的含量过高,高于量子点本体的质量的5%时,量子点本体表面原本结合的配体大部分甚至完全消失,可能引起量子点本体的部分表面功能缺失或者能级变化,进而影响得到的量子点的光电性能。在一些实施例中,量子点中第一配体的质量可以为量子点本体的质量的0.5%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%。

[0039]

在一些实施例中,量子点本体表面结合的表面配体还含有第二配体,第二配体选自碳原子数为14~18的非金属有机物。应当理解的是,第二配体通常为量子点合成过程中引入的长链配体(如上文所述的原本结合在量子点本体表面的配体),长链配体结合在量子点本体表面,可以减少量子点本体的表面缺陷,提高量子点的光电性能。

[0040]

在一些实施例中,第二配体可以为酸配体、硫醇配体、胺配体、膦配体、氧膦配体、磷脂配体、软磷脂配体、聚乙烯基吡啶配体中的至少一种。其中,酸配体包括但不限于十酸、十一烯酸、十四酸、油酸、硬脂酸中的至少一种;硫醇配体包括但不限于八烷基硫醇、十二烷基硫醇、十八烷基硫醇中的至少一种;胺配体包括但不限于油胺、十八胺、八胺中的至少一种;膦配体包括但不限于为三辛基;氧膦配体包括但不限于为三辛基氧膦。

[0041]

在一些实施例中,量子点中,第二配体的质量为量子点本体的质量的7%~15%。在这种情况下,第二配体可以修复量子点本体表面的部分缺陷,保证量子点的基本光电性能;同时,不会因为第二配体的含量过高,明显降低第一配体对量子点本体电荷传输性能的增效作用。

[0042]

本技术实施例提供的量子点,可以通过下述方法制备获得。

[0043]

结合图1,本技术实施例第二方面提供了一种量子点的制备方法,方法包括以下步骤:

[0044]

s01.获取量子点本体表面结合有第二配体的初始量子点,将初始量子点分散在有机溶剂中,配置初始量子点溶液;

[0045]

s02.向初始量子点溶液中添加化学通式为r1snr2(r3)(r4)的第一配体,进行配体置换反应,得到量子点本体表面结合有第一配体的量子点,其中,r1、r2、r3、r4各自独立地选

自h、饱和或不饱和的碳链,r1、r2、r3、r4中的至少两个选自碳原子数为4~8的碳链,且r1、r2、r3、r4中的至少一个为与量子点本体结合的配位基团。

[0046]

本技术实施例提供的量子点的制备方法,只需在初始量子点溶液加入第一配体,第一配体与初始量子点表面的第二配体进行置换反应,即可得到量子点本体表面结合有第一配体的量子点。该方法操作简单,流程易控,而且得到的量子点兼具优良的分散性能和电荷传输性能。

[0047]

具体的,上述步骤s01中,初始量子点为油溶性量子点,包括量子点本体以及结合在量子点点本体的第二配体,第二配体为油溶性配体。油溶性配体选自易溶于弱极性溶剂的配体,包括酸配体、硫醇配体、胺配体、膦配体、氧膦配体、磷脂、软磷脂、聚乙烯基吡啶等中的至少一种。作为具体实施例,酸配体包括但不限于十酸、十一烯酸、十四酸、油酸、硬脂酸中的至少一种;硫醇配体包括但不限于八烷基硫醇、十二烷基硫醇、十八烷基硫醇中的至少一种;胺配体包括但不限于油胺、十八胺、八胺中的至少一种;所述膦配体、氧膦配体包括但不限于三辛基膦、三辛基氧膦的至少一种。

[0048]

本技术实施例中,将初始量子点分散在有机溶剂中的步骤中,分散初始量子点的有机溶剂为弱极性溶剂,包括但不限于:正辛烷、正己烷、正庚烷、环辛烷、十二烷。

[0049]

在一些实施例中,初始量子点溶液的浓度为1~200mg/ml。在一些实施例中,初始量子点溶液的浓度为20~50mg/ml,在此浓度范围内,初始量子点溶液的加工性能较好,分散性较好。

[0050]

上述步骤s02中,第一配体为上文所述的第一配体。本技术实施例提供的第一配体含有与量子点本体结合的配位基团,配位基团中含有能与量子点本体结合的活性官能团。在一些实施例中,配位基团的末端含有-sh、-cooh、-nh2、-h2po3中的至少一种。

[0051]

在一些实施例中,第一配体含有两个或两个以上的配位基团。在优选实施例中,第一配体含有两个或两个以上的配位基团,且配位基团的末端为-sh和/或-nh2。

[0052]

在一些实施例中,第一配体选自如下式1-7中的至少一种

[0053]

[0054][0055]

在一些实施例中,第一配体为二胺烷基锡类化合物。

[0056]

在一些实施例中,向初始量子点溶液中添加化学通式为r1snr2(r3)(r4)的第一配体,包括:

[0057]

按照第一配体占初始量子点的总重量为0.5%~5%的比例,向初始量子点溶液中添加化学通式为r1snr2(r3)(r4)的第一配体。

[0058]

在这种情况下,第一配体通过配体置换反应,交换量子点本体表面的第二配体,最终以合适的含量结合在量子点本体表面,提高量子点本体在弱极性有机溶剂中的分散性能,还能提高量子点本体的电荷迁移效率。若向初始量子点溶液中添加的第一配体的含量过低,低于初始量子点的质量的0.5%时,有机锡金属化合物因浓度过低而无法在动态配体交换平衡中成为优势配体,从而影响有机锡金属化合物在量子点本体表面的附着率;若向初始量子点溶液中添加的第一配体的含量过高,高于初始量子点的质量的5%时,量子点本体表面的第二配体大部分甚至完全消失,可能引起量子点本体的部分表面功能缺失或者能级变化,进而影响得到的量子点的光电性能。

[0059]

本技术实施例中,配体置换反应的过程中,第一配体交换量子点本体表面的第二配体,最终得到量子点本体表面结合有第一配体的量子点。在一些实施例中,配体置换反应在搅拌的条件下进行,反应温度低于有机溶剂的沸点温度,反应时间为30min~2h。

[0060]

在一些实施例中,在置换反应结束后,还包括:采用乙酸乙酯、乙醇、丙酮沉淀并清洗量子点,随后重新分散于溶剂或者墨水中,用于制备量子点发光层材料。

[0061]

结合图2,本技术实施例第三方面提供了一种量子点发光二极管,包括量子点发光层3。其中,量子点发光层3的材料为上述的量子点,或上述的方法制备的量子点。

[0062]

本技术实施例提供的量子点发光二极管,采用上述的量子点作为量子点发光二极管的发光层材料,可以提升量子点发光二极管的发光性能。

[0063]

本技术实施例中,量子点发光层还包括相对设置的阳极1和阴极5,量子点发光层3设置在阳极1和阴极5之间。

[0064]

在一些实施例中,量子点发光二极管还包括设置在阳极1和量子点发光层3之间的空穴功能层。其中,空穴功能层包括空穴传输层、空穴注入层、电子阻挡层中的至少一种。

[0065]

在一些实施例中,量子点发光二极管还包括设置在阴极5和量子点发光层3之间的电子功能层。其中,空穴功能层包括电子传输层、电子注入层、空穴阻挡层中的至少一种。

[0066]

本技术实施例中,量子点发光二极管还可以包括衬底,阳极1或阴极5设置在衬底上。

[0067]

本技术实施例提供的量子点发光二极管分为正置结构量子点发光二极管和倒置结构量子点发光二极管。

[0068]

在一种实施方式中,正置结构量子点发光二极管包括包括相对设置的阳极1和阴极5,设置在阳极1和阴极5之间的量子点发光层3,且阳极1设置在衬底上。在一些实施例中,在阴极5和量子点发光层3之间设置电子传输层、电子注入层和空穴阻挡层等电子功能层。在一些实施例中,在阳极1和空穴传输层之间设置空穴传输层、空穴注入层和电子阻挡层等空穴功能层。如图3所示,在一些正置结构量子点发光二极管的实施例中,量子点发光二极管包括衬底6,设置在衬底6表面的阳极1,设置在阳极1表面的空穴传输层2,设置在空穴传输层2表面的量子点发光层3,设置在量子点发光层3表面的电子传输层4和设置在电子传输层4表面的阴极5。

[0069]

在一种实施方式中,倒置结构量子点发光二极管包括包括相对设置的阳极1和阴极5的叠层结构,设置在阳极1和阴极5之间的量子点发光层3,且阴极5设置在衬底上。在一些实施例中,在阴极5和量子点发光层3之间设置电子传输层、电子注入层和空穴阻挡层等电子功能层。在一些实施例中,在阳极1和量子点发光层3之间设置空穴传输层、空穴注入层和电子阻挡层等空穴功能层。如图4所示,在一些倒置结构量子点发光二极管的实施例中,量子点发光二极管包括衬底6,设置在衬底6表面的阴极5,设置在阴极5表面的电子传输层4,设置在电子传输层4表面的量子点发光层3,设置在量子点发光层3表面的空穴传输层2,设置在空穴传输层2表面的的阳极1。

[0070]

上述实施例中,衬底可包括刚性衬底如玻璃、金属箔片等常用的刚性衬底,或柔性衬底如聚酰亚胺(pi)、聚碳酸酯(pc)、聚苯乙烯(ps)、聚乙烯(pe)、聚氯乙烯(pv)、聚乙烯吡咯烷酮(pvp)、聚对苯二甲酸乙二醇酯(pet)等类似材料,其主要起到支撑作用。

[0071]

阳极1可以采用常见的阳极材料和厚度,本技术实施例不作限定。例如,阳极材料可以为氧化铟锡(ito)、氧化铟锌(izo)导电玻璃或氧化铟锡、氧化铟锌电极,也可以是其他金属材料例如金、银、铝等。在一些实施例中,阳极1为ito电极。

[0072]

本技术实施例中,空穴传输层的材料选自可采用本领域常规的空穴传输材料制成,包括但不限于tfb、pvk、poly-tpd、tcta、pedot:pss、cbp中的一种或多种的混合物,也可以选自其它高性能的空穴传输材料。

[0073]

本技术实施例中,量子点发光层3中的量子点为上文所述的量子点,包括量子点本体以及结合在所述量子点本体上的表面配体。表面配体为前文所述的第一配体,为了节约篇幅,此处不再赘述。在一些实施例中,量子点本体可以为二元相量子点、三元相量子点或四元相量子点,量子点本体可以含镉或者不含镉。其中,二元相量子点包括cds、cdse、cdte、inp、ags、pbs、pbse、hgs,但不限于此;三元相量子点包括zn

x

cd

1-x

s、cu

x

in

1-x

s、zn

x

cd

1-x

se、zn

x

se

1-x

s、zn

x

cd

1-x

te、pbse

xs1-x

,但不限于此;四元相量子点包括zn

x

cd

1-x

s/znse、cu

x

in

1-x

s/zns、zn

x

cd

1-x

se/zns、cuinses、zn

x

cd

1-x

te/zns、pbse

xs1-x

/zns,但不限于此。在一些实施例中,量子点本体可以为红色量子点、绿色量子点、蓝色量子点三或者黄光色量子点。在一些实施例中,量子点发光层3的厚度为20~60nm。

[0074]

本技术实施例中,电子传输层的材料选自具有电子传输能力的无机材料。在一些实施例中,电子功能层的材料选自zno、tio2、sno2、ta2o3、zro2、nio、tilio、znalo、znmgo、znsno、znlio、insno中的一种或多种。在一些实施例中,电子传输层的厚度为20~60nm。

[0075]

本技术实施例中,阴极5可以采用常见的阴极材料,包括但不限于金属材料、碳材料、金属氧化物中的一种或多种。其中,金属材料包括al、ag、cu、mo、au、ba、ca、mg中的一种或多种;碳材料包括石墨、碳纳米管、石墨烯、碳纤维中的一种或多种;金属氧化物可以是掺杂或非掺杂金属氧化物,包括ito、fto、ato、azo、gzo、izo、mzo、amo中的一种或多种。优选的,阴极材料为纳米ag线或者cu线,具有较小的电阻使得载流子能顺利的注入。在一些实施例中,阴极5的厚度为15-30nm。

[0076]

本技术实施例还提供的量子点发光二极管,量子点本体表面结合有机锡金属化合物,由此得到的量子点在弱极性溶剂中具有高分散性,同时,可以提高电子在颗粒间的迁移率,以及电子在量子点发光二极管器件中的传输效率,从而提高量子点发光二极管器件的电荷传输效率及发光效率,以提升量子点发光二极管发光性能。

[0077]

本技术实施例还提供的量子点发光二极管,还可以通过下述方法制备获得。

[0078]

本技术实施例还提供了一种量子点发光二极管的制备方法。在一些实施例中,量子点发光二极管为正置结构量子点发光二极管,制备方法包括:

[0079]

获取阳极基板,在阳极基板的表面制备量子点发光层,其中,量子点发光层中的量子点为上文所述的量子点;

[0080]

在量子点的表面制备阴极。

[0081]

在一些实施例中,量子点发光二极管为倒置结构量子点发光二极管,制备方法包括:

[0082]

获取阴极基板,在阴极基板的表面制备量子点发光层,其中,量子点发光层中的量子点为上文所述的量子点;

[0083]

在量子点的表面制备阳极。

[0084]

应当注意的是,在制备量子点发光层之前,先对阳极基板或阴极基板进行预处理,以提高沉积的功能材料的附着力,进而得到质量更高的功能层。在一些实施例中,对阳极基板或阴极基板进行预处理的方法为:将阳极基板或阴极基板用清洁剂清洗,初步去除表面存在的污渍,随后依次在去离子水、丙酮、无水乙醇、去离子水中分别超声清洗20min,以除去表面存在的杂质,最后用高纯氮气吹干,即可得到洁净的阳极基板或阴极基板。

[0085]

在一些实施例中,量子点发光层采用溶液加工法制备。在一些实施例中,将待制备

量子点发光层的基片置于匀胶机上,将配制好量子点发光材料溶液旋涂成膜,通过调节溶液的浓度、旋涂速度和旋涂时间来控制发光层的厚度,干燥成膜得到量子点发光层。

[0086]

在一些实施例中,在量子点发光层的表面制备阳极或阴极,可以通过蒸镀实现。在一些实施例中,将基片置于蒸镀仓中,通过掩膜板热蒸镀阳极或阴极。

[0087]

在一些实施例中,上述方法还包括在阴极和量子点发光层之间制备电子传输层。在一些实施例中,电子传输层采用旋涂工艺制备,包括滴涂、旋涂、浸泡、涂布、打印、蒸镀等,但不限于此。在一些实施例中,将待制备电子传输层的基片置于匀胶机上,将配制好一定浓度的前驱体溶液旋涂成膜,通过调节溶液的浓度、旋涂速度和旋涂时间来控制发光层的厚度,然后在200℃~250℃(如200℃)温度下退火成膜。在一些实施例中,在旋转速度为2000~6000rpm的条件下制备厚度为20~60nm的电子传输层。在一些实施例中,退火处理可以在空气中退火、亦可以在氮气氛围中退火,具体根据实际需要选择退火氛围。

[0088]

在一些实施例中,上述方法还包括在阳极和量子点发光层之间制备空穴传输层。在一些实施例中,将待制备空穴传输层的基片置于匀胶机上,将配制好一定浓度的空穴传输材料的溶液旋涂成膜,通过调节溶液的浓度、旋涂速度和旋涂时间来控制发光层的厚度,然后热退火成膜。

[0089]

下面结合具体实施例进行说明。

[0090]

实施例1

[0091]

一种量子点发光二极管,包括阳极基板,结合在阳极基板的电极上的空穴传输层,结合在空穴传输层表面的量子点发光层,结合在量子点发光层表面的电子传输层,以及结合在电子传输层表面的阴极。其中,阳极为ito阳极,空穴注入层的材料为pedot:pss,空穴传输层的材料为tfb,电子传输层的材料为氧化锌,阴极为银电极,量子点发光层的量子点包括绿色核壳型cdse/zns量子点本体,以及结合在量子点本体上的1-辛氨基辛基-锡。其中,量子点的制备方法,包括以下步骤:

[0092]

在氩气气氛中,将表面结合初始配体(油酸)的绿色核壳型cdse/zns量子点溶解于正辛烷溶剂中,在温度为20~30℃的条件下,以3000rpm的转速下搅拌30分钟至量子点完全溶解,配置量子点浓度为20mg/ml的初始量子点溶液。按1-辛氨基辛基-锡的添加浓度为1.0mg/ml的比例在初始量子点溶液加入1-辛氨基辛基-锡,搅拌30分钟。反应结束后,用乙酸乙酯、乙醇、丙酮沉淀并清洗量子点,随后重新分散于溶剂或者墨水中,用于制备量子点发光层材料。

[0093]

实施例2

[0094]

一种量子点发光二极管,包括阴极基板,结合在阴极基板的电极上的电子传输层,结合在电子传输层表面的量子点发光层,结合在量子点发光层表面的空穴传输层,以及结合在空穴传输层表面的阳极。其中,阳极为ito阳极,空穴注入层的材料为pedot:pss,空穴传输层的材料为tfb,电子传输层的材料为氧化锌,阴极为银电极,量子点发光层的量子点包括红色核壳型cdse/zns量子点本体,以及结合在量子点本体上的1-巯辛基辛基-锡。其中,量子点的制备方法,包括以下步骤:

[0095]

在氩气气氛中,将表面结合初始配体的红色核壳型cdse/zns量子点溶解于正辛烷溶剂中,在温度为20~30℃的条件下,以3000rpm的转速下搅拌30分钟至量子点完全溶解,配置量子点浓度为20mg/ml的初始量子点溶液。按1-巯辛基辛基-锡的添加浓度为1.0mg/ml

的比例在初始量子点溶液加入1-巯辛基辛基-锡,搅拌30分钟。反应结束后,用乙酸乙酯、乙醇、丙酮沉淀并清洗量子点,随后重新分散于溶剂或者墨水中,用于制备量子点发光层材料。

[0096]

实施例3

[0097]

一种量子点发光二极管,包括阳极基板,结合在阳极基板的电极上的空穴传输层,结合在空穴传输层表面的量子点发光层,结合在量子点发光层表面的电子传输层,以及结合在电子传输层表面的阴极。其中,阳极为ito阳极,空穴注入层的材料为pedot:pss,空穴传输层的材料为tfb,电子传输层的材料为氧化锌,阴极为银电极,量子点发光层的量子点包括绿色核壳型cdse/zns量子点本体,以及结合在量子点本体上的二辛胺基锡。其中,量子点的制备方法,包括以下步骤:

[0098]

在氩气气氛中,将表面结合初始配体的绿色核壳型cdse/zns量子点溶解于正辛烷溶剂中,在温度为20~30℃的条件下,以3000rpm的转速下搅拌30分钟至量子点完全溶解,配置量子点浓度为20mg/ml的初始量子点溶液。按二辛胺基锡的添加浓度为1.0mg/ml的比例在初始量子点溶液加入二辛胺基锡,搅拌30分钟。反应结束后,用乙酸乙酯、乙醇、丙酮沉淀并清洗量子点,随后重新分散于溶剂或者墨水中,用于制备量子点发光层材料。

[0099]

实施例4

[0100]

一种量子点发光二极管,包括阳极基板,结合在阳极基板的电极上的空穴传输层,结合在空穴传输层表面的量子点发光层,结合在量子点发光层表面的电子传输层,以及结合在电子传输层表面的阴极。其中,阳极为ito阳极,空穴注入层的材料为pedot:pss,空穴传输层的材料为tfb,电子传输层的材料为氧化锌,阴极为银电极,量子点发光层的量子点包括绿色核壳型cdse/zns量子点本体,以及结合在量子点本体上的式4所示的表面配体

[0101][0102]

其中,量子点的制备方法,包括以下步骤:

[0103]

在氩气气氛中,将表面结合初始配体的绿色核壳型cdse/zns量子点溶解于正辛烷溶剂中,在温度为20~30℃的条件下,以3000rpm的转速下搅拌30分钟至量子点完全溶解,配置量子点浓度为20mg/ml的初始量子点溶液。按式4所示的表面配体的添加浓度为0.1mg/ml的比例在初始量子点溶液加入式4所示的表面配体,搅拌30分钟。反应结束后,用乙酸乙酯、乙醇、丙酮沉淀并清洗量子点,随后重新分散于溶剂或者墨水中,用于制备量子点发光层材料。

[0104]

实施例5

[0105]

一种量子点发光二极管,包括阳极基板,结合在阳极基板的电极上的空穴传输层,结合在空穴传输层表面的量子点发光层,结合在量子点发光层表面的电子传输层,以及结合在电子传输层表面的阴极。其中,阳极为ito阳极,空穴注入层的材料为pedot:pss,空穴

传输层的材料为tfb,电子传输层的材料为氧化锌,阴极为银电极,量子点发光层的量子点包括绿色核壳型cdse/zns量子点本体,以及结合在量子点本体上的式5所示的表面配体

[0106][0107]

其中,量子点的制备方法,包括以下步骤:

[0108]

在氩气气氛中,将表面结合初始配体的绿色核壳型cdse/zns量子点溶解于正辛烷溶剂中,在温度为20~30℃的条件下,以3000rpm的转速下搅拌30分钟至量子点完全溶解,配置量子点浓度为20mg/ml的初始量子点溶液。按式5所示的表面配体的添加浓度为0.5mg/ml的比例在初始量子点溶液加入式5所示的表面配体,搅拌30分钟。反应结束后,用乙酸乙酯、乙醇、丙酮沉淀并清洗量子点,随后重新分散于溶剂或者墨水中,用于制备量子点发光层材料。

[0109]

实施例6

[0110]

一种量子点发光二极管,包括阳极基板,结合在阳极基板的电极上的空穴传输层,结合在空穴传输层表面的量子点发光层,结合在量子点发光层表面的电子传输层,以及结合在电子传输层表面的阴极。其中,阳极为ito阳极,空穴注入层的材料为pedot:pss,空穴传输层的材料为tfb,电子传输层的材料为氧化锌,阴极为银电极,量子点发光层的量子点包括绿色核壳型cdse/zns量子点本体,以及结合在量子点本体上的式6所示的表面配体

[0111][0112]

其中,量子点的制备方法,包括以下步骤:

[0113]

在氩气气氛中,将表面结合初始配体的绿色核壳型cdse/zns量子点溶解于正辛烷溶剂中,在温度为20~30℃的条件下,以3000rpm的转速下搅拌30分钟至量子点完全溶解,配置量子点浓度为20mg/ml的初始量子点溶液。按式6所示的表面配体的添加浓度为1.0mg/ml的比例在初始量子点溶液加入式6所示的表面配体,搅拌30分钟。反应结束后,用乙酸乙酯、乙醇、丙酮沉淀并清洗量子点,随后重新分散于溶剂或者墨水中,用于制备量子点发光层材料。

[0114]

实施例7

[0115]

一种量子点发光二极管,包括阳极基板,结合在阳极基板的电极上的空穴传输层,结合在空穴传输层表面的量子点发光层,结合在量子点发光层表面的电子传输层,以及结合在电子传输层表面的阴极。其中,阳极为ito阳极,空穴注入层的材料为pedot:pss,空穴传输层的材料为tfb,电子传输层的材料为氧化锌,阴极为银电极,量子点发光层的量子点包括绿色核壳型cdse/zns量子点本体,以及结合在量子点本体上的式7所示的表面配体

[0116][0117]

其中,量子点的制备方法,包括以下步骤:

[0118]

在氩气气氛中,将表面结合初始配体的绿色核壳型cdse/zns量子点溶解于正辛烷溶剂中,在温度为20~30℃的条件下,以3000rpm的转速下搅拌30分钟至量子点完全溶解,配置量子点浓度为20mg/ml的初始量子点溶液。按式7所示的表面配体的添加浓度为1.0mg/ml的比例在初始量子点溶液加入式7所示的表面配体,搅拌30分钟。反应结束后,用乙酸乙酯、乙醇、丙酮沉淀并清洗量子点,随后重新分散于溶剂或者墨水中,用于制备量子点发光层材料。

[0119]

对比例1

[0120]

一种量子点发光二极管,与实施例1的不同之处在于:量子点发光层的量子点包括绿色核壳型cdse/zns量子点本体,以及结合在量子点本体上的初始配体。其中,初始配体为油酸。

[0121]

对比例2

[0122]

一种量子点发光二极管,与实施例2的不同之处在于:量子点发光层的量子点包括红色核壳型cdse/zns量子点本体,以及结合在量子点本体上的1-十六硫醇配体。1-十六硫醇配体在量子点中的含量与实施例2中1-巯辛基辛基-锡在量子点中的含量相同。

[0123]

对比例3

[0124]

一种量子点发光二极管,与实施例2的不同之处在于:量子点发光层的量子点包括红色核壳型cdse/zns量子点本体,以及结合在量子点本体上的1-辛硫醇配体。1-辛硫醇配体在量子点中的含量与实施例2中1-巯辛基辛基-锡在量子点中的含量相同。

[0125]

对比例4

[0126]

一种量子点发光二极管,与实施例2的不同之处在于:量子点发光层的量子点包括红色核壳型cdse/zns量子点本体,以及结合在量子点本体上的1-巯代十二烷基-十二烷基-锡。1-巯代十二烷基-十二烷基-锡在量子点中的含量与实施例2中1-巯辛基辛基-锡在量子点中的含量相同。

[0127]

将实施例1-7以及对比例1-4提供的量子点发光二极管进行性能测试,测试指标和测试方法如下:

[0128]

(1)电子迁移率:测试量子点发光二极管的电流密度(j)-电压(v),绘制曲线关系图,对关系图中空间电荷限制电流(sclc)区的进行拟合,然后根据著名的child’s law公式计算电子迁移率:

[0129]

j=(9/8)εrε0μ

ev2

/d3[0130]

其中,j表示电流密度,单位macm-2

;εr表示相对介电常数,ε0表示真空介电常数;μe表示电子迁移率,单位cm2v-1

s-1

;v表示驱动电压,单位v;d表示膜厚度,单位m。

[0131]

(2)电阻率:采用同一电阻率测试仪器测定电子传输薄膜电阻率。

[0132]

(3)外量子效率(eqe):采用eqe光学测试仪器测定。

[0133]

注:电子迁移率、电阻率测试和外量子效率测试为所述的qled器件,即:阳极/空穴传输薄膜/量子点/电子传输薄膜/阴极,或者阴极/电子传输薄膜/量子点/空穴传输薄膜/阳极。

[0134]

(4)透光率t:用于表征固体颗粒在溶剂中的分散性,利用分光光度计测定,入射光强度为i0,透过光的强度为it,t=i

t

/i0,透光率越高,固体颗粒分散性越好。

[0135]

测试结果如下表1所示:

[0136]

表1

[0137][0138]

从上表1可见,本发明实施例1-7提供的量子点发光二极管器件电阻率明显低于对比例1、2、4提供的量子点发光二极管器件的电阻率,而电子迁移率明显高于对比例1、2、4中的量子点发光二极管器件的电子迁移率。其中实施例3提供的量子点发光二极管器件,具有最低的电阻率和最高的电子迁移率。

[0139]

对比实施例1和对比例1发现,量子点本体表面结合长链配体的对比例1虽然具有较好的分散性(透光率较实施例1提供的量子点发光二极管器件高),但电荷迁移率明显低于实施例1中的透光率与对比例2中同等长度的碳链配体的透光率。由此可见,虽然都是长链配体,但实施例1提供的量子点表面配体能够提高电荷迁移率。

[0140]

对比实施例2和对比例2发现,实施例2和对比例2的透光率相当。可见,本技术实施例2提供的量子点表面配体,分散性能能够与对比例1提供的1-十六硫醇配体媲美。

[0141]

对比实施例2和对比例3发现,实施例2提供的量子点发光二极管的电子迁移率略高于对比例3提供的量子点发光二极管的电子迁移率,但实施例2提供的量子点发光二极管的透光率和eqe明显高于对比例3提供的量子点发光二极管的透光率。可见,本技术实施例2提供的量子点表面配体,比不含锡的短链配体能够更好地提高量子点的电子迁移率。

[0142]

对比实施例2和对比例4发现,实施例2提供的量子点发光二极管的电子迁移率高于对比例4提供的量子点发光二极管的电子迁移率,但实施例2提供的量子点发光二极管的透光率和eqe低于对比例4提供的量子点发光二极管的透光率。可见,虽然同样为含锡的表面配体,但当含锡的表面配体的碳原子的链长过长时,会降低量子点发光二极管的电子迁移率。

[0143]

以上仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1