1.本发明涉及化学机械抛光领域,尤其涉及一种用于阻挡层平坦化的化学机械抛光液及其使用方法。

背景技术:2.在集成电路制造中,互连技术的标准在提高,随着互连层数的增加和工艺特征尺寸的缩小,对硅片表面平整度的要求也越来越高,如果没有平坦化的能力,在半导体晶圆上创建复杂和密集的结构是非常有限的,化学机械抛光工艺cmp就是可实现整个硅片平坦化的最有效的方法。

3.cmp工艺就是使用一种含磨料的混合物抛光集成电路表面。在典型的化学机械抛光方法中,将衬底直接与旋转抛光垫接触,用一载重物在衬底背面施加压力。在抛光期间,垫片和操作台旋转,同时在衬底背面保持向下的力,将磨料和化学活性溶液(通常称为抛光液或抛光浆料)涂于垫片上,该抛光液与正在抛光的薄膜发生化学反应开始进行抛光过程。

4.随着集成电路技术向45nm及以下技术节点发展以及互连布线密度的急剧增加,互连系统中电阻、电容带来的rc耦合寄生效应迅速增长,影响了器件的速度。为减小这一影响,就必须采用低介电常数(low k)材料来降低相邻金属线之间的寄生电容,由于低介电常数材料的机械强度变弱,因而该材料的引入给工艺技术尤其是化学机械抛光工艺(cmp)带来极大的挑战。在cmp过程中不仅需要满足阻挡层抛光过程中对各种材料的抛光速率和选择比的要求,而且需对半导体器件表面的缺陷有很强的矫正能力。

5.为此,针对现有技术中存在的问题,寻求一种能够适合于铜互连制程中的阻挡层抛光,并可在较温和的条件下实现高的阻挡层和介电材料的去除速率,同时能很好的控制碟型凹陷(dishing)和介质层侵蚀(erosion)的化学机械抛光液是本行业亟待解决的问题。

技术实现要素:6.为了克服上述技术缺陷,本发明提供了一种化学机械抛光液用于阻挡层的抛光,该化学机械抛光液添加水溶性纤维素以及调节纤维素的含量来调节阻挡层抛光后对前程铜抛光后的碟型凹陷和介质层侵蚀的修复能力,且对钽、铜、二氧化硅(teos)和low-k材料的去除速率无明显的影响,满足抛光过程中对各种材料的抛光速率和速率选择比的要求。

7.本发明提供一种化学机械抛光液,包括研磨颗粒、唑类化合物、络合剂、氧化剂,水溶性纤维素和水。

8.优选的,所述水溶性纤维素选自羟乙基纤维素、羟丙基纤维素和/或羟丙基甲基纤维素中的一种。

9.优选的,所述水溶性纤维素的粘度平均分子量为100000-5000000。

10.优选的,所述水溶性纤维素的粘度平均分子量为200000-3000000。

11.优选的,所述水溶性纤维素的质量百分比浓度为0.0005%-0.2%。

12.优选的,所述水溶性纤维素的质量百分比浓度为0.001%-0.1%。

13.优选的,所述研磨颗粒为二氧化硅;所述研磨颗粒的质量百分比含量为2%-15%;所述研磨颗粒的粒径为20-120nm。

14.优选的,所述唑类化合物选自苯并三氮唑,甲基苯并三氮唑,1,2,4-三氮唑,3-氨基-1,2,4-三氮唑,4-氨基-1,2,4-三氮唑,羧基苯并三氮唑,5-甲基-四氮唑,5-氨基-四氮唑,5-苯基四氮唑,巯基苯基四氮唑,苯并咪唑,萘并三唑和/或2-巯基-苯并噻唑中的一种或多种。

15.优选的,所述唑类化合物的质量百分比含量为0.001%-0.5%。

16.优选的,所述络合剂为草酸、丙二酸、丁二酸、柠檬酸、酒石酸、2-膦酸基丁烷-1,2,4-三羧酸,氨基三甲叉膦酸,羟基亚乙基二膦酸,乙二胺四亚甲基膦酸,2-羟基膦酸基乙酸,多氨基多醚基亚甲基膦酸,二乙烯三胺五甲叉膦酸中,乙二胺,甘氨酸,丙氨酸和/或乙二胺四乙酸的一种或多种。

17.优选的,所述络合剂的质量百分比含量为0.01%-2%。

18.优选的,所述氧化剂为过氧化氢;所述氧化剂的质量百分比含量为0.05%-1%。

19.优选的,所述化学机械抛光液的ph值为8-12。

20.本发明还公开了一种化学机械抛光液的使用方法,将以上任一所述的化学机械抛光液用于阻挡层平坦化。

21.本发明的化学机械抛光液不仅满足阻挡层抛光过程中对各种材料的去除速率和选择比的要求,而且能有效地矫正和控制碟型凹陷和介质层侵蚀。

具体实施方式

22.下面通过实施例的方式进一步阐述本发明的优点,但并不以此将本发明限制在所述的实施例范围之中。

23.本发明的化学机械抛光液可按下述方法制备:将除氧化剂以外的其他组分按比例混合均匀,用ph调节剂(如koh或hno3)调节到所需要的ph值,使用前加氧化剂,混合均匀即可。

24.本发明所用试剂及原料均市售可得。

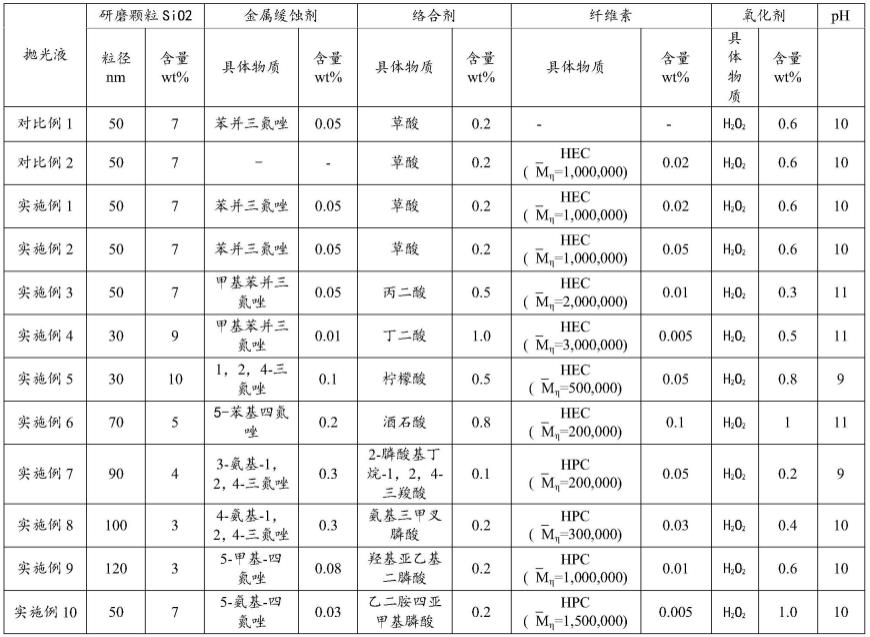

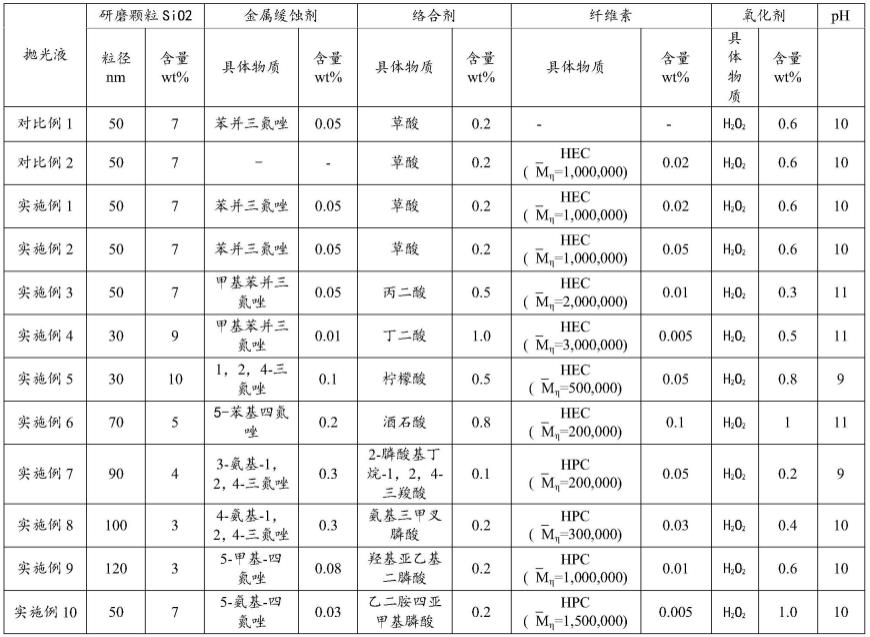

25.表1为对比例1-2和本发明的1-13中的各组分含量。按表1中的配方制备抛光液时,首先将除氧化剂以外的其他组分混合均匀,再用koh或hno3将抛光液调节到所需要的ph值。最后,在使用抛光液前进一步加入氧化剂,混合均匀即可。水为余量。

26.表1对比例1-2和实施例1-17的组分及其含量

[0027][0028][0029]

效果实施例一

[0030]

按照下述条件,使用对比例1-2及实施例1-17的抛光液分别对铜(cu)、钽(ta)、二氧化硅(teos)和低介电材料(bd)空白晶圆进行抛光,比较不同抛光液对铜(cu)、钽(ta)、二氧化硅(teos)和低介电材料(bd)的抛光速率的影响。

[0031]

具体抛光条件为:抛光机台为12”reflexion lk机台,抛光垫为fujibo pad,下压力为1.5psi,转速为抛光盘/抛光头=93/87rpm,抛光液流速为300ml/min,抛光时间为1min。用金属薄膜测厚仪测量抛光前后的铜和钽的电阻率,计算出抛光前后的铜和钽的厚度,获得铜和钽的去除速率,用非金属薄膜测厚仪测量抛光前后的teos和bd的厚度,获得teos和bd的去除速率,抛光结果见表2。

[0032]

表2对比例1和实施例1-17的抛光速率测试结果

[0033][0034][0035]

由表2可见,与对比例1相比,本发明抛光液1-17添加不同分子量和不同含量的水溶性纤维素后,不影响阻挡层ta、二氧化硅(teos)和低介电材料bd的去除速率,因而能保证较短的抛光时间,提高产能。

[0036]

效果实施例二

[0037]

采用对比例1-2和实施例1-4按照下述条件对带有图案的铜晶片进行抛光。

[0038]

图形芯片为市售的12英寸sematech754图形芯片,膜层材料从上至下为铜/钽/氮化钽/teos。

[0039]

抛光过程分三步,第一步用市售的铜抛光液去除大部分的铜;第二步用市售的铜抛光液去除残留的铜;第三步用本发明的阻挡层抛光液将阻挡层(钽/氮化钽)、部分teos去

除并停在teos层上。

[0040]

抛光条件:抛光机台为12”reflexion lk机台,抛光垫为fujibo pad,下压力为1.5psi,转速为抛光盘/抛光头=93/87rpm,抛光液流速为300ml/min,抛光时间为70s。

[0041]

表3对比例1-2和实施例1-4对带有图案的铜晶片抛光后的矫正能力对比

[0042][0043][0044]

其中,上文中所述碟型凹陷,是指阻挡层抛光前在金属垫上的碟型凹陷,介质层侵蚀是指阻挡层在线宽为0.18微米,密度为50%的密线区域(50%铜/50%介电层)上的介质层侵蚀,

[0045]

将对比例1-2与实施例1相比可知,在单独使用唑类化合物或单独使用纤维素时,即便抛光液对各材料的抛光速率尚可,但其对晶圆表面的碟形缺陷不具有矫正能力。当同时使用唑类化合物和纤维素时,与对比例1-2相比,实施例1-4由于添加了水溶性纤维素,与唑类化合物协同作用,能够较好的修正前程(铜抛光后)在晶圆上产生的碟型凹陷和介质层侵蚀,以使抛光后的铜晶片获得较好的晶圆形貌。

[0046]

效果实施例三

[0047]

采用对比例1-2和实施例10-13按照下述条件对带有图案的铜晶片进行抛光。

[0048]

图形芯片为市售的12英寸sematech754图形芯片,膜层材料从上至下为铜/钽/氮化钽/teos/bd。

[0049]

抛光过程分三步,第一步用市售的铜抛光液去除大部分的铜;第二步用市售的铜抛光液去除残留的铜;第三步用本发明的阻挡层抛光液将阻挡层(钽/氮化钽)、二氧化硅teos、以及部分bd去除,并最终停在bd层上。

[0050]

抛光条件:抛光机台为12”reflexion lk机台,抛光垫为fujibo pad,下压力为1.5psi,转速为抛光盘/抛光头=93/87rpm,抛光液流速为300ml/min,抛光时间为70s。

[0051]

表4对比例1-2和实施例10-13对带有图案的铜晶片抛光后的矫正能力对比

[0052][0053][0054]

由表4可以看出,与对比例1-2抛光液相比,实施例10-13由于添加了水溶性纤维素,与唑类化合物协同作用,能够较好的修正前程(铜抛光后)在晶圆上产生的碟型凹陷和介质层侵蚀,以使抛光后的铜晶片获得较好的晶圆形貌。因而本发明的抛光液也适合与低介电材料-铜互连制程中的阻挡层抛光。

[0055]

应当理解的是,本发明所述wt%均指的是质量百分含量。

[0056]

应当注意的是,本发明的实施例有较佳的实施性,且并非对本发明作任何形式的限制,任何熟悉该领域的技术人员可能利用上述揭示的技术内容变更或修饰为等同的有效实施例,但凡未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何修改或等同变化及修饰,均仍属于本发明技术方案的范围内。