粘附促进组合物和改善经涂覆的制品的耐燃料性的方法与流程

1.本发明涉及粘附促进组合物和改善经涂覆的制品的耐燃料性的方法。

背景技术:

2.如热塑性聚烯烃(tpo)和反应注射模制聚氨酯(rim)等聚合物材料可用于许多应用,如汽车部件及配件、容器、家用电器及其它商业物品。此类聚合物材料经常用作基板,所述基板具有出于美学目的或为了保护其在暴露于大气风化条件(如阳光、湿气、热和冷)时免于降解而施涂的有机涂料组合物。为了获得更持久且更耐用的部件,涂层牢固地粘附到制品表面是很重要的。

3.由各种热塑性材料和热固性材料制成的聚合物基板具有广泛不同的表面性质(包含表面张力、粗糙度和柔性),这使得有机涂层的强粘附变得困难,特别是在经涂覆的聚合物材料老化或暴露于环境之后。为了促进有机涂层粘附到聚合物基板,基板可以使用助粘剂层或粘接涂层(例如,约0.25密耳(6.35微米)厚的薄涂层)或通过火焰或电晕预处理来进行预处理。对于汽车应用来说,重要的是涂料组合物和/或助粘剂层对燃料损害具有抵抗性,即,即使燃料意外溢出到经涂覆的基板上,也能保持涂层对基板的良好粘附性。

4.通常,在tpo表面上使用的助粘剂层含有氯化聚烯烃。还开发了含有聚烯烃二醇或饱和多羟基化聚二烯聚合物和氯化聚烯烃的共混物的液体助粘涂料组合物。然而,氯化聚烯烃提供了一些加工限制。例如,常规的氯化聚烯烃通常不具有固化或交联位点,并且因此必须以高分子量使用才能对涂层强度产生积极影响。

5.另外,虽然这些已知的助粘组合物通常对于商业应用是可接受的,但它们往往对聚合物基板具有良好的粘附性,但耐燃料性较差至中等;或者良好的粘附性和良好的耐燃料性,但仅适用于少数聚合物基板类型或仅在高水平的氯化聚烯烃的情况下才如此,从而导致高voc。期望提供可用作塑料基板上的汽车面层的助粘剂和维修底漆的组合物,从而进一步表现出改善的耐燃料性,以便满足汽车制造中的新要求,如消除底漆。

技术实现要素:

6.本发明涉及成膜组合物,其包括:

7.a)非氯化的线性聚烯烃聚合物,所述非氯化的线性聚烯烃聚合物包括按所述线性聚烯烃聚合物的总重量计0.5重量%到10重量%的烯属不饱和酸酐和/或酸的残基;

8.b)氨基塑料;以及

9.c)包括以下的组分:

10.i)至少一种非氯化的烃,所述至少一种非氯化的烃具有至少18个碳原子并且可以包含芳香族基团和/或氧杂原子,数均分子量为200到2500;和/或

11.ii)醇酸树脂,所述醇酸树脂与所述组分c)i)不同。所述组合物可用作助粘剂。

12.本发明还涉及改善经涂覆的制品的耐燃料性的方法,所述方法包括:

13.(1)将以上和本文中所描述的成膜组合物施涂到基板的至少一部分以形成经涂覆

的基板;

14.(2)任选地使步骤(1)中形成的所述经涂覆的基板经受足够的温度持续足够的时间以使所述成膜组合物固化;

15.(3)将至少一种可固化成膜组合物施涂到步骤(1)中形成的所述经涂覆的基板的至少一部分,以形成多层经涂覆的基板;以及

16.(4)使步骤(3)中形成的所述多层经涂覆的基板经受足够的温度持续足够的时间以使所有所述可固化成膜组合物固化。

具体实施方式

17.除了在任何操作实例中或在另有指示的情况下以外,其余所有情况下,应将所有表达本说明书和权利要求书中所使用的成分的数量、反应条件等的数字理解为由术语“约”修饰。因此,除非有相反的指示,否则以下说明书和所附权利要求书中阐明的数值参数都是近似值,其可以根据本发明要获得的期望的性质而变化。至少,并且不试图将等同原则的应用限制于权利要求的范围,每个数值参数应至少根据所报告的有效数字的数量并通过应用普通的舍入技术来解释。

18.尽管阐述本发明广泛范围的数值范围和参数是近似值,但具体实例中阐述的数值被尽可能精确地报告。然而,任何数值固有地含有必然由在其相应测试测量中发现的标准偏差引起的某些误差。

19.而且,应当理解,本文所述的任何数值范围旨在包含在其中的所有子范围。例如,“1到10”的范围旨在包含所叙述的最小值1与所叙述的最大值10之间的所有子范围(并且包含所述最大值和所述最小值),即,具有等于或大于1的最小值和等于或小于10的最大值。

20.如在本说明书和所附权利要求中所使用的,冠词“一个(a)”、“一种(an)”和“所述(the)”包含复数指示物,除非明确和确切地限于一个指示物。

21.如在例如与可固化组合物结合使用时,术语“可固化”意指所指示的组合物可例如借助于包含但不限于热(包含环境固化)和/或催化暴露的手段通过官能团聚合或交联。

22.如在与经固化的组合物或可固化组合物结合使用时,术语“固化”、“经固化”或类似术语意指形成可固化组合物的可聚合和/或可交联组分中的至少一部分被聚合和/或交联。另外,可聚合组合物的固化是指使所述组合物经受固化条件(如但不限于热固化),从而使组合物的反应性官能团发生反应并引起聚合和聚合产物的形成。当使可聚合组合物经受固化条件时,在聚合之后和大多数反应性端基发生反应之后,剩余未反应的反应性端基的反应速率会逐渐变慢。可以使可聚合组合物经受固化条件,直到其至少部分固化。术语“至少部分固化”意指使可聚合组合物经受固化条件,其中组合物的反应性基团的至少一部分(如至少10%或至少20%)发生反应以形成聚合产物。还可以使可聚合组合物经受固化条件,使得达到基本上完全固化(如反应性基团的至少70%、或至少80%、或至少90%到高达100%发生反应),并且其中进一步固化不会使聚合物性质(如硬度)进一步显著提高。

23.本文呈现的本发明的各个实施例和实例各自被理解为对于本发明的范围是非限制性的。

24.本发明的成膜组合物包括a)非氯化的线性聚烯烃聚合物,所述非氯化的线性聚烯烃聚合物可以由包括烯属不饱和酸或酸酐的反应混合物制备,使得所得的线性聚烯烃聚合

物包括按线性聚烯烃聚合物的总重量计0.5重量%到10重量%的烯属不饱和酸酐或酸的残基。例如,残基可以以至少0.5重量%、或至少1重量%、或至少2重量%的量存在于线性聚烯烃聚合物中;并且以最多10重量%、或最多7重量%、或最多5重量%的量存在于线性聚烯烃聚合物中。所谓“残基”是指由特定反应物(如单体)在反应(如聚合)期间形成的存在于反应产物(如聚合物)中的部分。合适的烯属不饱和酸酐和酸可以包含以下中的一种或多种:马来酸酐、如丙烯酸、甲基丙烯酸、巴豆酸等单羧酸;如衣康酸、马来酸和富马酸等二羧酸。用于制备线性聚烯烃聚合物a)的反应混合物可以进一步包括乙烯和/或丙烯。应注意,短语“和/或”当在列表中使用时意为涵盖包含列表中的每种单独组分以及组分的任何组合的替代性实施例。例如,列表“a、b和/或c”意为涵盖包含a、或b、或c、或a+b、或a+c、或b+c、或a+b+c的七个单独的实施例。聚烯烃聚合物可以包括聚乙烯、聚丙烯、聚甲基戊烯、聚丁烯

‑

1、聚异丁烯等。聚烯烃也可以是不同烯属单体与其它任选的烯属不饱和单体的共聚物。在本发明的特定实例中,线性聚烯烃聚合物通常包括聚乙烯或更常见地聚丙烯以及按线性聚烯烃的总重量计至少0.5重量%、或至少1重量%、或至少2重量%并且至多10重量%如至多7重量、或至多5重量%、或至多4重量%、或至多3重量%的马来酸酐残基。实例包含可购自东洋纺有限公司(toyobo co.,ltd.)的线性聚烯烃toyo

‑

tac。

25.线性聚烯烃聚合物可以被制备为具有(i)包括酯和/或氨基甲酸酯基团的另外的官能团,和/或(ii)包括羟基、环氧基和/或硅氧烷基团的另外的反应性基团。然后这些聚烯烃上的反应性基团可以进一步与多官能材料、内酯或交酯反应,以产生非氯化的反应性聚烯烃,所述非氯化的反应性聚烯烃具有(i)包括酯和/或氨基甲酸酯基团的官能团和(ii)包括羟基、环氧基和/或硅氧烷基团的反应性基团。

26.多官能材料的实例包含双环氧化物或更高级的聚环氧化物。使用双环氧化物作为双官能材料允许在含有酸官能团的聚烯烃之间进行桥接。其它多官能材料是:环氧官能烷氧基硅烷,如a

‑

187,可商购自迈图高新材料有限公司(momentive performance materials);和异氰酸酯官能烷氧基硅烷,如a

‑

link 35(一种异氰酸酯合丙基三甲氧基硅烷)以及a

‑

link 25(一种异氰酸酯合丙基三乙氧基硅烷),两者均可商购自迈图高新材料有限公司。

27.在本发明的某些实例中,线性聚烯烃聚合物进一步与聚环氧化物和一元醇反应。合适的一元醇的实例包含正丙醇、异丙醇、正丁醇和/或异丁醇。

28.在本发明的其它实例中,用于制备线性聚烯烃聚合物a)的反应混合物进一步包括烯属不饱和单体,所述烯属不饱和单体包括至少一种(甲基)丙烯酸单体,包含本领域中已知的(甲基)丙烯酸单体中的任何(甲基)丙烯酸单体。术语“(甲基)丙烯酸”、“(甲基)丙烯酸酯”等意在涵盖丙烯酸酯和/或甲基丙烯酸酯分子结构(如果它们存在的话)。以这种方式制备的合适的聚烯烃聚合物的实例可以auroren从日本制纸(nippon paper)商购获得。

29.上述线性聚烯烃聚合物中的每种线性聚烯烃聚合物可以单独地或者以彼此的任何组合在成膜组合物中使用。

30.线性聚烯烃聚合物a)(包含上述的任何修改方案)可以以按成膜组合物中树脂固体的总重量计至少5重量%、或至少10重量%、或至少15重量%并且至多40重量%如至多30重量%、或至多20重量%的量存在于成膜组合物中。

31.在本发明的某些实例中,可以将线性聚烯烃聚合物a)与聚环氧化物和一元醇一起

分散于有机介质中。合适的有机介质包含二甲苯、aromatic 100(cas号:64742

‑

95

‑

6,一种c9‑

10

二烷基苯和三烷基苯的共混物,可购自埃克森美孚公司(exxonmobil))、环己烷和乙酸丁酯。聚环氧化物可以是双环氧化物或更高级的聚环氧化物;例如,可以使用如可商购自瀚森(hexion)的eponex 1510等双环氧化物。合适的一元醇的实例包含以上公开的一元醇中的任何一元醇。在此实例中,聚环氧化物可以以按成膜组合物中树脂固体的总重量计至少0.01重量%、或至少0.10重量%、或至少0.50重量%并且至多15.00重量%如至多10.00重量%、或至多5.00重量%、或至多1.00重量%的量存在于成膜组合物中。一元醇可以以按成膜组合物中树脂固体的总重量计至少0.10重量%、或至少1.00重量%、或至少5.00重量%并且至多20.00重量%如至多16.00重量%、或至多8.00重量%的量存在于成膜组合物中。

32.本发明的成膜组合物进一步包括b)氨基塑料。可用的氨基塑料树脂是甲醛与携带氨基或酰胺基的物质的加成产物。从醇和甲醛与三聚氰胺、脲或苯胍胺的反应获得的缩合产物是最常见的。虽然采用的醛最经常地是甲醛,但其它类似的缩合产物也可以由其它醛如乙醛、巴豆醛、丙烯醛、苯甲醛、糠醛、乙二醛等制成。

33.氨基塑料树脂通常含有羟甲基或类似的羟烷基基团,并且在大多数情况下,这些羟烷基基团中的至少一部分通过与醇反应而被醚化。出于此目的,可以采用任何一元醇,包含甲醇、乙醇、丙醇、丁醇、戊醇、己醇、庚醇,以及苄醇和其它芳香族醇、如环己醇等环醇、乙二醇的单醚以及卤素取代的或其它取代的醇,如3

‑

氯丙醇和丁氧基乙醇。许多氨基塑料树脂用甲醇或丁醇部分烷基化。式c3n3(nhcoxr)3的氨基甲酰基三嗪也是合适的,其中x为

‑

nh

‑

、氧或

‑

ch2‑

,并且r是具有一到十二个碳原子的低级烷基或低级烷基的混合物,如甲基、乙基、丙基、丁基、正辛基和2

‑

乙基己基。美国专利第5,084,541号(第2栏第50行至第7栏第63行)对此类化合物及其制备进行了详细描述。

34.氨基塑料树脂上的亚氨基和氨基来自于醛与胺的不完全反应。如果亚氨基含量少于约10%;即如果通过nmr分析确定,树脂上少于约10%的官能团由亚氨基或氨基组成,则氨基塑料树脂被表征为低亚氨基。通常,低亚氨基的氨基塑料树脂的亚氨基含量少于5%。另一方面,如果氨基塑料树脂的亚氨基含量大于约10%,则所述氨基塑料树脂可以被表征为高亚氨基。更常见的是,高亚氨基树脂的亚氨基含量为15%或更高。例如,可获得亚氨基含量高达约35%的商业高亚氨基三聚氰胺树脂。通常,氨基塑料至少被部分烷基化,并且氨基塑料上的官能团的10%到35%(通常15%到35%)包括亚氨基。一种特别有用的氨基塑料是cymel 1158,可购自湛新公司(allnex)。

35.氨基塑料b)可以以按成膜组合物中树脂固体的总重量计至少5重量%、或至少7重量%、或至少10重量%并且至多20重量%如至多17重量%、或至多15重量%的量存在于成膜组合物中。

36.本发明的成膜组合物进一步包括c)包括以下的组分:i)至少一种非氯化的烃,所述至少一种非氯化的烃具有至少18个碳原子并且可以包含芳香族基团和/或氧杂原子,数均分子量为200到2500;和/或ii)醇酸树脂,所述醇酸树脂与组分c)i)不同。虽然不意在受理论的约束,但据信组分c)可以通过增加成膜组合物的各种组分之间的相容性来为可固化成膜组合物提供耐燃料性,特别是当可固化成膜组合物被施涂到聚合物基板时。当非氯化的烃i)包含氧作为杂原子时,氧可以以按非氯化的烃i)的总重量计0重量%到20重量%(如至少1重量%、或至少3重量%并且至多17重量%、或至多10重量%、或至多5重量%)的量存

在。

37.非氯化的烃i)可以包括由以下制备的a)加成聚合物:1)香豆酮和/或茚,以及2)苯乙烯、α

‑

甲基苯乙烯、间甲基苯乙烯和对甲基苯乙烯中的至少一种。例如,非氯化的烃i)可以由包括香豆酮和茚并且通常另外包括苯乙烯的反应混合物制备。这些加成聚合物特别适合用于含有黄色或深色着色剂的成膜组合物或者特别适合在随后施涂的涂层含有黄色或深色着色剂时使用。深色着色剂包含黑色、深灰色、海军蓝等。此加成聚合物可以coumarone v

‑

120s商购自日东化学(nitto chemical)并且以cumar 130商购自纳威化工有限公司(neville chemical co.)。其它合适的加成聚合物包含novares tn150,可购自雨碳公司的子公司罗格斯化学(rain carbon,inc.,r

ü

tgers chemicals)。

38.非氯化的烃i)可另外地或可替代地包括b)羟基官能的支化聚烯烃聚合物,通常被称为聚烯烃“油”或“蜡”。实例包含包括聚乙烯、聚丙烯、聚甲基戊烯、聚丁烯

‑

1、聚异丁烯等的聚烯烃。聚烯烃也可以是不同烯属单体与其它任选的烯属不饱和单体的共聚物。合适的支化聚烯烃的实例包含羟基官能的vybar h

‑

6164和vybar h

‑

6175,可购自贝克休斯公司(baker hughes,inc.)。

39.非氯化的烃i)可以另外地或可替代地包括c)多萜聚合物。商业实例包含以wingtack系列出售的那些,如wingtack 86,可购自克雷威利(cray valley)、道达尔石化(total petrochemicals)和美国精炼公司(refining usa,inc.)。

40.非氯化的烃i)可以另外地或可替代地包括d)脂肪酸油。实例包含椰子油、鱼油、亚麻籽油、桐油、蓖麻油、棉籽油、红花油、大豆油、妥尔油、桐油等。非氯化的烃b)、c)和d)耐黄变并且特别适合用于含有如白色颜料或其它浅着色颜料等浅色着色剂的成膜组合物或者特别适合在随后施涂的涂层含有浅色着色剂(其中黄变会有损美观)时使用。

41.本发明的成膜组合物中的组分c)可以另外地或可替代地包括ii)醇酸树脂,所述醇酸树脂与组分c)i)不同。合适的醇酸树脂可以以已知的方式通过多元醇和包含脂肪酸在内的多羧酸的缩合来制备。合适的多元醇包含但不限于:乙二醇、丙二醇、丁二醇、1,6

‑

己二醇、新戊二醇、二甘醇、甘油、三羟甲基丙烷和季戊四醇。合适的多羧酸包含但不限于:琥珀酸、己二酸、壬二酸、癸二酸、马来酸、富马酸、邻苯二甲酸、四氢邻苯二甲酸、六氢邻苯二甲酸和偏苯三酸以及脂肪酸,例如衍生自亚麻籽油、大豆油、妥尔油、脱水蓖麻油或桐油的脂肪酸。除了以上提到的多羧酸之外,还可以使用在存在的情况下的酸的官能等价物(如酸酐)或酸的较低烷基酯(如甲酯)。特别合适的醇酸树脂可以用至少一种(甲基)丙烯酸单体进行改性,以提供醇酸

‑

丙烯酸聚合物,如下面实例所展示的。通常,非氯化的烃i)和醇酸树脂ii)都存在于成膜组合物的组分c)中。

42.可固化成膜组合物中线性聚烯烃聚合物a)与组分c)的重量比可以在5:95到1:1的范围内。例如,可固化成膜组合物中线性聚烯烃聚合物a)与组分c)的重量比可以在1、或5、或10、或20、或30、或40:95、或85、或75、或65、或60、或50的范围内。

43.通常,本发明的成膜组合物进一步包括d)羟基官能(甲基)丙烯酸聚合物、羟基官能聚酯聚合物、酸官能(甲基)丙烯酸聚合物和/或酸官能聚酯聚合物。所述聚合物中的任何聚合物都可以具有一个或两个酸和羟基官能团。所谓“聚合物”意指包含均聚物和共聚物以及低聚物的聚合物。

44.用于制备羟基官能(甲基)丙烯酸聚合物的有用的羟基官能烯属不饱和单体包含:

通常在羟烷基中具有2到4个碳原子的(甲基)丙烯酸羟烷基酯,如(甲基)丙烯酸羟乙酯、(甲基)丙烯酸羟丙酯、(甲基)丙烯酸4

‑

羟基丁酯;己内酯和(甲基)丙烯酸羟烷基酯的羟基官能加合物;以及以下描述的β

‑

羟基酯官能单体。

45.本领域已知的一种或多种其它可聚合的烯属不饱和单体可包含在可以用于制备羟基官能(甲基)丙烯酸聚合物的反应混合物中,例如包含丙烯酸和/或甲基丙烯酸的脂肪族和/或芳香族烷基酯,所述脂肪族和/或芳香族烷基酯在烷基中含有1到30个碳原子,并且通常4到18个碳原子。非限制性实例包含甲基丙烯酸甲酯、甲基丙烯酸乙酯、甲基丙烯酸丁酯、丙烯酸乙酯、丙烯酸丁酯、(甲基)丙烯酸异冰片酯和丙烯酸2

‑

乙基己酯。合适的其它可共聚的烯属不饱和单体包含:乙烯基芳香族化合物,如苯乙烯和乙烯基甲苯;腈类,如丙烯腈和甲基丙烯腈;乙烯基和亚乙烯基卤化物,如氯乙烯和偏二氟乙烯,以及乙烯基酯,如醋酸乙烯酯。

46.特别合适的羟基官能(甲基)丙烯酸聚合物可以如下面的实例中表现的那样来制备。羟基官能(甲基)丙烯酸聚合物可以使用已知的加成聚合技术(如有机溶液聚合技术),具体地由上述反应混合物来制备。

47.羟基官能聚酯聚合物也可以或可替代地用作组分d)。此类聚合物可以以已知的方式通过以下列出的多元醇和多羧酸的缩合来制备。相对于多羧酸以化学计量过量使用多元醇,以确保所得聚酯聚合物上的羟基官能团。

48.羟基官能(甲基)丙烯酸和/或聚酯聚合物的理论羟基数按聚合物的总树脂固体重量计通常为至少20(如至少40、或至少70)到至多200(如至多180、或至多160)。

49.酸官能(甲基)丙烯酸和/或聚酯聚合物也可以或可替代地用作如上所述的本发明的成膜组合物中的组分d)。酸官能(甲基)丙烯酸和/或聚酯聚合物的酸值按聚合物的总树脂固体重量计通常为至少3(如至少5、或至少10、或至少15)到至多100(如至多85、或至多50、或至多20)。

50.合适的酸(甲基)丙烯酸聚合物包含(甲基)丙烯酸和/或其它烯属不饱和酸官能单体以及丙烯酸和/或甲基丙烯酸的一种或多种烷基酯和任选的一种或多种其它可聚合的烯属不饱和单体的共聚物。可用的丙烯酸或甲基丙烯酸的烷基酯包含本领域中任何已知的丙烯酸或甲基丙烯酸的烷基酯,如以上所公开的那些。

51.酸官能(甲基)丙烯酸共聚物可以包含羟基官能团,所述羟基官能团通常通过在用于产生所述共聚物的反应物中包含一种或多种羟基官能单体而掺入聚合物中。可用的羟基官能单体包含上述丙烯酸羟烷基酯和甲基丙烯酸羟烷基酯,以及β

‑

羟基酯官能单体。

52.β

‑

羟基酯官能单体可以由烯属不饱和环氧官能单体和具有约13到约20个碳原子的羧酸制备,或者由烯属不饱和酸官能单体和含有至少5个碳原子的不能与烯属不饱和酸官能单体聚合的环氧化合物制备。

53.用于制备β

‑

羟基酯官能单体的有用的烯属不饱和环氧官能单体包含但不限于丙烯酸缩水甘油酯、甲基丙烯酸缩水甘油酯、烯丙基缩水甘油醚、甲基烯丙基缩水甘油醚、烯属不饱和单异氰酸酯与羟基官能单环氧化物(如缩水甘油)的1:1(摩尔)加合物以及可聚合多羧酸如马来酸的缩水甘油酯。优选丙烯酸缩水甘油酯和甲基丙烯酸缩水甘油酯。羧酸的实例包含但不限于如异硬脂酸等饱和单羧酸和芳香族不饱和羧酸。

54.用作单体或用于制备β

‑

羟基酯官能单体的有用的烯属不饱和酸官能单体包含:单

羧酸,如丙烯酸、甲基丙烯酸、巴豆酸;二羧酸,如衣康酸、马来酸和富马酸;和二羧酸的单酯,如马来酸单丁酯和衣康酸单丁酯。此类酸官能单体也适合作为与其它烯属不饱和单体的反应物以向(甲基)丙烯酸聚合物提供酸官能度。烯属不饱和酸官能单体和环氧化合物通常以1:1的当量比进行反应。环氧化合物不含有会参与自由基引发的与不饱和酸官能单体的聚合的烯属不饱和度。可用的环氧化合物包含1,2

‑

氧化戊烯、氧化苯乙烯和缩水甘油酯或缩水甘油醚,优选地含有8到30个碳原子,如丁基缩水甘油醚、辛基缩水甘油醚、苯基缩水甘油醚和对(叔丁基)苯基缩水甘油醚。优选的缩水甘油酯包含以下结构的缩水甘油酯:

[0055][0056]

其中r是含有约4到约26个碳原子的烃基。优选地,r是具有约8到约10个碳原子的支链烃基,如新戊酸酯、新庚酸酯或新癸酸酯。合适的羧酸缩水甘油酯包含versatic acid 911和cardura e,其均可商购自壳牌化工公司(shell chemical co.)。

[0057]

具有酸和羟基官能团的合适的(甲基)丙烯酸聚合物可以包括丙烯酸与丙烯酸羟乙酯、丙烯酸异冰片酯和/或甲基丙烯酸甲酯的反应产物。此类聚合物在美国专利申请公开第2018/0171170号的实例中展示。

[0058]

丙烯酸聚合物可以通过有机溶液聚合技术制备。通常,可以使用本领域技术人员已知的利用本领域公认的单体量产生此类聚合物的任何方法。

[0059]

酸官能聚酯聚合物也可以或可替代地用作组分d),并且再次可以通过多元醇和多羧酸的缩合以已知方式制备。多羧酸可以相对于多元醇以化学计量过量使用以确保所得聚酯聚合物上的酸官能团。适用于制备所述聚酯聚合物中的任何聚酯聚合物的多元醇包含但不限于乙二醇、丙二醇、丁二醇、1,6

‑

己二醇、新戊二醇、二甘醇、甘油、三羟甲基丙烷和季戊四醇。合适的多羧酸包含但不限于琥珀酸、己二酸、壬二酸、癸二酸、马来酸、富马酸、邻苯二甲酸、四氢邻苯二甲酸、六氢邻苯二甲酸和偏苯三甲酸。除了以上提到的多羧酸之外,还可以使用在存在的情况下的酸的官能等价物(如酸酐)或酸的较低烷基酯(如甲酯)。

[0060]

其它合适的酸官能聚酯聚合物包含磷化聚酯聚合物,如美国专利第5,859,154号的实例中所展示的那些,以及可以lubrizol 2063商购自路博润公司(lubrizol corporation)的那些。磷化聚酯聚合物可以通过在用于制备所述聚酯的反应混合物中包含至少一种成盐磷化合物,如磷酸、亚磷酸、次膦酸、次亚膦酸、有机酸式磷酸酯、氧氯化磷、磷酸的烷基酯、磷酸的酸酐、磷酸或次磷酸的含氢盐来制备。

[0061]

当使用时,羟基或酸官能(甲基)丙烯酸和/或聚酯聚合物d)以按成膜组合物的树脂固体的总重量计至少5重量%、或至少8重量%、或至少11重量%并且至多16重量%如至多20重量%、或至多23重量%、或至多30重量%、或至多40重量%的量存在于成膜组合物中。

[0062]

当酸官能或羟基官能(甲基)丙烯酸和/或聚酯聚合物d)存在时和/或当聚烯烃聚合物a)含有可以与氨基塑料b)反应的反应性官能团时,本发明的成膜组合物可以是可固化的。当所述组合物用作维修底漆以防止在随后的运输期间对所产生的涂层造成损害时,固化可能是期望的。然而,当所述组合物用作涂层时,没有必要刚好在施涂任何后续涂层之前

使所述组合物固化(即,使所述组合物经受其自身的固化方案)。固化可以在随后施涂的层经受固化条件时发生。成膜组合物可以进一步含有催化剂以促进任何期望的固化。典型的催化剂包含苯基酸式磷酸酯和磺酸官能催化剂,如十二烷基苯磺酸(ddbsa)等。可替代地,成膜组合物可以基本上不含催化剂。如在整个本说明书(包含权利要求书)中所使用的,“基本上不含”意指某种化合物并非有意存在于组合物中;并且如果某种化合物存在于组合物中,则所述化合物偶然地以少于0.1重量%,通常少于痕量的量存在。

[0063]

本发明的成膜组合物还可以包含着色剂。如本文所使用的,术语“着色剂”意指赋予组合物颜色和/或其它不透明度和/或其它视觉效果的任何物质。着色剂可以以任何合适的形式(如离散颗粒、分散体、溶液和/或薄片)添加到涂料中。单一的着色剂或两种或更多种着色剂的混合物可以用于本发明的涂料中。

[0064]

示例着色剂包含颜料、染料和色料,如在油漆工业中使用的和/或在干粉颜料制造商协会(dry color manufacturers association,dcma)中列出的那些着色剂,以及特殊效果组合物。着色剂可以包含例如在使用条件下不溶但可润湿的细分固体粉末。着色剂可以是有机或无机的并且可以是附聚的或非附聚的。着色剂可以通过研磨或简单的混合掺入到涂料中。着色剂可以通过使用研磨树脂媒剂(如丙烯酸研磨媒剂或表面活性剂分散剂)研磨到涂料中来掺入,所述研磨树脂媒剂的使用是本领域技术人员所熟悉的。

[0065]

示例颜料和/或颜料组合物包含但不限于云母、金属颜料、咔唑二噁嗪粗颜料、偶氮、单偶氮、双偶氮、萘酚as、盐类型(色淀)、苯并咪唑酮、缩合物、金属复合物、异吲哚啉酮、异吲哚啉和多环酞菁、喹吖啶酮、苝(perylene)、紫环酮(perinone)、二酮吡咯并吡咯、硫靛、蒽醌、靛蒽醌、蒽素嘧啶、黄蒽酮、皮蒽酮、蒽嵌蒽醌、二噁嗪、三芳基碳鎓、喹酞酮颜料、二酮吡咯并吡咯红(“dppbo红”)、二氧化钛、炭黑和其混合物。术语“颜料”和“着色填料”可以可互换地使用。

[0066]

示例染料包含但不限于那些溶剂基染料和/或水基染料,如酸性染料、偶氮染料、碱性染料、直接染料、分散染料、活性染料、溶剂染料、硫化染料、媒染染料,例如,钒酸铋、蒽醌、二萘嵌苯、铝、喹吖啶酮、噻唑、噻嗪、偶氮、靛蓝类、硝基、亚硝基、噁嗪、酞菁、喹啉、对称二苯代乙烯和三苯基甲烷。

[0067]

在本发明的特定实例中,成膜组合物进一步包括颜料着色剂,如炭黑和/或tio2,它们中的每一种都可以导电或不导电。其它导电颜料如导电云母、银等也是合适的。通常,着色剂可以以足以赋予期望的性质、视觉和/或颜色效果的任何量存在于涂料组合物中。着色剂可以占本发明组合物的1重量%到90重量%,如3重量%到40重量%或5重量%到35重量%,其中重量百分比按组合物的总重量计。

[0068]

本发明的成膜组合物特别适合用作随后在工业基板上施涂的涂料组合物的助粘剂。根据本发明,本发明的组合物可以用于改善经涂覆的制品(如车辆组件)的耐燃料性的方法。所谓“改善耐燃料性”意指经涂覆的制品在经受如下表5的脚注22所述的耐燃料性测试时,所述经涂覆的制品的耐燃料性提高。与用不含有氨基塑料的类似组合物涂覆的制品相比,当使用本发明的方法用本发明的组合物进行涂覆时,经涂覆的制品表现出改善的耐燃料性。所述方法包括:(1)将第一成膜组合物施涂到基板的至少一部分,以形成经涂覆的基板,其中所述第一成膜组合物包括上述成膜组合物中的任何成膜组合物;(2)任选地使步骤(1)中形成的所述经涂覆的基板经受足够的温度持续足够的时间以使所述成膜组合物固

化;(3)将至少一种可固化成膜组合物施涂到步骤(1)中形成的所述经涂覆的基板的至少一部分,以形成多层经涂覆的基板;以及(4)使步骤(3)中形成的所述多层经涂覆的基板经受足够的温度持续足够的时间以使所有所述可固化成膜组合物固化。

[0069]

本发明的方法对聚合物基板特别有用,所述聚合物基板包含弹性体、塑料或复合材料基板,如那些在机动交通工具上发现并用作如车轮、保险杠、挡泥板、引擎盖、门、面板等交通工具组件的基板。这些交通工具部件可以由任何常见的热塑性或热固性合成材料形成,包含热塑性烯烃(如聚乙烯和聚丙烯)、热塑性聚氨酯、聚碳酸酯、热固性片状模制化合物、反应注射模制化合物、丙烯腈基材料、尼龙(上述物质中的任何物质都可以用聚丁二烯和其它橡胶进行改性)等。所谓“复合材料”意指包括用通常以股线、多股纱线、编织片材或编织物的形式朝向的纤维加强的树脂基质(如聚丙烯、聚对苯二甲酸丁二醇酯、聚苯乙烯、聚苯胺、聚吡咯、聚环氧化物、聚(甲基丙烯酸甲酯)、聚氨酯和聚碳酸酯中的一种或多种)并包括不锈钢纤维、铜纤维、镍纤维、银纤维、铝纤维、玻璃纤维和碳纤维中的至少一种的任何基板。成膜组合物被施涂到基板的至少一个表面。基板可以具有一个连续的表面,或两个或更多个表面,如两个相对的表面。

[0070]

组合物可以通过包含喷涂、浸渍/浸泡、刷涂或流涂在内的多种方法中的一种或多种方法施涂到基板,但组合物最常通过喷涂来进行施涂。可以使用用于空气喷涂和静电喷涂的常用喷涂技术和设备,以及手动或自动方法。涂层的干膜厚度通常为0.1

‑

1密耳(2.5

‑

25.4微米),通常0.2

‑

0.4密耳(5

‑

10微米)。

[0071]

成膜组合物可以直接施涂到基板表面以形成经涂覆的基板,或者作为助粘剂施涂到底漆涂层或其它涂层上或其之下。所述成膜组合物也可用作维修底漆;即,施涂到汽车车身部件的出售给汽车修补/修理店用于后续喷漆的底漆。当用作维修底漆时,涂层的干膜厚度通常为0.1到1.5密耳(2.5到38.1微米),如0.8到1.5密耳(20.3到38.1微米)。

[0072]

虽然不是必需的,但可以使经涂覆的基板经受足够的温度持续足够的时间以使成膜组合物固化,特别是当存在羟基官能(甲基)丙烯酸和/或聚酯聚合物时和/或当聚烯烃聚合物a)含有如以上讨论的可以与氨基塑料b)反应的反应性官能团时。固化温度和持续时间包含以下讨论的那些。

[0073]

在施涂本发明的成膜组合物后,可以将多个涂层如着色的底涂层、可以着色或可以不着色的单涂层和/或透明涂层作为后续的可固化成膜组合物施涂到经涂覆的基板。因此,这些层可以包括用于不同目的的多个不同涂层。

[0074]

在将后续可固化成膜组合物施涂在经涂覆的基板上以形成多层经涂覆的基板后,可以使多层经涂覆的基板经受足够的温度持续足够的时间以使至少后续成膜组合物固化;例如,通过将其在环境温度下静置,或环境温度固化和烘烤的组合,或仅通过烘烤。环境温度通常在60

°

f到90

°

f(15.6℃到32.2℃)的范围内,如典型的室温,72

°

f(22.2℃)。本发明的组合物可以通常在约24小时到约36小时的范围内的时间段内于环境温度下固化。如果环境温度和烘烤组合使用,则通常使经涂覆的基板于在环境温度到175

°

f(79.4℃)的范围内的温度下静置(“闪蒸(flash)”),持续约2分钟到约120分钟的时间段,然后在至多约275

°

f(135℃),通常为180

°

f(82℃)或250

°

f(176℃)的温度下烘烤,持续范围为约20分钟到约1.5小时的时间段。当本发明的成膜组合物用作维修底漆时,所述成膜组合物的加热固化特别有用,尽管所述组合物不需要固化;环境闪蒸通常就已足够。对于热敏性并且可能在高温下

变形的塑料基板,可固化成膜组合物可以在环境温度到90℃如环境温度到80℃的温度下固化。

[0075]

在将随后的可固化成膜组合物施涂到经涂覆的基板后并且在固化后,经涂覆的制品表现出如以下实例中说明的那样测量的耐燃料性。

[0076]

本发明的方法特别适用于改善交通工具的组件的耐燃料性。此类交通工具可以包含:陆运工具,如汽车、卡车、运动型多用途车(suv)、全地形车(atv)和摩托车;水运工具,如船、舰和潜艇;飞行器,如飞机和直升机;工程交通工具;和军用交通工具,例如坦克和悍马车。

[0077]

本发明的方法也适用于改善自主交通工具的组件的耐燃料性。当今使用的许多交通工具(包含自主交通工具)出于各种目的而利用发射器和传感器来发送和接收信号。这些信号(通常是呈无线电波形式的电磁辐射)不会以任何方式受到阻碍对于此类交通工具的持续准确和安全操作至关重要。覆盖发射器和传感器的经涂覆的基板必须允许信号通过其传输。通过使用本发明的方法改善耐燃料性是特别有益的。

[0078]

上述实施例和特性中的每个实施例和特性以及其组合可以说是由本发明涵盖。例如,本发明因此涉及以下非限制性方面:

[0079]

1.一种成膜组合物,其包括:

[0080]

a)非氯化的线性聚烯烃聚合物,所述非氯化的线性聚烯烃聚合物包括按所述线性聚烯烃聚合物的总重量计0.5重量%到10重量%的烯属不饱和酸酐或酸的残基;

[0081]

b)氨基塑料;

[0082]

c)包括以下的组分:

[0083]

i)至少一种非氯化的烃,所述至少一种非氯化的烃具有至少18个碳原子并且可以包含芳香族基团和/或氧杂原子,数均分子量为200到2500;和/或

[0084]

ii)醇酸树脂,所述醇酸树脂与所述组分c)i)不同。

[0085]

2.根据方面1所述的组合物,其中将所述线性聚烯烃聚合物a)与聚环氧化物和一元醇一起分散于有机介质中。

[0086]

3.根据方面2所述的组合物,其中所述一元醇包括正丙醇、异丙醇、正丁醇和/或异丁醇。

[0087]

4.根据方面1到3中任一项所述的组合物,其中所述线性聚烯烃聚合物a)进一步与聚环氧化物和一元醇反应。

[0088]

5.根据方面4所述的组合物,其中所述一元醇包括正丙醇、异丙醇、正丁醇和/或异丁醇。

[0089]

6.根据方面1到5中任一项所述的组合物,其中所述线性聚烯烃聚合物a)进一步包括烯属不饱和单体的残基,所述烯属不饱和单体包括至少一种(甲基)丙烯酸单体。

[0090]

7.根据方面1到6中任一项所述的组合物,其中所述氨基塑料至少部分烷基化,并且其中所述氨基塑料上10%到35%的官能团包括亚氨基。

[0091]

8.根据方面1到7中任一项所述的组合物,其中所述组分c)包括所述非氯化的烃i),所述所述非氯化的烃继而包括:

[0092]

a)加成聚合物,所述加成聚合物由以下制备:1)香豆酮和/或茚;以及2)苯乙烯、α甲基苯乙烯、间甲基苯乙烯和对甲基苯乙烯中的至少一种;

[0093]

b)羟基官能支化聚烯烃聚合物;

[0094]

c)多萜聚合物;和/或

[0095]

d)脂肪酸油。

[0096]

9.根据方面1到8中任一项所述的组合物,其中所述组分c)包括所述醇酸树脂ii)。

[0097]

10.根据方面1到9中任一项所述的组合物,其进一步包括着色剂,如炭黑和/或tio2。

[0098]

11.根据方面1到10中任一项所述的组合物,其进一步包括羟基官能(甲基)丙烯酸聚合物、羟基官能聚酯聚合物、酸官能(甲基)丙烯酸聚合物和/或酸官能聚酯聚合物。

[0099]

12.一种改善经涂覆的制品的耐燃料性的方法,所述方法包括:

[0100]

(1)将第一成膜组合物施涂到基板的至少一部分以形成经涂覆的基板,其中所述第一成膜组合物包括根据方面1到11中任一项所述的组合物;

[0101]

(2)任选地使步骤(1)中形成的所述经涂覆的基板经受足够的温度持续足够的时间以使所述成膜组合物固化;

[0102]

(3)将至少一种可固化成膜组合物施涂到步骤(1)中形成的所述经涂覆的基板的至少一部分,以形成多层经涂覆的基板;以及

[0103]

(4)使步骤(3)中形成的所述多层经涂覆的基板经受足够的温度持续足够的时间以使所有所述可固化成膜组合物固化;其中所述基板包括弹性体、塑料或复合材料。

[0104]

13.根据方面12所述的方法,其中在步骤(4)中将所述多层经涂覆的基板加热到高达135℃的温度。

[0105]

14.一种根据方面1到11中任一项所述的组合物用于改善经涂覆的制品的耐燃料性的用途。

[0106]

实例

[0107]

下面实例旨在说明本发明的各个实施例并且不应以任何方式解释为限制本发明。

[0108]

以下工作实例旨在进一步描述本发明。应当理解,本说明书中描述的发明不一定限于本部分中描述的实例。应注意,对于所有测量,使用的ir光谱仪是thermoscientific nicolet is5 ft

‑

ir。酸值是通过使用瑞士万通888titrando(metrohm 888titrando)和含氢氧化钾甲醇溶液(0.1n)的四氢呋喃(thf)的均相样品溶液进行滴定来确定的。

[0109]

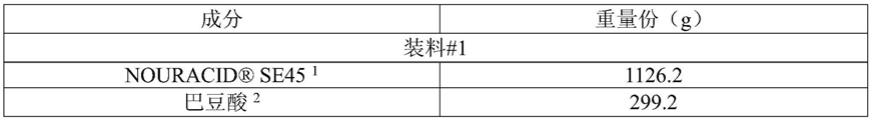

实例a:醇酸树脂溶液的制备

[0110]

醇酸树脂溶液由以下装料制备:

[0111][0112][0113]1nouracid se 45是大豆油脂肪酸并且可商购自欧荔安(oleon)。

[0114]2巴豆酸可商购自科莱恩公司(clariant corporation)。

[0115]3季戊四醇可商购自科莱恩公司。

[0116]4邻苯二甲酸酐可商购自巴斯夫公司(basf)。

[0117]5dbto是二丁基氧化锡并且可商购自阿科玛公司(arkema inc.)。

[0118]

将装料1添加到5l的4颈烧瓶中,所述烧瓶配备有电机驱动的不锈钢搅拌叶片、乙二醇回收柱、水冷式冷凝器和具有通过温度反馈控制连接的温度计的加热套。将反应器内容物加热到215℃并且去除水,直到酸值为28~30mg koh/g。然后,用填充有二甲苯的迪安

‑

斯达克分水器(dean

‑

stark trap)替换乙二醇回收柱,并且将装料2添加到反应容器中。通过共沸去除水,直到酸值低于10.0mg koh/g。将所得醇酸树脂用装料3稀释,以得到固体重量百分比为70%(在110℃下测量一小时)、酸值为4到9mg koh/g并且加德纳粘度(gardner viscosity)为e到g的溶液。

[0119]

实例b:含醇酸丙烯酸树脂的二甲苯溶液的制备

[0120]

含醇酸丙烯酸树脂的二甲苯溶液由以下装料制备:

[0121][0122][0123]1过苯甲酸叔丁酯可商购自阿克苏诺贝尔化学公司(akzo nobel chemicals)。

[0124]

向配备有电机驱动的不锈钢搅拌叶片、另外的漏斗、热电偶、冷凝器和氮气层的12升4颈烧瓶装入装料1、2和3。将反应器内容物缓慢加热到125℃。当反应器内容物温度达到110℃时,施加外部反应器冷却,以控制所产生的放热低于130℃。将反应器内容物在124~127℃下搅拌一小时。然后历经180分钟添加装料4,用装料5冲洗另外的漏斗,并且将反应器内容物再搅拌90分钟。然后将反应器内容物冷却到115℃,并施加14英寸的真空,以蒸馏出1482g溶剂。向反应器中添加装料5和6,以得到固体含量为55.8重量%(在110℃下测量一小时)、酸值为2到5koh/g、加德纳粘度为u到w并且游离丙烯腈含量低于50ppm的产物。

[0125]

实例c:含醇酸丙烯酸树脂的aromatic 100溶液的制备

[0126]

含醇酸丙烯酸树脂的aromatic 100溶液由以下装料制备:

[0127][0128]

将装料1添加到5l的4颈烧瓶中,所述烧瓶配备有电机驱动的不锈钢搅拌叶片、带有蒸馏适配器的冷凝器、氮气层以及具有通过温度反馈控制装置连接的温度计的加热套。将混合物加热到145℃,并且施加真空以蒸馏出1286g溶剂。当蒸馏完成时,关闭真空和加热。通过另外的漏斗历经20分钟添加装料2,以得到固体含量为56.11重量%(在110℃下测量一小时)并且加德纳粘度为z的产物。

[0129]

实例d:聚烯烃溶液的制备

[0130]

聚烯烃溶液由以下装料制备:

[0131][0132][0133]1eponex 1510是双环氧化物并且可商购自瀚森特种化学公司(hexion specialty chemicals)。

[0134]2toyobo pma

‑

ke是酸酐官能聚烯烃并且可商购自东洋纺(toyobo)。

[0135]

将装料1添加到5l的4颈烧瓶中,所述烧瓶配备有电机驱动的不锈钢搅拌叶片、水冷式冷凝器、氮气层和具有通过温度反馈控制装置连接的温度计的加热套。将混合物加热到40℃。在40℃下添加装料2并保持15分钟,然后添加装料3。将混合物加热到80℃并保持在80℃下直到珠溶解。将混合物冷却到60℃。在60℃下将装料4添加到混合物中并保持直到其被掺入。将装料5预混合并添加到混合物中并保持直到其被掺入。将产物通过5微米的尼龙网过滤袋倒出。聚烯烃分散体的固体含量为13.5%。

[0136]

实例e:香豆酮树脂溶液的制备

[0137]

香豆酮树脂溶液由以下装料制备:

[0138][0139]1香豆酮v

‑

120s可商购自日本日东化学(nitto chemical)。

[0140]

将装料1添加到12l的4颈烧瓶中,所述烧瓶配备有电机驱动的不锈钢搅拌叶片、水

冷式冷凝器、氮气层和具有通过温度反馈控制装置连接的温度计的加热套。将混合物加热到40℃,并在40℃下保持1小时。然后将混合物加热到60℃并保持直到其被掺入。将产物冷却到40℃并通过5微米的尼龙网过滤袋倒出。聚烯烃分散体的固体含量为53.9%。

[0141]

实例f:聚烯烃溶液的制备

[0142]

聚烯烃溶液由以下装料制备:

[0143][0144][0145]1eponex 1510可商购自瀚森特种化学公司。

[0146]2toyobo pma

‑

le是酸酐官能聚烯烃并且可商购自东洋纺。

[0147]

将装料1添加到5l的4颈烧瓶中,所述烧瓶配备有电机驱动的不锈钢搅拌叶片、水冷式冷凝器、氮气层和具有通过温度反馈控制装置连接的温度计的加热套。将混合物加热到40℃。在40℃下添加装料2并保持15分钟,然后添加装料3。将混合物加热到80℃并保持在80℃下直到珠溶解。将混合物冷却到60℃。在60℃下将装料4添加到混合物中并保持直到其被掺入。将装料5预混合并添加到混合物中并保持直到其被掺入。将产物通过5微米的尼龙网过滤袋倒出。聚烯烃分散体的固体含量为13.2%。

[0148]

实例g:聚酯改性的聚烯烃的制备

[0149]

聚酯改性的聚烯烃溶液由以下装料制备:

[0150][0151]1toyobo pma

‑

le是酸酐官聚烯烃并且可商购自东洋纺。

[0152]2eponex 1510可商购自瀚森特种化学公司。

[0153]3armeen dmcd(0.5%)是二甲基椰油胺并且可商购自阿克苏诺贝尔化学公司。

[0154]

将装料1添加到2l的4颈烧瓶中,所述烧瓶配备有电机驱动的不锈钢搅拌叶片、水冷式冷凝器、氮气层和具有通过温度反馈控制装置连接的温度计的加热套。将反应混合物加热到100℃。在100℃下添加装料2并保持15分钟。在保持后,添加装料3并保持15分钟。将反应混合物在100℃下搅拌,直到通过ir测量,酸酐峰消失。将装料4添加到反应混合物中并在100℃下保持,直到酸值小于4。通过添加装料#5将反应产物冷却到60℃,并且将所述产物通过5微米的尼龙网过滤袋倒出。聚烯烃树脂的固体含量为21.18%。

[0155]

实例h:更高固体聚烯烃溶液的制备

[0156]

更高固体聚烯烃溶液由以下装料制备:

[0157][0158]1eponex 1510可商购自瀚森特种化学公司。

[0159]2toyobo pma

‑

le是酸酐官能聚烯烃并且可商购自东洋纺。

[0160]

将装料1添加到2l的4颈烧瓶中,所述烧瓶配备有电机驱动的不锈钢搅拌叶片、水冷式冷凝器、氮气层和具有通过温度反馈控制装置连接的温度计的加热套。将混合物加热到40℃。在40℃下添加装料2并保持15分钟,然后添加装料3。将混合物加热到80℃并保持在80℃下直到珠溶解。将混合物冷却到60℃。在60℃下将装料4添加到混合物中并保持直到其被掺入。将装料5预混合并添加到混合物中并保持直到其被掺入。将产物通过5微米的尼龙网过滤袋倒出。聚烯烃分散体的固体含量为19.3%。

[0161]

实例i:酸酐和丙烯酸改性的聚烯烃溶液的制备

[0162]

酸酐和丙烯酸改性的聚烯烃溶液由以下装料制备:

[0163][0164]1eponex 1510可商购自瀚森特种化学公司。

[0165]2auroren s

‑

5297s是酸酐和丙烯酸改性的聚烯烃并且可商购自日本制纸集团(nippon paper group)。

[0166]

将装料1添加到1l的4颈烧瓶中,所述烧瓶配备有电机驱动的不锈钢搅拌叶片、水冷式冷凝器、氮气层和具有通过温度反馈控制装置连接的温度计的加热套。将混合物加热到40℃。在40℃下添加装料2并保持15分钟,然后添加装料3。将混合物加热到80℃并保持在80℃下直到珠溶解。将混合物冷却到60℃。在60℃下将装料4添加到混合物中并保持直到其被掺入。将装料5预混合并添加到混合物中并保持直到其被掺入。将产物通过5微米的尼龙网过滤袋倒出。聚烯烃分散体的固体含量为13.7%。

[0167]

实例j:丙烯酸树脂的制备

[0168]

在300ml连续搅拌釜反应器(cstr)系统中由下表中所列出的组分制备丙烯酸树脂。

[0169][0170]1丙烯酸羟丙酯可商购自巴斯夫公司。

[0171]2二叔戊基过氧化物可商购自阿科玛公司(arkema inc)。

[0172]

向cstr中装入300ml的dowanol pm。将装料1称重并以足以提供良好混合的搅拌速率搅拌15分钟,然后在将反应器系统加热至反应温度(226℃)的同时将所述装料装入进料罐。在进料开始后15分钟开始收集所产生的丙烯酸树脂,并持续25分钟。将纯树脂连续转移到闪蒸罐中,在所述闪蒸罐中添加装料2作为追加剂(chaser)引发剂。将闪蒸罐在压力下保持在大约195℃(不超过200℃)的温度下。将所得材料用aromatic100和dowanol pm乙酸酯的溶剂混合物(重量比为40:60)稀释到固体含量百分比为67%(在110℃下测量一小时)。最

终树脂是mw为8557、mn为2079并且pdi为4.1的粘性液体。

[0173]

重均分子量通过凝胶渗透色谱法、使用具有waters 410差示折射计(ri检测器)的waters 2695分离模块和聚苯乙烯标准物来测定。四氢呋喃(thf)用作洗脱液,流量为1毫升/分钟,并且使用两个pl凝胶混合c柱进行分离。

[0174]

实例k:多萜分散体的制备

[0175]

wingtack 86的分散体由以下装料制备:

[0176][0177]1wingtack 86可商购自克雷威利。

[0178]2aromatic 100可商购自溶剂与石油服务公司(solvents&petroleum service,inc.)。

[0179]

将装料1添加到3l的4颈烧瓶中,所述烧瓶配备有电机驱动的不锈钢搅拌叶片、水冷式冷凝器、氮气层和具有通过温度反馈控制装置连接的温度计的加热套。将混合物加热到40℃,并在40℃下保持1小时。然后将混合物加热到60℃并保持直到均质。将产物冷却到40℃并且通过5微米的尼龙网过滤袋倒出。分散体的固体含量为65.9%。

[0180]

实例l:芳香族烃分散体的制备

[0181]

novares tn 150树脂的分散体由以下装料制备:

[0182][0183]1novares tn 150可商购自吕特格化学公司(r

ü

tgers chemicals)。

[0184]

将装料1添加到3l的4颈烧瓶中,所述烧瓶配备有电机驱动的不锈钢搅拌叶片、水冷式冷凝器、氮气层和具有通过温度反馈控制装置连接的温度计的加热套。将混合物加热到40℃,并在40℃下保持1小时。然后将混合物加热到60℃并保持直到均质。将产物冷却到40℃并通过5微米的尼龙网过滤袋倒出。分散体的固体含量为60.7%。

[0185]

实例m:支化聚酯的制备

[0186]

支化聚酯树脂溶液由以下装料制备:

[0187][0188]

[0189]

在配备有温度计、机械搅拌器、冷凝器、干燥氮气加注器和加热套的四颈圆底烧瓶中制备聚酯聚合物。将装料1和2添加到反应器中并加热到260℃的温度,并在烧瓶中搅拌直至收集到约363克的馏出物。当酸值下降到15以下时,切换到小迪安

‑

斯达克。然后添加100g甲苯以继续通过共沸混合物去除水。当测得的av低于5时,将反应混合物冷却到160℃并施加全真空30分钟。然后将反应混合物继续冷却到100℃,并添加装料3。最终产物是非挥发物含量为73.9%(在110℃下测量一小时)并且羟基值为151、重均分子量为6608(如通过凝胶渗透色谱法测量的)并且酸值小于5的液体。

[0190]

成膜组合物:

[0191]

未着色的助粘剂:

[0192]

根据本发明的实例1和2的组合物列于下表1中。所列的量是以克为单位的总重量份。每种组分在搅拌的情况下依次混合。

[0193]

表1

[0194][0195]1溶剂,可商购自埃克森美孚公司(exxon mobil corporation)。

[0196]2合成实例d

[0197]3醇酸丙烯酸树脂:合成实例c

[0198]4合成实例e

[0199]5含有25%kraton g1726x(可商购自科腾聚合物公司(kraton polymers))以及75%solvesso 100(可商购自埃克森美孚公司)的树脂溶液。

[0200]6溶剂,可商购自布伦塔格公司(brenntag)。

[0201]7高亚氨基三聚氰胺,可商购自湛新公司(allnex)。

[0202]8溶剂,可商购自陶氏化学公司(dow chemical)。

[0203]9含有andisil sf100(可商购自ab特种硅酮有限责任公司(ab specialty silicones llc))的添加剂溶液。

[0204]

10

催化剂,可商购自湛新公司。

[0205]

11

催化剂,可商购自islechem有限责任公司(islechem llc)。

[0206]

12

添加剂,可商购自巴斯夫公司。

[0207]

着色的助粘剂:

[0208]

颜料膏1

‑

4的组成列于下表2中。所列的量是以克为单位的总重量份。将除甲基正戊基酮以外的研磨成分依序一起添加,并在进入研磨机前用考尔斯(cowles)叶片进行混合。研磨机用于将混合物研磨至黑格曼(hegman)为7.25。最后添加甲基正戊基酮作为研磨洗液。

[0209]

表2

[0210][0211]1溶剂,可商购自埃克森美孚公司。

[0212]3醇酸丙烯酸树脂:合成实例c

[0213]4合成实例e

[0214]5含有25%kraton g1726x(可商购自科腾聚合物公司)以及75%solvesso 100(可商购自埃克森美孚公司)的树脂溶液。

[0215]

13

碳黑,可购自励隆工程炭公司(orion engineered carbons)。

[0216]

14

溶剂,可购自亚什兰公司(ashland inc.)。

[0217]

15 64.25%的二氧化钛颜料(可购自科慕公司(the chemours company llc))、11.24%的醇酸(合成实例b)、23.53%的solvesso 100(可购自埃克森美孚公司)和0.98%二甲苯的二氧化钛颜料膏分散体。

[0218]

16

溶剂,可购自陶氏化学公司(dow chemical co.)。

[0219]

实例3

‑

11中使用了颜料膏1

‑

4。实例3

‑

11的组合物列于下表3

‑

4中。(应注意,实例8是比较性的;组合物不含有氨基塑料。)所列的量是以克为单位的总重量份。每种组分在搅拌的情况下依次混合。

[0220]

表3

[0221][0222]

表4

[0223][0224]1溶剂,可商购自埃克森美孚公司。

[0225]2合成实例d

[0226]3合成实例c

[0227]4合成实例e

[0228]6溶剂,可商购自布伦塔格公司。

[0229]7三聚氰胺,可商购自湛新公司。

[0230]8溶剂,可商购自陶氏化学公司。

[0231]9含有andisil sf100(可商购自ab特种硅酮有限责任公司)的添加剂溶液。

[0232]

10

催化剂,可商购自湛新公司。

[0233]

11

催化剂,可商购自islechem有限责任公司。

[0234]

12

添加剂,可商购自巴斯夫公司。

[0235]

15 64.25%的二氧化钛颜料(可购自科慕公司)、11.24%的醇酸(合成实例b)、23.53%的solvesso 100(可购自埃克森美孚公司)和0.98%二甲苯的二氧化钛颜料膏分散体。

[0236]

17

合成实例f

[0237]

18

合成实例g

[0238]

19

合成实例h

[0239]

20

合成实例i

[0240]

21

合成实例j

[0241]

将涂料施涂到lyondell basell hifax trc779x(4"

×

12"

×

0.118")热塑性烯烃(tpo)面板(可购自标准普莱柯公司(standard plaque inc.))。

[0242]

对于实例1

‑

5,将lbc408yb(一种橙色金属溶剂型底涂料)和tku2000cs 2k异氰酸酯清漆(两者均可购自ppg)施涂在助粘剂之上。助粘剂、底涂料和清漆通过手工喷涂以湿叠湿叠湿(wet

‑

on

‑

wet

‑

on

‑

wet)的方式施涂,目标干膜厚度分别为5

‑

10、16

‑

20和38

‑

46微米。在环境条件下,涂层之间和固化炉之前的所有闪蒸均未计时。将系统在水平位置中在180

°

f(82℃)下烘烤35分钟。

[0243]

对于实例6

‑

11,将lbc8555b(一种着黑色的溶剂型底涂料)和tku2000cs 2k异氰酸酯清漆(两者均可购自ppg)施涂到助粘剂之上。助粘剂、底涂料和清漆通过自动喷涂以湿叠湿叠湿的方式施涂,目标干膜厚度分别为5

‑

10、16

‑

20和38

‑

46微米。助粘剂以一个涂层施涂,其中在施涂底涂料之前有4分钟的环境闪蒸。底涂料以两个涂层施涂,其中涂层之间有60秒的环境闪蒸,并且清漆前有4分钟的环境闪蒸。清漆以2个涂层施涂,其中涂层之间有60秒的环境闪蒸,并且在进入固化炉前有7分钟的环境闪蒸。将系统在竖直位置中在180

°

f(82℃)下烘烤35分钟。喷涂不含助粘剂的涂层系统作为阴性对照。

[0244]

在测试前,使经涂覆的面板于环境条件下静置至少3天。在燃料浸泡测试中测试面板的抗分层性。结果见表5。

[0245]

表5

[0246]

[0247][0248]

22

针对每种涂层系统将经涂覆的面板切割为三个1"

×

4"的零件,以测试其耐燃料性。切割边缘使用可购自橡胶联盟公司(alliance rubber co.)的nichiban lp

‑

24胶带覆盖。在每个面板的一个端部上的涂层中切割出“x”,并且将所述端部浸入合成燃料共混物(表6中的调配物)中。从面板浸入燃料的时间直至涂层开始从“x”剥离的时间对面板进行计时。涂层从基板上剥离的时间被记录为失效时间。将每种涂层系统的三个面板的失效时间取平均值,四舍五入至最接近的整数值并被列出为耐燃料性;更久的时间指示更佳的耐燃料性。“通过”等级的测试规格要求在观察到涂层从基板上剥离之前在燃料中浸泡了至少15分钟。

[0249]

表6:合成燃料调配物

[0250]

成分组分的重量份2,2,4

‑

三甲基戊烷25.35甲苯42.25二异丁烯12.68乙醇sda

‑

3a 200proof4.22甲醇15.00去离子水0.50总计100.00

[0251]

表7

[0252][0253][0254]1三聚氰胺,可商购自湛新公司。

[0255]2含有andisil sf100(可商购自ab特种硅酮有限责任公司)的添加剂溶液。

[0256]3催化剂,可商购自湛新公司。

[0257]4添加剂,可商购自巴斯夫公司。

[0258]

表8

[0259][0260]1聚合物,可购自贝克休斯公司的子公司贝克石油岩聚合物公司(baker petrolite polymers of baker hughes)。

[0261]2根据美国专利第5,859,154号中的实例c制备的聚酯树脂

[0262]

测试:

[0263]

将涂料施涂到lyondell basell hifax trc779x(4"

×

12"

×

0.118")热塑性烯烃(tpo)面板(可购自标准普莱柯公司)。

[0264]

对于实例12

‑

14,将lbc8624a(一种白色溶剂型底涂料)和tku2000cs 2k异氰酸酯清漆(两者均可购自ppg)施涂到助粘剂之上。助粘剂通过手工喷涂进行施涂,目标干膜厚度为5

‑

10微米。使助粘剂在水平位置中在环境条件下不计时地闪蒸。底涂料和清漆通过自动喷涂以湿叠湿的方式施涂,目标干膜厚度分别为35

‑

43和38

‑

46微米。底涂料以2个涂层施涂,其中涂层之间有60秒的环境闪蒸,并且清漆前有至少4分钟的环境闪蒸。清漆以2个涂层施涂,其中涂层之间有60秒的环境闪蒸,并且在进入固化炉前有至少7分钟的环境闪蒸。将系统在竖直位置中在180

°

f(82℃)下烘烤35分钟。

[0265]

对于实例15

‑

20,将lbc8624a(一种白色溶剂型底涂料)和tku2000cs 2k异氰酸酯清漆(两者均可购自ppg)施涂到助粘剂之上。助粘剂、底涂料和清漆通过自动喷涂以湿叠湿叠湿的方式施涂,目标干膜厚度分别为5

‑

10、30

‑

35和40

‑

45微米。助粘剂以1个涂层施涂,其中在施涂底涂料之前有4分钟的环境闪蒸。底涂料以2个涂层施涂,其中涂层之间有60秒的环境闪蒸,并且清漆前有4分钟的环境闪蒸。清漆以2个涂层施涂,其中涂层之间有60秒的环境闪蒸,并且在进入固化炉前有7分钟的环境闪蒸。将系统在竖直位置中在180

°

f(82℃)下

烘烤35分钟。

[0266]

在测试前,使经涂覆的面板静置至少3天。在燃料浸泡测试中测试面板的抗分层性。结果见表9和11。

[0267]

表9:耐燃料性方法a

[0268]

助粘剂耐燃料性

22

(分钟)实例1233实例1318实例1427

[0269]

22

方法a:针对每种涂层系统将经涂覆的面板切割为三个1"

×

4"的零件,以测试其耐燃料性。切割边缘使用可购自橡胶联盟公司的nichiban lp

‑

24胶带覆盖。在每个面板的一个端部上的涂层中切割出“x”,并且将所述端部浸入合成燃料共混物a(表10中的调配物)中。从面板浸入燃料的时间直至涂层开始从“x”剥离的时间对面板进行计时。涂层从基板上剥离的时间被记录为失效时间。将每种涂层系统的三个面板的失效时间取平均值,四舍五入至最接近的整数值并被列出为耐燃料性。规格是通过15分钟的燃料浸泡。

[0270]

表10:合成燃料调配物a

[0271][0272][0273]

表11:耐燃料性方法b

[0274][0275]

29

方法b:针对每种涂层系统将经涂覆的面板切割为1.5"

×

4"的零件,以测试其耐燃料性。切割边缘使用可购自橡胶联盟公司的nichiban lp

‑

24胶带覆盖。使用可购自act测试面板有限责任公司(act test panels llc.)的3mm模板在每个面板的一个端部上的涂层中切割出10

×

10的网格。将具有所述网格的所述端部浸入合成燃料共混物b(表12中的调配物)中。从面板浸入燃料的时间开始对面板进行计时。以15分钟的间隔对面板的浸入端部进行检查,总浸入时间长达1小时。在15分钟的间隔中的每个间隔期间,计算10

×

10网格中保留的方格数量,并以保留的方格的百分比报告并报告为耐燃料性。规格是在燃料中浸泡15

分钟后保留80%的方格。

[0276]

表12:合成燃料调配物b

[0277]

成分组分的重量份2,2,4

‑

三甲基戊烷25.35甲苯42.25二异丁烯12.68乙醇sda

‑

3a 200proof4.22甲酸0.002甲醇15.00去离子水0.50总计100.002

[0278]

按照sae j2527标准测试方法在耐风蚀测试仪(可购自atlas材料测试解决方案公司(atlas material testing solutions))中对面板进行加速风化测试。在测试前,使用分光光度计(如可购自德塔颜色公司(datacolor)的分光光度计)测量测试面板的cielab颜色,以确定初始颜色。然后在整个加速风化过程中以一定间隔对面板进行测试,以测量显色,特别是通过b值测量的黄化。为了确定黄化的程度,将来自测量间隔的b值与初始值相比的变化报告为δb。结果列于表13中。

[0279]

表13

[0280][0281]

尽管出于说明的目的已经在上文描述了本发明的特定实施例,但是对于本领域的技术人员而言将显而易见的是,在不脱离如所附权利要求所限定的本发明的范围的情况下可以对本发明做出许多细节变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1