用于在半导体器件制造过程中选择性去除氮化硅的蚀刻溶液和方法与流程

用于在半导体器件制造过程中选择性去除氮化硅的蚀刻溶液和方法

1.相关申请的交叉引用

2.本专利申请是2019年3月11日提交的美国临时专利申请序列号62/816,806的非临时申请,该临时申请通过引用整体并入本文。

技术领域

3.本发明的示例性实施方案涉及蚀刻组合物,更具体地,涉及一种能够选择性去除氮化膜而同时使氧化物膜的蚀刻速率最小化的高选择性蚀刻组合物以及制造半导体的方法,其包括使用所述蚀刻组合物的蚀刻过程。

背景技术:

4.选择性si3n4牺牲去除是3d nand存储器器件制造的关键步骤之一。在蚀刻过程之后,si3n4被去除,留下保持sio2鳍片(fin)不变的sio2核心。传统上,si3n4蚀刻可以在160℃下通过热磷酸来完成,然而,si3n4蚀刻相对于硅或氧化硅材料的选择性通常较低。

5.随着半导体器件变得更加高度集成,半导体器件的可靠性和电特性更容易发生构成半导体器件的层的损坏或变形。因此,当执行蚀刻过程以使用蚀刻剂选择性地去除特定材料层时,期望蚀刻剂相对于其他材料层应具有更高的蚀刻选择性并且蚀刻过程产生较少的副产物以减少工艺缺陷。

6.因此,在如此高的集成下,在3d nand制造中选择性si3n4牺牲去除的材料选择性要求变得更加关键—以达到需要在蚀刻si3n4层的同时有效地保持sio2层不变的程度。因此,本领域需要进一步抑制sio2蚀刻速率以实现甚至更高的si3n4对sio2选择性。

技术实现要素:

7.在一个方面,本发明提供了一种蚀刻溶液,其适用于从微电子器件相对于氧化硅选择性去除氮化硅,所述蚀刻溶液包含:水;磷酸溶液(水性);具有由式a表示的化学结构的有机硅化合物:

8.(r4o)3‑

m

sir2r

3m

9.a

10.其中r2和r3各自独立地选自氢原子、c1至c

10

直链烷基、c3至c

10

支链烷基、c3至c

10

环状烷基、c5至c

12

芳基、c2至c

10

直链或支链烯基、c2至c

10

直链或支链炔基以及含官能团的部分,其中所述官能团是选自乙烯基、环氧基、苯乙烯基、甲基酰氧基、酰氧基、氨基、脲基、异氰酸酯、异氰脲酸酯和巯基的至少一种,r4选自c1至c

10

直链烷基、c3至c

10

支链烷基、c3至c

10

环状烷基、c3至c

10

直链或支链烯基和c3至c

10

直链或支链炔基、c5‑

c

12

芳基,以及其中m=0、1或2;和含羟基的水混溶性溶剂。

11.在另一方面,本发明提供了在包含氮化硅和二氧化硅的复合半导体器件(或微电子器件)上相对于二氧化硅选择性地提高氮化硅的蚀刻速率的方法,所述方法包括以下步

骤:使包含氮化硅和二氧化硅的复合半导体器件(或微电子器件)与组合物接触,所述组合物包含:水;磷酸溶液(水性);具有由式a表示的化学结构的有机硅化合物:

12.(r4o)3‑

m

sir2r

3m

13.a

14.其中r2和r3各自独立地选自氢原子、c1至c

10

直链烷基、c3至c

10

支链烷基、c3至c

10

环状烷基、c5至c

12

芳基、c2至c

10

直链或支链烯基、c2至c

10

直链或支链炔基以及含官能团的部分,其中所述官能团是选自乙烯基、环氧基、苯乙烯基、甲基酰氧基、酰氧基、氨基、脲基、异氰酸酯、异氰脲酸酯和巯基的至少一种,r4选自c1至c

10

直链烷基、c3至c

10

支链烷基、c3至c

10

环状烷基、c3至c

10

直链或支链烯基、和c3至c

10

直链或支链炔基、c5‑

c

12

芳基,以及其中m=0、1或2;和含羟基的水混溶性溶剂;和在至少部分地去除氮化硅之后冲洗复合半导体器件(或微电子器件),其中氮化硅相对于氧化硅的蚀刻选择性超过约1000。

15.本发明的实施方案可以单独使用或相互组合使用。

16.本发明提供了氮化硅相对于氧化硅的高选择性,这尤其重要,因为在存储器器件中氮化硅和氧化硅交替层在其制造过程中的数量增加到30以上,或40以上,或48以上,或更多。

具体实施方式

17.本文引用的所有参考文献,包括公开出版物、专利申请和专利,均并入本文作为参考,达到就好像每篇参考文献被单独且具体地指示以引用方式并入并在本文中整体阐述的程度。

18.在描述本发明的上下文中(尤其是在以下权利要求的上下文中),术语“一个(a)”和“一种(an)”和“该(the)”以及类似指代的使用被解释为涵盖单数和复数,除非本文另有说明或与上下文明显矛盾。除非另有说明,否则术语“包含(comprising)”、“具有(having)”、“包括(including)”和“含有(containing)”应被解释为开放式术语(即,意为“包括但不限于”)。除非本文另有说明,否则本文对数值范围的引用仅旨在作为单独提及落入该范围内的每个单独值的速记方法,并且将每个单独值并入说明书中,就好像其在本文中单独引用一样。除非本文另有说明或与上下文明显矛盾,否则本文所述的所有方法都可以任何合适的顺序进行。除非另有声明,否则本文提供的任何和所有示例或示例性语言(例如,“如(such as)”)的使用仅旨在更好地阐明本发明而不对本发明的范围构成限制。说明书中的任何语言都不应被解释为表明任何未要求保护的元素对于本发明的实施是必不可少的。

19.此处描述了本发明的优选实施方案,包括发明人已知的用于实施本发明的最佳模式。在阅读上述说明时,那些优选实施方案的变化对于本领域的普通技术人员来说是清楚的。发明人预期技术人员适当地采用这种变化,并且发明人打算以不同于本文具体描述的方式来实施本发明。因此,本发明包括在适用法律允许的情况下所附权利要求中记载的主题的所有修改和等同方案。此外,除非本文另有说明或与上下文明显矛盾,否则本发明涵盖上述要素的所有可能变化形式的任何组合。

20.本发明一般涉及可用于在其制造期间从其上具有氮化硅和氧化硅材料的微电子器件相对于氧化硅选择性去除氮化硅的组合物。

21.为便于引用,“微电子器件”对应于半导体基板(晶片)、平板显示器、相变存储器件、太阳能电池板和其它产品,包括太阳能基板、光伏器件和微机电系统(mems),其制造用于微电子、集成电路或计算机芯片应用。太阳能基板包括但不限于硅、非晶硅、多晶硅、单晶硅、cdte、硒化铜铟、硫化铜铟和镓上的砷化镓。太阳能基板可以是掺杂的或未掺杂的。应当理解,术语“微电子器件”并不意味着以任何方式进行限制,并且包括最终将成为微电子器件或微电子组件的任何衬底。术语“半导体器件”可以与微电子器件互换使用。术语“复合材料”可用于描述半导体器件或微电子器件,以表明在半导体器件之中或之上的一个或个层、薄膜、图案、通孔等中存在超过一种类型的材料,一层可以是衬底,其可以是硅晶片。

22.如本文所定义,“低k介电材料”对应于用作分层微电子器件中的介电材料的任何材料,其中该材料具有小于约3.5的介电常数。优选地,低k介电材料包括低极性材料,如含硅有机聚合物、含硅杂化有机/无机材料、有机硅酸盐玻璃(osg)、teos、氟化硅酸盐玻璃(fsg)、二氧化硅和碳掺杂氧化物(cdo)玻璃。应当理解,低k介电材料可以具有不同的密度和不同的孔隙率。

23.如本文所定义,术语“阻挡层材料”对应于本领域中用于密封金属线(例如,铜互连)以使所述金属(例如,铜)到介电材料中的扩散最小化的任何材料。优选的阻挡层材料包括钽、钛、钌、铪和其他难熔金属以及它们的氮化物和硅化物。

[0024]“基本上不含”在本文中定义为小于1重量%,优选小于0.5重量%,更优选小于0.1重量%,更优选小于0.01重量%。“基本上不含”还包括0.000重量%。术语“不含”是指0.000重量%或更少。

[0025]

如本文所用,“约”旨在对应于所述值的

±

5%。

[0026]

在所有这样的组合物中,其中组合物的特定组分是参考包括零下限的重量百分比范围来讨论的情况下,应当理解,在组合物的各种特定实施方案中这些组分可以存在或不存在,并且在存在这些组分的情况下,基于使用这些组分的组合物的总重量,它们可以低至0.001重量%的浓度存在。

[0027]

在该方面的广泛实践中,本发明的蚀刻溶液包含水、磷酸、如本文公开的有机硅化合物和含羟基的水混溶性溶剂,基本上由水、磷酸、如本文公开的有机硅化合物和含羟基的水混溶性溶剂组成,或由水、磷酸、如本文公开的有机硅化合物和含羟基的水混溶性溶剂组成。

[0028]

在一些实施方案中,本文公开的蚀刻溶液组合物可配制成基本上不含以下化合物中的至少一种:过氧化氢和其他过氧化物、铵离子、铵盐(例如柠檬酸铵、乙酸铵和硫酸铵)、氟离子、氢氟酸、氟化铵、含氟化合物、含硫化合物和磨料。

[0029]

在其他实施方案中,本文公开的蚀刻溶液组合物被配制成不含以下化合物中的至少一种:过氧化氢和其他过氧化物、铵离子、氟离子和磨料。

[0030]

水

[0031]

本发明的蚀刻组合物包含水。在本发明中,水以多种方式起作用,如例如溶解组合物的一种或多种组分、作为组分的载体、作为去除残留物的助剂、作为组合物的粘度调节剂以及作为稀释剂。优选地,蚀刻组合物中使用的水是去离子(di)水。在一些实施方案中,仅通过将通常或仅在水性溶液中市售可得的其它组分(如下所述,例如磷酸)引入组合物中来将水加入到组合物中。

[0032]

据信,对于大多数应用,水将占蚀刻组合物的例如约1.0重量%至约20重量%。本发明的其他优选实施方案可包含约5.0重量%至约15重量%的水。本发明的再其它优选实施方案可包括实现其它成分的所需重量百分比的量的水。本发明的组合物中水的量可以是由具有选自以下重量百分比的端点的任意组合的范围定义的任意量:1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20。在替代示例中,水将占蚀刻组合物的约8重量%至约18重量%或约10%重量至约18重量%。

[0033]

磷酸

[0034]

本发明的蚀刻组合物包含磷酸。磷酸主要起到蚀刻氮化硅的作用。可以使用商品等级的磷酸。通常,市售磷酸可作为80%至85%的水溶液获得。在优选的实施方案中,使用电子级磷酸溶液,其中此类电子级溶液的颗粒计数通常低于100个颗粒/ml,并且其中颗粒的尺寸小于或等于0.5微米,并且金属离子以每升百万分之几至十亿分之一的低水平存在于酸中。在某些实施方案中,没有其他酸如例如氢氟酸、硝酸或其混合物,添加到本发明的溶液中。

[0035]

据信,对于大多数应用,磷酸(水性溶液)的量可占组合物重量的约70%至约99.99%,或约70%至约95%。以净重计(即不包括加入本发明组合物中的磷酸溶液中的水),磷酸的量可为组合物重量的约55%至约85%,或约55%至约85%。或者,添加到组合物中的磷酸的量以净重计可以是由具有选自以下重量百分比的端点的任意组合的范围限定的任意量:55、58、60、62、65、67、70、71、72、73、74、75、76、77、78、79、80、81、82、83、84和84.96,如,组合物重量的约55%至约84.86%、或约60%至约84%、或约70%至约84%、或约75%至约83%。为清楚起见,如果向组合物中加入10克85%的磷酸水溶液,则8.5克磷酸和1.5克水添加到组合物中;因此,以净重计,8.5克磷酸加入到组合物中并且将1.5克水加入到组合物中的总水量中。

[0036]

含羟基的水混溶性溶剂

[0037]

本发明的蚀刻组合物包含含羟基的水混溶性溶剂。含羟基的水混溶性溶剂主要起到保护氧化硅的作用,使得氮化硅被优先和选择性地蚀刻,并且还可以增强磷酸和添加到组合物中的任何其他组分之间的混溶性。

[0038]

含羟基的水混溶性溶剂的类别包括但不限于烷烃二醇和多元醇(包括但不限于亚烷基二醇)、二醇、烷氧基醇(包括但不限于乙二醇单醚)、饱和脂肪族一元醇、不饱和非芳香族一元醇和含有环结构的低分子量醇。

[0039]

水溶性烷烃二醇和多元醇的实例如(c2‑

c

20

)烷烃二醇和(c3‑

c

20

)烷烃三醇,包括但不限于2

‑

甲基

‑

1,3

‑

丙二醇,1,3

‑

丙二醇、2,2

‑

二甲基

‑

1,3

‑

丙二醇、1,4

‑

丁二醇、1,3

‑

丁二醇、1,2

‑

丁二醇、2,3

‑

丁二醇和频哪醇。

[0040]

水溶性亚烷基二醇的实例包括但不限于乙二醇、丙二醇、二甘醇、二丙二醇、三甘醇和四甘醇。

[0041]

水溶性烷氧基醇的实例包括但不限于3

‑

甲氧基

‑3‑

甲基

‑1‑

丁醇、3

‑

甲氧基

‑1‑

丁醇、1

‑

甲氧基

‑2‑

丁醇和水溶性二醇单醚。

[0042]

水溶性二醇单醚的实例包括但不限于乙二醇单甲醚、乙二醇单乙醚、乙二醇单正丙醚、乙二醇单异丙醚、乙二醇单正丁醚、二甘醇单甲醚、二甘醇单乙醚、二甘醇单丁醚、三甘醇单甲醚、三甘醇单乙醚、三甘醇单丁醚、1

‑

甲氧基

‑2‑

丙醇、2

‑

甲氧基

‑1‑

丙醇、1

‑

乙氧

基

‑2‑

丙醇、2

‑

乙氧基

‑1‑

丙醇、丙二醇单正丙醚、二丙二醇单甲醚、二丙二醇单乙醚、二丙二醇单正丙醚、三丙二醇单乙醚、三丙二醇单甲醚和乙二醇单苄基醚、二甘醇单苄基醚及其混合物。

[0043]

水溶性饱和脂肪族一元醇的实例包括但不限于甲醇、乙醇、正丙醇、异丙醇、1

‑

丁醇、2

‑

丁醇、异丁醇、叔丁醇、2

‑

戊醇、叔戊醇、1

‑

己醇及其混合物。

[0044]

水溶性不饱和非芳香族一元醇的实例包括但不限于烯丙醇、丙炔醇、2

‑

丁烯醇、3

‑

丁烯醇、4

‑

戊烯

‑2‑

醇及其混合物。

[0045]

水溶性含环结构的低分子量醇的实例包括但不限于α

‑

萜品醇、四氢糠醇、糠醇、1,3

‑

环戊二醇及其混合物。

[0046]

据信,对于大多数应用,含羟基的水混溶性溶剂的量包含组合物重量的约1.0%至约30%,或约3%至约25%。当使用时,含羟基的水混溶性溶剂可占组合物重量的约3%至约15%,或约5%至约15%。此外,本发明的组合物中含羟基的水混溶性溶剂的量可以是由具有选自以下重量百分比的端点的任意组合的范围定义的任意量:0.5、1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20、22、25、27和30。另外的实施方案可以包含组合物重量的约1%至约10%,或约1%至约8%的量的含羟基的水混溶性溶剂。

[0047]

有机硅化合物

[0048]

本发明的蚀刻组合物包含有机硅化合物。有机硅化合物的主要作用是保护氧化硅,从而选择性地且基本上专门地蚀刻氮化硅。

[0049]

在一些实施方案中,有机硅化合物是至少一种具有由式a表示的化学结构的有机硅化合物:

[0050]

(r4o)3‑

m

sir2r

3m

[0051]

a

[0052]

其中r2和r3各自独立地选自氢原子、c1至c

10

直链烷基、c3至c

10

支链烷基、c3至c

10

环状烷基、c5至c

12

芳基、c2至c

10

直链或支链烯基、c2至c

10

直链或支链炔基以及含官能团的部分,其中所述官能团是选自乙烯基、环氧基、苯乙烯基、甲基酰氧基、酰氧基、氨基、脲基、异氰酸酯、异氰脲酸酯和巯基的至少一种,r4选自c1至c

10

直链烷基、c3至c

10

支链烷基、c3至c

10

环状烷基、c3至c

10

直链或支链烯基和c3至c

10

直链或支链炔基、c5‑

c

12

芳基,以及其中m=0、1或2。式a的示例性化合物包括但不限于三甲氧基甲基硅烷、二甲氧基二甲基硅烷、三乙氧基甲基硅烷、二乙氧基二甲基硅烷、三甲氧基硅烷、二甲氧基甲基硅烷、二异丙基二甲氧基硅烷、二乙氧基甲基硅烷、二甲氧基乙烯基甲基硅烷、二甲氧基二乙烯基硅烷、二乙氧基乙烯基甲基硅烷和二乙氧基二乙烯基硅烷。

[0053]

其中r2例如是含官能团的部分的式a化合物的示例(其中所述官能团是选自乙烯基、环氧基、苯乙烯基、甲基酰氧基、酰氧基、氨基、脲基、异氰酸酯、异氰脲酸酯和巯基的至少一种)包括乙烯基三甲氧基硅烷和乙烯基三乙氧基硅烷,它们是式a的含乙烯基官能团的示例;2

‑

(3,4

‑

环氧环己基)乙基三甲氧基硅烷、3

‑

环氧丙氧基丙基甲基二甲氧基硅烷、3

‑

环氧丙氧基丙基三甲氧基硅烷、3

‑

环氧丙氧基丙基甲基二乙氧基硅烷和3

‑

环氧丙氧基丙基三乙氧基硅烷,它们是式a的含环氧基官能团的示例;对

‑

苯乙烯基三甲氧基硅烷,它是式a的含苯乙烯基官能团的示例;3

‑

甲基丙烯酰氧基丙基甲基二甲氧基硅烷;3

‑

甲基丙烯酰氧基丙基三甲氧基硅烷;3

‑

甲基丙烯酰氧基丙基甲基二乙氧基硅烷和3

‑

甲基丙烯酰氧基丙基三

乙氧基硅烷,它们是式a的含甲基酰氧基官能团的示例;3

‑

丙烯酰氧基丙基三甲氧基硅烷,它是式a的含酰氧基官能团的示例;n

‑2‑

(氨基乙基)

‑3‑

氨基丙基甲基二甲氧基硅烷、n

‑2‑

(氨基乙基)

‑3‑

氨基丙基三甲氧基硅烷、3

‑

氨基丙基三甲氧基硅烷、3

‑

氨基丙基三乙氧基硅烷、3

‑

三乙氧基甲硅烷基

‑

n

‑

(1,3

‑

二甲基

‑

亚丁基)丙胺、n

‑

苯基

‑3‑

氨基丙基三甲氧基硅烷和n

‑

(乙烯基苄基)

‑2‑

氨基乙基

‑3‑

氨基丙基三甲氧基硅烷盐酸盐,它们是式a的含氨基官能团的示例;以及3

‑

脲基丙基三烷氧基硅烷,它是式a的含脲基官能团的示例;3

‑

异氰酸酯丙基三乙氧基硅烷,它是式a的含异氰酸酯官能团的示例;三

‑

(三甲氧基甲硅烷基丙基)异氰脲酸酯,它是式a的含异氰脲酸酯官能团的示例;以及3

‑

巯基丙基甲基二甲氧基硅烷和3

‑

巯基丙基三甲氧基硅烷,它们是式a的含巯基官能团的示例。

[0054]

不打算受特定理论的束缚,据信有机硅化合物一旦加入就与水反应并且一旦在水存在下则形成水解产物。硅上蚀刻基团的水解速率通常取决于溶液的ph值和水浓度。例如,三甲氧基甲基硅烷的水解可以在酸性和碱性条件下进行。据信水解的有机硅化合物中的羟基与硅衬底表面上的羟基反应或以某种方式缔合以产生保护层,从而允许显著增加对氮化硅的选择性。

[0055]

据信,对于大多数应用,有机硅化合物的量占组合物重量的约0.001%至约15%。优选地,当使用时,有机硅化合物占组合物重量的约0.1%至约10%。本发明的组合物中有机硅化合物的量可以是由具有选自以下重量百分比的端点的任意组合的范围定义的任意量:0.001、0.01、0.1、1、2、3、4、5、6、7、8、9、10、11、12、13、14和15,例如,组合物重量的约0.1%至约12%,或约0.1%至约8%。

[0056]

硅酸(任选的)

[0057]

本文公开的蚀刻组合物任选地包括硅酸。如果使用,硅酸有助于保护氧化硅并增加氮化硅蚀刻的选择性。

[0058]

如果使用,硅酸的量通常占组合物重量的约0.001%至约5.0%,优选约0.01%至约2.0%。在其他实施方案中,当使用时,硅酸占组合物重量的约0.02%至约0.08%。本发明的组合物中硅酸的量可以是由具有选自以下重量百分比的端点的任意组合的范围定义的任意量:0、0.001、0.003、0.004、0.005、0.007、0.01、0.03、0.05、0.07、0.09、0.1、0.3、0.5、0.7、0.9、1、2、3、4、5、6、7和8,例如,组合物重量的约0.001%至约3%,或约0.01%至约3%。

[0059]

磷酸三乙酯(任选的)

[0060]

本文公开的蚀刻组合物任选地包括磷酸酯化合物,例如磷酸三乙酯(tepo)和/或磷酸三甲酯(tmpo)。如果使用,磷酸盐化合物起到补充溶剂的作用。

[0061]

如果使用,磷酸酯化合物如磷酸三乙酯的量通常占组合物重量的约0.05%至约15%,优选为约0.1%至约5%。在其他实施方案中,当使用时,磷酸三乙酯占组合物的约2重量%。本发明组合物中磷酸酯化合物的量可以是由具有选自以下重量百分比的端点的任意组合的范围定义的任意量:0、0.05、0.1、0.5、1、2、3、4、5、6、7、8、9、10、11、12、13、14和15,例如,组合物重量的约0.5%至约8%或约1%至约6%。还在其他实施方案中,组合物可以基本上不含或不含除磷酸之外的添加的含磷组分。

[0062]

表面活性剂(任选的)

[0063]

本发明的组合物任选地包含至少一种水溶性非离子表面活性剂。表面活性剂用于帮助去除残留物。

[0064]

水溶性非离子分散剂的实例包括聚氧乙烯十二烷基醚、聚氧乙烯十六烷基醚、聚氧乙烯硬脂醚、聚氧乙烯油基醚、聚氧乙烯高级醇醚、聚氧乙烯辛基苯基醚、聚氧乙烯壬基苯基醚、聚氧乙烯衍生物、聚氧乙烯山梨聚糖单月桂酸酯、聚氧乙烯山梨聚糖单棕榈酸酯、聚氧乙烯山梨聚糖单硬脂酸酯、聚氧乙烯山梨聚糖三硬脂酸酯、聚氧乙烯山梨聚糖单油酸酯、聚氧乙烯山梨聚糖三油酸酯、聚氧乙烯山梨聚糖四油酸酯、聚乙二醇单月桂酸酯、聚乙二醇单硬脂酸酯、聚乙二醇二硬脂酸酯、聚乙二醇单油酸酯、聚氧乙烯烷基胺、聚氧乙烯硬化蓖麻油、烷基链烷醇酰胺及其混合物。

[0065]

据信,对于大多数应用,如果存在表面活性剂,则表面活性剂将占组合物的约0.001重量%至约5重量%,优选约0.01重量%至约2.5重量%,最优选约0.1重量%至约1.0重量%。本发明组合物中表面活性剂的量可以是由具有选自以下重量百分比的端点的任意组合的范围定义的任意量:0、0.001、0.003、0.004、0.005、0.007、0.01、0.03、0.05、0.07、0.09、0.1、0.3、0.5、0.7、0.9、1、1.5、2、2.5、3、3.5、4和5,例如,组合物的约0.005重量%至约4重量%,或约0.01重量%至约3重量%。

[0066]

在一些实施方案中,本发明的组合物将不含或基本上不含添加到组合物中的任何或所有以上所列表面活性剂。

[0067]

其他任选成分

[0068]

本发明的蚀刻组合物还可包括一种或多种金属螯合剂。金属螯合剂可以起到增加组合物将金属保留在溶液中的能力和增强金属残留物溶解的作用。可用于此目的的螯合剂的典型示例是以下有机酸及其异构体和盐:乙二胺四乙酸(edta)、丁二胺四乙酸、(1,2

‑

环己二胺)四乙酸(cydta)、二亚乙基三胺五乙酸(detpa)、乙二胺四丙酸、(羟乙基)乙二胺三乙酸(hedta)、n,n,n',n'

‑

乙二胺四(亚甲基膦)酸(edtmp)、三亚乙基四胺六乙酸(ttha)、1,3

‑

二氨基

‑2‑

羟基丙烷

‑

n,n,n',n'

‑

四乙酸(dhpta)、甲基亚氨基二乙酸、丙二胺四乙酸、次氮基三乙酸(nta)、柠檬酸、酒石酸、葡萄糖酸、糖酸、甘油酸、草酸、邻苯二甲酸、马来酸、扁桃酸、丙二酸、乳酸、水杨酸、没食子酸丙酯、连苯三酚、8

‑

羟基喹啉和半胱氨酸。优选的螯合剂是氨基羧酸如edta、cydta和氨基膦酸如edtmp。

[0069]

据信,对于大多数应用,螯合剂将以组合物的约0.1重量%至约10重量%的量,优选以约0.5重量%至约5重量%的量存在于组合物中。

[0070]

在一些实施方案中,本发明的组合物不含或基本上不含添加到组合物中的任何或所有以上所列螯合剂。

[0071]

本发明的蚀刻溶液组合物通常通过在室温下将组分在容器中混合在一起直到所有固体溶解在水基介质中来制备。

[0072]

方法

[0073]

在另一方面,本文提供了一种在包含氮化硅和二氧化硅的复合半导体器件(或微电子器件)上相对于二氧化硅选择性地提高氮化硅的蚀刻速率的方法,所述方法包括以下步骤:使包含氮化硅和二氧化硅的复合半导体器件(或微电子器件)与组合物接触,所述组合物包含以下组分、基本上由其组成或由其组成:水;磷酸溶液(水性);具有由式a表示的化学结构的有机硅化合物:

[0074]

(r4o)3‑

m

sir2r

3m

[0075]

a

[0076]

其中r2和r3各自独立地选自氢原子、c1至c

10

直链烷基、c3至c

10

支链烷基、c3至c

10

环状烷基、c5至c

12

芳基、c2至c

10

直链或支链烯基、c2至c

10

直链或支链炔基以及含官能团的部分,其中所述官能团是选自乙烯基、环氧基、苯乙烯基、甲基酰氧基、酰氧基、氨基、脲基、异氰酸酯、异氰脲酸酯和巯基的至少一种,r4选自c1至c

10

直链烷基、c3至c

10

支链烷基、c3至c

10

环状烷基、c3至c

10

直链或支链烯基和c3至c

10

直链或支链炔基、c5‑

c

12

芳基,以及其中m=0、1或2;和含羟基的水混溶性溶剂;和在至少部分去除氮化硅之后冲洗复合半导体器件(或微电子器件),其中氮化硅相对于氧化硅的蚀刻选择性超过约1000。所述方法中还可以包括附加的干燥步骤。“至少部分去除”是指去除至少90%的材料,优选去除至少95%。最优选地,使用本开发的组合物去除至少99%。

[0077]

接触步骤可以通过任何合适的方式进行,例如浸渍、喷雾或通过单晶片工艺。接触步骤期间组合物的温度优选为约100至200℃,更优选为约140至180℃。甚至更优选地,接触步骤期间组合物的温度为约160℃。

[0078]

在优选实施方案中,用本发明的组合物观察到的氮化硅相对于氧化硅的蚀刻选择性通常超过约1500,更优选超过约2000,最优选超过约2500。

[0079]

冲洗步骤通过任何合适的方式进行,例如,通过浸渍或喷雾技术用去离子水冲洗衬底。在优选的实施方案中,使用去离子水和水混溶性的有机溶剂例如异丙醇的混合物进行冲洗步骤。

[0080]

干燥步骤通过任何合适的方式进行,例如异丙醇(ipa)蒸气干燥、加热或通过向心力。

[0081]

在一些实施方案中,可以通过将晶片与可以是h2o:hf=100:1组合物的稀氢氟酸(dhf)接触10秒至10分钟来预处理晶片。在一些实施方案中,预处理可以进行3分钟。

[0082]

特征和优点通过下面讨论的说明性示例更完整地示出。

[0083]

实施例

[0084]

制备蚀刻组合物的一般程序

[0085]

作为本实施例主题的所有组合物通过在250ml烧杯中用1”特氟隆涂覆的搅拌棒混合组分来制备。通常,添加到烧杯中的第一种材料是去离子(di)水。通常接着加入磷酸,然后加入含羟基的水溶性溶剂,且然后加入剩余的组分。

[0086]

衬底的组成

[0087]

在本实施例中使用的每个测试20mm x 20mm试样包括在硅衬底上的氮化硅si3n4层。另外的实例包括在硅衬底上的氧化硅sio2层以确定氧化硅的蚀刻速率。

[0088]

处理条件

[0089]

蚀刻测试是在具有设定为300rpm的1/2”圆形特氟隆搅拌棒的250ml烧杯中使用100g蚀刻组合物进行的。在热板上将蚀刻组合物加热至约160℃的温度。将测试试样在搅拌下浸入组合物中约8(sinx)至60(siox)分钟。在烧杯中在室温下用1:100dhf预处理sin测试试样3分钟,冲洗和干燥,然后在160℃下使测试试样与蚀刻组合物接触8分钟。

[0090]

然后在去离子水浴或喷雾中冲洗分段3分钟,随后使用过滤的氮气干燥。氮化硅和氧化硅蚀刻速率是根据蚀刻前后厚度的变化估算的,并通过光谱椭偏仪(mg

‑

1000,nano

‑

view co.,ltd.,south korea)测量。si3n4的典型起始层厚度为和sio2的典型起

始层厚度为

[0091]

以下系列表格显示了对所评价组合物的几个方面的评价。

[0092]

表1:溶剂添加

[0093][0094][0095]

表1测试试样的处理条件是160℃下,20分钟。

[0096]

表1中的结果表明,随着各种溶剂的加入,sio2的蚀刻得到抑制。添加dmso降低了si3n4和sio2两者的蚀刻速率,而没有改变选择性。添加环丁砜进一步降低sio2的蚀刻速率,选择性增加到54。添加具有

‑

oh基团的pg和dpgme极大地抑制了sio2的蚀刻速率,选择性分别增加到104和137。然而,当加入pg和dpgme时,蚀刻剂在加热后变得粘滞和粘稠。pg和dpgme的添加量减少到10重量%以降低蚀刻剂粘性。sio2蚀刻的减少量在添加10重量%时比30重量%时更小。由于si3n4的蚀刻没有受到显著影响,蚀刻选择性仍然高于仅85%h3po4,但远低于添加30重量%pg和dpgme的情况。尽管添加剂的量减少到10重量%,蚀刻剂溶液仍然粘滞和粘稠。

[0097]

表2:含羟基溶剂的评价

[0098]

[0099][0100]

表2测试试样的处理条件是160℃下,20分钟。

[0101]

si3n4和sio2的蚀刻速率随着eg和二醇的加入而降低。然而,对sio2蚀刻的抑制不如在pg和dpgme中观察到的那么大。添加α

‑

萜品醇并没有显著改变si3n4和sio2两者的蚀刻速率。最后,蚀刻选择性的增加不如在pg和dpgme中观察到的那么大。随着eg的加入,蚀刻剂溶液中出现起泡。随着二醇的加入,溶液在温度升高时变得粘稠,但比pg或dpgme时的粘性小。

[0102]

表3:有机硅化合物的评价

[0103][0104][0105]

将每种组合物与测试的试样接触的处理条件是160℃下20分钟,结果列于表3中。sin晶片用dhf预处理3分钟,然后冲洗和干燥。

[0106]

(nh4)2sif6含有si及大量f,因此蚀刻速率非常快。添加0.1m,使sio2膜在两分钟内

被完全去除。随着硅酸和teos的添加,sio2的蚀刻速率大大降低,选择性分别为268和312。这是由于它们的化学结构与sio2相似。不打算受特定理论的束缚,硅酸和teos可有助于sio2的形成并减少sio2的蚀刻。

[0107]

si(oh)4→

sio2+2h2o(水中平衡).

[0108]

si(oc2h5)4+4h2o

→

si(oh)4+4c2h5oh(水解)

[0109]

si(oh)4→

sio2+2h2o(缩合)

[0110]

因为通过添加硅酸和teos获得高蚀刻选择性,所以在硅酸和teos的存在下添加hf(0.03m)以增加si3n4的蚀刻速率。在硅酸和teos中加入hf使sio2的蚀刻速率加倍。然而,由于si3n4的蚀刻速率增加更多,所以选择性增加到312和370。添加hf和si基添加剂成功地提高了si3n4的蚀刻速率,并具有si3n4相对于sio2的高蚀刻选择性。到目前为止,最好的si3n4的蚀刻速率为约/min和蚀刻选择性为370。

[0111]

表4:硅酸添加的评价

[0112][0113][0114]

对于表4中报告的结果,处理sin测试试样的过程在烧杯中在室温下用1:100dhf预处理3分钟,并且之后冲洗和干燥以在160℃下使测试试样与蚀刻组合物接触8分钟。处理siox测试试样的过程是在160℃下使测试试样与每种蚀刻组合物接触60分钟。

[0115]

随着硅酸浓度从0.05重量%降低到0.005重量%,si3n4蚀刻速率增加,但sio2蚀刻速率增加更多,因此si3n4/sio2选择性降低。与h3po4+0.05重量%硅酸相比,h3po4+0.005重量%硅酸使sio2蚀刻速率增加了x20,和si3n4蚀刻速率增加了约9%。得出的结论是,硅酸的浓度应在0.05重量%左右以具有2000:1的蚀刻选择性。然而,含硅酸的化学品显示出氧化物再生长(在氧化硅上)从而导致堵塞的问题(这意味着氮化硅层被再生长封闭,从而阻止蚀刻组合物到达图案化结构上的氮化硅层)。

[0116]

表5:三甲氧基甲基硅烷(tmms)的添加

[0117][0118]

对于表5中报告的结果,处理sin测试试样的过程是在烧杯中在室温下用1:100dhf预处理3分钟,然后冲洗和干燥以在160℃下使测试试样与每种蚀刻组合物接触8分钟。处理siox测试试样的过程是在160℃下使测试试样与每种蚀刻组合物接触60分钟。

[0119]

使用2重量%,tmms蚀刻选择性高于目标选择性,2000:1。h3po4+1.59重量%tmms没有达到2000:1的选择性,因为sio2的蚀刻速率增加得更多。通过使用含tmms的化学品进行处理,在图案结构上没有观察到氧化物再生长和堵塞问题。

[0120]

表6

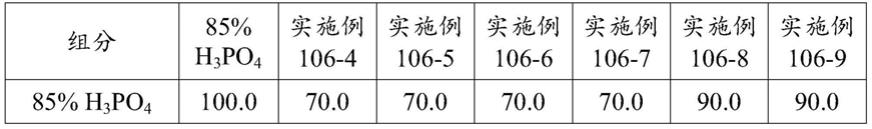

[0121][0122]

对于表6中报告的结果,处理sin测试试样的过程是在烧杯中在室温下用1:100dhf预处理3分钟,冲洗和干燥测试试样,然后在160℃下使测试试样与每种蚀刻组合物接触8分钟。处理siox测试试样的过程是在160℃下使测试试样与每种蚀刻组合物接触60分钟而无预处理步骤。

[0123]

原样制备的实施例yl

‑

001和yl

‑

002而无a1是透明的,但在搅拌24小时后变得稍微不透明。两者在160℃下沸腾后都变得透明。yl

‑

002显示的选择性为2,760,其高于目标选择性2000:1。yl

‑

001的选择性为782,其低于目标值,因为sio2蚀刻速率比yl

‑

002高3倍(x3)。原样制备的实施例119a是透明的,但在搅拌24小时后变得稍微不透明。在160℃下沸腾后变为透明,且冷却至室温后仍为透明。实施例119b含有1.2重量%的tmms,它在所有四个时间点都是透明的。实施例119a和b显示的选择性分别为1,430和919,低于目标选择性,2000:1。随着添加到h3po4+3重量%tepo中的tmms浓度降低,si3n4和sio2的蚀刻速率均增加。因为sio2蚀刻速率的增加大于si3n4蚀刻速率的增加,所以蚀刻选择性随着较低的tmms浓度而降低。

[0124]

表7

[0125][0126][0127]

对于表7中报告的结果,处理sin测试试样的过程是在烧杯中在室温下用1:100dhf预处理3分钟,在冲洗和干燥之后,在160℃下使测试试样与每种蚀刻组合物接触8分钟。处理siox测试试样的过程是在160℃下使测试试样与每种蚀刻组合物接触60分钟而无预处理步骤。

[0128]

实施例119g是不透明的并且在搅拌24小时后变得浑浊,它在160℃下沸腾后变为透明,冷却至室温后仍为透明。实施例119e是透明的,但在搅拌24小时后变得浑浊,它在160℃下沸腾后变为透明,并且冷却至室温后仍为透明。实施例119n是透明的,但在搅拌24小时后变得不透明。它在160℃下沸腾后变为透明,且冷却至室温后仍为透明。实施例119g显示出1480的选择性,其低于目标选择性。实施例119e显示2920的选择性,其高于目标选择性2000:1。实施例119n显示2071的选择性,其高于目标选择性2000:1。添加极性较低的溶剂表现出更好的混溶性(乙酸乙酯>乙醇>乙酸),但实施例119e表现出更好的选择性,因此我们在以下测试中重点研究了醇类的影响。在一些实施方案中,优选极性小于0.8、或小于0.7或

小于0.6或小于0.5或小于0.4或小于0.3的溶剂,其中水的极性为1。另外地或可选地,在一些实施方案中,具有少于10个碳原子或少于8个碳原子或少于7个碳原子的溶剂可能是优选的。

[0129]

表8

[0130][0131]

对于表8中报告的结果,处理sin测试试样的过程是在烧杯中在室温下用1:100dhf预处理3分钟,且在冲洗和干燥之后,在160℃下使测试试样与每种蚀刻组合物接触8分钟。处理siox测试试样的过程是在160℃下使测试试样与每种蚀刻组合物接触60分钟而无预处理步骤。

[0132]

实施例119m稍微不透明并且在搅拌24小时后变得更加不透明,它在160℃下沸腾后,且甚至在冷却至室温后,它仍然是不透明和微黄色的。实施例119p是透明的,但在搅拌24小时后变得不透明,它在160℃下沸腾后变为透明,且冷却至室温(rt)后仍为透明。实施

例119q是透明的,搅拌24小时后仍然是透明的。它也是透明的,但在160℃下沸腾并冷却至室温后变得稍微黄色。实施例119m显示出2114的选择性,其高于目标选择性2000:1。实施例119p的选择性为其低于目标选择性。实施例119q的选择性为其低于目标选择性。实施例119q的选择性为其高于目标选择性2000:1。实施例119q达到目标选择性并显示出良好的混溶性。此外,实施例119q在图案化结构上的性能表明,当sin层被完全去除时,siox层没有变薄并且没有氧化物再生长。

[0133]

表9:选择制剂的性能

[0134]

表9a:图案化的晶片:

[0135][0136][0137]

表9a毯覆式晶片(si3n

4 8分钟,sio

2 1小时)

[0138][0139]

前面的描述主要是为了说明的目的。尽管已经相对于其示例性实施例示出和描述了本发明,但是本领域技术人员应当理解,在不脱离本发明的精神和范围的情况下,可以在其形式和细节上进行前述和各种其他变化、省略和添加。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1