基于家禽垫料的肥料和用于由家禽垫料制造基于家禽垫料的肥料的方法与流程

1.本发明涉及一种新且改善的基于家禽垫料(litter)的肥料以及用于将家禽垫料转化为有价值的基于家禽垫料的肥料的方法,该肥料含有提高的氮、硫、次级营养素和微量营养素水平;升高的氮磷比;以及有机碳以改善土壤健康。生产基于家禽垫料的肥料的过程是环境友好的,因为它不需要来自燃烧化石燃料的额外热,产生清洁的空气排放物并且不释放大量二氧化碳或其他温室气体。来自该过程的废气和粉尘以及任何废弃物流都再循环回到该过程中。来自这些方法的唯一主要排放物是水蒸气和该基于家禽垫料的肥料产物。

背景技术:

2.美国每年产生数百万吨家禽垫料,几乎全部来自集约系统。家禽垫料是固体废弃物材料,其主要由铺垫材料(多种木质纤维素材料中的任何一种)、羽毛、溢洒的动物饲料和家禽排泄物构成,该垫料已经从家禽舍中被移除。铺垫材料与排泄物的相对比例可能宽泛地变化,因此垫料的化学性质也可能如此。垫料中也可能存在病原体、杂草种子和药物污染物。当然,由于各种气味物或其前体,因此垫料是恶臭的。除了游离氨外,还鉴定出诸如硫醇、硫化物、二酮、吲哚和粪臭素的气味物。垫料含有并且在储存和堆肥期间产生许多挥发性有机化合物(voc)。

3.家禽垫料被认为是水硝化的重要来源。由于对于家禽产品的需求和人口增长,因此家禽生产稳步增长;来自该生产的废弃物也是如此。为了保护我们的环境所做出的努力是产生法规,这些法规导致当地生产者/农民艰难地满足国家强制的营养管理计划要求,同时在微薄利润率的情况下保留偿付能力。

4.目前,仅仅美国就每年产生1300万吨家禽垫料。不断增长的消费更多家禽的人口也需要不断增加的食品供应,这些食品供应来自需要肥料的作物。由于家禽垫料是主要植物营养素(氮、磷和钾)、次级营养素(硫、镁和钙)和微量营养素(像锌、铜、铁、硼、镍、锰和钼)的大量文件记载的来源,因此家禽垫料被用作肥料。然而,将家禽垫料以其原生形式或经传统处理(像堆肥或转鼓热处理)之后用作肥料不是营养素有效的、能源有效的、或对我们的健康或环境安全的。另外,当暴露于水分或雨中时,即使已经过热处理的垫料也将散发出令人不快的气味。此外,垫料搬运工面临着越来越多的家禽垫料供应和越来越小的土地施用可用率。这导致垫料堆存,其进一步引起温室气体释放、潜在的淋失和径流、人类和动物暴露至病原体、以及垫料中的营养素损失的问题。

5.集中在小区域的动物生产导致引起越来越多的健康和环境问题的垫料处理问题,在国际上以及在美国两者,根据usda ers,在美国生产的69%的肉鸡是在南部的乔治亚州、阿肯色州、阿拉巴马州、密西西比州、北卡罗来纳州、德克萨斯州和肯塔基州生产的。目前,家禽垫料管理法规要求家禽生产者创造营养管理计划,其包括安全处理和其垫料废弃物的使用。这些法规给已经面临严峻利润率的当地农民带来相当大的管理负担。目前,大多数家禽垫料被施用于田地。然而,垫料的这种使用是效率低下的,对环境有害,并且对人类健康

构成威胁。此外,农民面临限制何时可以施用垫料的土地施用法规。垫料生产集中于某些区域与土地施用法规的组合产生过量的垫料而没有地方可以施用它。这导致需要安全使用垫料,尤其是在土地施用受到控制或禁止的时候。

6.家禽垫料对我们的环境造成威胁的一种方式是在以原生形式施用它的土地中的。这种实践已显示会导致径流到水道中以及淋失到地下水中,导致水道的硝化。当由于家禽垫料的重复施用而使磷在土壤中积聚时尤其如此。在主要水道中,磷酸盐从土壤中淋失是一个严重的问题,如目前在切萨皮克湾中看到的。

7.家禽垫料典型地是3

‑3‑

3(%n

‑

%p2o5‑

%k2o),平均典型地含有20%

‑

30%水分和25%

‑

35%有机碳。由于植物对氮的需求远远高于磷,因此垫料以比植物能够吸收磷更高的水平添加。其结果是,随着垫料的重复施加,磷在土壤中积聚,这导致了现行法规限制在高磷地区或靠近水道的地区垫料的土地施用。

8.家禽生产者经常使用石灰来控制其家禽舍中的疾病。其结果是,来自这些生产者的垫料可能是高钙的。当施用这种垫料时,土壤中的钙水平和土壤ph增加。随着时间的推移,这抑制其他营养素(诸如镁和锌)的吸收。

9.家禽垫料以各种方式对人类健康造成问题。未经处理的垫料粉尘不仅难闻而且携带可能对人类有危险的在空气中的病原体。这些病原体也潜在地传播给在经垫料处理过的田地中的以草为食的牲畜以及以垫料用作肥料生长的蔬菜和其他作物。缓解这一问题的典型方法包括将垫料堆肥或堆放。这些方法允许在施用前用热杀死病原体。然而,由于在该过程期间不均匀的加热,病原体可能持续存在,并且不仅存活下来还变得比处理前甚至更具毒力。当用经过处理的垫料生长时,食物可能于是被污染。

10.使用垫料的另一个健康问题是垫料中存在药物和激素。在我们的环境中抗生素以及其他药物的存在已经变成对人类健康越来越大的问题。它们不仅可以进入供水系统;而且在抗生素的情况下,它们可以增加我们的环境中细菌的毒力。

11.将垫料堆肥或堆放对于我们的环境具有额外的负面影响,其为释放气体以及降低空气质量。如上所述,病原体可以通过家禽垫料传播至空气。由于反硝化和氨挥发、径流和淋失,将垫料堆肥还引起氮和磷二者的损失。这些损失可能是相当高的。

12.处理家禽垫料以产生用于肥料的产物的另一种方法是转鼓干燥。这使用热杀死有害生物并且更均匀地加热产物。然而,其需要使用化石燃料,这是效率低下的并且遭受营养素损失、特别是氮,以及产生温室气体。此外,当垫料遇到水分时;产生令人不快的气味。

13.加拿大专利号1214062(anthony、smith和shirley)披露了一种由家禽垫料生产肥料的方法,将其完整披露内容通过引用并入本文。然而,此方法在最终肥料产物中的氮量是有限的。与此专利相比,本发明具有显著且令人惊讶的改进。

14.美国专利号4,650,682(shirley,jr)说明了一种优选类型的酸化器

‑

氨化器容器,其可以如本文所述改进用于本方法中。将此专利的完整披露内容通过引用并入本文。

15.对于清洁无污染的基于家禽垫料的肥料存在很大需求,该肥料没有令人不快的气味并且具有增加的氮水平。这种清洁的基于家禽垫料的肥料将由于其营养素含量以及其改善土壤健康的能力而为植物提供益处。可耕土地不断减少并且可耕土地减少的原因之一是有机碳的耗竭。家禽垫料含有有机碳;并且当将此垫料施用于土地时导致土壤碳的增加,其提高土壤保水能力。在土地上使用清洁的基于家禽垫料的肥料将通过改善提高水和氧扩散

速率的土壤团聚体的形成而有助于扭转来自长期耕作的损害。

16.家禽垫料典型地由30%铺垫材料和70%排泄物构成。其结果是,垫料是包括糖、脂肪酸、纤维素、木质素和提取物、维生素和氨基酸的许多化合物的复杂混合物。家禽垫料自然含有植物所需的所有营养素、次级营养素和微量营养素,包括n、p、k、s、zn、ca、mg、mn、b和cu。垫料的营养素含量取决于许多因素,包括管理实践、使用的铺垫材料的类型、饲料等。典型地,基于干重,家禽垫料含有1%

‑

4%n、25%

‑

35%碳、1.4%

‑

7.6%p2o5、1.3%

‑

4.1%k2o和0.3%至2%s。家禽垫料还由于在家禽舍中使用的铺垫材料而含有高水平的木质纤维素。所使用的铺垫材料是可容易获得的森林和农业废弃物,例如像稻草、木屑、花生壳和稻壳。家禽垫料与用于生产肥料的其他废弃物显著不同。除木质纤维素外,家禽垫料还含有多种有机化合物,并且这些化合物不同于粪肥、污水和生物固体中的有机化合物。

17.众所周知,硝酸铵是易爆炸的。根据美国国土安全部(united states department of homeland security),硝酸铵的最小可爆炸水平是10%(dhs ammonium nitrate security program(国土安全部硝酸铵安全计划),第84卷,第106期,fed.reg.[联邦公报]25495,2019年6月3日)。

技术实现要素:

[0018]

本发明将家禽垫料转化为没有有毒气味、不含有害病原体和病毒、不含能存活的杂草种子并且不含药物、类固醇和农药的有价值的干燥的均匀平衡的颗粒状或粒化肥料。将家禽垫料转化为肥料的过程仅使用转鼓。不需要使用外部燃料源诸如化石燃料或燃烧有机物质的干燥器,诸如在加拿大专利号1214062(anthony、smith和shirley)中所需要的。此过程通过以下方式完成:用强酸酸化步骤、接着是在小心地控制水的添加的情况下的部分中和和氨化步骤、接着是蒸发干燥和冷却步骤来重复地处理家禽垫料。可以在使用通过酸化和氨化步骤产生的热来控制温度并且去除挥发性水分的同时完成干燥和冷却步骤,以从而将家禽垫料转化为干燥的自由流动的颗粒状肥料产物或粒化的肥料产物。使用该过程的热来生产具有提高的氮的干燥颗粒状肥料产物的能力相比于将家禽垫料转化为肥料或动物饲料的先前方法是令人惊讶且显著的改进。

[0019]

令人惊讶地,通过在该过程期间添加水;本发明出乎意料地允许生产具有比预期显著更多的氮的颗粒状产物。这种水的添加对于生产干燥产物是违反直觉的,但是必要的,以便将产物冷却并且在酸化垫料后使颗粒物内部的酸与所施加的碱反应。在生产颗粒状硫酸铵的转鼓过程中,当氨和酸反应时硫酸铵在材料的表面上结晶。硫酸铵在其被制造时在材料的表面上结晶防止了氨与材料内部的酸反应。本发明令人惊讶地通过在添加氨之前和/或期间策略性地添加水以保持硫酸铵在颗粒物表面上溶解来克服这一问题。水的添加溶解了颗粒物表面上形成的硫酸铵并且允许氨渗透到颗粒物中与硫酸反应,否则,硫酸被捕获在结晶的硫酸铵的层的下面。这种新颖的解决方案解决了出乎意料的主要问题并且导致肥料的氮含量急剧增加。其结果是,硫酸铵的形成遍及整个颗粒物,这使得显著更多的氨与酸反应,导致颗粒状产品具有更高的氮水平和更少的游离酸。通过在氨化后的转鼓中添加蒸发干燥及其伴随的冷却步骤并且然后在添加水的同时重复酸化以及随后的氨化,可以进一步增加产物的氮水平。在没有蒸发干燥和冷却步骤的情况下,过程反应温度无法控制并且将导致不希望的材料结块并且阻止具有受控的希望尺寸的颗粒状产物的产生。

[0020]

在不使用化石燃料或燃烧有机材料来干燥产物的情况下,由于浓酸的稀释和酸与氨反应产生的高水平的热,最终的产物是干燥的颗粒物。通过小心控制向该过程中水的添加并且通过使用蒸发干燥和冷却步骤;最终的产物含有希望的目标水分水平并且是1mm至3mm的颗粒物。这种颗粒物尺寸范围对于农业肥料、高尔夫球场和草坪是理想的尺寸。

[0021]

本发明相比于先前的基于家禽垫料的肥料方法提供了出乎意料且令人惊讶的优势。本发明的基于家禽垫料的肥料产物含有比典型地家禽垫料中所含的氮水平显著更高的氮水平;并且氮磷比显著增加,从而大大减少了磷的土地施用,并且由此也从根本上减少了磷进入水道、海湾和湾的污染径流。除氮增加之外,硫水平也显著增加。即使最终肥料产物暴露于水分中,最终肥料产物也不再产生令人不快的气味,因为通过本发明的过程改变了引起气味的化合物。

[0022]

本发明的基于家禽垫料的肥料产物中的氮可以是缓慢释放和快速释放的组合并且包括存在于起始垫料中的氮。如果希望,则通过该过程将最终产物中的微量营养素提高到满足植物需求并且允许植物吸收的水平。该肥料还含有有机碳以改善土壤健康。通过调节ph和热;破坏病原体、病毒、杂草种子、药物、激素、类固醇和抗生素。所有这些都可以在不燃烧化石燃料的情况下完成以将材料加热或将材料干燥,并且所有的废弃物流都被再循环回到该过程中。因此,仅水蒸气和最终肥料产物从该过程中排出。

[0023]

在家禽垫料的加工期间,通过将排泄物中的挥发性或潜在挥发性的氮化合物转化为非挥发性形式来稳定垫料的排泄物组分的氮含量。这稳定了氮化合物,使得起始家禽垫料中的氮保留在产物中而非挥发,并且即使将产物暴露至水分中,氮化合物也不会产生气味。在该过程中,选择和控制这些步骤中的反应条件,使得由化学反应(如稀释酸的热、酸与垫料的反应热、和随后的氨与酸化垫料的反应热)产生的热使温度升高并且将ph降低至病原体、药物污染物和杂草种子被破坏或变得无毒的水平。酸化步骤达到低的ph,使得有机化合物中的键被反应,从而改变垫料的化学组成并且破坏存在的病毒、病原体、药物、类固醇、voc和其他化合物。这些反应是不可逆的,并且因此有机化合物作为新的化学品保持其经改变的形式。

[0024]

材料进入该过程的蒸发干燥和冷却步骤,其中产物被冷却并且水被去除。因为产生的铵盐可溶于水,因此必须在重复酸化和氨化步骤之前进行这种蒸发干燥和冷却步骤以保持材料自由流动。该过程在没有直接热输入的情况下产生干燥或基本上干燥的产物。

[0025]

在本发明的一个实施例中,垫料进入在美国专利号4,650,682(shirley,jr.)中披露并且已经改进为包括多个区域的反应器

‑

蒸发器鼓(如图7所示)中,其中第一步骤是使用选自包含以下各项的组的酸或酸的组合的酸化步骤:硫酸(h2so4)、亚硫酸(h2so3)、硝酸(hno3)、亚硝酸(hno2)、磷酸(h3po4)、亚磷酸(h3po3)、次磷酸(h3po2)、焦磷酸h4p2o7、三磷酸(h5p3o

10

)、三偏磷酸(h3p3o9)、以及连二磷酸(h4p2o6)、硼酸、有机酸(例如像乙酸、柠檬酸)、以及其他酸。优选地,所使用的酸或酸源是强酸或形成强酸,诸如93%

‑

98%硫酸和/或发烟硫酸、更优选98%硫酸或发烟硫酸。当使用硝酸或亚硝酸时,它们是以将产物中所得的硝酸铵水平保持在小于10%的水平使用的,以将其保持低于最小可爆炸水平。此后,氨化步骤使用氨与一种酸和/或多种酸反应并且产生一种铵盐或多种铵盐和热。恰好在氨化步骤之前和/或期间,当硫酸铵形成在材料的表面上时向材料中添加水以将硫酸铵溶解并且允许氨与材料中的硫酸反应。接下来,材料进入蒸发干燥和冷却步骤,在此期间通过蒸发材料中的

水去除热。依次重复酸化、用水氨化、以及干燥和冷却步骤以进一步增加材料中的氮并且然后材料进入最终的蒸发干燥和冷却步骤以去除水分和热。在不使用通过燃烧垫料、燃烧化石燃料或使用来自转鼓过程外部的其他热源而供应热的昂贵干燥机的情况下完成材料的干燥。

[0026]

在最终的蒸发干燥和冷却步骤期间,可以喷洒冲洗水以进一步冷却材料和/或可以喷洒废弃物流以进一步冷却材料并且将废弃物流再循环。如有需要,喷洒额外的水以进一步冷却材料。这在没有直接热输入的情况下产生干燥或基本上干燥的产物。

[0027]

在该过程期间,特别是在酸化步骤期间,当材料在转鼓中的滚动床的最快部分中移动的同时喷洒酸时,材料团聚成颗粒状颗粒。在该喷洒期间,小颗粒与酸之间的物理吸引力处于允许颗粒物形成的水平。如实例中所示,为了控制颗粒物尺寸,喷洒而不引流酸是重要的。

[0028]

在本发明的优选实施例中,在转鼓中生产颗粒状肥料。团聚发生在酸化步骤。在氨化步骤之前和/或期间添加水以在硫酸铵形成时将其溶解,通过蒸发水冷却产物,并且将氨捕获和分布喷淋在固体材料的滚动床中,使得遍布整个颗粒物中发生氨与硫酸之间的反应。在不添加水的情况下,反应仅发生在颗粒物的表面上并且颗粒物中心含有浓硫酸。

[0029]

为了将氮水平提高到所希望的水平,蒸发干燥和冷却步骤是必要的以保持材料以固体或半固体形式自由流动。这是由于酸与氨反应产生铵盐诸如硫酸铵,并且这些铵盐极易溶于水。进料到该过程的经预加工的家禽垫料可以含有大量的水,例如20

‑

40wt.%,并且当产生铵盐时该水将其溶解。为了将材料维持为自由流动的半固体或固体,必须管理所产生的铵盐溶液并且在可能产生更多铵盐之前使水蒸发。因此,在氨化步骤期间小心地添加水以形成颗粒物,维护自由流动并且同时防止当颗粒物形成时在氨与酸反应期间铵盐在表面上结晶使得高水平的未反应的酸不被捕获在颗粒物的表面之下。

[0030]

在本发明的优选实施例中,材料进入反应器

‑

蒸发器鼓中,其中酸化步骤使用发烟硫酸(溶于硫酸中的三氧化硫)或发烟硫酸与其他酸或三氧化硫气体的组合,其以与氨注入氨化步骤中相同的方式注入床中)。在该酸化步骤期间,三氧化硫与家禽垫料中的水反应形成硫酸。三氧化硫与水的反应意味着必须较少的水被稀释热和反应热蒸发并且因此允许从其他源(诸如冲洗水)添加更多水或可替代地使用具有较低反应热的更高水平的其他酸。与仅使用酸产生的产物相比,所得产物具有更高的氮磷比但硫氮比更低。对于本发明的该实施例,在酸化步骤之后;使用氨以及水和/或氢氧化铵用于氨化步骤以产生铵盐和热。接下来,材料进入蒸发冷却步骤,在此期间通过使用反应热来蒸发材料中的水去除热。如有需要,喷洒水以进一步通过蒸发冷却材料。依次重复酸化和氨化步骤以进一步将材料中的氮增加至所希望的水平并且然后材料进入最终的蒸发冷却步骤以去除水分和热。

[0031]

在本发明的另一个实施例中,材料进入反应器

‑

蒸发器鼓中,其中酸化步骤使用硫酸或硫酸与其他酸和三氧化硫的组合,其被添加到鼓中的垫料床中。在该酸化步骤期间,三氧化硫与家禽垫料中的水反应形成硫酸。在酸化步骤之后,使用氨和水和/或氨源诸如氢氧化铵用于氨化步骤以生产一种铵盐或多种铵盐和热。接下来,材料进入蒸发干燥和冷却步骤,在此期间通过蒸发材料中的水去除热和水。如有需要,喷洒水以进一步冷却材料。依次重复酸化和氨化步骤以进一步将材料中的氮增加至所希望的水平并且然后材料进入最终的蒸发冷却步骤以去除水分和热。

[0032]

硫酸和/或发烟硫酸和三氧化硫将家禽垫料部分碳化和/或将木质纤维素转化为糖,并且将木质纤维素转化为土壤生物和植物更易利用的碳形式。

[0033]

在本发明的另一个实施例中,通过以下方式来提高肥料产物中的次级营养素和/或微量营养素:向反应器

‑

蒸发器鼓的酸化段添加选自以下的组的一种或多种金属:金属锌、铁、铜、镁、锰、镍等;和/或选自以下的组的金属氧化物:氧化锌(zno)、氧化镁(mgo)、氧化锰(mno、mn3o4、mn2o3、mn3o4、mno2、mno3、mn2o7)、和氧化铜(cu2o、cuo、cuo2、cu2o3)、氧化铁(feo、feo2等)、氧化镍(nio或ni2o3)等;和/或金属和/或金属氧化物的组合。这些金属和/或金属氧化物在酸化步骤期间反应以产生可溶盐,诸如硫酸盐,所述可溶盐例如以植物可用形式提供次级和微量营养素。在一些情况下,可能希望的是通过从以下的组选择一种或多种来添加选择作为盐的营养素、次级营养素和/或微量营养素:石灰、氯化镁、硝酸镁、硝酸钠、氯化钠、氯化锌、硝酸锌、氯化铜、硝酸铜、氯化钾、硝酸钾、硫酸钾、三重过磷酸盐、过磷酸盐等。当使用硝酸盐时,硝酸盐可以反应产生金属硫酸盐和硝酸铵。因此,所使用的硝酸盐的水平使得所得硝酸铵占产物的按重量计小于10%以将硝酸铵保持在低于最小可爆炸水平。

[0034]

在本发明的另一个实施例中,通过向反应器

‑

蒸发器鼓的一个或多个氨化段添加与选自以下的组的其他碱组合的氨和水和/或氢氧化铵来提高肥料产物中的营养素、次级营养素和/或微量营养素:氢氧化钾、氢氧化锌、氢氧化镁、氢氧化锰和具有对植物有益的元素的其他碱。

[0035]

通过在酸化步骤和/或氨化步骤中添加经碾磨的磷酸盐岩石或磷酸来提高由该过程产生的肥料产物中的磷。

[0036]

本发明将家禽垫料转化为基于家禽垫料的肥料,该肥料含有大于6%、更优选大于8%并且最优选大于10%的%n水平;具有小于3%、更优选小于2%并且最优选小于1.5%的%p2o5水平;具有优选大于1%、更优选大于2%并且最优先大于3%的%k2o,这是通过添加氢氧化钾、氯化钾、和/或硫酸钾、和/或其他钾源调节的;并且具有大于2%、更优选大于5%并且最优选大于7%的%s水平。关于本文件,浓度的所有百分比均以组分相比于材料总重量的重量百分比出现。

[0037]

在本发明中使用的起始家禽垫料是典型地具有20%

‑

30%水的固体材料,使得反应热将能够在不使用化石燃料的情况下驱除水。基于干重,家禽垫料由至少2.5%氮并且优选至少3.5%氮;至少3%p2o5;至少2.5%k2o;至少1%硫;和至少3.5%其他次级营养素和微量营养素构成。

[0038]

微量营养素自然存在于家禽垫料中,但可以根据需要使用本发明的过程提高,本发明的过程进一步提供了呈植物可用形式的微量营养素。所得基于家禽垫料的肥料是呈自由流动的半固体或固体形式的均匀的颗粒状肥料。肥料的均匀性允许将微量营养素以低的水平均匀地施用于田地。当将微量营养素以颗粒状材料或作为混合肥料的一部分单独施用时,不容易实现微量营养素的均匀性。本发明通过在产生基于家禽垫料的肥料的过程期间共混任何额外的微量营养素解决了这个问题。

[0039]

基于干重测量,本发明肥料产物的至少10%由来自原始家禽垫料的化合物构成,优选本发明产物的至少20%并且更优选至少30%由来自原始有机材料的化合物构成。在本发明的过程之后,家禽垫料的有机碳含量仍可以存在于产物中。产物中的这种有机碳占最

终的基于家禽垫料的肥料的优选最高达35wt%并且更优选10wt%至30wt%。家禽垫料中的起始氮和其他营养素完全包含在本发明的肥料产物中。

[0040]

为了该过程控制排放物并且产生足够的热以在不使用用于干燥的额外热源的情况下蒸发水,产物中最高达55%可以来自起始垫料。如果希望,大于55%的起始垫料可以在最终产物中,并且使用外部热源来干燥产物。在这些较高水平的起始垫料在产物中的情况下,排放物将仅是水蒸气和热源的燃烧产物。

[0041]

本发明的所有实施例提供了一种用于处理呈干燥粒状自由流动形式的原生家禽垫料的方法,该方法包括形成自由流动的垫料颗粒的流;在第一酸反应步骤中,用雾化的酸或酸性气体喷洒该流或添加将颗粒的ph降低至小于2.5、并且优选小于2.0、并且最优选小于1.0的水平的量的酸;这破坏了药物、病原体、病毒、类固醇、激素和voc。以一定速率添加酸,该速率使酸化颗粒维持自由流动或呈流动的团聚颗粒,并且形成酸化颗粒或团聚物的翻滚床;从该床中的至少一个位置将无水氨或氨水引入到酸化颗粒中以增加颗粒的ph来提高氮含量并且从而产生热并且提高颗粒的温度来蒸发水分,并且进一步减少并且破坏任何残余的病原体含量,使杂草种子不能存活,并且破坏药物;在重复酸化和氨化步骤之前,利用反应热和稀释热以及蒸发冷却以通过去除该过程中的水分和热来维持自由流动的材料。

[0042]

在本发明的一个实施例中,在酸化步骤期间,酸化材料包含优选小于35wt.%并且更优选小于30%的水。

[0043]

在干燥和冷却步骤中,通过将水蒸发到干燥冷却产物是自由流动的半固体或固体的水分含量来干燥氨化材料。在干燥和冷却步骤结束时,材料的水分含量优选小于20wt.%、更优选小于15wt.%、更优选小于10wt.%、并且最优选小于5wt.%。

[0044]

本发明可以利用当硫酸离解在水中时来自硫酸的反应热(稀释热),根据方程式(1)。该水存在于起始家禽垫料中以及在该过程期间、尤其在氨化步骤中添加。

[0045]

h2so4→

2h

+

+so4‑

+热(1)

[0046]

此外,在本发明中,硫酸与氨反应以通过放热反应产生硫酸铵(参见方程式2)。硫酸铵极易溶于水中并且它由于其氮含量和其硫含量而可用作肥料。

[0047]

h2so4+2nh3→

(nh4)2so4+热(2)

[0048]

本发明可以进一步利用当酸与碱反应生成盐和水时的反应热。一个此类反应是硫酸与氢氧化铵(氨水)反应以产生硫酸铵,如方程式(3)所示。

[0049]

h2so4+2nh4oh

→

(nh4)2so4+2h2o+热(3)

[0050]

其他的酸

‑

氨反应也可用于生产根据本发明的肥料并且是放热的,例如像方程式(4)。

[0051]

h3po4+3nh3→

(nh4)3po4+热(4)

[0052]

金属通常与酸反应产生金属盐和氢。具体地,金属可以与硫酸反应产生金属硫酸盐和氢气,诸如在例如方程式5所示。

[0053]

zn+h2so4→

znso4+h2(5)

[0054]

金属氧化物也可以用于生产根据例如方程式(6)的金属硫酸盐。

[0055]

zno+h2so4→

znso4+h2o(6)

[0056]

已知硫酸与有机化合物诸如芳族化合物、烯烃、糖、纤维素等中的双键反应并且导致有机化合物键合到氢硫酸基团上,如通过以下方程式7所示的一个简单实例反应中所展

示的。

[0057]

ch2=ch2+h2so4→

ch3‑

ch2hso4(7)

[0058]

发烟硫酸,也叫冒烟的硫酸(h2so4.xso3),是三氧化硫在硫酸中的溶液,其对土壤生物有益并且促进植物生长。三氧化硫与水反应形成硫酸,根据方程式(8)。

[0059]

so3+h2o

→

h2so4+热(8)

[0060]

因此,发烟硫酸在其反应时耗尽水,并且在反应期间释放热。此外,硫酸和发烟硫酸二者都已知将木质纤维素水解为糖。硫酸和发烟硫酸可以使糖脱水以产生碳。发烟硫酸是可以在容器中转化为酸的酸源的实例。

[0061]

可以构建具有多个区域的转鼓,作为容器用于酸化操作、氨化操作和蒸发冷却操作,本文中称为反应器

‑

蒸发器鼓。反应器

‑

蒸发器鼓优选包括通过挡板隔开的分隔的至少三个腔室(也称为区域),并且这些腔室相互连通使得材料可以以连续方式从一个腔室流到下一个中以便以连续方式操作整个过程。转鼓可以包括多个区域,诸如如图1a、1b和7中所示的总共六个。然而,可以使用任何所希望的数量的区域,诸如还可以使用被挡板隔开的5、8和9个区域。设计每个区域以针对该区域优化过程。六区域鼓的第一区域是酸化区域。在该区域中,将酸和/或酸源添加到垫料中使得材料保持自由流动。下一个区域是添加氨和/或氨源使得发生氨化的地方并且在酸化区域的下游。在氨化区域中,优选添加与第一区域中产生的酸化材料反应的无水氨和水或氢氧化铵(氨源)。在第一区域和第二区域二者中,产生热使得材料的温度优选增加到大于65.6℃(150

°

f)、更优选大于82.2℃(180

°

f)、更优选大于90℃(194

°

f)、并且最优选大于98.9℃(210

°

f)。

[0062]

接下来是反应器

‑

蒸发器转鼓的蒸发冷却区域,其使用升降抄板(flight)将材料提起并且产生下落贯穿反应器

‑

蒸发器鼓的蒸发冷却区域的截面的下落材料。因此,自由流动意指在该过程期间材料的半固体或固体颗粒可以保持彼此分离,使得半固体或固体颗粒可以在该过程期间下落。这允许材料与空气的最大接触,该空气可以被连续拉动或推动通过反应器

‑

蒸发器鼓的这些区域,并且从而最大限度地从鼓中的材料去除热和水。

[0063]

如有需要,可以在蒸发冷却区域喷洒水和/或洗涤水。洗涤水是来自冲洗工厂地板和设备的水。一旦材料被冷却到小于80℃(176

°

f)、优选小于76.7℃(170

°

f)、更优选小于71.1℃(160

°

f)、并且最优选小于65.6℃(150

°

f);材料就进入反应器

‑

蒸发器鼓的下一个区域中,该区域是如前所述的另一个酸化区域。然后,材料通入另一个氨化区域,并且最后通入最终的蒸发干燥和冷却区域,这两者都如前所述。离开鼓的基于家禽垫料的肥料优选具有小于12%、更优选小于10%、并且最优选小于8%的水的水分含量。

[0064]

可替代地,反应器

‑

蒸发器鼓可以被改进为具有九个区域,其中前六个区域如上所述并且后三个是额外的酸化区域,接着是氨化区域,接着是蒸发冷却区域。如过希望,作为另一个替代方案,反应器

‑

蒸发器可以被设计为具有从六区域或九区域反应器

‑

蒸发器鼓中分别消除最后的蒸发冷却区域的五个区域或八个区域。在五区域鼓和八区域鼓的情况下,当需要时最后的蒸发冷却步骤在单独的鼓、流化床、或对熟悉干燥和冷却材料领域的技术人员已知的其他干燥和冷却技术中进行。

[0065]

反应器

‑

蒸发器鼓可以用空气连续吹扫。可以将这些废气送到洗涤器中以用酸、优选硫酸洗涤。潮湿空气通过的鼓、洗涤器和管道系统是隔缘的,以减少热向周围环境的损失并且防止水在鼓、洗涤器和管道系统中冷凝。洗涤器溶液可以再循环回到该过程中,例如在

酸化步骤中与酸一起添加。冲洗水也可以添加回该过程,优选在酸化步骤和/或氨化步骤和/或蒸发冷却步骤之前或之中;最优选在第二氨化步骤和/或蒸发冷却步骤中。优选不将洗涤器溶液添加到最后的蒸发步骤中,因为该溶液含有硫酸并且可能产生过度酸性的最终产物。

[0066]

本发明的可替代性实施例包括使用两个或更多个转鼓,其各自具有三个连续区域:酸化区域、接着是氨化区域、接着是蒸发冷却区域。

[0067]

该过程的另一个实施例使用仅具有三个连续区域的鼓:酸化、氨化和蒸发冷却;并且然后将材料的一部分再循环回到鼓中。

[0068]

对于所有以上实施例,一旦经加工的垫料达到优选大于6%、更优选大于8%、并且最优选大于10%的目标%n;并且水分百分比优选小于12%、更优选小于10%、并且最优选小于8%;则如果希望,材料进入用于压实的制粒机,并且然后如果希望,在碎裂机中减小尺寸。如有需要,离开鼓的材料通过高压降低空气流动流化床以进一步在将材料送至用于压实的制粒机之前将其冷却。将来自该流化床的经加热的空气再循环回到反应器

‑

蒸发器鼓的区域1中。

[0069]

在另一个实施例中,使用具有五个区域的反应器

‑

蒸发器鼓。然而,可以使用任何所希望的数量的区域,诸如还可以使用被挡板隔开的7个区域。设计每个区域以针对该区域优化过程。五区域鼓的第一区域是酸化区域。在该区域中,可以将酸和/或酸源添加到垫料中使得材料保持自由流动。第二区域是添加氨和水和/或氨源使得发生氨化的地方并且在酸化区域的下游。在氨化区域中,优选添加与第一区域中产生的酸化材料反应的无水氨或氢氧化铵(氨源)。还在氨化区域中添加水以溶解由酸与颗粒表面上的氨的化学反应产生的铵盐。在第一区域和第二区域二者中,产生热使得材料的温度优选增加到大于65.6℃(150

°

f)、更优选大于82.2℃(180

°

f)、更优选大于90℃(194

°

f)、并且最优选大于98.9℃(210

°

f)。

[0070]

材料就进入反应器

‑

蒸发器鼓的下一个区域中,该区域是如前所述的另一个酸化区域。然后,材料通入另一个氨化区域,其中如前所述添加氨或氨源和水二者,并且最后通入如前所述的蒸发干燥和冷却区域。离开鼓的基于家禽垫料的肥料优选具有小于12%、更优选小于10%、并且最优选小于8%的水的水分含量。

[0071]

可替代地,反应器

‑

蒸发器鼓可以被改进为具有七个区域,其中前四个是如上所述的前四个并且后三个是额外的酸化区域,接着是氨化区域,接着是蒸发冷却区域。如过希望,作为另一个替代方案,反应器

‑

蒸发器鼓可以被设计为具有从五区域或七区域反应器

‑

蒸发器鼓中分别消除最后的蒸发冷却区域的四个区域或六个区域。在四区域鼓和六区域鼓的情况下,当需要时最后的蒸发冷却步骤在单独的鼓、流化床、或对熟悉干燥和冷却材料领域的技术人员已知的其他干燥和冷却技术中进行。

[0072]

为了本发明,颗粒状肥料意指通过较小颗粒的团聚而形成的肥料颗粒,这些较小颗粒通过在该过程中的材料反应期间形成的化合物的结晶而保持在一起。

[0073]

粒化是指通过压实较小颗粒而形成的颗粒。

附图说明

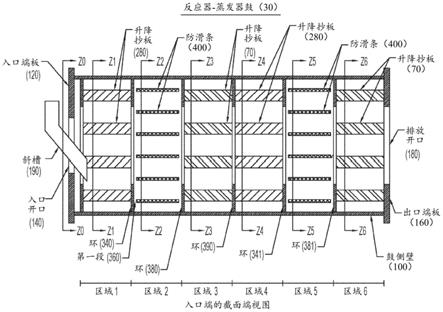

[0074]

图1a:使用具有多个区域的单个反应器

‑

蒸发器鼓将家禽垫料转化为有价值肥料的过程的过程流程图

[0075]

图1b:图1a的延续

[0076]

图2:通过反应器

‑

蒸发器鼓的连续区域的材料的实例ph谱

[0077]

图3:通过反应器

‑

蒸发器鼓的连续区域的材料的实例温度曲线

[0078]

图4:通过反应器

‑

蒸发器鼓的连续区域的材料的实例水分曲线

[0079]

图5:使用两个具有多个区域的反应器

‑

蒸发器鼓将家禽垫料转化为有价值肥料的过程的过程流程图。

[0080]

图6:图5的过流程图的延续。

[0081]

图7:体现本发明原理的反应器

‑

蒸发器转鼓的示意性纵向截面正视图,为清晰起见省略了一些部分;

[0082]

图8:图7的反应器

‑

蒸发器转鼓的截面平面图,其展示了酸注入入口、洗涤器溶液排放物入口、氨注入喷淋器、和洗涤水入口的位置,为清晰起见省略了一些部分;

[0083]

图9:沿箭头z0

‑

z0方向看的图7的鼓的入口端的示意性截面端视图;

[0084]

图10:分别沿箭头z1

‑

z1和z4

‑

z4方向看的图7的鼓的区域1和区域4(酸化区域)的示意性截面图;

[0085]

图11:分别沿箭头z2

‑

z2和z5

‑

z5方向看的图7的鼓的区域2和区域5(氨化区域)的示意性截面图;

[0086]

图12:分别沿箭头z3

‑

z3和z6

‑

z6方向看的图7的鼓的区域3和区域6(蒸发冷却区域)的示意性截面图;

具体实施方式

[0087]

将通过参照非限制性附图解释本发明。

[0088]

参照图1a和图1b。

[0089]

将典型地具有20%

‑

30%水分的;已经从其中去除固体污染物像金属、玻璃和塑料;并且已经研磨为通过0.48cm至1.27cm(3/16英寸至1/2英寸)筛的经预加工的粗家禽垫料(10)精确计量到具有被挡板隔开的多个区域(也称为腔室)的改进的反应器

‑

蒸发器转鼓(30)(也称为容器)中。

[0090]

如果希望,可以将金属和/或金属氧化物和/或金属盐精确计量(12)到区域1中,以增加最终产物中的次级营养素和/或微量营养素。

[0091]

在鼓过程的步骤1期间,垫料(10)进入反应器

‑

蒸发器鼓(30)的区域1,其中添加(14)酸(51)和/或酸源(诸如发烟硫酸和/或三氧化硫)以降低ph,产生热,与垫料中的氮化合物和产生气味的其他化合物反应以使其稳定,并且与金属或金属氧化物反应以产生植物可用的营养素。还可以在区域1中添加洗涤器排放物溶液(54)。酸和/或酸源可以以使得酸化材料具有小于3、优选小于2、更优选小于1的ph的量添加。产生的热和3或更小的低ph会杀死病原体,破坏药物,杀死杂草种子,并且驱除垫料中存在的水分。可以将酸和/或酸源喷洒在区域1中的下落材料上。

[0092]

接下来在步骤2中,现已酸化的材料进入反应器

‑

蒸发器鼓(30)的区域2中,其中将氨(18)和/或氨源添加(19)到酸化材料中。优选添加氨(18)或氢氧化铵(氨源)以与鼓床中的酸化材料反应并且从而产生一种铵盐或多种铵盐并且产生额外的热。可以将氨和/或氨源喷洒在区域2中下落的酸化材料上。氨和/或氨源可以以使氨化混合物的ph升高到不超过

优选6.4、更优选6.2并且最优选6.0的ph的量添加。优选不使ph升高得太高以将铵维持为固体或液体形式并且避免形成氨气。虽然生产干燥产物违反直觉;但在该步骤期间,将水(26)、洗涤水(20)、和/或洗涤器溶液(54)喷洒到材料上。对于硫酸铵在形成颗粒物的表面上形成外壳使得氨不能渗透到颗粒物中并且与酸反应的出乎意料的问题,这是必要且令人惊讶的解决方案。需要添加水以允许添加更多硫酸以及使更多氨反应以提高氮水平并且同时将产物的ph升高到高于4.0。在不添加水的情况下,氨绝不会渗透到颗粒物中并且颗粒物内部的酸也不会反应,导致具有低于4.0的ph的产物或具有低于6%的氮水平的产物。可以将通过鼓的空气流中任何产生的氨用酸洗涤以将其保留在系统中并且防止产生废弃物流。

[0093]

对于步骤3,氨化材料现在进入区域3,其是反应器

‑

蒸发器鼓(30)的第一蒸发冷却区域。在区域3中,通过使空气进入鼓(16)并且流过这些区域而将水蒸发并且带走。如果需要促进进一步的蒸发冷却,可以将水(26)喷洒(21)在任何区域中。添加的水可以是当由冲洗设备和周围区域可获得时的洗涤水(20)或废弃物流。还可以在区域3中喷洒洗涤器溶液(54)。

[0094]

在使氨化材料经受另一个酸化步骤之前,必须将氨化材料干燥并且冷却以维持自由流动的半固体或固体颗粒形式。如果水含量过高,则铵盐将溶解并且形成不自由流动的集结材料。在氨化材料已经干燥并且冷却到低于80℃(176

°

f)、更优选低于76.7℃(170

°

f)、更优选低于71.1℃(160

°

f)、并且最优选低于65.6℃(150

°

f)后;经干燥且冷却的氨化材料进入反应器

‑

蒸发器鼓(30)的区域4,其中如以上步骤1中所述再次将其酸化。接下来,酸化材料进入反应器

‑

蒸发器鼓(30)的区域5,其中如以上步骤2中所述再次将其氨化以形成氨化材料。在区域5中,最终的氨化步骤,仅喷洒水(26)以溶解颗粒物上的铵盐外壳并且冷却材料。不喷洒洗涤水(20),因为它可能含有未反应的鸡垫料,并且不喷洒洗涤器溶液(54),因为它可能含有可能没有反应机会的硫酸。

[0095]

在最后的步骤中,具有所希望的氮含量的氨化材料进入反应器

‑

蒸发器鼓(30)的区域6,其是另一个蒸发冷却区域,其中垫料冷却直至温度小于80℃(176

°

f)、更优选小于71.1℃(160

°

f)、更优选小于65.6℃(150

°

f)、并且最优选小于54.4℃(130

°

f)。在区域6中,通过使空气进入鼓(16)将水蒸发并且带走。如果需要促进进一步的蒸发冷却,可以喷洒(27)水(26)。

[0096]

根据需要,可以重复酸化、氨化、以及干燥和冷却步骤以将最终产物中的氮含量提高到所希望的水平。

[0097]

使来自反应器

‑

蒸发器鼓(30)以及其他粉尘收集设备的废气(56)和粉尘通过筛(85)以将固体与气体流分离。可以将这些废气固体(86)再循环回与经预加工的家禽垫料(10)一起进料到鼓(30)中

[0098]

来自筛(85)的基本上无固体的废气进入洗涤器(50),其中将其用酸(52)洗涤。可以将洗涤器排放物溶液(废弃物流)再循环(54)回到反应器

‑

蒸发器鼓(30)中的区域1和/或区域4中。

[0099]

经处理的垫料离开反应器

‑

蒸发器鼓(30)并且如果需要进一步的冷却则送至流化床(60)。将来自流化床(60)的经加热的空气再循环回(17)到空气(16)中,送至反应器

‑

蒸发器鼓(30)。

[0100]

通过鼓(30)的整个过程可以以连续的方式进行,其中将新的家禽垫料连续地添加

到鼓(30)的输入中并且将干燥的基于家禽垫料的肥料连续地从鼓(30)排出。可以令人惊讶地在没有来自燃烧化石燃料的额外的热、不排出显著的二氧化碳并且不排出显著的污染物的情况下进行该连续过程。从鼓(30)排出的主要组分仅是去除热的水蒸气和最终的基于家禽垫料的肥料产物。空气流可以连续流过鼓(30)中的这些区域,以帮助去除鼓(30)中的热和水蒸气,并且空气流中的任何污染物、酸或氨都可以使用筛和洗涤器来去除。在最终的氨化区域和蒸发冷却区域之前,可以将来自洗涤器的废弃物流供应至任何区域。

[0101]

离开鼓的肥料现在是充分成粒的,但如果希望更硬且更不易碎的产物,则现在可以将肥料送到制粒机(40),其中材料被粒化。

[0102]

如果粒化,则接下来,肥料进入碎裂机(42),其中球粒的尺寸被减小。

[0103]

将最后的干燥粒化的肥料送至筛网(44),并且将过筛的产物与可以再循环回到制粒机(40)中的筛下材料(46)分离。

[0104]

通过使用酸和/或发烟硫酸和/或三氧化硫,接着是碱和水的一系列化学反应重复加工家禽垫料并且提供用于蒸发的区域;氮水平和/或硫水平升高;如果希望,则次级营养素水平和/或微量营养素水平升高;磷和钾水平降低;有机碳水平优选大于10%、更优选大于18%、并且最优选大于20%;并且产物是干燥的。基于本说明书,领域技术人员将能够根据需要改进现有技术的反应器

‑

蒸发器鼓以提供任何希望的额外的酸化、氨化和蒸发干燥和冷却区域(如有需要)。

[0105]

使用具有30%水分含量的家禽垫料并且产生具有10%氮的产物的运行24小时每小时产生2.72公吨(3.00美吨/小时)产物的工厂对于每45.4kg(100磅)生产的产物将需要19.0kg(41.8磅)水。这等于每天27,342升(7,223加仑)水。使用的水可以呈清水、再生水、工厂冲洗水(洗涤水)和/或洗涤器排放物溶液的形式。使用工厂冲洗水和洗涤器排放物溶液作为该过程的水提供了除排放物控制之外的益处,这也意味着公用用水需求更少,这对于可饮用水的水平低的地区尤为重要。

[0106]

参照图2。

[0107]

示出了当材料通过反应器

‑

蒸发器鼓(30)中的过程时,该材料一个可能的ph谱。在区域1中添加硫酸的情况下,材料的ph急剧下降。接下来,当将氨添加到区域2中时,材料的ph增加但不允许超过优选6.4、更优选6.2并且最优选6.0。材料的ph在蒸发冷却区域(区域3)中没有改变。在区域4、区域5和区域6中分别再次重复这些步骤;并且粒状材料的最终ph不超过优选6.4、更优选6.2并且最优选6.0。

[0108]

参照图3。

[0109]

示出了当垫料通过反应器

‑

蒸发器鼓中的过程时,该垫料一个可能的温度谱。在添加硫酸的情况下,由于稀释热和与家禽垫料中的氨的反应热,垫料开始加热。接下来,当添加氨时,垫料由于反应热而进一步加热。垫料在蒸发冷却区域中急剧冷却。再次重复这些步骤,其中垫料以小于预定目标温度的温度离开。

[0110]

参照图4。

[0111]

当垫料通过在酸化区域1和4中使用硫酸或发烟硫酸的过程时,提供了其可能的水分谱。如可以看到的,在硫酸中添加一些水的情况下,水分可能轻微上升。然而,在使用发烟硫酸的情况下,水被三氧化硫与垫料中的水的反应耗尽以产生硫酸。虽然在氨化步骤期间喷洒水,但由于蒸发冷却,氨化区域2和5中的水分略有下降。在蒸发冷却区域3和6中,水分

急剧减少。离开反应器

‑

蒸发器鼓的垫料基本上不含水分,基于产物的希望水分水平。

[0112]

参照图5和图6。

[0113]

将典型地具有20%

‑

30%水分的;已经从其中去除固体污染物像金属、玻璃和塑料;并且已经研磨为通过0.48cm至1.27cm(3/16英寸至1/2英寸)筛的经预加工的粗家禽垫料(10)精确计量到反应器

‑

蒸发器转鼓1(31)中。

[0114]

如果希望,将金属和/或金属氧化物和/或金属盐精确计量(12)到区域1中,以增加最终产物中的次级营养素和/或微量营养素。

[0115]

垫料(10)进入反应器

‑

蒸发器鼓1(31)的区域1,其中添加(14)酸(51)(和/或发烟硫酸和/或三氧化硫)以降低ph,产生热,与垫料中的氮化合物和产生气味的其他化合物反应以使其稳定,并且与金属或金属氧化物反应以产生植物可用的营养素。产生的热和低ph会杀死病原体,破坏药物,杀死杂草种子,并且驱除垫料中存在的水分。还可以在鼓(31)的区域1中添加洗涤器排放物溶液(54)。

[0116]

接下来,现已酸化的垫料进入反应器

‑

蒸发器鼓1(31)的区域2中,其中向垫料中添加碱(24)、优选氨(18)或氢氧化铵,以与鼓床中的酸化垫料反应并且从而产生一种铵盐或多种铵盐以及产生额外的热。还喷洒水(26)和/或洗涤水(20)以当形成铵盐时将颗粒物表面上形成的铵盐溶解并且从而确保碱与颗粒物中心处的酸反应。还可以在该区域中喷洒洗涤器溶液(54)以溶解铵盐并且冷却材料。

[0117]

经处理的垫料现在进入区域3,其是反应器

‑

蒸发器鼓1(31)的蒸发冷却区域。在区域3中,通过使空气进入鼓(17)将水蒸发并且带走。如果需要促进进一步的蒸发冷却,喷洒(22)水(26)。当从设备和周围区域的冲洗可获得时,添加的水可以是洗涤水(20),和/或可以使用的洗涤器溶液(54)。

[0118]

在经处理的垫料已经冷却到优选低于80℃(176

°

f)、更优选低于76.7℃(170

°

f)、更优选低于71.1℃(160

°

f)、并且最优选低于65.6℃(150

°

f)后;其离开反应器

‑

蒸发器鼓1(31)并且进入反应器

‑

蒸发器鼓2(32)的区域1,其中添加(15)酸(51)(和/或发烟硫酸和/或三氧化硫)以降低ph,产生热,与垫料中的氮化合物和产生气味的其他化合物反应以使其稳定,并且与金属或金属氧化物反应以产生植物可用的营养素。产生的热和低ph会杀死病原体,破坏药物,杀死杂草种子,并且驱除垫料中存在的水分。还可以在鼓(32)的区域1中添加洗涤器排放物溶液(54)。

[0119]

接下来,经处理的垫料进入反应器

‑

蒸发器鼓2(32)的区域2;喷洒水(26)并且向垫料中添加(19)碱、优选氨(18)或氢氧化铵,以与鼓床中的酸化垫料反应并且从而产生一种铵盐或多种铵盐以及产生额外的热。喷洒水(26)以当形成铵盐时将颗粒物表面上形成的铵盐溶解并且从而确保碱与颗粒物中心处的酸反应。

[0120]

接下来,经处理的垫料进入反应器

‑

蒸发器鼓2(32)的区域3,其是另一个蒸发冷却区域,其中垫料冷却直至温度优选小于71.1℃(160

°

f)、更优选小于65.5℃(150

°

f)、并且最优选小于54.4℃(130

°

f)。在反应器

‑

蒸发器鼓2(32)的区域3中,通过使空气进入鼓(17)将水蒸发并且带走。如果需要促进进一步的蒸发冷却,喷洒(21)水(26)。

[0121]

使来自反应器

‑

蒸发器鼓1(31)和来自反应器

‑

蒸发器鼓2(32)以及来自其他粉尘收集设备的废气(56)和粉尘通过筛(85)以将固体与气体分离。通过将废气固体(86)添加到计量到鼓的区域1中的经预加工的家禽垫料(10)中来将其再循环回到反应器

‑

蒸发器鼓1

(31)中。来自筛(85)的气体通过洗涤器(50),其中它们被酸(52)洗涤。将洗涤器排放物溶液(54)再循环回到反应器

‑

蒸发器鼓1(31)和/或反应器

‑

蒸发器鼓2(32)中,在反应器

‑

蒸发器鼓1(31)的区域1和/或2和/或3以及反应器

‑

蒸发器鼓2(32)的区域1中。

[0122]

干燥的经处理的垫料离开反应器

‑

蒸发器鼓2(32)并且如果需要进一步的冷却则送至流化床(60)。将来自流化床(60)的加热空气再循环回到空气(17)中,送至反应器

‑

蒸发器鼓1(31)和反应器

‑

蒸发器鼓2(32)。

[0123]

离开鼓的肥料现在是充分成粒的,但如果希望更硬且更不易碎的产物,则肥料进入制粒机(40),其中材料被粒化。

[0124]

如果粒化,则接下来,将肥料送至碎裂机(42),其中球粒的尺寸被减小。

[0125]

将干燥肥料送至筛网(44),并且将过筛的产物与被再循环回(46)到制粒机(40)中的筛下材料分离。

[0126]

通过使用酸和/或发烟硫酸和/或三氧化硫接着是碱的一系列化学反应来重复加工家禽垫料;添加水以溶解颗粒物上的铵外壳;并且提供用于蒸发的区域;氮水平和/或硫水平升高;如果希望,次级营养素水平和/或微量营养素水平可以现在提高;并且磷和钾水平降低。根据需要,可以使用额外的反应器

‑

蒸发器鼓。

[0127]

参照图7、图8、图9、图10、图11和图12;

[0128]

图7中所示的反应器

‑

蒸发器鼓(30)包括圆柱形侧壁(100)、具有轴向入口开口(140)的入口端板(120)、以及具有轴向排放物开口(180)的出口端板(160)。以任何常规方式支撑并且旋转驱动反应器

‑

蒸发器鼓(30)并且朝其排放端轻微向下倾斜使得由斜槽(190)通过入口开口(140)引入的粒状材料将经过鼓(30)并且通过排放物开口(180)排出。如图9示意性示出的,鼓(30)可以支撑在滚轴上(200),并且由电机(m)通过小齿轮(220)旋转驱动,该小齿轮与固定在鼓侧壁(100)上的环形齿轮(240)啮合。

[0129]

进入鼓(30)的粒状材料进入图7的区域1,该区域也如图10中的截面图所示,在该区域中粒状材料被酸化。该酸化区域装有固定在鼓侧壁(100)上的升降抄板(280)。相对于通过鼓轴的轴向平面,抄板(280)向与鼓(30)旋转方向相反的方向倾斜。特别合适的倾斜角度是45

°

。当鼓(30)旋转时,抄板(280)将区域中1的粒状材料提起并且使其降落,使得其作为粒状材料的流或帘(300)下落并且倾泻而下。材料本体作为粒状物质的块或床(320)在侧壁(100)的内表面上滚动。抄板(280)倾斜的方式在没有积聚或逆流问题的情况下确保了材料的良好混合。抄板(280)的宽度应该在鼓的直径的10%与20%之间。

[0130]

抄板(280)的长度与区域1的长度相同,因为抄板(280)的下游端形成区域1的下游端。在抄板(280)的端部,存在固定在鼓侧壁(100)上的环(340)。通过该环(340)的粒状材料进入区域2的第一段(360)。区域2的该第一段(360)没有抄板和/或防滑条。没有抄板的段(360)可以比示出的更长或更短或其可以省略。

[0131]

在区域2的段(360)的下游施用氨,并且在所展示的实施例中,其装有基本上在区域2的长度上延伸的防滑条(400)。这些条(400)可以高大约0.635cm至1.27cm(1/4至1/2英寸),以防止粒状材料床(420)在区域2中滑动。如图11所看到的,床(420)是与侧壁(100)接触的材料的滚动床,因为这些条(400)太低而不能充当升降抄板。通过经由水和洗涤水注入喷嘴(490)喷洒到粒状材料滚动床(420)上,将洗涤水(20)(当可获得时)和/或水(26)添加到区域2中。也可以通过洗涤器排放物溶液注入喷嘴(461)将洗涤器排放物溶液(54)喷洒到

区域2中。

[0132]

在区域2的端部,存在固定在鼓侧壁(100)上的环(380)。通过该环(380)的粒状材料进入区域3,其是蒸发冷却区域。该蒸发冷却区域装有固定在鼓侧壁(100)上的升降抄板(70)。相对于通过鼓轴的轴向平面,抄板(70)向与鼓(30)旋转方向相同的方向倾斜。当鼓(30)旋转时,抄板(70)将区域3中的粒状材料提起并且使其降落,使得下落的粒状材料(78)倾泻而下并且遍及区域3的中心截面的空中。抄板(70)倾斜的方式确保粒状材料床(520)中的材料被提起并且携带,使得其遍及区域3的整个截面倾泻而下并且使得大量材料与通过鼓的空气流接触,这使水的蒸发和热从粒状材料的传递最大化。抄板(70)的宽度应该在鼓的直径的10%与20%之间。

[0133]

在区域3的端部,存在固定在鼓侧壁(100)上的环(390)。通过该环(390)的粒状材料进入区域4。区域4是另一个酸化区域,其复制了区域1的升降抄板(280)的设置。

[0134]

在区域4的端部是固定在鼓侧壁(100)上的环(341)。通过该环的粒状材料进入区域5。区域5是另一个氨化区域,其复制了区域2的防滑条的设置。

[0135]

在区域5的端部是固定在鼓侧壁(100)上的环(381)。通过该环的粒状材料进入区域6。区域6是另一个蒸发冷却区域,其复制了区域3的升降抄板的设置。

[0136]

在区域6的端部是固定在端部的环(391)。通过该环的粒状材料离开反应器

‑

蒸发器鼓(30)。

[0137]

图8、图9、图10、图11和图12示出了通过鼓(30)轴向延伸的固定支撑管(440),其通过任何合适的手段(未示出)支撑在鼓的外部。支撑管(440)被角形帽(75)覆盖,以防止在管上积聚材料。提供管(440)作为用于鼓的酸化区域(区域1和4)中的多个酸注入喷嘴(460)的支撑结构;作为用于鼓(30)的氨化区域(区域2和5)中的氨喷淋管(480)的支撑结构;作为用于区域1、2、3和4的第一段中的洗涤器排放物溶液注入喷嘴(461)的支撑结构;作为用于区域2和3中的水和洗涤水注入喷嘴(490)的支撑结构;作为用于区域5和6中的水注入喷嘴(491)的支撑结构。喷嘴(460、461、490和491)和喷淋管(480)安装在支撑管(440)上的方式不构成本发明的一部分并且不需要描述。喷嘴(460、461、490和491)的安装手段分别是一般所示的。喷嘴的数目可以比所示的数目更多或更少。

[0138]

酸喷雾嘴(460)沿区域1和区域4的基本上整个长度以间隔关系布置。喷嘴的位置使得它们的排放物孔口对准自由下落的材料的帘(300),以使得酸喷雾(540)在帘(300)的下端附近与其接触。可替代地,如果使用三氧化硫气体来酸化区域1和4中的垫料,则将气体注入床的表面以下,并且使用防滑条而不是以区域2和5中所解释的方式的升降抄板。洗涤器排放物溶液注入喷嘴(461)处在区域1、区域2、区域3和区域4的初始长度。喷嘴的位置使得它们的排放物孔口对准自由下落的材料的帘(300),使得洗涤器排放物溶液喷雾(541)与粒状材料帘(300)接触或当不存在升降抄板时对准粒状材料床(320)的最快移动部分。氨喷洒管(480)的位置在区域2和5中的粒状材料床(420)内靠近该床的下端,使得由管(480)中的孔口(560)注入的氨在暴露至床表面之前具有分散并且与酸化粒状材料反应的最大时间。孔口(560)与鼓侧壁(100)的距离应不大于粒状材料床(420)的深度的1/2。排放物开口(180)的直径使得典型地约25.4cm(10英寸)的床存在于区域2和区域5中。

[0139]

水和洗涤水注入喷嘴(490)在区域2和区域3中。喷嘴的位置使得它们的排放物孔口对准粒状材料床(320)的最快移动部分。水注入喷嘴(491)是区域5和区域6的长度。喷嘴

的位置使得它们的排放物孔口对准粒状材料床(320)的最快移动部分。

[0140]

此外,可以将任何希望的添加剂添加到系统中以提供任何希望的结果,诸如通常添加到肥料中的材料。

[0141]

通过该过程产生的一种优选的本发明肥料具有大于6%、更优选大于8%、并且最优选大于10%的%n;优选小于12%的水、更优选小于10%的水、并且最优选小于5%的水的水分含量;小于2%的磷含量;大于10%的硫含量;以及优选大于2.5%、更优选大于3%、并且最优选大于4%的总的其他营养素、次级营养素和微量营养素含量。产物中所有的磷、钾和微量营养素都源于供应至该过程的起始垫料。产物由直接从起始家禽垫料中的氮得到的最高达2.5%的氮构成。产物中剩余的氮来自在该过程中使用的氨。

[0142]

即使当润湿或储存在潮湿的环境中,本发明的肥料也不含有毒气味、病原体、药物、类固醇、激素。肥料产物的ph优选在4与6.5之间并且更优选在5与6之间。

[0143]

在优选的实施例中,本发明的肥料产物含有来自起始家禽垫料的优选大于11%的有机碳并且更优选大于14%的碳。

[0144]

本发明肥料的优选形式是尺寸为1mm至3mm的光滑坚硬的颗粒物。

[0145]

在优选的实施例中,肥料包含至少8%的氮并且肥料中的氮的至少13%来自起始家禽垫料中的氮;10%的来自家禽垫料的铺垫材料;0.91%的来自起始垫料中的钾的钾;至少9%的硫;以及优选大于2.5%、更优选大于3%、并且最优选大于4%的总的其他营养素、次级营养素和微量营养素含量。

[0146]

在优选的实施例中,肥料包含至少30%的硫酸铵、更优选至少40%的硫酸铵、并且最优选至少45%的硫酸铵。

[0147]

在本发明的优选实施例中,在该过程期间添加的水以对于产物中的每单位氮每45.4kg(100磅)产物的水重量添加,其比率范围为0.454kg至2.72kg(1磅至6磅)水、更优选0.907kg至2.27kg(2磅至5磅)水、并且最优选1.36kg至2.04kg(3磅至4.5磅)水。一单位氮是按干重计1wt.%氮。因为需要大量的水,因此可以使用工厂冲洗(洗涤水)和洗涤器排放物溶液来提供该水的至少一部分。从该过程得到的产物是小于10%的水分。此外,该过程中不需要化石燃料,并且除水蒸气外该过程不产生废弃物流。

[0148]

应理解,提供前述说明性实施例仅仅是为了解释的目的,并且绝不被理解为对本发明的限制。本文使用的词语是描述和说明性词语,而不是限制性词语。此外,通过实践本发明的每一个实施例可能无法实现本文所述的优点和目的。此外,尽管本发明在本文中已参考具体的结构、步骤和/或实施例进行了描述,但本发明并不旨在限于本文披露的细节。相反,本发明扩展到所有功能等效的结构、过程和用途,诸如在所附权利要求书的范围内的。受益于本说明书的教导的本领域技术人员在不偏离发明的范围和精神的情况下可以对其做出许多修改,并且可以做出改变。

[0149]

实例.

[0150]

可以由以下实例做出的陈述。

[0151]

在实例中观察到,在氨化步骤期间,当材料开始在颗粒物上积累白色外壳时,无论喷淋多少氨,材料的ph都将停留在低处(低于5.5)。这时,将水喷洒到材料床上以溶解形成的白色外壳,并且当氨与硫酸反应时,ph将再次开始上升。进行若干实例以调整酸、水和氨的施用以检查所得产物的氮水平、水分、尺寸分布、压碎强度,并且有足够的粒化。

[0152]

产生的肥料产物是具有至少4.45牛顿(1.55磅)的压碎强度和在8%与12%之间的水分的颗粒物。约90%的颗粒物产物是在1mm至3.35mm的尺寸范围内。

[0153]

起始垫料中的氮是2.75%且所有这些来自起始垫料的氮包含在最终产物中。

[0154]

1.产物中的碳来自起始垫料并且大于10%。

[0155]

2.起始垫料中的k2o大于2.9%k2o(2.4%k)。

[0156]

3.产物中的k2o来自起始垫料并且大于1.1%k2o(0.91%k)。

[0157]

实例1.

[0158]

对于该实例,产生具有10.4%的氮水平的光滑、圆形、坚硬的颗粒状肥料产物。为了完成该实例以及实例2

‑

12,使垫料通过三组酸化和氨化步骤并且在每次氨化步骤期间添加水。

[0159]

使用从密西西比州迦太基(carthage)的家禽舍中清扫出的家禽垫料作为该过程的家禽垫料源。该家禽舍使用松屑作为其铺垫材料。这些舍每七周进行一次结块清除,并且在结块清除(de

‑

caking)两年之后进行清扫。研磨垫料以通过0.48cm(3/16英寸)筛。研磨后的垫料中的水分是22%。对垫料的营养素含量进行分析并且结果示出于表1中。

[0160]

表1:密西西比州原生垫料分析

[0161][0162]

步骤1:第一酸化步骤

[0163]

将0.68kg(1.5磅)垫料置于配备有升降抄板的50.8cm(20英寸)直径的酸化转鼓(acd)中。在acd在以产生下落材料帘的速度下运行的情况下,使用ss unitjet11001喷雾嘴将0.138kg(0.305磅)98%硫酸喷洒在该下落帘的基底上。将酸化材料转移至配备有防滑条的第二50.8cm(20英寸)直径的氨化转鼓(amd)中。将另外0.68kg(1.5磅)垫料置于acd中并且如之前那样喷洒0.139kg(0.306磅)98%硫酸。将该第二批酸化垫料转移至amd中。

[0164]

步骤2:第一氨化步骤:

[0165]

在来自步骤1的两批酸化垫料在amd中的情况下,amd以产生材料滚动床的速度运行并且将氨喷淋到该床最深的部分。通过粉碎少量颗粒物并且用水润湿来使用ph试纸测量材料的ph。将总的0.0485kg(0.107磅)水喷洒到材料床上。当材料的ph达到5.5时,停止氨。然后测量水分为13.9%。

[0166]

步骤3:第二酸化步骤

[0167]

将来自步骤2的材料的一半置于acd中并且如在步骤1中所述用0.107kg(0.235磅)98%硫酸酸化。将其从acd中取出并且将来自步骤2的材料的另一半置于acd中并且用0.122kg(0.270磅)98%硫酸酸化。

[0168]

步骤4:第二氨化步骤

[0169]

将来自步骤3的两个酸化批次组合在amd中并且如前所述用氨喷淋直至ph为6.0。在氨喷淋期间,添加0.184kg(0.406磅)水。氨化步骤结束时的水分为9.3%

[0170]

步骤5:第三酸化步骤

[0171]

将来自步骤4的材料的一半置于acd中并且如在步骤1中所述用0.137kg(0.301磅)98%硫酸酸化。将其从acd中取出并且将来自步骤4的材料的另一半置于acd中并且用0.104kg(0.0.229磅)98%硫酸酸化。

[0172]

步骤6:第三氨化步骤

[0173]

将来自步骤5的两个酸化批次组合在amd中并且如前所述用氨喷淋直至ph为5.5。在氨喷淋期间,添加0.196kg(0.432磅)水。最终产物的水分是8.7%。所产生的肥料的重量是2.23kg(4.91磅)。

[0174]

实例2.

[0175]

该实例通过向起始垫料中添加氧化锌来测试锌对产物的增强。产物的营养素分析在表3中给出。所得产物为光滑、圆形、坚硬的颗粒物,其中几乎全部产物在1mm至3.35mm的尺寸范围内并且具有10.2%的氮水平。

[0176]

使用与实例1相同的研磨和过筛的垫料,将14.7g氧化锌分成两批,并且在喷洒酸之前添加到旋转的acd中的材料中。在添加氧化锌之后,遵循与实例1中所述相同的步骤,对于每个步骤注意以下参数。

[0177]

步骤1:第一酸化步骤

[0178]

将0.137kg(0.301磅)98%硫酸喷洒在第一0.68kg(1.5磅)垫料上并且将0.140kg(0.308磅)98%硫酸喷洒在第二0.68kg(1.5磅)垫料上。

[0179]

步骤2:第一氨化步骤

[0180]

将氨喷淋在来自步骤1的组合批次中直至ph为7.0。在氨化步骤期间添加的水是0.111kg(0.245磅)并且最终的水分是14.2%

[0181]

步骤3:第二酸化步骤

[0182]

将0.140kg(0.308磅)98%硫酸喷洒在来自步骤2的材料的一半上并且将0.140kg(0.308磅)98%硫酸喷洒在来自步骤2的材料的第二个一半上。

[0183]

步骤4:第二氨化步骤

[0184]

将氨喷淋在来自步骤3的组合批次中直至ph为5.5。在氨化步骤期间添加的水是0.208kg(0.458磅)并且最终的水分是12.6%

[0185]

步骤5:第三酸化步骤

[0186]

将0.146kg(0.321磅)98%硫酸喷洒在来自步骤4的材料的一半上并且将0.123kg(0.272磅)98%硫酸喷洒在来自步骤4的材料的第二个一半上。

[0187]

步骤6:第三氨化步骤

[0188]

将氨喷淋在来自步骤5的组合批次中直至ph为5.5。在该氨化步骤期间添加的水是0.194kg(0.427磅)并且最终产物的水分是13.0%

[0189]

以非常相似的程序进行实例3至12,其中一些变化是在氨化步骤期间所施用的水的量。

[0190]

实例3.

[0191]

使用与实例1相同的经研磨和过筛的垫料,将垫料分成两个尺寸相等的批次,并且遵循与实例1所述相同的步骤,对于每个步骤注意以下参数。

[0192]

步骤1:第一酸化步骤

[0193]

将0.0921kg(0.230磅)98%硫酸喷洒在第一0.68kg(1.5磅)垫料上并且将0.0880kg(0.194磅)98%硫酸喷洒在第二0.68kg(1.5磅)垫料上。

[0194]

步骤2:第一氨化步骤

[0195]

将氨喷淋在来自步骤1的组合批次中直至ph为6.0。在氨化步骤期间添加的水是0.0373kg(0.082磅)并且最终的水分是15.0%

[0196]

步骤3:第二酸化步骤

[0197]

将0.117kg(0.256磅)98%硫酸喷洒在来自步骤2的材料的一半上并且将0.0868kg(0.191磅)98%硫酸喷洒在来自步骤2的材料的第二个一半上。

[0198]

步骤4:第二氨化步骤

[0199]

将氨喷淋在来自步骤3的组合批次中直至ph为5.5。在氨化步骤期间添加的水是0.445kg(0.980磅)并且最终的水分是11.4%

[0200]

步骤5:第三酸化步骤

[0201]

将0.0864kg(0.190磅)98%硫酸喷洒在来自步骤4的材料的一半上并且将0.0973kg(0.214磅)98%硫酸喷洒在来自步骤4的材料的第二个一半上。

[0202]

步骤6:第三氨化步骤

[0203]

将氨喷淋在来自步骤5的组合批次中直至ph为5.5。在该氨化步骤期间添加的水是0.147kg(0.324磅)并且最终产物的水分是9.2%。所产生的产物的重量是1.71kg(3.76磅)。

[0204]

实例4.

[0205]

使用与实例1相同的经研磨和过筛的垫料,将垫料分成两个尺寸相等的批次,并且遵循与实例1所述相同的步骤,对于每个步骤注意以下参数。

[0206]

步骤1:第一酸化步骤

[0207]

将0.117kg(0.256磅)98%硫酸喷洒在第一0.68kg(1.5磅)垫料上并且将0.0936kg(0.206磅)98%硫酸喷洒在第二0.68kg(1.5磅)垫料上。

[0208]

步骤2:第一氨化步骤

[0209]

将氨喷淋在来自步骤1的组合批次中直至ph为5.75。在氨化步骤期间添加的水是0.0464kg(0.102磅)并且最终的水分是13.9%

[0210]

步骤3:第二酸化步骤

[0211]

将0.0968kg(0.213磅)98%硫酸喷洒在来自步骤2的材料的一半上并且将0.120kg(0.263磅)98%硫酸喷洒在来自步骤2的材料的第二个一半上。

[0212]

步骤4:第二氨化步骤

[0213]

将氨喷淋在来自步骤3的组合批次中直至ph为6.0。在氨化步骤期间添加的水是0.0977kg(0.215磅)并且最终的水分是11.3%

[0214]

步骤5:第三酸化步骤

[0215]

将0.112kg(0.245磅)98%硫酸喷洒在来自步骤4的材料的一半上并且将0.0909kg(0.200磅)98%硫酸喷洒在来自步骤4的材料的第二个一半上。

[0216]

步骤6:第三氨化步骤

[0217]

将氨喷淋在来自步骤5的组合批次中直至ph为5.5。在该氨化步骤期间添加的水是0.143kg(0.314磅)并且最终产物的水分是11.2%。所产生的产物的重量是1.91kg(4.21磅)

[0218]

实例5.

[0219]

使用与实例1相同的经研磨和过筛的垫料,将垫料分成两个尺寸相等的批次,并且遵循与实例1所述相同的步骤,对于每个步骤注意以下参数。

[0220]

步骤1:第一酸化步骤

[0221]

将0.110kg(0.243磅)98%硫酸喷洒在第一0.68kg(1.5磅)垫料上并且将0.0823kg(0.181磅)98%硫酸喷洒在第二0.68kg(1.5磅)垫料上。

[0222]

步骤2:第一氨化步骤

[0223]

将氨喷淋在来自步骤1的组合批次中直至ph为6.0。在该氨化步骤期间不添加水。最终水分是15.4%

[0224]

步骤3:第二酸化步骤

[0225]

将0.0873kg(0.192磅)98%硫酸喷洒在来自步骤2的材料的一半上并且将0.0809kg(0.178磅)98%硫酸喷洒在来自步骤2的材料的第二个一半上。

[0226]

步骤4:第二氨化步骤

[0227]

将氨喷淋在来自步骤3的组合批次中直至ph为6.0。在氨化步骤期间添加的水是0.0595kg(0.131磅)并且最终的水分是12.4%

[0228]

步骤5:第三酸化步骤

[0229]

将0.0868kg(0.191磅)98%硫酸喷洒在来自步骤4的材料的一半上并且将0.0941kg(0.207磅)98%硫酸喷洒在来自步骤4的材料的第二个一半上。

[0230]

步骤6:第三氨化步骤

[0231]

将氨喷淋在来自步骤5的组合批次中直至ph为5.75。在该氨化步骤期间添加的水是0.0632kg(0.139磅)并且最终产物的水分是10.2%。所产生的产物的重量是1.63kg(3.59磅)。

[0232]

实例6.

[0233]

使用与实例1相同的经研磨和过筛的垫料,将垫料分成两个尺寸相等的批次,并且遵循与实例1所述相同的步骤,对于每个步骤注意以下参数。

[0234]

步骤1:第一酸化步骤

[0235]

将0.101kg(0.223磅)98%硫酸喷洒在第一0.68kg(1.5磅)垫料上并且将0.102kg(0.0.224磅)98%硫酸喷洒在第二0.68kg(1.5磅)垫料上。

[0236]

步骤2:第一氨化步骤

[0237]

将氨喷淋在来自步骤1的组合批次中直至ph为7.0。在该氨化步骤期间不添加水。最终水分是14.3%

[0238]

步骤3:第二酸化步骤

[0239]

将0.103kg(0.227磅)98%硫酸喷洒在来自步骤2的材料的一半上并且将0.102kg(0.224磅)98%硫酸喷洒在来自步骤2的材料的第二个一半上。

[0240]

步骤4:第二氨化步骤

[0241]

将氨喷淋在来自步骤3的组合批次中直至ph为5.5。在氨化步骤期间添加的水是0.0955kg(0.210磅)并且最终的水分是9.5%

[0242]

步骤5:第三酸化步骤

[0243]

将0.103kg(0.227磅)98%硫酸喷洒在来自步骤4的材料的一半上并且将0.0986kg(0.217磅)98%硫酸喷洒在来自步骤4的材料的第二个一半上。

[0244]

步骤6:第三氨化步骤

[0245]

将氨喷淋在来自步骤5的组合批次中直至ph为5.5。在该氨化步骤期间添加的水是0.184kg(0.405磅)并且最终产物的水分是10.0%。产物的重量是1.88kg(4.15磅)。

[0246]

实例7.

[0247]

使用与实例1相同的经研磨和过筛的垫料,将垫料分成两个尺寸相等的批次,并且遵循与实例1所述相同的步骤,对于每个步骤注意以下参数。

[0248]

步骤1:第一酸化步骤

[0249]

将0.103kg(0.226磅)98%硫酸喷洒在第一0.68kg(1.5磅)垫料上并且将0.100kg(0.0.220磅)98%硫酸喷洒在第二0.68kg(1.5磅)垫料上。

[0250]

步骤2:第一氨化步骤

[0251]

将氨喷淋在来自步骤1的组合批次中直至ph为5.8。在该氨化步骤期间不添加水。最终水分是14.7%

[0252]

步骤3:第二酸化步骤

[0253]

将0.104kg(0.228磅)98%硫酸喷洒在来自步骤2的材料的一半上并且将0.100kg(0.220磅)98%硫酸喷洒在来自步骤2的材料的第二个一半上。

[0254]

步骤4:第二氨化步骤

[0255]

将氨喷淋在来自步骤3的组合批次中直至ph为5.5。在氨化步骤期间添加的水是0.154kg(0.339磅)并且最终的水分是11.9%

[0256]

步骤5:第三酸化步骤

[0257]

将0.103kg(0.226磅)98%硫酸喷洒在来自步骤4的材料的一半上并且将0.105kg(0.230磅)98%硫酸喷洒在来自步骤4的材料的第二个一半上。

[0258]

步骤6:第三氨化步骤

[0259]

将氨喷淋在来自步骤5的组合批次中直至ph为5.0。在该氨化步骤期间添加的水是0.156kg(0.343磅)并且最终产物的水分是12.2%。产物的重量是1.94kg(4.27磅)。

[0260]

实例8.

[0261]

使用与实例1相同的经研磨和过筛的垫料,将垫料分成两个尺寸相等的批次,并且遵循与实例1所述相同的步骤,对于每个步骤注意以下参数。

[0262]

步骤1:第一酸化步骤

[0263]

将0.102kg(0.224磅)98%硫酸喷洒在第一0.68kg(1.5磅)垫料上并且将0.104kg(0.0.229磅)98%硫酸喷洒在第二0.68kg(1.5磅)垫料上。

[0264]

步骤2:第一氨化步骤

[0265]

将氨喷淋在来自步骤1的组合批次中直至ph为7.5。在该氨化步骤期间不添加水。最终水分是12.7%

[0266]

步骤3:第二酸化步骤

[0267]

将0.0968kg(0.213磅)98%硫酸喷洒在来自步骤2的材料的一半上并且将0.102kg(0.224磅)98%硫酸喷洒在来自步骤2的材料的第二个一半上。

[0268]

步骤4:第二氨化步骤

[0269]

将氨喷淋在来自步骤3的组合批次中直至ph为6.0。在氨化步骤期间添加的水是0.170kg(0.375磅)并且最终的水分是11.3%

[0270]

步骤5:第三酸化步骤

[0271]

将0.105kg(0.231磅)98%硫酸喷洒在来自步骤4的材料的一半上并且将0.101kg(0.223磅)98%硫酸喷洒在来自步骤4的材料的第二个一半上。

[0272]

步骤6:第三氨化步骤

[0273]

将氨喷淋在来自步骤5的组合批次中直至ph为5.5。在该氨化步骤期间添加的水是0.141kg(0.310磅)并且最终产物的水分是11.2%。产物的重量是1.90kg(4.18磅)。

[0274]

实例9.

[0275]

使用与实例1相同的经研磨和过筛的垫料,将垫料分成两个尺寸相等的批次,并且遵循与实例1所述相同的步骤,对于每个步骤注意以下参数。

[0276]

步骤1:第一酸化步骤

[0277]

将0.102kg(0.224磅)98%硫酸喷洒在第一0.68kg(1.5磅)垫料上并且将0.102kg(0.0.225磅)98%硫酸喷洒在第二0.68kg(1.5磅)垫料上。

[0278]

步骤2:第一氨化步骤

[0279]

将氨喷淋在来自步骤1的组合批次中直至ph为6.5。在该氨化步骤期间不添加水。最终水分是13.8%

[0280]

步骤3:第二酸化步骤

[0281]

将0.103kg(0.220磅)98%硫酸喷洒在来自步骤2的材料的一半上并且将0.118kg(0.257磅)98%硫酸喷洒在来自步骤2的材料的第二个一半上。

[0282]

步骤4:第二氨化步骤

[0283]

将氨喷淋在来自步骤3的组合批次中直至ph为5.5。在氨化步骤期间添加的水是0.155kg(0.341磅)并且最终的水分是14.3%

[0284]

步骤5:第三酸化步骤

[0285]

将0.104kg(0.229磅)98%硫酸喷洒在来自步骤4的材料的一半上并且将0.101kg(0.222磅)98%硫酸喷洒在来自步骤4的材料的第二个一半上。

[0286]

步骤6:第三氨化步骤

[0287]

将氨喷淋在来自步骤5的组合批次中直至ph为5.5。在该氨化步骤期间添加的水是0.0868kg(0.191磅)并且最终产物的水分是11.1%。产物的重量是2.07kg(4.56磅)。

[0288]

使用分析来自最后的氨化步骤的产物的尺寸。该分析显示88.9%的产物的尺寸范围在1mm与3.35mm之间(参见下表2)。并且相比于1.0的完美球形数,平均值symm3为0.882,这显示该产物是圆形的。通过观察还注意到,该产物不如实例1和实例2的产物那样光滑或圆。

[0289]

表2:实例9的测量结果

[0290]

筛尺寸(mm)astm筛尺寸保留在筛上的重量百分比通过的重量百分比>4.00>#51.691003.35#63.7398.312.80#77.0594.582.36#810.7987.532.00#1014.1676.741.70#1215.6862.58

1.40#1417.8646.901.18#1612.1429.041.00#187.4616.900.85#204.129.440.71#252.285.32<0.71 3.043.04

[0291]

实例10.

[0292]

将来自阿拉巴马州拉塞尔维尔的家禽舍的家禽垫料研磨以通过4.76mm(3/16英寸)筛。将该家禽垫料每六周就进行一次结块清除,并且然后在一年后整体清扫,在这时收集该垫料。垫料的水分是27%。酸化步骤的程序是像实例1中所述进行,但具有以下指出的区别。

[0293]

步骤1:酸化步骤

[0294]

使用ss unijet 6500033喷雾嘴来施加硫酸,该硫酸被引流而不是喷洒。将0.382kg(0.84磅)98%硫酸引流到0.68kg(1.5磅)垫料上。

[0295]

步骤2:氨化步骤

[0296]

将氨喷淋在来自步骤1的小批次中直至表观ph为6.0。在该氨化步骤期间不添加水。由于酸被引流到材料中而不是喷洒,因此形成了大的团聚物,并且这些颗粒物内部具有非常低的ph,显示硫酸与氨的反应不完全。由于颗粒之间过量的液体吸引,因此团聚物过大。

[0297]

实例11.

[0298]

该实例中使用用于实例10的相同制备的垫料。酸化步骤的程序是像实例1中所述进行,但具有以下指出的区别。

[0299]

步骤1:酸化步骤

[0300]

使用ss unijet 11001喷雾嘴来施加硫酸,该硫酸被引流而不是喷洒。将0.126kg(0.278磅)98%硫酸引流到0.68kg(1.5磅)垫料上。

[0301]

步骤2:氨化步骤

[0302]

将氨喷淋在来自步骤1的小批次中直至表观ph为6.0。在该氨化步骤期间不添加水。形成了大的团聚物,并且这些颗粒物内部具有非常低的ph,显示硫酸与氨的反应不完全。

[0303]

步骤3:酸化步骤

[0304]

将0.165kg(0.364磅)98%硫酸引流到0.68kg(1.5磅)垫料上。

[0305]

步骤2:氨化步骤

[0306]

将氨喷淋在来自步骤3的小批次中并且ph将不再上升至5.0

‑

6.0的目标ph。在该氨化步骤期间不添加水。存在显著数目的大团聚物。

[0307]

实例12.

[0308]

该实例中使用用于实例10的相同制备的垫料。酸化步骤的程序是像实例1中所述进行,但具有以下指出的区别。

[0309]

步骤1:第一酸化步骤

[0310]

使用ss unijet 11001喷雾嘴用于施用硫酸,并且这产生了良好的喷雾图案。将

0.135kg(0.297磅)98%硫酸喷洒在第一0.68kg(1.5磅)垫料上并且将0.108kg(0.0.238磅)98%硫酸喷洒在第二0.68kg(1.5磅)垫料上。

[0311]

步骤2:第一氨化步骤

[0312]

将氨喷淋在来自步骤1的组合批次中直至表观ph为7.0。在该氨化步骤期间不添加水。最终水分是19.3%。

[0313]

步骤3:第二酸化步骤

[0314]

将0.085kg(0.187磅)98%硫酸喷洒在来自步骤2的材料的一半上并且将0.0986kg(0.217磅)98%硫酸喷洒在来自步骤2的材料的第二个一半上。

[0315]

步骤4:第二氨化步骤

[0316]

将氨喷淋在来自步骤3的组合批次中直至表观ph为6.5。在该氨化步骤期间不添加水并且最终的水分是13.4%

[0317]

步骤5:第三酸化步骤

[0318]

将0.0909kg(0.200磅)98%硫酸喷洒在来自步骤4的材料的一半上并且将0.101kg(0.222磅)98%硫酸喷洒在来自步骤4的材料的第二个一半上。

[0319]

步骤6:第三氨化步骤

[0320]

将氨喷淋在来自步骤5的组合批次中直至实际ph为6.5。在该氨化步骤期间添加的水是0.137kg(0.301磅)并且最终产物的水分是13.8%。

[0321]

将来自实例5、6和7的产物组合在一起并且穿过安装了6.35mm(1/4英寸)模口的california制粒机。所得产物是约6.35mm直径并且9.25mm长的坚硬球粒。如果希望,可以将该产物粉碎成更小的尺寸。

[0322]

测试选定的产物的碳含量和营养素含量。这些测试的结果示出在下表3中。

[0323]

表3:实例1、2、3、4和粒化产物的产物营养素分析

[0324]

[0325][0326]

*nm=未测量

[0327]

实例13.

[0328]

在草坪草上进行测试本发明的肥料并且目视检查,以观察与其他草坪肥料施肥的地块相比它的表现如何。对于该实例,在水平田地中用桩和弦标示出具有其中生长百慕大(bermuda)草的地块。每个地块是1.22m乘2.44m(4英尺乘8英尺)。每个地块在其与任何相邻地块之间都具有30.5cm(1英尺)的缓冲区。用于这些地块的肥料是green max lawn food(sg),参见表4的营养素含量;meherrin lawn and garden plant food(mh),参见表6的营养素含量;以及实例3的本发明肥料(e),参见表3的营养素含量。还创建基线地块并且不施用肥料。

[0329]

表4:sg的营养素含量

[0330][0331]

置于每个地块上的肥料的重量在以下列出:

[0332]

sg=48.4

[0333]

mh=163.4

[0334]

e=145.2

[0335]

表5:对于实例13,每个地块施用的营养素

[0336][0337][0338]

观察结果:

[0339]

由于平衡本发明肥料的氮施用所需的sg的重量低得多,因此难以在整个块地上均匀地撒施肥料。因此,该地块的草坪草上的点比其他地块中更绿。

[0340]

接收本发明肥料e的地块看起来与sg地块一样迅速地变绿,但在整个地块上变绿分布均匀。

[0341]

所有接收肥料的地块比bl地块更绿。

[0342]

接收本发明肥料的地块的绿持续得与sg地块的绿一样久,并且这二者均比mh地块持续得更久。

[0343]

实例13的结论

[0344]

当在没有任何额外的磷酸盐或钾的情况下用于草坪草上时,本发明的肥料与其他肥料表现得一样好。

[0345]

实例14.

[0346]

为了测试本发明的肥料产物对植株生长的影响,使用18.9l(5加仑)器皿在温室中生长棉花。每个器皿都准备有30kg当地的表层土,该表层土已经经过筛选以去除大岩石和其他杂物。在每个器皿中种植两个棉花种子并且向每个器皿施用肥料。基线试验(bl)不给予肥料。在e+测试中给予本发明的肥料并且在第二次肥料施用中给予额外的磷酸盐和钾,其水平匹配为比较而购买的测试肥料(mh和hy)中的无机磷酸盐和钾。对每个器皿中种植的棉花种子称重以落入0.0895g至0.1035g的范围。每个肥料施用和基线测试三个重复。棉花植株发芽后,将器皿减疏到每个器皿一株。

[0347]

用于实例14的肥料是meherrin lawn and garden plant food(mh)、hi

‑

yield growers choice(hy)、以及本发明的肥料实例#3(营养素水平在上表3中示出)。mh和hy的营养素水平列出于下表6和表7中。给予本发明材料的测试记为e(未给予额外的磷酸盐或钾)和e+(给予额外的磷酸盐和钾以平衡mh和hy肥料的每个器皿中各自给予的量)。

[0348]

表6:mh的营养素含量

[0349][0350]

表7:hy的营养素含量

[0351][0352]

表8示出了对于每个测试,每个器皿中给予了多少肥料和其他营养素,并且表8b示出了在种植前每个器皿中给予了多少每种营养素。

[0353]

表8:对于实例14,种植前每个器皿所施用的肥料的量。

[0354][0355][0356]

表8b:对于上表8所示的重量,每个器皿施用的营养素的重量

[0357]

测试标签n的重量(g)p2o5的重量(g)k2o的重量(g)mh0.240.120.12hy0.240.120.12e0.240.0570.046e+0.240.120.12*bl000

[0358]

在2019年6月26日种植器皿。定期地用相等重量的雨水向这些器皿浇水。

[0359]

在2019年8月23日,向每个器皿施用表9所示的量的额外的肥料。表9b示出了209年

8月23日给予每个器皿的每种营养素的量。

[0360]

表9:在19年8月23日对实例14给予的每个器皿施用的肥料的量

[0361][0362]

表9b:对于上表9所示的重量,每个器皿施用的营养素的重量

[0363]

测试标签n的重量(g)p2o5的重量(g)k2o的重量(g)mh0.520.280.28hy0.510.260.26e0.520.120.099e+0.520.370.36bl000

[0364]

由于低光并且棉花种植较晚,植株开始放缓其生长并且温室内出现害虫问题。在2019年12月9日,将所有植株在土壤表面处切下,并且在50℃烘箱中干燥2天,并且然后称重。所得重量平均值提供在表10中。

[0365]

表10:实例14的棉花植株的平均总干重

[0366][0367]

实例14的结论:

[0368]

本发明的肥料改善了植株生长。

[0369]

给予本发明肥料和与无机肥料匹配的水平的磷酸盐和钾的棉花植株产生了比任何其他测试具有更多植株生长的更健康的植株。作物所需的额外的磷酸盐和钾可以通过本发明过程结合到本发明肥料中。

[0370]

用本发明肥料生长的植株相比于不用任何肥料生长的植株产生了最高达32%的

植株质量增长。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1