油封用涂布剂的制作方法

1.本发明涉及一种油封用涂布剂。更详细地,涉及填充剂的分散性优异的油封用涂布剂。

背景技术:

2.在汽车、工业机械等领域,油封被广泛用作重要的机械元件。油封可用于运动用途或滑动用途,但此时因密封的摩擦热而导致密封油或密封材料劣化、因摩擦阻力而导致设备的能量损失成为问题的情况居多。

3.为了降低油封的扭矩,优选在滑动面保持油,因此需要通过增大滑动面的粗糙度来提高与油的润湿性。然而,对于以往仅配合了用于涂布剂的约0.1μm~10μm的低粒径的氟树脂粒子作为填充剂的油封而言,由于氟树脂的表面能高,因此难以显著提高与油的润湿性,并且由于粒径小,因此也难以增大涂层表面的粗糙度,由此可考虑使用包含高粒径的填充剂的涂布剂。

4.然而,在使用除ptfe以外的填充剂的情况下,可观察到耐磨损性降低,且在仅使用ptfe的情况下,可观察到凝聚大、液体的稳定性变差以及因凝聚体而导致涂层表面状态变差。

5.本技术人先前在专利文献1~2中提出了一种硫化橡胶用表面处理剂,其中,相对于100重量份的含异氰酸酯基的1,2-聚丁二烯,分别以10重量份~160重量份的比例含有软化点为40℃~160℃的蜡以及氟树脂或氟树脂和聚乙烯树脂这两者,制备成有机溶剂溶液。虽然它们可有效地应用于油封等,但要求进一步的低扭矩性。

6.针对上述问题,本技术人进一步提出了一种油封用涂布剂,其中,相对于100重量份的含异氰酸酯基的1,2-聚丁二烯,以10重量份~160重量份的比例含有粒径为0.5μm~30μm的氟树脂、二氧化硅、硅酮树脂或聚碳酸酯填充剂,制备成有机溶剂溶液,涂布了该涂布剂的基材表面与发动机油的接触角小于35

°

,但需要进一步改良作为氟树脂的ptfe填充剂的分散性(专利文献3)。

7.这里,为了提高ptfe的分散性而进行分散剂的添加,但在其添加量多的情况下,会使由涂布剂形成的膜的强度降低。因此,难以取得涂布剂的强度与其分散性的平衡。

8.现有技术文献

9.专利文献

10.专利文献1:日本专利第3893985号公报

11.专利文献2:日本专利第4873120号公报

12.专利文献3:wo 2016/132982 a1

技术实现要素:

13.发明要解决的课题

14.本发明的目的在于提供可在保持应用了涂布剂的涂层表面的粗糙度的情况下提

高耐磨损性的涂布剂。

15.用于解决课题的方法

16.上述本发明的目的可通过以下油封用涂布剂来实现,该油封用涂布剂以有机溶剂溶液的形式制备,该有机溶剂溶液中相对于100重量份的含异氰酸酯基的1,2-聚丁二烯以合计为10重量份~90重量份的比例含有粒径为2μm以下的氟树脂粒子和粒径为0.5μm~30μm的除氟树脂粒子以外的填充剂粒子、并且以10重量份~40重量份的比例含有熔点为40℃~160℃的蜡,以填充剂总量的20重量%~80重量%的比例使用了氟树脂粒子。

17.发明效果

18.作为可含有在涂布剂中的填充剂,同时使用粒径为2μm以下的氟树脂粒子和粒径为0.5μm~30μm的除氟树脂粒子以外的填充剂粒子,由此获得优异的技术效果,即,能够在确保应用了涂布剂的涂层表面的粗糙度的同时实现耐磨损性提高。

19.另外,通过选择使经涂布的油封表面与发动机油的接触角小于35

°

的材料,可以提高涂层表面与油的润湿性、降低在油中的动摩擦系数,因此获得实现油封的低扭矩性的优异效果。

具体实施方式

20.作为含异氰酸酯基的1,2-聚丁二烯,可使用加成有异氰酸酯基作为末端基的分子量为1,000~3,000左右的材料,其可以直接使用市售品,例如日本曹达制品日曹tp-1001(含有50重量%的乙酸丁酯的溶液)等。由于加成有异氰酸酯基作为末端基,因此可以与硫化橡胶表面的官能团或含羟基的成分反应,并进行粘接、固化。对于该聚丁二烯树脂,与以同样的异氰酸酯基进行反应并高分子化的聚氨酯树脂相比,与橡胶的亲和性、相容性好,因此,具有与橡胶的密合性好、特别是耐摩擦

·

磨损特性好的特征。

21.作为填充剂,对于粒径为2μm以下、优选为0.5μm以下的氟树脂粒子和粒径为0.5μm~30μm、优选为1μm~20μm的除氟树脂粒子以外的填充剂粒子,以它们的合计量(填充剂总量)相对于100重量份的含异氰酸酯基的1,2-聚丁二烯为10重量份~90重量份、优选为40重量份~80重量份的比例使用,对于氟树脂粒子,以为填充剂总量的20重量%~80重量%、优选为30重量%~70重量%的比例使用。

22.如果填充剂总量高于上述比例,则涂层膜与橡胶的密合性、耐摩擦

·

磨损特性变差,并且还会损害涂层膜的柔软性,会在固化后的涂膜中产生裂缝。另一方面,如果填充剂总量低于上述比例,则滑动性会变差,并且会使涂层膜的表面粗糙度变小,油的保持能力变小,扭矩变高。

23.氟树脂粒子能形成耐磨损性优异的涂层膜,即使是少量配合也可以发挥该效果,并且可以提高涂布剂的耐久性。另外,除氟树脂粒子以外的填充剂粒子可以通过增大涂层表面的粗糙度而提高与油的润湿性、降低在油中的摩擦系数。

24.在氟树脂粒子的粒径大于上述范围的情况下,氟树脂粒子的凝聚会变大,会变得难以控制涂层膜表面粗糙度。特别是如果凝聚体的大小超过30μm,则涂层表面的粗糙度变大,可观察到密封性变差,会发生漏油。进而在氟树脂粒子的比重高、粒径大的情况下,不能发挥分散剂的效果,因此,会产生沉淀,还会损害涂布液的稳定性。

25.在除氟树脂以外的填充剂粒子的粒径小于约0.5μm的情况下,涂层表面的粗糙度

变小,不能维持保持油的效果,结果使密封滑动面的扭矩变高。另一方面,在除氟树脂以外的填充剂粒子的粒径大于约30μm的情况下,会使涂层表面的粗糙度变大,密封性变差,会发生漏油。

26.另外,如果全部填充剂中的氟树脂粒子的比例低于约20重量%,则会使耐磨损性变差,另一方面,如果以高于约80重量%的比例使用氟树脂粒子,则会使涂层膜的表面粗糙度变小,油的保持能力下降,从而会使疏油性变高、扭矩变高。另外,还存在使与发动机油的接触角、摩擦系数均变大的倾向。

27.作为氟树脂,可举出聚四氟乙烯〔ptfe〕、四氟乙烯/六氟丙烯共聚物、四氟乙烯/全氟(烷基乙烯基醚)共聚物、聚偏二氟乙烯、聚氟乙烯、乙烯/四氟乙烯共聚物等。

28.作为这些氟树脂粒子,可使用:将通过本体聚合法、悬浮聚合法、溶液聚合法、乳液聚合法等获得的氟树脂分级为粒径约0.1μm~2μm左右而得到的粒子;或者利用剪切搅拌等使通过悬浮聚合法、溶液聚合法、乳液聚合法等获得的分散液进行微粒分散为约0.5~30μm左右而得到的粒子,将通过上述聚合法获得的分散液凝析

·

干燥后,通过干式粉碎或冷却粉碎而微粒化为约2μm以下而得到的粒子等。

29.另外,作为除氟树脂以外的填充剂粒子,可举出二氧化硅、硅酮树脂、硅酮橡胶、聚碳酸酯、聚氨酯树脂、丙烯酸类树脂、炭黑、聚甲基倍半硅氧烷(甲基三甲氧基硅烷聚合物)等的粒子。

30.需要说明的是,这些填充剂粒子的粒径可根据对应于iso 13320的jis z8825进行测定。

31.在涂布剂中,可进一步以相对于100重量份的含异氰酸酯基的1,2-聚丁二烯为10重量份~40重量份、优选为10重量份~30重量份的比例使用蜡。如果以低于上述范围的比例使用蜡,则会使耐磨损性降低,难以控制氟树脂粒子的沉降和硅酮树脂沉淀物的产生。另一方面,如果以高于上述范围的比例使用蜡,则会使涂布剂软化,耐磨损性降低。

32.通过使用蜡,可提高涂层膜的耐磨损性,并且由于其为低比重,因此通过混合在氟树脂粒子中,可以防止氟树脂粒子的凝聚和沉淀。

33.作为蜡,可使用熔点为约40℃~160℃、优选为约60℃~120℃的植物系蜡、石油系蜡、合成蜡等。作为植物系蜡,可举出巴西棕榈蜡、小烛树蜡、米糠蜡等,作为石油系蜡,可举出石蜡、微晶蜡等,另外,作为合成蜡,可举出聚乙烯蜡、费托蜡、脂肪酸酰胺、各种改性蜡等,通常可以直接使用市售的规定熔点的蜡。

34.如果使用熔点为约40℃~160℃的蜡,则在涂布剂烘烤时蜡熔化且均匀地分散在粘合剂树脂内。如果使用熔点高于上述范围的蜡,则有时在涂层烘烤后蜡不熔化而成块的蜡部分与基材的密合性降低,另一方面,如果使用熔点低于上述范围的蜡,则有时因制品使用时的高温环境而发生蜡成分脱落,涂布剂的耐摩擦

·

磨损特性降低。

35.以上的成分制备成有机溶剂的溶液(分散液)并用作油封的涂布剂。作为有机溶剂,可使用甲苯、二甲苯、乙酸乙酯、乙酸丁酯、甲乙酮、甲基异丁基酮等,其可以直接使用通常市售的溶剂。基于有机溶剂的稀释量可根据涂布厚度、涂布方法来适当选择。需要说明的是,涂布厚度通常为约1μm~30μm、优选为约3μm~20μm,在涂布厚度比上述范围小的情况下,有时无法完全被覆橡胶表面而损害滑动性、不粘着性。另一方面,如果涂布厚度比上述范围大,则有时涂布表面的刚性变高而损害密封性、柔软性。在密封部件等的使用用途中,

优选为约3μm~20μm左右。

36.在本发明中,可使用如下填充剂粒子:在最终制备为有机溶剂溶液的涂布剂并涂布油封表面后,经涂布处理的油封表面与发动机油、例如发动机油ow-20等的接触角小于35

°

。如果使用会使涂布后的接触角大于35

°

的填充剂粒子,则会变得斥油,损害油封滑动面的油的保持力,难以实现所期望的低扭矩性。

37.作为构成能通过上述涂布剂进行处理的油封的橡胶,可举出氟橡胶、丁腈橡胶、氢化丁腈橡胶、乙烯-丙烯橡胶、苯乙烯-丁二烯橡胶、丙烯酸类橡胶、氯丁橡胶、丁基橡胶、天然橡胶等通常的橡胶材料,其中优选使用在橡胶中配合的防老剂、油等橡胶配合剂在橡胶表面层上的起霜(blooming)少的橡胶材料。需要说明的是,可根据橡胶材质、目的来适当选择上述各成分的配合比率和有机溶剂的种类、有机溶剂量、有机溶剂混合比率。

38.作为涂布剂在油封表面上的涂布方法,可举出浸泡、喷雾、辊涂、流涂等涂布方法,但并不限定于这些方法。此时,优选预先在涂布涂布剂前通过清洗等去除橡胶表面的污物等。特别是在起霜物、渗出物从橡胶中析出到表面上的情况下,利用水、洗剂、溶剂等进行清洗和干燥。

39.在向油封表面涂布涂布剂后,在约150℃~250℃下进行约10分钟~24小时左右的热处理。在加热温度比上述范围低、且加热时间比上述范围短的情况下,皮膜的固化以及与橡胶的密合性不充分,不粘着性、滑动性变差。另一方面,在加热温度比上述范围高、且加热时间比上述范围长的情况下,会发生橡胶的热老化。因而,需要根据各种橡胶的耐热性来适当设定加热温度、加热时间。

40.另外,在要求降低脱气量的品种的情况下,可以单独或组合进行热处理、减压处理、提取处理等,但在经济上热处理最佳,为了减少脱气量,优选在约150℃~250℃下进行约1小时~24小时左右的热处理,为了使橡胶中的低分子成分和皮膜中的聚丁二烯中含有的低分子成分气化,温度越高、且时间越长,越有效。

41.实施例

42.下面,针对实施例来说明本发明。

43.实施例1

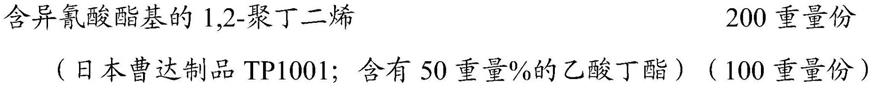

[0044][0045]

[0046]

将以上的各成分混合,以10μm~30μm的厚度在厚度为2mm的硫化橡胶上喷雾涂布由这些成分的乙酸丁酯溶液构成的涂布剂溶液,在200℃下进行10小时的热处理后,进行接触角、在油中的动摩擦系数和耐磨损性的测定或评价。另外,还进行了涂布液的分散性的评价。需要说明的是,各重量份以溶液重量份表示,将各成分的实际重量份在()内示出(以下的实施例和比较例也相同)。

[0047]

分散性:在制备涂布液后,以目视来确认氟树脂粒子的沉降速率,将在10分钟后未观察到沉降的评价为

○

,将在不足10分钟的期间内观察到沉降的评价为

×

。

[0048]

接触角:使用协和界面科学制drop master 500,测量相对于发动机油ow-20的接触角,将接触角小于35

°

的评价为

○

,将接触角为35

°

以上的评价为

×

。

[0049]

在油中的动摩擦系数:使用新东科学制heidon type14dr表面性试验机,在下述条件下进行往复运动,测定去路侧的动摩擦系数,将动摩擦系数小于0.2的评价为

○

,将动摩擦系数为0.2以上的评价为

×

。

[0050]

荷重:50g

[0051]

速度:50mm/分钟

[0052]

往复运动距离:50mm

[0053]

压头:直径为10mm的钢球

[0054]

油种类:发动机油ow-20

[0055]

注)在油中的动摩擦系数为与油封的实机评价相关的评价,如果使用上述试样的在油中的动摩擦系数低,则使用油封的实机评价也良好。

[0056]

耐磨损性:使用rhesca公司制friction player fpr-2000,在干燥状态且80℃的条件下,对涂层被膜表面以荷重300g按压直径为0.4mm的sus针,使其以线速度400mm/秒的速度旋转,测定直到涂层被膜剥落、露出橡胶为止的距离,将该距离为0.1km以上的评价为

○

,将该距离小于0.1km的评价为

×

。

[0057]

实施例2

[0058]

在实施例1中,代替聚甲基倍半硅氧烷粒子而使用相同量(30重量份)的非晶质二氧化硅粒子(chuo silika制品silika 6b;粒径为7μm)。

[0059]

实施例3

[0060]

在实施例1中,将聚甲基倍半硅氧烷粒子的用量变更为56重量份,且将聚四氟乙烯粒子的用量变更为24重量份。

[0061]

实施例4

[0062]

在实施例1中,将聚甲基倍半硅氧烷粒子的用量变更为24重量份,且将聚四氟乙烯粒子的用量变更为56重量份。

[0063]

比较例1

[0064]

在实施例1中,将聚甲基倍半硅氧烷粒子的用量变更为40重量份,且未使用聚四氟乙烯粒子。

[0065]

比较例2

[0066]

在实施例1中,将聚甲基倍半硅氧烷粒子的用量变更为45重量份,且将聚四氟乙烯粒子的用量变更为5重量份。

[0067]

比较例3

[0068]

在实施例1中,将聚甲基倍半硅氧烷粒子的用量变更为10重量份,且将聚四氟乙烯粒子的用量变更为55重量份。

[0069]

比较例4

[0070]

在实施例1中,未使用聚甲基倍半硅氧烷粒子,且将聚四氟乙烯粒子的用量变更为40重量份。

[0071]

比较例5

[0072]

在实施例1中,将聚甲基倍半硅氧烷粒子的用量变更为50重量份,且将聚四氟乙烯粒子的用量变更为50重量份。

[0073]

比较例6

[0074]

在实施例1中,未使用聚甲基倍半硅氧烷粒子和聚四氟乙烯粒子。

[0075]

比较例7

[0076]

在实施例1中,作为石蜡,使用相同量(20重量份)的熔点为35℃的石蜡。

[0077]

比较例8

[0078]

在实施例1中,作为石蜡,使用相同量(20重量份)的熔点为170℃的石蜡。

[0079]

比较例9

[0080]

在实施例1中,将石蜡的用量变更为5重量份。

[0081]

比较例10

[0082]

在实施例1中,将石蜡的用量变更为60重量份。

[0083]

比较例11

[0084]

在实施例1中,作为聚四氟乙烯粒子,使用30重量份的旭硝子清美化学制品fluon 150j(粒径为10μm),且未使用石蜡。

[0085]

将以上的各实施例和比较例所得到的结果示于下面的表1~表2中。

[0086]

表1

[0087][0088]

表2

[0089][0090]

根据以上的结果,可得出以下结论。

[0091]

(1)各实施例中得到的涂布剂在保持良好的耐磨损性的同时还实现了低扭矩性。

[0092]

(2)如果未使用足够量的氟树脂粒子,则耐磨损性变差(比较例1~2)。

[0093]

(3)如果氟树脂粒子的比例较多,则会变得斥油,且会使接触角以及在油中的摩擦系数变大(比较例3~4)。

[0094]

(4)如果填充剂总量较多,则涂层膜的表面粗糙度变大,凸部出现缺油,另外,如果填充剂总量较少,则表面粗糙度变小,在任一情况下,耐摩擦

·

磨损效果都会降低(比较例5~6)。

[0095]

(5)如果蜡的熔点过低,则烘烤时蜡会脱落,耐磨损性会变差(比较例7)。

[0096]

(6)如果蜡的熔点过高,则烘烤时蜡未熔化,在油中的摩擦系数会变大(比较例8)。

[0097]

(7)如果蜡量较少,则无法确保氟树脂粒子的分散性,表面粗糙度会变得过大(比较例9)。

[0098]

(8)如果蜡量较多,则涂层膜会发生软化,耐摩擦

·

磨损特性会变差(比较例10)。

[0099]

产业上的可利用性

[0100]

由于本发明的涂布剂可在维持油封原本具有的优异的密封性能的同时提高耐磨损性,而且还可实现低扭矩性,因此可有效用于油封自不必说,还可有效用于复印机用橡胶辊、复印机用橡胶带、工业用橡胶软管、工业用橡胶带、刮水器、汽车用挡风雨条、玻璃滑槽等橡胶部件的防粘着、低摩擦化、防磨损等。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1