易破碎性金刚石磨粒及其制造方法与流程

1.本发明涉及金刚石磨粒,特别是涉及具有独特晶体结构的这种颗粒,该独特晶体结构专门设计用于当应用于机械加工时能够实现良好的破碎性能和其它基本的品质。

背景技术:

2.金刚石合成技术已经达到了完美的水平,使得宝石级金刚石晶体可以用作工业用的磨料磨粒。另一方面,在研磨和抛光工作领域中,与使工具具有更长寿命的传统高韧性金刚石磨粒相比,对专用于高速精密机械加工的磨料磨粒有着高需求,以便能够在更高和有效的切削率下实现更高精度的表面加工。

3.作为这样的可以同时满足上述高切削率和精细加工表面品质的标准的磨粒,多晶体型磨料颗粒在机械加工行业受到青睐,该磨粒颗粒是粒径为10nm量级的初级颗粒紧密聚集而形成的几微米粒径的二次颗粒。

4.但是,这样的多晶体型磨粒的生产方法使用被许多法律限制的大量的爆炸物,所以相对于通过静态超高压-高温工艺生产的普通磨粒更昂贵。另外,公开有其它可以避免这样的问题的技术,该技术可以改变普通类型的金刚石来实现上述高速-高精度机械加工的目的。

5.例如,专利文献1公开了以下技术:为了在金刚石表面上产生非金刚石层并在颗粒内部形成微裂纹,在非氧化气氛中将金刚石颗粒加热至1000℃或更高的温度。众所周知,在颗粒表面上的非金刚石层充当工件的润滑剂或冲击吸收剂,并且减小磨粒刃的突出高度。另一方面,内部裂纹会在磨粒刃周围有效地引起微小破裂,由此防止出现很深的磨粒刮伤并促进新磨粒刃的再生成。

6.另一方面,专利文献2公开了以下技术:金刚石颗粒在与元素周期表的第viii族金属的接触下加热并由此被蚀刻,使得颗粒变成具有富有不规则形状的表面。在这一技术中,与金刚石颗粒接触的金属在高温下促使金刚石的石墨化;在通过氧化去除了由金刚石转化而成的石墨后,金刚石颗粒具有减小了的颗粒质量、增加了的表面不规则、以及提高了的比表面积。另外,专利文献2还记载了以下例子:将金刚石颗粒涂覆镍并在825℃和1000℃之间加热,或者将金刚石颗粒与铁粉混合压实并加热至700℃。引用文献列表

7.专利文献专利文献1:特开第3411239号公报专利文献2:特开第5518871号公报

8.非专利文献非专利文献1:“diamond tools”;日经技术图书社出版(1987)

技术实现要素:

技术问题

9.本发明的主要目的是提供一种金刚石磨粒及其制造方法,该金刚石磨粒同时具有以上说明的两个现有技术的优点,并且具有颗粒内部的微裂纹和表面的不规则形状,并且具有或不具有覆盖颗粒表面的非金刚石碳层。问题解决方案

10.本发明提供一种脆性增强的金刚石磨粒,其由通过静态超高压-高温工艺合成的金刚石颗粒形成,包括通过加热而在颗粒内形成的微裂纹和通过在高温下氧化蚀刻而在颗粒上形成的表面不规则形状。

11.本发明的金刚石磨粒基本上通过以下方法有效地制造:通过静态超高压-高温工艺中的合成工艺生成初始体积的金刚石颗粒,使所述金刚石颗粒与氧化蚀刻剂紧密接触并在800℃或更高的处理温度下进行加热处理,由此在金刚石颗粒内形成微裂纹并腐蚀颗粒表面以形成增加的表面不规则形状,然后回收处理过的金刚石颗粒。发明的有益效果

12.本发明提供的磨料磨粒因基于表观粒度的高的切削率或切削量而实现了持续的研磨和抛光性能,同时实现了可接受的加工表面品质。特别是,在磨粒的表面生成的每个表面不规则形状都作为有效的磨粒刃进行切割,而且当过载时会沿着内部裂纹破裂并形成新的磨粒刃,从而具有持续的性能。

附图说明

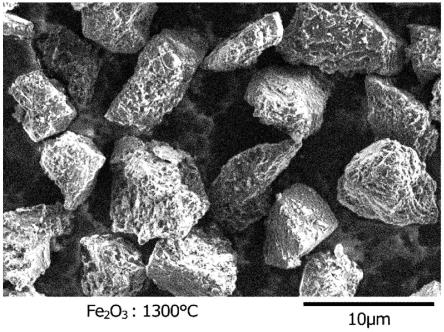

13.图1的sem图像显示了根据本发明制造的金刚石磨粒(实施例3)的表面状态的一个例子;图2的sem图像显示了根据本发明制造的金刚石磨粒(实施例3)的表面状态的另一个例子;图3的sem图像显示了根据本发明制造的金刚石磨粒(实施例3)的表面状态的另一个例子;图4的sem图像显示了根据本发明制造的金刚石磨粒(实施例3)的表面状态的另一个例子;图5的sem图像为了比较而显示了初始材料的金刚石磨粒的表面状态。

具体实施方式

14.本发明主要涉及通过静态超高压-高温工艺生成的金刚石颗粒,以及通过破碎该颗粒得到的、被粒度分选(size-sorted)的粒径为0.1-300μm的粉末。

15.作为同时实现颗粒内部的裂纹和颗粒表面的不规则形状的优选技术,将金刚石在氧化气体环境下或在与固体氧化剂接触的状态下加热并在1000℃或更高的温度下保持。

16.虽然难以用裸眼直接观察到颗粒内的微裂纹,但是当通过本发明热处理的金刚石颗粒或者在内部显示出一些非金刚石碳的黑点、或者由于微小黑点的聚集而变暗时,可以确认有裂纹出现。

17.合成的金刚石颗粒常含有痕量的用于合成工艺的催化剂金属,其或者作为晶体中的夹杂物,或者作为金刚石晶格内的外来原子。因此被解释如下:裂纹的产生和生长是金刚石部分转化为石墨的结果,该转化引起了体积增加和结构变形,而这进而成为产生裂纹的

原因。

18.虽然这样的裂纹形成可能导致颗粒物理强度的一定降低,但是它可以用作改变金刚石颗粒性质、从而适合用作树脂粘合工具的有效技术。正是因为这个原因,要求这种用途的金刚石磨粒尤其在机械加工相当坚韧的材料、如碳化钨硬质合金时应产生微小破碎,并且在偶尔过载时应在工作刃周围产生碎屑,由此再次生成新的工作刃,从而能够实现持续的良好性能。

19.可以预先通过在颗粒内提供结构变形或内部微裂纹来为金刚石颗粒提供这种破碎特征。可以通过在非氧化气氛中加热金刚石颗粒至1000℃或更高,优选1200℃至1300℃,来形成裂纹。可以选择温度和保持时间以正好满足特定的目标强度。在目标强度降低10%或更多并具有可重复性时,认为处理参数是适当的。

20.虽然存在几种颗粒强度的评价技术,但是出于本发明的目的,我们使用脆性或破碎强度。这里,量取确定质量的被粒度分选的样品颗粒并放置在其中置有钢球的小塑料容器(capsule)中。使该装置经历规定的摆动运动并持续规定的时间。回收样品并称重以确定通过测试得到的尺寸减小的、破碎的部分相对于整体的比例。将破碎部分的质量比例表示为强度。关于测试程序的细节,请参见非专利文献1的第238页。

21.也可以将强度替代表示为韧性指数(t.i.):筛上保留的未破碎的更具韧性的部分的质量相对于测试的总质量的比例。

22.例如,将筛目级(mesh grade)的树脂粘合金刚石产品(tomei金刚石粉末irv-3,#170/200)进行热处理以增强破碎性;在氮气气氛中,在1100℃和1300℃下加热2小时之后,脆性从处理之前的值54.4分别提高至65.7和70.7,这分别对应于20%和30%。

23.为了实现本发明的、在金刚石颗粒上产生表面不规则形状的目的,这些技术是可用的:使用水蒸汽、二氧化碳和氧气的气体蚀刻,以及与固体氧化剂接触的固体蚀刻。

24.将这样的气体单独地、混合地、或者在将它们添加到例如氮等惰性气体中后与保持在800℃或更高温度下的金刚石颗粒接触;在此,1000℃至1200℃的温度对于控制氧化过程特别有效。

25.对于固体氧化剂,可用的是金属氧化物和/或金属氢氧化物,尤其是铁族金属和碱土金属的氧化物;氧化铁、氧化钙和氧化镁是容易处理的几个例子。

26.对于相当粗的筛目级的颗粒,可以使用这样的干法工艺:将颗粒均匀涂覆上氧化物的细粉末,然后将其压实并热处理。在此,碳酸盐的细粉末也可以用作氧化剂。

27.对于微米级金刚石颗粒的处理,使用湿法工艺使金刚石均匀涂覆上氧化物的细粉末。例如,将金刚石颗粒表面预先用酸性金属盐溶液湿润,向该酸性金属盐溶液中添加碱以使金属氢氧化物附着。通过在空气中加热至400℃(即低于氧化开始温度)来干燥金刚石颗粒以进行热处理。

28.蚀刻工艺基本上是通过在800℃或更高的温度下,在非氧化气氛中加热金刚石颗粒来进行的。优选1000℃或大于1000℃的更高温度,特别优选的是1100℃至1300℃的范围。将热处理后的金刚石颗粒通过溶解在稀盐酸中除去金属成分,用水冲洗并干燥回收。

29.可以通过氧化物蚀刻在金刚石上形成深达1μm或更大的蚀坑。通过该工艺可以得到带有许多微刃的金刚石颗粒,当应用于半导体材料生产中的研磨、抛光等工艺时,这些微刃可以产生精细的加工表面,同时具有高的加工效率。

30.本发明的金刚石颗粒可以用在以下工具中:金刚石颗粒保持在粘合材料中,粘合材料进而又连接到工具底座上。在这样的用途中,粘合材料对颗粒的保持力提高,这是有助于提高工具寿命的特征。

31.对于筛目级金刚石,可以根据堆积密度来间接评估通过本发明蚀刻的金刚石颗粒的表面状况,因为本发明的表面蚀刻将颗粒改变为具有增加的不规则形状的更大的形状(bulkier shape)。工艺条件应当选择为使得堆积密度相对于处理之前的值减小了10%或者更大。

32.b.e.t.表面分析适合于10μm或更小的颗粒的比表面积的相对评价。因为基本上通过破碎和粒度分选获得的微米级金刚石颗粒具有不规则的形状,所以为了方便起见,将通过粒度分布测定获得的平均值或中值(d

50

值)作为粒度的代表值来进行处理。

33.另外,比表面积表示的值由包括颗粒的外表面、从颗粒表面延伸的蚀坑的内壁表面、以及与表面相通的孔隙的内表面的总和组成,所以它明显大于直径为名义d

50

值的假设参考球的比表面积。因此,例如10μm的商购微米级金刚石粉末显示3倍大的值是常见的。

34.对于本发明的磨粒颗粒,蚀刻工艺在不规则形状的颗粒表面上产生许多微小的不规则形状,所以比表面积表现出进一步增大的值;当比表面积表现为参考球的3.5倍或更大时,在进行研磨、抛光加工时,在微小破碎和加工表面品质方面具有显著的改善。因为颗粒蚀刻程度取决于例如所用蚀刻剂的性质和浓度、加热温度和保持时间等参数,因此可以将3.5倍或更大的相对比表面积作为目标来选择工艺条件。

35.例如,加热平均粒径为5.7μm的金刚石粉末(比表面积:0.849m2/g),并附着按金属质量计为10%的氧化铁。将粉末分成两份样品,一份样品在氢气气氛中在800℃下进一步加热2小时以将氧化铁还原为金属铁,而另一份样品没有。然后,两份样品都在氩气中在1200℃下加热2小时。在热处理之后评价比表面积。结果显示了每份样品的数值变化:具有氧化铁和金属铁的样品分别为1.58m2/g和1.08m2/g,与sem的表面状态的对比结果一致,表明氧化物附着物的蚀刻效果更强。

36.需要补充说明的是,因为5.7μm直径的球具有0.297m2/g的比表面积,因此观察到初始金刚石粉末的比表面积的值0.849m2/g为2.9倍,而具有氧化铁附着物和金属铁附着物的样品的值1.58m2/g和1.08m2/g分别为参考球比表面积的5.3和3.6倍。

37.可以组合几种方法来生成本发明的具有三种特征的磨粒:金刚石颗粒内的内部微裂纹、颗粒表面的不规则形状、以及在颗粒表面上形成的非金刚石碳层,特别是例如:(1)在1200℃或更高的温度下进行固体氧化剂接触蚀刻或气体蚀刻的单步工序;(2)在800℃-1100℃温度下,在与固体氧化蚀刻剂的接触下加热或在气体蚀刻剂中加热,然后在1200℃或更高的温度下在惰性气氛中加热,以产生颗粒内部裂纹和表面非金刚石碳层的两步工序;以及(3)加热至1200℃或更高的温度以产生颗粒内部的裂纹和表面非金刚石碳层,并且根据需要部分或完全去除碳并在1100℃以下进一步加热来进行蚀刻。

38.对于部分去除在颗粒表面形成的碳层,这样的湿法氧化工艺是合适的:将颗粒在100℃-150℃下在硫酸-硝酸混合液中加热,优选在120℃-140℃加热。该工艺对于将亲水基团附接到颗粒表面上也有效。

39.通过将金刚石在250℃或更高温度下在硫酸-硝酸混合液中加热的氧化工艺来评

价金刚石颗粒上的表面碳层,并且假定观察到的损失对应于去除的碳,通过定量分析确定质量损失。在该工艺中,kno3、cro3和kmno4,等固体氧化剂可以一起组合使用。

40.也有估算非金刚石碳含量的技术,例如比较观察到的x-射线衍射曲线上金刚石和石墨的峰高,以及比较拉曼光谱曲线上归因于金刚石的1330cm-1

周围的峰高和归因于无定形碳的1500-1600cm-1

周围的峰高。

41.或者,可替代地,通过10mpa的加压下的粉末压实体的电阻来估计。一种方便的方法是,将样品金刚石粉末填充在每一端用铜电极片压紧的氧化铝管状支架中。将该样品装置安装在加压装置上,在电极上施加10mpa左右的压力,并测量电阻。已知的是电阻率值对于碳含量为5%、0.3%和0.2%来说分别处于10-3

、104和106ω.m的量级。

42.对于金刚石颗粒内部/表面的碳含量,1-5质量%的范围被认为是适当的:含量小于0.5%,没有显示良好的润滑效果;而大于10%,会过度减小工作刃的突出高度并由此降低抛光效率。另外,存在应避免出现游离碳的情形;此时可以通过在后处理中强化碳去除而将残余的碳减少到0.2%或更少。实施例实施例1

43.§

树脂粘合用金刚石颗粒的脆性的提高将商购的树脂粘合用金刚石(tomei diamond co.粉末irv3,#170/200,脆性:54.4;堆积密度:1.62g/cm3)用作初始材料,并出于提高脆性的目的进行如下处理。

44.[1]用co2氧化量取20克的初始材料,置于陶瓷皿中并在管式炉中在980℃下加热12小时,同时使二氧化碳气体以40ml/分钟的速率流过。从炉中回收的金刚石颗粒表现出65.8的脆性和1.37g/cm3的堆积密度;在颗粒内观察到裂纹并在颗粒上观察到表面腐蚀。观察到由于粗糙的表面,脆性提高了21%,并且堆积密度降低了18%。

[0045]

[2]用h2o氧化将20克的上述初始材料置于陶瓷皿中并在管式炉中在900℃下加热6小时,同时使水蒸气以20ml/分钟的速率流过。从炉中回收的金刚石颗粒表现出63.4的脆性和1.42g/cm3的堆积密度。

[0046]

[3]用氧化铁(fe2o3)氧化将1克的铁片溶解在盐酸中,然后向其中添加20g的初始金刚石材料。然后,滴加氨溶液进行中和,使氢氧化铁析出。将整体在约400℃下干燥并保存用作试样。将试样置于陶瓷坩埚中;然后将试样在氮气氛中加热并在950℃下保持5小时。回收的金刚石表现出68.1的脆性和1.44g/cm3的堆积密度。实施例2

[0047]

§

金属粘合用金刚石颗粒的改进将商购的金属粘合用金刚石颗粒(tomei diamond co.粉末ims,#325/400,脆性:20.0)用作初始材料,并出于提高脆性的目的进行如下处理。将一定体积的初始金刚石材料置于氧化铝坩埚中,并在氮气氛中在1300℃下加热6小时。在处理之后回收金刚石颗粒样品,其外观呈灰色,表面形成有薄的石墨层。脆性评估为35.0。

[0048]

从处理过的金刚石中取两份20克的样品。第一份样品在co2气氛中在1000℃下处理2小时;由此获得了54.0的脆性。第二份样品在h2o蒸气中在1000℃下处理2小时,由此获得了58.6的脆性。实施例3

[0049]

§

微米级金刚石颗粒的改进[1]使用固体蚀刻剂的表面氧化初始金刚石材料使用的是商购产品tomei diamond co.微米级金刚石粉末(irm 5-10,d

50

值(平均粒径):5.730μm,比表面积:0.849m2/g)。

[0050]

通过湿法工艺确保氧化物蚀刻剂的细粉末规则地附着在金刚石颗粒上:将金刚石颗粒首先用金属盐(氯化铁、氯化镁等)的酸性溶液湿润,向该酸性溶液添加碱以引起金属氢氧化物附着。然后,将整体干燥并成型为团粒(pellet)来作为样品。

[0051]

将每个样品置于氧化铝坩埚中并通过在惰性气氛中在1300℃或1200℃下保持2小时来进行处理。对于回收的样品,通过溶解在稀盐酸中除去金属成分,用水冲洗并干燥以收集金刚石颗粒。用硫酸-硝酸混合液来进一步氧化去除在颗粒表面上形成的碳层。在该状态下进行表面观察并测定粒径和比表面积。

[0052]

[2]气体蚀刻将10克的初始金刚石颗粒样品置于各瓷皿中,将陶瓷皿在管式炉中加热至1000℃或更高的温度并保持2小时,同时以20ml/分钟流过二氧化碳气体或以20ml/分钟流过水蒸气和氮气的混合物。

[0053]

将每个实施例的结果一起列在下表中。经蚀刻的颗粒和初始金刚石颗粒的图显示在图1-5中。

[0054]

[表1]

[0055]

本发明的金刚石颗粒可以用作有效磨粒,其能够在各种机械加工领域中提高切削率并改善加工表面品质。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1