一种低固化收缩率导热环氧灌封胶及其制备方法与流程

本发明涉及导热电气绝缘材料

技术领域:

,具体为一种低固化收缩率导热环氧灌封胶及其制备方法。

背景技术:

:导热环氧灌封胶具有优秀的热导率、耐热性能、机械性能和电气性能,广泛应用于电子、电气设备的封装和粘接,提高电子、电气设备的稳定性和可靠性。然而,传统的导热环氧灌封胶一般使用液体环氧树脂,交联密度大,固化成形后内应力大,体积收缩率高,导致导热环氧灌封胶易发生变形甚至开裂,影响了导热环氧灌封胶的可靠性和稳定性,缩短了导热环氧灌封胶的使用寿命,而为了降低导热环氧灌封胶的固化收缩率,市售的环氧导热灌封胶产品大多采用提高稀释剂用量、提高填料量等降低产品交联密度的方式,其制备的导热环氧灌封胶虽然固化收缩率有所降低,但削弱了导热环氧灌封胶的硬度和机械性能,不可避免了缩短了导热环氧灌封胶的使用寿命。技术实现要素:本发明的目的在于提供一种低固化收缩率导热环氧灌封胶及其制备方法,以解决上述

背景技术:

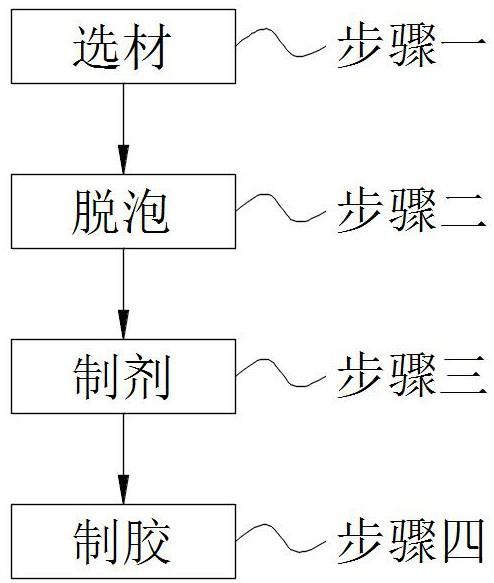

中提出的问题。为了解决上述技术问题,本发明提供如下技术方案:一种低固化收缩率导热环氧灌封胶,配方包括:甲组份和乙组份,所述甲组份由重量份数分别为5~100份的环氧树脂、1~25份的稀释剂、0.1~0.5份的消泡剂、5~15份的偶联剂、50~300份的填料和5~50份的抗收缩剂混合制备而成,所述乙组份由重量份数分别为20~50份的固化剂a和50~80份的固化剂b混合制备而成,且甲组份和乙组份的质量比为100∶8~30。一种低固化收缩率导热环氧灌封胶的制备方法,包括以下步骤,步骤一,选材;步骤二,脱泡;步骤三,制剂;步骤四,制胶;其中在上述步骤一中,按照各组分的重量份数分别称取95~100份的环氧树脂、1~25份稀释剂、0.1~0.5份的消泡剂、5~15份的偶联剂、50~300份的填料、5~50份的抗收缩剂、20~50份的固化剂a和50~80份的固化剂b,备用;其中在上述步骤二中,将步骤一中备好的环氧树脂倒入真空脱泡搅拌机中,并加入步骤一中备好的稀释剂、消泡剂、偶联剂、填料和抗收缩剂,缓慢搅拌均匀后高速搅拌,再经真空脱泡,制得甲组份;其中在上述步骤三中,将步骤一中备好的固化剂a和固化剂b倒入容器中,混合搅拌均匀,制得乙组份;其中在上述步骤四中,将步骤二中制好的甲组份倒入真空脱泡搅拌机中,再按照质量比加入对应量的步骤三中制好的乙组份,混合搅拌均匀后真空脱泡,即得低固化收缩率导热环氧灌封胶。根据上述技术方案,所述环氧树脂选用液体型双酚a二缩水甘油醚环氧树脂和液体型酚醛环氧树脂中的任意一种或两种。根据上述技术方案,所述稀释剂选用亚烷基缩水甘油醚、丁基缩水甘油醚、苯基缩水甘油醚、苄基缩水甘油醚、邻甲苯基缩水甘油醚和c12-14脂肪缩水甘油醚中的任意一种。根据上述技术方案,所述偶联剂选用3-氨丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷和n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷中的任意一种。根据上述技术方案,所述填料选用改性氢氧化铝微粉、氧化铝微粉、炭黑、硅微粉和碳酸钙微粉中的任意一种或多种。根据上述技术方案,所述抗收缩剂选用液态苯并噁嗪树脂。根据上述技术方案,所述固化剂a选用脂环胺类固化剂。根据上述技术方案,所述固化剂b选用聚醚胺类固化剂和聚酰胺类固化剂中的任意一种或两种。与现有技术相比,本发明所达到的有益效果是:该发明添加零收缩率的苯并噁嗪树脂,从而显著降低了导热环氧灌封胶的固化收缩率,避免了导热环氧灌封胶变形和开裂的问题,增强了导热环氧灌封胶的可靠性和稳定性,提高了导热环氧灌封胶的热导率、硬度和机械性能,延长了导热环氧灌封胶的使用寿命,适用于对固化收缩率和热导率要求高的电子、电气产品的封装和粘接。附图说明附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:图1是本发明的方法流程图。具体实施方式下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。请参阅图1,本发明提供一种技术方案:实施例1:一种低固化收缩率导热环氧灌封胶,配方包括:甲组份和乙组份,甲组份由重量份数分别为5~100份的环氧树脂、1~25份稀释剂、0.1~0.5份的消泡剂、5~15份的偶联剂、50~300份的填料和5~50份的抗收缩剂混合制备而成,所述乙组份由重量份数分别为20~50份的固化剂a和50~80份的固化剂b混合制备而成,且甲组份和乙组份的质量比为100∶8~30,环氧树脂选用液体型双酚a二缩水甘油醚环氧树脂和液体型酚醛环氧树脂中的任意一种或两种,稀释剂选用亚烷基缩水甘油醚、丁基缩水甘油醚、苯基缩水甘油醚、苄基缩水甘油醚、邻甲苯基缩水甘油醚和c12-14脂肪缩水甘油醚中的任意一种,偶联剂选用3-氨丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷和n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷中的任意一种,填料选用改性氢氧化铝微粉、氧化铝微粉、炭黑、硅微粉和碳酸钙微粉中的任意一种或多种,抗收缩剂选用液态苯并噁嗪树脂,固化剂a选用脂环胺类固化剂,固化剂b选用聚醚胺类固化剂和聚酰胺类固化剂中的任意一种或两种。一种低固化收缩率导热环氧灌封胶的制备方法,包括以下步骤,步骤一,选材;步骤二,脱泡;步骤三,制剂;步骤四,制胶;其中在上述步骤一中,按照各组分的重量份数分别称取120份的环氧当量为170~190g/ep的液体型双酚a二缩水甘油醚环氧树脂、10份的亚烷基缩水甘油醚、0.5份的消泡剂、5份的γ-氨丙基三乙氧基硅烷、5份的炭黑、200份的氧化铝微粉、50份的硅微粉、10份的抗收缩剂、40份的异佛尔酮二胺和60份的d400聚醚胺,备用;其中在上述步骤二中,将步骤一中备好的液体型双酚a二缩水甘油醚环氧树脂倒入真空脱泡搅拌机中,并加入步骤一中备好的亚烷基缩水甘油醚、消泡剂、γ-氨丙基三乙氧基硅烷、炭黑和抗收缩剂,分散均匀后,缓慢搅拌的同时加入氧化铝微粉和硅微粉,完全分散后进行高速搅拌30min,完全分散后再经真空脱泡15min,制得甲组份;其中在上述步骤三中,将步骤一中备好的异佛尔酮二胺和d400聚醚胺倒入容器中,混合搅拌均匀,制得乙组份;其中在上述步骤四中,将步骤二中制好的甲组份倒入真空脱泡搅拌机中,再按照100∶12的质量比加入对应量的步骤三中制好的乙组份,混合搅拌均匀后真空脱泡5min,即得低固化收缩率导热环氧灌封胶。实施例2:一种低固化收缩率导热环氧灌封胶,配方包括:甲组份和乙组份,甲组份由重量份数分别为5~100份的环氧树脂、1~25份稀释剂、0.1~0.5份的消泡剂、5~15份的偶联剂、50~300份的填料和5~50份的抗收缩剂混合制备而成,所述乙组份由重量份数分别为20~50份的固化剂a和50~80份的固化剂b混合制备而成,且甲组份和乙组份的质量比为100∶8~30,环氧树脂选用液体型双酚a二缩水甘油醚环氧树脂和液体型酚醛环氧树脂中的任意一种或两种,稀释剂选用亚烷基缩水甘油醚、丁基缩水甘油醚、苯基缩水甘油醚、苄基缩水甘油醚、邻甲苯基缩水甘油醚和c12-14脂肪缩水甘油醚中的任意一种,偶联剂选用3-氨丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷和n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷中的任意一种,填料选用改性氢氧化铝微粉、氧化铝微粉、炭黑、硅微粉和碳酸钙微粉中的任意一种或多种,抗收缩剂选用液态苯并噁嗪树脂,固化剂a选用脂环胺类固化剂,固化剂b选用聚醚胺类固化剂和聚酰胺类固化剂中的任意一种或两种。一种低固化收缩率导热环氧灌封胶的制备方法,包括以下步骤,步骤一,选材;步骤二,脱泡;步骤三,制剂;步骤四,制胶;其中在上述步骤一中,按照各组分的重量份数分别称取120份的环氧当量为190~210g/ep的液体型双酚a二缩水甘油醚环氧树脂、12份的亚烷基缩水甘油醚、0.5份的消泡剂、5份的γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、5份的炭黑、200份的氧化铝微粉、50份的碳酸钙微粉、10份的抗收缩剂、40份的异双(4-氨基环己基甲烷)和60份的yd-8140聚酰胺,备用;其中在上述步骤二中,将步骤一中备好的液体型双酚a二缩水甘油醚环氧树脂倒入真空脱泡搅拌机中,并加入步骤一中备好的亚烷基缩水甘油醚、消泡剂、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、炭黑和抗收缩剂,分散均匀后,缓慢搅拌的同时加入氧化铝微粉和碳酸钙微粉,完全分散后进行高速搅拌30min,完全分散后再经真空脱泡15min,制得甲组份;其中在上述步骤三中,将步骤一中备好的异双(4-氨基环己基甲烷)和yd-8140聚酰胺倒入容器中,混合搅拌均匀,制得乙组份;其中在上述步骤四中,将步骤二中制好的甲组份倒入真空脱泡搅拌机中,再按照100∶12的质量比加入对应量的步骤三中制好的乙组份,混合搅拌均匀后真空脱泡5min,即得低固化收缩率导热环氧灌封胶。实施例3:一种低固化收缩率导热环氧灌封胶,配方包括:甲组份和乙组份,甲组份由重量份数分别为5~100份的环氧树脂、1~25份稀释剂、0.1~0.5份的消泡剂、5~15份的偶联剂、50~300份的填料和5~50份的抗收缩剂混合制备而成,所述乙组份由重量份数分别为20~50份的固化剂a和50~80份的固化剂b混合制备而成,且甲组份和乙组份的质量比为100∶8~30,环氧树脂选用液体型双酚a二缩水甘油醚环氧树脂和液体型酚醛环氧树脂中的任意一种或两种,稀释剂选用亚烷基缩水甘油醚、丁基缩水甘油醚、苯基缩水甘油醚、苄基缩水甘油醚、邻甲苯基缩水甘油醚和c12-14脂肪缩水甘油醚中的任意一种,偶联剂选用3-氨丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷和n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷中的任意一种,填料选用改性氢氧化铝微粉、氧化铝微粉、炭黑、硅微粉和碳酸钙微粉中的任意一种或多种,抗收缩剂选用液态苯并噁嗪树脂,固化剂a选用脂环胺类固化剂,固化剂b选用聚醚胺类固化剂和聚酰胺类固化剂中的任意一种或两种。一种低固化收缩率导热环氧灌封胶的制备方法,包括以下步骤,步骤一,选材;步骤二,脱泡;步骤三,制剂;步骤四,制胶;其中在上述步骤一中,按照各组分的重量份数分别称取120份的环氧当量为220~240g/ep的液体型双酚a二缩水甘油醚环氧树脂、15份的邻甲苯基缩水甘油醚、0.5份的消泡剂、5份的γ-缩水甘油醚氧丙基三甲氧基硅烷、5份的炭黑、200份的氧化铝微粉、45份的氢氧化铝微粉、10份的抗收缩剂、30份的甲基环己二胺和70份的d400聚醚胺,备用;其中在上述步骤二中,将步骤一中备好的液体型双酚a二缩水甘油醚环氧树脂倒入真空脱泡搅拌机中,并加入步骤一中备好的邻甲苯基缩水甘油醚、消泡剂、γ-缩水甘油醚氧丙基三甲氧基硅烷、炭黑和抗收缩剂,分散均匀后,缓慢搅拌的同时加入氧化铝微粉和氢氧化铝微粉,完全分散后进行高速搅拌30min,完全分散后再经真空脱泡15min,制得甲组份;其中在上述步骤三中,将步骤一中备好的甲基环己二胺和d400聚醚胺倒入容器中,混合搅拌均匀,制得乙组份;其中在上述步骤四中,将步骤二中制好的甲组份倒入真空脱泡搅拌机中,再按照100∶13的质量比加入对应量的步骤三中制好的乙组份,混合搅拌均匀后真空脱泡5min,即得低固化收缩率导热环氧灌封胶。实施例4:一种低固化收缩率导热环氧灌封胶,配方包括:甲组份和乙组份,甲组份由重量份数分别为5~100份的环氧树脂、1~25份稀释剂、0.1~0.5份的消泡剂、5~15份的偶联剂、50~300份的填料和5~50份的抗收缩剂混合制备而成,所述乙组份由重量份数分别为20~50份的固化剂a和50~80份的固化剂b混合制备而成,且甲组份和乙组份的质量比为100∶8~30,环氧树脂选用液体型双酚a二缩水甘油醚环氧树脂和液体型酚醛环氧树脂中的任意一种或两种,稀释剂选用亚烷基缩水甘油醚、丁基缩水甘油醚、苯基缩水甘油醚、苄基缩水甘油醚、邻甲苯基缩水甘油醚和c12-14脂肪缩水甘油醚中的任意一种,偶联剂选用3-氨丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷和n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷中的任意一种,填料选用改性氢氧化铝微粉、氧化铝微粉、炭黑、硅微粉和碳酸钙微粉中的任意一种或多种,抗收缩剂选用液态苯并噁嗪树脂,固化剂a选用脂环胺类固化剂,固化剂b选用聚醚胺类固化剂和聚酰胺类固化剂中的任意一种或两种。一种低固化收缩率导热环氧灌封胶的制备方法,包括以下步骤,步骤一,选材;步骤二,脱泡;步骤三,制剂;步骤四,制胶;其中在上述步骤一中,按照各组分的重量份数分别称取120份的环氧当量为190~210g/ep的液体型酚醛环氧树脂、15份的邻甲苯基缩水甘油醚、0.5份的消泡剂、5份的3-氨丙基三甲氧基硅烷、5份的炭黑、245份的氧化铝微粉、10份的抗收缩剂、40份的孟烷二胺和60份的650型聚酰胺,备用;其中在上述步骤二中,将步骤一中备好的液体型酚醛环氧树脂倒入真空脱泡搅拌机中,并加入步骤一中备好的邻甲苯基缩水甘油醚、消泡剂、3-氨丙基三甲氧基硅烷、炭黑和抗收缩剂,分散均匀后,缓慢搅拌的同时加入氧化铝微粉,完全分散后进行高速搅拌30min,完全分散后再经真空脱泡15min,制得甲组份;其中在上述步骤三中,将步骤一中备好的孟烷二胺和650型聚酰胺倒入容器中,混合搅拌均匀,制得乙组份;其中在上述步骤四中,将步骤二中制好的甲组份倒入真空脱泡搅拌机中,再按照100∶16的质量比加入对应量的步骤三中制好的乙组份,混合搅拌均匀后真空脱泡5min,即得低固化收缩率导热环氧灌封胶。对比例1:一种低固化收缩率导热环氧灌封胶,配方包括:甲组份和乙组份,甲组份由重量份数分别为5~100份的环氧树脂、1~25份稀释剂、0.1~0.5份的消泡剂、5~15份的偶联剂、50~300份的填料和5~50份的抗收缩剂混合制备而成,所述乙组份由重量份数分别为20~50份的固化剂a和50~80份的固化剂b混合制备而成,且甲组份和乙组份的质量比为100∶8~30,环氧树脂选用液体型双酚a二缩水甘油醚环氧树脂和液体型酚醛环氧树脂中的任意一种或两种,稀释剂选用亚烷基缩水甘油醚、丁基缩水甘油醚、苯基缩水甘油醚、苄基缩水甘油醚、邻甲苯基缩水甘油醚和c12-14脂肪缩水甘油醚中的任意一种,偶联剂选用3-氨丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷和n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷中的任意一种,填料选用改性氢氧化铝微粉、氧化铝微粉、炭黑、硅微粉和碳酸钙微粉中的任意一种或多种,抗收缩剂选用液态苯并噁嗪树脂,固化剂a选用脂环胺类固化剂,固化剂b选用聚醚胺类固化剂和聚酰胺类固化剂中的任意一种或两种。一种低固化收缩率导热环氧灌封胶的制备方法,包括以下步骤,步骤一,选材;步骤二,脱泡;步骤三,制剂;步骤四,制胶;其中在上述步骤一中,按照各组分的重量份数分别称取120份的环氧当量为190~210g/ep的液体型双酚a二缩水甘油醚环氧树脂、12份的亚烷基缩水甘油醚、0.5份的消泡剂、5份的γ-氨丙基三乙氧基硅烷、5份的炭黑、200份的氧化铝微粉、60份的硅微粉、40份的异佛尔酮二胺和60份的d400聚醚胺,备用;其中在上述步骤二中,将步骤一中备好的液体型双酚a二缩水甘油醚环氧树脂倒入真空脱泡搅拌机中,并加入步骤一中备好的亚烷基缩水甘油醚、消泡剂、γ-氨丙基三乙氧基硅烷和炭黑,分散均匀后,缓慢搅拌的同时加入氧化铝微粉和硅微粉,完全分散后进行高速搅拌30min,完全分散后再经真空脱泡15min,制得甲组份;其中在上述步骤三中,将步骤一中备好的异佛尔酮二胺和d400聚醚胺倒入容器中,混合搅拌均匀,制得乙组份;其中在上述步骤四中,将步骤二中制好的甲组份倒入真空脱泡搅拌机中,再按照100∶11的质量比加入对应量的步骤三中制好的乙组份,混合搅拌均匀后真空脱泡5min,即得导热环氧灌封胶。对比例2:一种低固化收缩率导热环氧灌封胶,配方包括:甲组份和乙组份,甲组份由重量份数分别为5~100份的环氧树脂、1~25份稀释剂、0.1~0.5份的消泡剂、5~15份的偶联剂、50~300份的填料和5~50份的抗收缩剂混合制备而成,所述乙组份由重量份数分别为20~50份的固化剂a和50~80份的固化剂b混合制备而成,且甲组份和乙组份的质量比为100∶8~30,环氧树脂选用液体型双酚a二缩水甘油醚环氧树脂和液体型酚醛环氧树脂中的任意一种或两种,稀释剂选用亚烷基缩水甘油醚、丁基缩水甘油醚、苯基缩水甘油醚、苄基缩水甘油醚、邻甲苯基缩水甘油醚和c12-14脂肪缩水甘油醚中的任意一种,偶联剂选用3-氨丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷和n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷中的任意一种,填料选用改性氢氧化铝微粉、氧化铝微粉、炭黑、硅微粉和碳酸钙微粉中的任意一种或多种,抗收缩剂选用液态苯并噁嗪树脂,固化剂a选用脂环胺类固化剂,固化剂b选用聚醚胺类固化剂和聚酰胺类固化剂中的任意一种或两种。一种低固化收缩率导热环氧灌封胶的制备方法,包括以下步骤,步骤一,选材;步骤二,脱泡;步骤三,制剂;步骤四,制胶;其中在上述步骤一中,按照各组分的重量份数分别称取120份的环氧当量为190~210g/ep的液体型双酚a二缩水甘油醚环氧树脂、30份的亚烷基缩水甘油醚、0.5份的消泡剂、5份的γ-氨丙基三乙氧基硅烷、5份的炭黑、200份的氧化铝微粉、40份的硅微粉、40份的异佛尔酮二胺和60份的d400聚醚胺,备用;其中在上述步骤二中,将步骤一中备好的液体型双酚a二缩水甘油醚环氧树脂倒入真空脱泡搅拌机中,并加入步骤一中备好的亚烷基缩水甘油醚、消泡剂、γ-氨丙基三乙氧基硅烷、炭黑和抗收缩剂,分散均匀后,缓慢搅拌的同时加入氧化铝微粉和硅微粉,完全分散后进行高速搅拌30min,完全分散后再经真空脱泡15min,制得甲组份;其中在上述步骤三中,将步骤一中备好的异佛尔酮二胺和d400聚醚胺倒入容器中,混合搅拌均匀,制得乙组份;其中在上述步骤四中,将步骤二中制好的甲组份倒入真空脱泡搅拌机中,再按照100∶11的质量比加入对应量的步骤三中制好的乙组份,混合搅拌均匀后真空脱泡5min,即得导热环氧灌封胶。将上述实施例所得低固化收缩率导热环氧灌封胶与对比例所得导热环氧灌封胶进行固化收缩率、热导率、硬度、弯曲强度和冲击强度项目检测,检测结果如下表:固化收缩率热导率硬度弯曲强度冲击强度实施例10.49%0.95w/m.k9091mpa15.2kj/m2实施例20.45%0.91w/m.k8987mpa14.3kj/m2实施例30.46%0.89w/m.k8882mpa13.8kj/m2实施例40.42%0.88w/m.k8678mpa14.2kj/m2对比例11.13%0.96w/m.k8988mpa14.9kj/m2对比例20.95%0.90w/m.k8155mpa9.8kj/m2与现有技术相比,本发明所达到的有益效果是:该发明通过添加零收缩率的苯并噁嗪树脂,从而显著降低了导热环氧灌封胶的固化收缩率,避免了导热环氧灌封胶变形和开裂的问题,增强了导热环氧灌封胶的可靠性和稳定性,提高了导热环氧灌封胶的热导率、硬度和机械性能,延长了导热环氧灌封胶的使用寿命,适用于对固化收缩率和热导率要求高的电子、电气产品的封装和粘接。需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。当前第1页12

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1