一种单组份高硬度耐水型水性罩面漆及其制备方法与流程

1.本发明涉及罩面漆领域,尤其涉及一种单组份高硬度耐水型水性罩面漆及其制备方法。

背景技术:

2.进入21世纪以来,经济迅速发展,特别是近几年来房地产在全国遍地开花,大量的建筑拔地而起,推进了建筑涂料的快速发展。在建筑涂料尤其是外墙涂料板块中,乳胶漆的发展已经趋于平缓,越来越多的人开始选用更具装饰效果的质感涂料来进行外墙的涂装,质感涂料在涂料市场的占比越来越大。质感涂料可以进行仿大理石、树皮纹、仿砖等施工效果,但由于其涂层表面粗糙不平整,耐沾污能力相对较差。因此,一般的质感涂料施工后都会进行罩面漆的施工,除了能提高涂层耐沾污能力外,对耐候性也有很大的作用。

3.目前罩面漆分为水性和油性,水性的以丙烯酸树脂类为主,油性的有环氧类和聚氨酯类,传统丙烯酸类罩面漆硬度不够,达不到耐磨的要求,而环氧和聚氨酯类罩面漆,虽然硬度可以满足要求,但均含有害物质,不满足国家环保标准要求,且耐候性差。需要针对水性面罩漆存在硬度低,耐磨性差,耐候性差,易泛碱,不耐水等缺点,针对性改善罩面漆的性能,制备一种具有全面性能罩面漆。

4.因此,本申请人通过改性树脂乳液、硅酸盐等的有效复配,研发出了一种具有优异耐磨性、抗冲击性、耐水性并且硬度较高的罩面漆。

技术实现要素:

5.为了解决上述问题,本发明第一方面提供了一种单组份高硬度耐水型水性罩面漆,原料包含以下重量份:改性乳液30~45份、成膜助剂1.2~1.8份、氢氧化物0.1~0.3份、月桂酸0.5~1份、流变助剂0.1~0.3份、硅酸盐25~45份、憎水剂1~2份、水19.5~23.2份。

6.作为一种优选的方案,所述改性乳液为改性纯丙乳液、改性氟碳乳液。

7.作为一种优选的方案,所述改性纯丙乳液与改性氟碳乳液的重量比为5~7:1~2。

8.作为一种优选的方案,所述改性纯丙乳液为有机硅改性丙烯酸共聚乳液;所述改性氟碳乳液为丙烯酸

‑

丙烯基氟共聚乳液。

9.作为一种优选的方案,所述氢氧化物为氢氧化钾、氢氧化钠、氢氧化锂中的至少一种。

10.作为一种优选的方案,硅酸盐为改性硅酸盐、甲基硅酸盐。

11.作为一种优选的方案,所述改性硅酸盐为改性纳米硅酸钾;所述甲基硅酸盐为甲基硅酸钾。

12.作为一种优选的方案,所述改性纳米硅酸钾与甲基硅酸钾的重量比为25~40:1~3。

13.作为一种优选的方案,所述改性纳米硅酸钾的粒径为10~50nm。

14.本发明第二方面提供了一种上述单组份高硬度耐水型水性罩面漆的制备方法,步

骤包含以下几步:(1)先加入改性乳液,开启高速搅拌机,转速为400~600r/min,搅拌时间20~40分钟;(2)搅拌完成后,加入成膜助剂,搅拌10~25分钟;(3)加入水,继续搅拌2~10分钟;(4)缓慢滴加入氢氧化物,继续搅拌10~30分钟;(5)加入流变助剂,搅拌5~15分钟;(6)加入月桂酸,搅拌5~15分钟;(7)加入硅酸盐,搅拌10~20分钟;(8)最后加入憎水剂,分散20~25分钟,待无颗粒气泡出现后可得本发明产品。

15.有益效果:

16.1、本发明申请中制备的罩面漆通过对纯丙树脂和氟碳树脂的改性和复配添加,极大的提高了罩面漆的耐候性、耐腐蚀性和耐水性。

17.2、本发明申请中通过改性硅酸钾和甲基硅酸钾的复配加入,经过改性后的纳米硅酸钾与甲基硅酸钾的协同作用,同时提高了罩面漆的耐磨性能、硬度和抗开裂性能。

18.3、本发明申请中通过加入的特殊分散剂和润湿剂与月桂酸,除了能够极大的改善罩面漆的耐水型,还可以在搅拌过程中促进乳液交联,增加干燥时间,获得了优秀的耐水型和耐磨性。

具体实施方式

19.参选以下本发明的优选实施方法的详述以及包括的实施例可更容易地理解本发明的内容。除非另有限定,本文使用的所有技术以及科学术语具有与本发明所属领域普通技术人员通常理解的相同的含义。当存在矛盾时,以本说明书中的定义为准。

20.如本文所用术语“由

…

制备”与“包含”同义。本文中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

21.连接词“由

…

组成”排除任何未指出的要素、步骤或组分。如果用于权利要求中,此短语将使权利要求为封闭式,使其不包含除那些描述的材料以外的材料,但与其相关的常规杂质除外。当短语“由

…

组成”出现在权利要求主体的子句中而不是紧接在主题之后时,其仅限定在该子句中描述的要素;其它要素并不被排除在作为整体的所述权利要求之外。

22.当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开了范围“1至5”时,所描述的范围应被解释为包括范围“1至4”、“1至3”、“1至2”、“1至2和4至5”、“1至3和5”等。当数值范围在本文中被描述时,除非另外说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。

23.单数形式包括复数讨论对象,除非上下文中另外清楚地指明。“任选的”或者“任意一种”是指其后描述的事项或事件可以发生或不发生,而且该描述包括事件发生的情形和事件不发生的情形。

24.说明书和权利要求书中的近似用语用来修饰数量,表示本发明并不限定于该具体数量,还包括与该数量接近的可接受的而不会导致相关基本功能的改变的修正的部分。相应的,用“大约”、“约”等修饰一个数值,意为本发明不限于该精确数值。在某些例子中,近似用语可能对应于测量数值的仪器的精度。在本申请说明书和权利要求书中,范围限定可以

组合和/或互换,如果没有另外说明这些范围包括其间所含有的所有子范围。

25.此外,本发明要素或组分前的不定冠词“一种”和“一个”对要素或组分的数量要求(即出现次数)无限制性。因此“一个”或“一种”应被解读为包括一个或至少一个,并且单数形式的要素或组分也包括复数形式,除非所述数量明显旨指单数形式。

26.为了解决上述问题,本发明第一方面提供了一种单组份高硬度耐水型水性罩面漆,原料包含以下重量份:改性乳液30~45份、成膜助剂1.2~1.8份、氢氧化物0.1~0.3份、月桂酸0.5~1份、流变助剂0.1~0.3份、硅酸盐25~45份、憎水剂1~2份、水19.5~23.2份。

27.在一些优选的实施方式中,原料包含以下重量份:改性乳液30~45份、成膜助剂1.2~1.8份、氢氧化物0.1~0.3份、月桂酸0.5~1份、润湿分散剂0.3~0.6份、基材润湿剂0.1~0.3份、流变助剂0.1~0.3份、消泡剂0.2~0.4份、杀菌防腐剂0.1~0.3份、硅酸盐25~45份、憎水剂1~2份、水玻璃稳定剂0.2~0.5份、水19.5~23.2份。

28.在一些优选的实施方式中,所述改性乳液为改性纯丙乳液、改性氟碳乳液。

29.在一些优选的实施方式中,所述改性纯丙乳液与改性氟碳乳液的重量比为5~7:1~2。

30.在一些优选的实施方式中,所述改性纯丙乳液为有机硅改性丙烯酸共聚乳液;所述改性氟碳乳液为丙烯酸

‑

丙烯基氟共聚乳液。

31.在一些优选的实施方式中,所述成膜助剂为2,2,4

‑

三甲基

‑

1,3

‑

戊二醇单异丁酸酯。

32.在一些优选的实施方式中,所述氢氧化物为氢氧化钾、氢氧化钠、氢氧化锂中的至少一种。

33.在一些优选的实施方式中,所述氢氧化物为氢氧化钾。

34.在一些优选的实施方式中,所述润湿分散剂为疏水改性丙烯酸铵盐共聚物。

35.在一些优选的实施方式中,所述基材润湿剂为烷芳基聚醚醇。

36.在一些优选的实施方式中,所述流变助剂为聚醚改性聚二甲基硅氧烷。

37.在一些优选的实施方式中,所述消泡剂为聚合物复合矿物油。

38.在一些优选的实施方式中,所述杀菌防腐剂为噻唑啉

‑3‑

酮。

39.在一些优选的实施方式中,所述憎水剂为高活性可再分散硅烷基憎水剂。

40.在一些优选的实施方式中,水玻璃稳定剂为季胺盐。

41.在一些优选的实施方式中,硅酸盐为改性硅酸盐、甲基硅酸盐。

42.在一些优选的实施方式中,所述改性硅酸盐为改性纳米硅酸钾;所述甲基硅酸盐为甲基硅酸钾。

43.在一些优选的实施方式中,所述改性纳米硅酸钾与甲基硅酸钾的重量比为25~40:1~3。

44.在一些优选的实施方式中,所述改性纳米硅酸钾的粒径为10~50nm。

45.在一些优选的实施方式中,所述改性纳米硅酸钾的粒径为10~20nm。本发明中采用此细度下的改性纳米硅酸钾和甲基硅酸钾的复配使用,有效的提高了罩面漆耐磨性并且进一步的提高了罩面漆的耐水性、抗开裂性能。本申请人推测:此细度下的改性纳米硅酸钾加入到罩面漆并涂刷后,在使用过程中受到内、外应力作用下,此细度下的改性纳米硅酸钾可以快速的进入微观裂缝空隙内部,通过自身的活性表面和活性原子中心与高分子树脂链

的作用力形成“丝状连接”结构,从而使得产生的裂纹反转化成了银纹状态;由于裂缝被终止而转化为银纹状态阻延了高分子材料的破裂,因此罩面漆表面需要消耗更多的外界能量或更大的内外应力,才能使得表面层发生断裂,从而进一步的提高了罩面漆的抗开裂性能。甲基硅酸钾的甲基基团与低表面能能够有效耐阻水分,配合加入的高活性可再分散硅烷基憎水剂进一步提升罩面漆的疏水与耐水性,并且其与改性纳米硅酸钾的协同作用能够有效提升彼此在罩面漆中的分散效果,不需要额外添加固体填料的亲油型悬浮体成型剂,避免了其对罩面漆整体性能的影响;但是当配方中的甲基硅酸钾的含量较多时,容易影响罩面漆表面的耐磨性和平滑度。

46.本发明第二方面提供了一种上述单组份高硬度耐水型水性罩面漆的制备方法,步骤包含以下几步:(1)先加入改性乳液,开启高速搅拌机,转速为400~600r/min,搅拌时间20~40分钟;(2)搅拌完成后,加入成膜助剂,搅拌10~25分钟;(3)加入水,继续搅拌2~10分钟;(4)缓慢滴加入氢氧化物,继续搅拌10~30分钟;(5)加入流变助剂,搅拌5~15分钟;(6)加入月桂酸,搅拌5~15分钟;(7)加入硅酸盐,搅拌10~20分钟;(8)最后加入憎水剂,分散20~25分钟,待无颗粒气泡出现后可得本发明产品。

47.在一些优选的实施方式中,步骤包含以下几步:(1)先加入改性乳液,开启高速搅拌机,转速为400~600r/min,搅拌时间20~40分钟;(2)搅拌完成后,加入成膜助剂和消泡剂,搅拌10~25分钟;(3)加入水,并且将杀菌防腐剂与水1:1稀释后缓慢添加,继续搅拌2~10分钟;(4)缓慢滴加入基材润湿剂,氢氧化物,继续搅拌10~30分钟;(5)加入润湿分散剂,流变助剂,搅拌5~15分钟;(6)加入月桂酸,水玻璃稳定剂,搅拌5~15分钟;(7)加入硅酸盐,搅拌10~20分钟;(8)最后加入憎水剂,分散20~25分钟,待无颗粒气泡出现后可得本发明产品。

48.本发明中,有机硅改性丙烯酸共聚乳液可为市售,例如上海保立佳新材料有限公司生产出售的blj

‑

960型号的产品。

49.本发明中,丙烯酸

‑

丙烯基氟共聚乳液可为市售,例如上海保立佳新材料有限公司生产出售的blj

‑

9988型号的产品。

50.本发明中,2,2,4

‑

三甲基

‑

1,3

‑

戊二醇单异丁酸酯cas:25265

‑

77

‑

4。

51.本发明中,疏水改性丙烯酸铵盐共聚物可为市售,例如诺普科(上海)有限公司生产出售的sn

‑

5027型号的产品。

52.本发明中,烷芳基聚醚醇可为市售,例如陶氏化学有限公司生产出售的x

‑

405型号的产品。

53.本发明中,聚醚改性聚二甲基硅氧烷可为市售,例如毕克助剂(上海)有限公司生产出售的byk

‑

333型号的产品。

54.本发明中,聚合物复合矿物油可为市售,例如巴斯夫中国有限公司生产出售的foamstarst 2410ac型号的产品。

55.本发明中,改性纳米硅酸钾可为市售,例如湖北唯吾新材料科技有限公司生产出售的改性纳米硅酸钾产品。

56.本发明中,高活性可再分散硅烷基憎水剂可为市售,例如阿克苏中国有限公司生产出售的seal 80型号的产品。

57.本发明中,季铵盐可为市售,例如科莱恩化工中国有限公司生产出售的

dispersogen sps型号的产品。

58.实施例

59.以下通过实施例对本发明技术方案进行详细的说明,但是本发明的保护范围不局限于所述的所有实施例。如无特殊说明,本发明的原料均为市售。

60.实施例1

61.实施例1第一方面提供了一种单组份高硬度耐水型水性罩面漆,原料包含以下重量份:有机硅改性丙烯酸共聚乳液25份、丙烯酸

‑

丙烯基氟共聚乳液7份、2,2,4

‑

三甲基

‑

1,3

‑

戊二醇单异丁酸酯1.3份、氢氧化钾0.2份、月桂酸0.5份、疏水改性丙烯酸铵盐共聚物0.4份、烷芳基聚醚醇0.2份、聚合物复合矿物油0.3份、聚醚改性聚二甲基硅氧烷0.2份、噻唑啉

‑3‑

酮0.2份、改性纳米硅酸钾(平均粒径15nm)40份、甲基硅酸钾1份、高活性可再分散硅烷基憎水剂1份、季胺盐0.4份、水21.3份。

62.本实施例中,有机硅改性丙烯酸共聚乳液为上海保立佳新材料有限公司生产出售的blj

‑

960型号的产品。

63.本实施例中,丙烯酸

‑

丙烯基氟共聚乳液为上海保立佳新材料有限公司生产出售的blj

‑

9988型号的产品。

64.本实施例中,2,2,4

‑

三甲基

‑

1,3

‑

戊二醇单异丁酸酯cas:25265

‑

77

‑

4。

65.本实施例中,疏水改性丙烯酸铵盐共聚物为诺普科(上海)有限公司生产出售的sn

‑

5027型号的产品。

66.本实施例中,烷芳基聚醚醇为陶氏化学有限公司生产出售的x

‑

405型号的产品。

67.本实施例中,聚醚改性聚二甲基硅氧烷为毕克助剂(上海)有限公司生产出售的byk

‑

333型号的产品。

68.本实施例中,聚合物复合矿物油为巴斯夫中国有限公司生产出售的foamstarst 2410ac型号的产品。

69.本实施例中,改性纳米硅酸钾为湖北唯吾新材料科技有限公司生产出售的改性纳米硅酸钾产品。

70.本实施例中,高活性可再分散硅烷基憎水剂为阿克苏中国有限公司生产出售的seal 80型号的产品。

71.本实施例中,季铵盐为科莱恩化工中国有限公司生产出售的dispersogen sps型号的产品。

72.本实施例还提供了一种上述单组份高硬度耐水型水性罩面漆的制备方法,步骤包含以下几步:(1)先加入有机硅改性丙烯酸共聚乳液25份和丙烯酸

‑

丙烯基氟共聚乳液7份,开启高速搅拌机,转速为500r/min,搅拌时间30分钟;(2)搅拌完成后,加入2,2,4

‑

三甲基

‑

1,3

‑

戊二醇单异丁酸酯1.3份和聚合物复合矿物油0.3份,搅拌20分钟;(3)加入21.3份水,并且将噻唑啉

‑3‑

酮0.2份与水1:1稀释后缓慢添加,继续搅拌5分钟;(4)缓慢滴加入烷芳基聚醚醇0.2份,氢氧化钾0.2份,继续搅拌15分钟;(5)加入疏水改性丙烯酸铵盐共聚物0.4份,聚醚改性聚二甲基硅氧烷0.2份,搅拌10分钟;(6)加入月桂酸0.5份,季胺盐0.4份,搅拌10分钟;(7)加入改性纳米硅酸钾40份、甲基硅酸钾1份,搅拌15分钟;(8)最后加入高活性可再分散硅烷基憎水剂1份,分散20分钟,待无颗粒气泡出现后可得本发明产品。

73.实施例2

74.实施例2第一方面提供了一种单组份高硬度耐水型水性罩面漆,原料包含以下重量份:有机硅改性丙烯酸共聚乳液30份、丙烯酸

‑

丙烯基氟共聚乳液10份、2,2,4

‑

三甲基

‑

1,3

‑

戊二醇单异丁酸酯1.6份、氢氧化钾0.2份、月桂酸0.8份、疏水改性丙烯酸铵盐共聚物0.4份、烷芳基聚醚醇0.2份、聚合物复合矿物油0.3份、聚醚改性聚二甲基硅氧烷0.2份、噻唑啉

‑3‑

酮0.2份、改性纳米硅酸钾(平均粒径15nm)35份、甲基硅酸钾1份、高活性可再分散硅烷基憎水剂1份、季胺盐0.4份、水19.7份。

75.本实施例中试剂来源同实施例1。

76.本实施例还提供了一种上述单组份高硬度耐水型水性罩面漆的制备方法,具体步骤同实施例1。

77.实施例3

78.实施例3第一方面提供了一种单组份高硬度耐水型水性罩面漆,原料包含以下重量份:有机硅改性丙烯酸共聚乳液35份、丙烯酸

‑

丙烯基氟共聚乳液10份、2,2,4

‑

三甲基

‑

1,3

‑

戊二醇单异丁酸酯1.7份、氢氧化钾0.2份、月桂酸1份、疏水改性丙烯酸铵盐共聚物0.4份、烷芳基聚醚醇0.2份、聚合物复合矿物油0.3份、聚醚改性聚二甲基硅氧烷0.2份、噻唑啉

‑3‑

酮0.2份、改性纳米硅酸钾(平均粒径10nm)30份、甲基硅酸钾1份、高活性可再分散硅烷基憎水剂1份、季胺盐0.3份、水19.5份。

79.本实施例中试剂来源同实施例1。

80.本实施例还提供了一种上述单组份高硬度耐水型水性罩面漆的制备方法,具体步骤同实施例1。

81.实施例4

82.实施例4第一方面提供了一种单组份高硬度耐水型水性罩面漆,原料包含以下重量份:有机硅改性丙烯酸共聚乳液35份、丙烯酸

‑

丙烯基氟共聚乳液5份、2,2,4

‑

三甲基

‑

1,3

‑

戊二醇单异丁酸酯1.5份、氢氧化钾0.3份、月桂酸1份、疏水改性丙烯酸铵盐共聚物0.6份、烷芳基聚醚醇0.2份、聚合物复合矿物油0.3份、聚醚改性聚二甲基硅氧烷0.3份、噻唑啉

‑3‑

酮0.2份、改性纳米硅酸钾(平均粒径20nm)25份、甲基硅酸钾3份、高活性可再分散硅烷基憎水剂2份、季胺盐0.4份、水23.2份。

83.本实施例中试剂来源同实施例1。

84.本实施例还提供了一种上述单组份高硬度耐水型水性罩面漆的制备方法,具体步骤同实施例1。

85.对比例1

86.本对比例的具体实施方式同实施例1,不同之处在于:有机硅改性丙烯酸共聚乳液为50份,丙烯酸

‑

丙烯基氟共聚乳液为5份。

87.对比例2

88.本对比例的具体实施方式同实施例1,不同之处在于:改性纳米硅酸钾为30份,甲基硅酸钾为10份。

89.对比例3

90.本对比例的具体实施方式同实施例1,不同之处在于:改性纳米硅酸钾的平均粒径为50nm。

91.性能评价

92.参考hg/t5065

‑

2016标准对罩面漆的各项性能进行测试;每个实施例测试5个试样,测得的数值的平均值记入表1;参考相同的标准对于每个对比例试样测试耐冲击性、耐水性和耐沾污性,每个对比例测试5个试样,测得的数值的平均值记入表2。

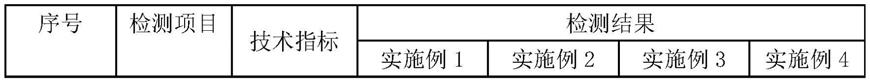

93.表1

[0094][0095][0096]

表2

[0097]

序号耐冲击性耐水性耐沾污性(%)对比例1不合格不合格11.5对比例2不合格不合格12.4对比例3不合格不合格13.3

[0098]

通过实施例1~4、对比例1~3和表1、表2可以得知,本发明提供的一种单组份高硬度耐水型水性罩面漆及其制备方法,制得的罩面漆具有优异的硬度、耐冲击抗开裂性、耐水性和耐沾污性,并且具有更多其他的优异性能,适宜在罩面漆领域推广,具有广阔的发展前景。其中实施例1在具有最佳的原料重量比等因素下获得了最佳性能指数。

[0099]

最后指出,以上所述实施例仅为本发明较佳的实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所做任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1