一种机械加工用金属粘接剂及其加工工艺的制作方法

1.本发明涉及金属粘接剂及其加工技术领域,尤其涉及一种机械加工用金属粘接剂及其加工工艺。

背景技术:

2.金属粘接是最近新兴的金属与金属和金属与非金属的固体界面相连接的技术。在连接形式和理论方面有别于传统的物理连接方式和化学连接方式。金属粘接是在常温或中温下经液态胶粘剂对两个固体界面的浸润与结合而形成一个牢固整体的过程。粘接力是物理连接力与化学键连接力的总合。粘接界面不仅能传递应力而且能密封、防腐、表面和整体可以进行车、钻、铣等机械加工。

3.经检索,中国专利申请号为cn201710260167.5的专利,公开了一种新型机械加工用金属粘接剂,其中新型机械加工用金属粘接剂的重量份比为:端羧基丁腈橡胶7

‑

10份,三元乙丙橡胶6

‑

12份,充油三元乙丙橡胶4

‑

9份,低分子聚酰胺树脂20

‑

25份。上述专利中的一种新型机械加工用金属粘接剂存在以下不足:

4.整体装置虽然做到了加强金属粘接剂防火、防腐和盐析性能,但是未对金属粘接剂的粘性大小进行有力分析,由此,导致产出的金属粘接剂的质量并不能得到保证。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种机械加工用金属粘接剂及其加工工艺。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种机械加工用金属粘接剂,包括以下重量份的组成:环氧

‑

胺 10

‑

15份、丁腈

‑

酚醛15

‑

30份、聚氨酯5

‑

12份、丙烯酸双酯18

‑

25 份、热固性丙烯酸酯6

‑

11份、环氧

‑

尼龙3

‑

5份、聚苯并咪唑0.2

‑

1 份、石蜡13

‑

16份、聚丙烯2

‑

4份、丁基硬脂酸酯1

‑

3份、苯胺7

‑

9 份、石墨粉20

‑

30份、聚乙烯3

‑

5份、环氧

‑

聚酰胺20

‑

30份、苯氧树脂10

‑

12份、表面活化剂2

‑

3份、成分添加剂7

‑

10份。

8.优选地:包括以下重量份的组成:环氧

‑

胺5

‑

10份、丁腈

‑

酚醛 12

‑

22份、聚氨酯5

‑

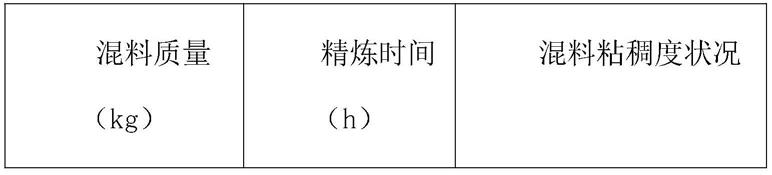

10份、丙烯酸双酯15

‑

20份、热固性丙烯酸酯 4

‑

8份、环氧

‑

尼龙2

‑

5份、聚苯并咪唑0.3

‑

0.8份、石蜡14

‑

16份、聚丙烯1

‑

3份、丁基硬脂酸酯2

‑

3份、苯胺7

‑

8份、石墨粉22

‑

30份、聚乙烯2

‑

4份、环氧

‑

聚酰胺10

‑

25份、苯氧树脂8

‑

10份、表面活化剂1

‑

2份、成分添加剂8

‑

9份。

9.进一步地:所述表面活化剂包括以下重量份组成:聚丙烯酸铵 2

‑

5份、邻苯二甲酸二丁酯0.6

‑

1份、邻苯二甲酸二甲酯1

‑

3份、单硬脂酸甘油脂0.3

‑

0.7份、硬脂酸锂0.7

‑

1.2份。

10.在前述方案的基础上:所述成分添加剂包括以下重量份组成:甘油—酸酯1

‑

4份、萘磺酸甲醛2

‑

5份、辛基磷酸0.4

‑

0.9份、磷酸酯 3

‑

8份、硬脂酸2

‑

6份、硬脂酸锌3

‑

7份。

11.一种机械加工用金属粘接剂的加工工艺,包括以下步骤:

12.s1:将组成原料的重量份丁腈

‑

酚醛、聚氨酯、丙烯酸双酯、热固性丙烯酸酯、丁基硬脂酸酯、苯氧树脂、聚丙烯、聚乙烯和水混合,并导入反应釜中进行混炼;

13.s2:将混炼后的混合液导入到振动研磨机内进行研磨和过滤;

14.s3:将研磨和过滤后的混浆导入到精炼釜中,并向其内加入环氧

ꢀ‑

胺、环氧

‑

尼龙、聚苯并咪唑、石蜡、苯胺、石墨粉、环氧

‑

聚酰胺、表面活化剂、成分添加剂和一定量水,进行精炼,精炼反应的时间为 4

‑

6小时,精炼的温度控制在70

‑

87℃,精炼压强为1.2

‑

2mpa;

15.s4:将精炼釜中的胶体保温1

‑

3小时,并使得保温温度控制在 20

‑

40℃;

16.s5:将保温后的胶体进行二次过滤,并向过滤胶体内加入消泡剂、流平剂和增稠剂,使其搅拌均匀,搅拌后得混炼料;

17.s6:最后加入适量丙酮,静置熟化后完成制备工作。

18.同时,所述精炼反应的时间为5小时。

19.作为本发明的一种优选的:所述精炼的温度为85℃。

20.同时,所述胶体保温时间为2小时。

21.作为本发明的一种更优的方案:所述精炼的压强为1.5mpa。

22.本发明的有益效果为:

23.1.该一种机械加工用金属粘接剂及其加工工艺,通过对生产中混料的粘稠度和粘性的分析和测试,有效保证了金属粘接剂的生产加工质量,同时整体生产工艺对混料生产的精度有较大的提升,提高了金属粘接剂内部成分的均匀性,促进了其整体粘接效果。

24.2.该一种机械加工用金属粘接剂及其加工工艺,产出的金属粘接剂耐热性能好,适应性强,成本低,且加工操作方便。

具体实施方式

25.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种机械加工用金属粘接剂及其加工工艺。

26.实施例1:

27.一种机械加工用金属粘接剂,包括以下重量份的组成:环氧

‑

胺 10

‑

15份、丁腈

‑

酚醛15

‑

30份、聚氨酯5

‑

12份、丙烯酸双酯18

‑

25 份、热固性丙烯酸酯6

‑

11份、环氧

‑

尼龙3

‑

5份、聚苯并咪唑0.2

‑

1 份、石蜡13

‑

16份、聚丙烯2

‑

4份、丁基硬脂酸酯1

‑

3份、苯胺7

‑

9 份、石墨粉20

‑

30份、聚乙烯3

‑

5份、环氧

‑

聚酰胺20

‑

30份、苯氧树脂10

‑

12份、表面活化剂2

‑

3份、成分添加剂7

‑

10份。

28.所述表面活化剂包括以下重量份组成:聚丙烯酸铵2

‑

5份、邻苯二甲酸二丁酯0.6

‑

1份、邻苯二甲酸二甲酯1

‑

3份、单硬脂酸甘油脂 0.3

‑

0.7份、硬脂酸锂0.7

‑

1.2份。

29.所述成分添加剂包括以下重量份组成:甘油—酸酯1

‑

4份、萘磺酸甲醛2

‑

5份、辛基磷酸0.4

‑

0.9份、磷酸酯3

‑

8份、硬脂酸2

‑

6份、硬脂酸锌3

‑

7份。

30.一种机械加工用金属粘接剂的加工工艺,包括以下步骤:

31.s1:将组成原料的重量份丁腈

‑

酚醛、聚氨酯、丙烯酸双酯、热固性丙烯酸酯、丁基硬脂酸酯、苯氧树脂、聚丙烯、聚乙烯和水混合,并导入反应釜中进行混炼;

32.s2:将混炼后的混合液导入到振动研磨机内进行研磨和过滤;

33.s3:将研磨和过滤后的混浆导入到精炼釜中,并向其内加入环氧

ꢀ‑

胺、环氧

‑

尼龙、

聚苯并咪唑、石蜡、苯胺、石墨粉、环氧

‑

聚酰胺、表面活化剂、成分添加剂和一定量水,进行精炼,精炼反应的时间为 4

‑

6小时,精炼的温度控制在70

‑

87℃,精炼压强为1.2

‑

2mpa;

34.s4:将精炼釜中的胶体保温1

‑

3小时,并使得保温温度控制在 20

‑

40℃;

35.s5:将保温后的胶体进行二次过滤,并向过滤胶体内加入消泡剂、流平剂和增稠剂,使其搅拌均匀,搅拌后得混炼料;

36.s6:最后加入适量丙酮,静置熟化后完成制备工作。

37.实施例2:

38.一种机械加工用金属粘接剂,包括以下重量份的组成:环氧

‑

胺 5

‑

10份、丁腈

‑

酚醛12

‑

22份、聚氨酯5

‑

10份、丙烯酸双酯15

‑

20 份、热固性丙烯酸酯4

‑

8份、环氧

‑

尼龙2

‑

5份、聚苯并咪唑0.3

‑

0.8 份、石蜡14

‑

16份、聚丙烯1

‑

3份、丁基硬脂酸酯2

‑

3份、苯胺7

‑

8 份、石墨粉22

‑

30份、聚乙烯2

‑

4份、环氧

‑

聚酰胺10

‑

25份、苯氧树脂8

‑

10份、表面活化剂1

‑

2份、成分添加剂8

‑

9份。

39.所述表面活化剂包括以下重量份组成:聚丙烯酸铵2

‑

5份、邻苯二甲酸二丁酯0.6

‑

1份、邻苯二甲酸二甲酯1

‑

3份、单硬脂酸甘油脂 0.3

‑

0.7份、硬脂酸锂0.7

‑

1.2份。

40.所述成分添加剂包括以下重量份组成:甘油—酸酯1

‑

4份、萘磺酸甲醛2

‑

5份、辛基磷酸0.4

‑

0.9份、磷酸酯3

‑

8份、硬脂酸2

‑

6份、硬脂酸锌3

‑

7份。

41.一种机械加工用金属粘接剂的加工工艺,包括以下步骤:

42.s1:将组成原料的重量份丁腈

‑

酚醛、聚氨酯、丙烯酸双酯、热固性丙烯酸酯、丁基硬脂酸酯、苯氧树脂、聚丙烯、聚乙烯和水混合,并导入反应釜中进行混炼;

43.s2:将混炼后的混合液导入到振动研磨机内进行研磨和过滤;

44.s3:将研磨和过滤后的混浆导入到精炼釜中,并向其内加入环氧

ꢀ‑

胺、环氧

‑

尼龙、聚苯并咪唑、石蜡、苯胺、石墨粉、环氧

‑

聚酰胺、表面活化剂、成分添加剂和一定量水,进行精炼,精炼反应的时间为 5小时,精炼的温度控制在70

‑

87℃,精炼压强为1.2

‑

2mpa;

45.s4:将精炼釜中的胶体保温1

‑

3小时,并使得保温温度控制在 20

‑

40℃;

46.s5:将保温后的胶体进行二次过滤,并向过滤胶体内加入消泡剂、流平剂和增稠剂,使其搅拌均匀,搅拌后得混炼料;

47.s6:最后加入适量丙酮,静置熟化后完成制备工作。

48.实施例3:

49.一种机械加工用金属粘接剂,包括以下重量份的组成:环氧

‑

胺 5

‑

10份、丁腈

‑

酚醛12

‑

22份、聚氨酯5

‑

10份、丙烯酸双酯15

‑

20 份、热固性丙烯酸酯4

‑

8份、环氧

‑

尼龙2

‑

5份、聚苯并咪唑0.3

‑

0.8 份、石蜡14

‑

16份、聚丙烯1

‑

3份、丁基硬脂酸酯2

‑

3份、苯胺7

‑

8 份、石墨粉22

‑

30份、聚乙烯2

‑

4份、环氧

‑

聚酰胺10

‑

25份、苯氧树脂8

‑

10份、表面活化剂1

‑

2份、成分添加剂8

‑

9份。

50.所述表面活化剂包括以下重量份组成:聚丙烯酸铵2

‑

5份、邻苯二甲酸二丁酯0.6

‑

1份、邻苯二甲酸二甲酯1

‑

3份、单硬脂酸甘油脂 0.3

‑

0.7份、硬脂酸锂0.7

‑

1.2份。

51.所述成分添加剂包括以下重量份组成:甘油—酸酯1

‑

4份、萘磺酸甲醛2

‑

5份、辛基磷酸0.4

‑

0.9份、磷酸酯3

‑

8份、硬脂酸2

‑

6份、硬脂酸锌3

‑

7份。

52.一种机械加工用金属粘接剂的加工工艺,包括以下步骤:

53.s1:将组成原料的重量份丁腈

‑

酚醛、聚氨酯、丙烯酸双酯、热固性丙烯酸酯、丁基

硬脂酸酯、苯氧树脂、聚丙烯、聚乙烯和水混合,并导入反应釜中进行混炼;

54.s2:将混炼后的混合液导入到振动研磨机内进行研磨和过滤;

55.s3:将研磨和过滤后的混浆导入到精炼釜中,并向其内加入环氧

‑

胺、环氧

‑

尼龙、聚苯并咪唑、石蜡、苯胺、石墨粉、环氧

‑

聚酰胺、表面活化剂、成分添加剂和一定量水,进行精炼,精炼反应的时间为 5小时,精炼的温度控制在85℃,精炼压强为1.2

‑

2mpa;

56.s4:将精炼釜中的胶体保温1

‑

3小时,并使得保温温度控制在 20

‑

40℃;

57.s5:将保温后的胶体进行二次过滤,并向过滤胶体内加入消泡剂、流平剂和增稠剂,使其搅拌均匀,搅拌后得混炼料;

58.s6:最后加入适量丙酮,静置熟化后完成制备工作。

59.实施例4:

60.一种机械加工用金属粘接剂,包括以下重量份的组成:环氧

‑

胺 5

‑

10份、丁腈

‑

酚醛12

‑

22份、聚氨酯5

‑

10份、丙烯酸双酯15

‑

20 份、热固性丙烯酸酯4

‑

8份、环氧

‑

尼龙2

‑

5份、聚苯并咪唑0.3

‑

0.8 份、石蜡14

‑

16份、聚丙烯1

‑

3份、丁基硬脂酸酯2

‑

3份、苯胺7

‑

8 份、石墨粉22

‑

30份、聚乙烯2

‑

4份、环氧

‑

聚酰胺10

‑

25份、苯氧树脂8

‑

10份、表面活化剂1

‑

2份、成分添加剂8

‑

9份。

61.所述表面活化剂包括以下重量份组成:聚丙烯酸铵2

‑

5份、邻苯二甲酸二丁酯0.6

‑

1份、邻苯二甲酸二甲酯1

‑

3份、单硬脂酸甘油脂 0.3

‑

0.7份、硬脂酸锂0.7

‑

1.2份。

62.所述成分添加剂包括以下重量份组成:甘油—酸酯1

‑

4份、萘磺酸甲醛2

‑

5份、辛基磷酸0.4

‑

0.9份、磷酸酯3

‑

8份、硬脂酸2

‑

6份、硬脂酸锌3

‑

7份。

63.一种机械加工用金属粘接剂的加工工艺,包括以下步骤:

64.s1:将组成原料的重量份丁腈

‑

酚醛、聚氨酯、丙烯酸双酯、热固性丙烯酸酯、丁基硬脂酸酯、苯氧树脂、聚丙烯、聚乙烯和水混合,并导入反应釜中进行混炼;

65.s2:将混炼后的混合液导入到振动研磨机内进行研磨和过滤;

66.s3:将研磨和过滤后的混浆导入到精炼釜中,并向其内加入环氧

ꢀ‑

胺、环氧

‑

尼龙、聚苯并咪唑、石蜡、苯胺、石墨粉、环氧

‑

聚酰胺、表面活化剂、成分添加剂和一定量水,进行精炼,精炼反应的时间为 5小时,精炼的温度控制在85℃,精炼压强为1.2

‑

2mpa;

67.s4:将精炼釜中的胶体保温2小时,并使得保温温度控制在 20

‑

40℃;

68.s5:将保温后的胶体进行二次过滤,并向过滤胶体内加入消泡剂、流平剂和增稠剂,使其搅拌均匀,搅拌后得混炼料;

69.s6:最后加入适量丙酮,静置熟化后完成制备工作。

70.表一:精炼反应的时间对混料的粘稠度的影响

71.[0072][0073]

由上表可得,精炼的时间越长,会导致混料的粘稠度降低,长时间的精炼和搅拌会使得混料造成不可逆性破坏,从而很难恢复初始水平,进而提高了精炼成本,不利于金属粘接剂的加工和制备,而当精炼时长为5小时的时候,混料的粘稠度适中,易于后续的加工和生产。

[0074]

表二:精炼的温度对混料的粘性的影响

[0075]

混料质量(kg)精炼温度(℃)混料粘性状况570

‑

85粘性相对较低585粘性适佳585

‑

87粘性相对较低

[0076]

由上表可得,精炼的温度越高,对混料的粘性影响越大,当精炼温度较低时,会使得混料在相对较低的温度下失活,致使其粘性减弱,而相反,当精炼温度较高时,会使得混料中水分子较活跃,使得胶膜软化,降低其粘性度,由此,当精炼温度为85℃时,混料的粘性适佳,有利于金属粘接剂的生产和加工,提高其生产的质量。

[0077]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1