特种耐盐雾耐冲击防腐蚀涂料的制作方法

1.本发明涉及涂料领域,具体涉及特种耐盐雾耐冲击防腐蚀涂料。

背景技术:

2.现阶段,水路两栖汽车和飞机等设施设备逐渐成为发展趋势,它们主要用于海上巡逻、反潜、救援、旅游、航拍等等。然而,由于此类汽车和飞机需要长时间处于海洋等潮湿的工作环境中,因此会受到高盐雾、高湿热、季候风、雨水和海浪冲刷等影响,再加之频繁的着水碰撞,极易导致水路两栖汽车、飞机底部结构和系统严重腐蚀。水路两栖汽车、飞机结构和系统的腐蚀会造成机体结构损伤和功能系统失效,从而增加维修成本,降低设备使用寿命,甚至危及设备和人员安全。本领域技术人员已知通过喷涂/刷涂防腐涂料来预防和/或减缓腐蚀的发生,由此降低设备维护成本并延长设备使用寿命。可见,水路两栖汽车、飞机底部防护涂层性能的优劣直接影响水路两栖飞机的出勤率、维修成本及使用寿命。然而,现有的应用在其它技术领域的防腐涂料在应用于水路两栖汽车和飞机等设施设备时,性能上存在明显不足,主要体现在现有涂料涂层的抗疲劳、耐腐蚀、耐候、耐冲击等性能不足,与金属基材的附着力和抗振动性能不足,从而导致防腐涂料防腐时间短,耐久性不够,无法满足需要在恶劣工作环境下服役的设备的需求。

3.因此,研发一种高效的耐盐雾耐冲击防腐蚀涂料已经成为水上服役的机体设备(比如两栖飞机)设计的关键环节之一。

技术实现要素:

4.本领域技术人员在实际应用中发现,将现有技术中仅具有耐盐雾功能的涂料应用于在海洋环境中使用的机体设备时,其耐久性是远远不够的。针对现有技术中的问题,本发明的目的在于提供一种特种耐盐雾耐冲击防腐蚀涂料,该种涂料具有优良的附着力和抗振动性能,耐盐雾性、耐湿热性、耐冲击性、耐霉菌性等特点。本发明的涂料能保障涂装后的机体设备在极端恶劣的工况下安全运行,增长机体的使用耐久性,最大限度地降低了机体设备的制造和维护成本。

5.实现本发明目的的技术方案如下。

6.一方面,本发明提供一种特种耐盐雾耐冲击防腐蚀涂料,其中,以重量份数计,所述涂料包含:

7.甲组份:丙烯酸树脂35

‑

45份,钛白粉12

‑

18份,导电云母粉15

‑

20份,煤焦油4

‑

8份,耐候颜料4

‑

6份,流平剂0.3

‑

0.7份,分散剂0.1

‑

0.3份,陶瓷骨料ⅰ15

‑

20份;

8.乙组份:聚酰胺固化剂(651)4

‑

8份,增韧剂18

‑

24份;硅烷偶联剂65

‑

83份;

9.在所述涂料中,甲组份和乙组份的重量比为8

‑

12:1。

10.在本发明提供的特种耐盐雾耐冲击防腐蚀涂料中,优选地,以重量份数计,所述涂料中甲组份包含:丙烯酸树脂38

‑

44份,钛白粉13

‑

17份,导电云母粉18

‑

20份,煤焦油4

‑

7份,耐候颜料4

‑

5份,流平剂0.3

‑

0.6份,分散剂0.1

‑

0.2份,陶瓷骨料ⅰ15

‑

18份;

11.进一步优选地,以重量份数计,所述涂料中甲组份包含:丙烯酸树脂39

‑

40份,钛白粉14

‑

16份,导电云母粉18份,煤焦油5

‑

6份,耐候颜料4

‑

5份,流平剂0.4

‑

0.5份,分散剂0.1

‑

0.2份,陶瓷骨料ⅰ16

‑

18份;

12.在本发明提供的特种耐盐雾耐冲击防腐蚀涂料中,优选地,以重量份数计,所述涂料中乙组份包含:聚酰胺固化剂(651)4.5

‑

7.5份,增韧剂19

‑

22份;硅烷偶联剂69

‑

78份;

13.进一步优选地,以重量份数计,所述涂料中乙组份包含:聚酰胺固化剂(651)5

‑

7份,增韧剂19

‑

20份;硅烷偶联剂70

‑

75份。

14.在本发明提供的特种耐盐雾耐冲击防腐蚀涂料中,优选地,甲组份和乙组份的重量比为10

‑

12:1,进一步优选地为10:1。

15.在本发明的一些优选实施方案中,提供一种特种耐盐雾耐冲击防腐蚀涂料,其中,以重量份数计,所述涂料包含:

16.甲组份:丙烯酸树脂40份,钛白粉16份,导电云母粉18份,煤焦油6份,耐候颜料5份,流平剂0.5份,分散剂0.2份,陶瓷骨料ⅰ18份;

17.乙组份:聚酰胺固化剂(651)6份,增韧剂20份;硅烷偶联剂70份;

18.在所述涂料中,甲组份和乙组份的重量比为10:1。

19.在本发明提供的特种耐盐雾耐冲击防腐蚀涂料中,所述丙烯酸树脂须满足固含量不小于50%,硅含量不小于24%。

20.在本发明提供的特种耐盐雾耐冲击防腐蚀涂料中,所述钛白粉为市售金红石型钛白粉。

21.在本发明提供的特种耐盐雾耐冲击防腐蚀涂料中,所述导电云母粉由云母粉和导电介质(例如铜粉)制备而得;优选地,所述导电云母粉通过如下方法制备:向反应釜中加入重量比为1:4的云母粉和铜粉,充分搅拌后加热至200℃

‑

260℃,使其充分融合,冷却后即得导电云母粉。

22.在本发明优选的实施方案中,所述云母粉为绢云母粉。在本发明的另一些优选的实施方案中,所述导电云母粉的形状为颗粒状、圆柱状、鳞片状,更优选为鳞片状。

23.在本发明提供的特种耐盐雾耐冲击防腐蚀涂料中,所述煤焦油为高温煤焦油。在本发明中使用的煤焦油为购自河北群邦化工有限公司。

24.在本发明提供的特种耐盐雾耐冲击防腐蚀涂料中,所述耐候颜料由耐候性着色颜料炭黑和钼红组成。在本发明的一些优选实施方案中,所述耐候颜料由重量比为3:17的炭黑和钼红组成。本领域技术人员已知,基于颜色需要,可以适当调整所添加的耐候颜料的种类和相应比例,而不会对产品性能产生影响。

25.在本发明提供的特种耐盐雾耐冲击防腐蚀涂料中,所述流平剂为端基型聚醚改性有机硅,它能促使涂料在干燥成膜过程中形成一个平整、光滑、均匀的涂膜。在本发明中使用的端基型聚醚改性有机硅为购自天津尚德信嘉贸易有限公司。

26.在本发明提供的特种耐盐雾耐冲击防腐蚀涂料中,所述分散剂为聚乙二醇400;本发明的涂料中分散剂的添加用于分散那些难以溶解于液体的无机矿物颜料的固体及液体颗粒,同时也能防止颗粒的沉降和凝聚,从而形成稳定的悬浮液。

27.在本发明提供的特种耐盐雾耐冲击防腐蚀涂料中,所述陶瓷骨料ⅰ主要以二氧化硅等硅酸盐材料组成,起到耐高温、抗磨损和抗化学腐蚀的性能。本发明中使用的陶瓷骨料

ⅰ

可商购获得,粒度要求不低于400目。

28.在本发明提供的特种耐盐雾耐冲击防腐蚀涂料中,在所述乙组份中,所述聚酰胺固化剂(651)为市售651型聚酰胺固化剂,购自天津市津宁三和化学有限公司。

29.在本发明提供的特种耐盐雾耐冲击防腐蚀涂料中,在所述乙组份中,所述增韧剂为卡德莱公司的腰果壳油改性环氧树脂增韧剂。

30.在本发明提供的特种耐盐雾耐冲击防腐蚀涂料中,在所述乙组份中,所述硅烷偶联剂为kh

‑

560型,购自南京经纬化工有限公司。

31.另一方面,本发明还提供上述特种耐盐雾耐冲击防腐蚀涂料的制备方法,所述方法包括如下步骤:

32.i.甲组份的制备:

33.1)将配方量的丙烯酸树脂和煤焦油混合,充分搅拌,搅拌过程中升温至80℃

‑

120℃,继续搅拌15

‑

30分钟,冷却至约23℃。

34.2)将配方量的钛白粉和预先制备的导电云母粉混合,加热至240℃

‑

280℃,充分搅拌10

‑

15分钟,冷却至23℃左右。

35.3)将步骤1)和步骤2)制备得到的混合物与配方量的耐候颜料、流平剂、分散剂和陶瓷骨料i混合,搅拌30分钟后,即得甲组份;

36.ii.乙组份的制备:

37.4)将配方量的增韧剂和硅烷偶联剂混合,充分搅拌,搅拌过程中升温至80℃

‑

120℃,继续搅拌15

‑

30分钟,冷却至23℃左右,再加入聚酰胺固化剂651充分搅拌,即得乙组份;

38.iii.特种耐盐雾耐冲击防腐蚀涂料的制备:

39.5)将步骤i制备得到的甲组份按800

‑

1000转/分钟的速度搅拌10分钟,待搅拌均匀后倒入步骤ii制备得到的乙组份中,继续按800

‑

1000转/分钟的速度搅拌10分钟,目测混合均匀即得。

40.在一些实施方案中,在将本发明的涂料施用至机体设备前,放置20

‑

30分钟。

41.优选地,在步骤1)中,搅拌过程中升温至90

‑

110℃;更优选地,在步骤1)中,搅拌过程中升温至110℃;

42.优选地,在步骤2)中,加热至250

‑

270℃;更优选地,在步骤2)中,加热至260℃;

43.优选地,在步骤4)中,搅拌过程中升温至90

‑

110℃;更优选地,在步骤4)中,搅拌过程中升温至110℃;

44.优选地,在步骤2)中,所述导电云母粉通过如下方法制备:向反应釜中加入重量比为1:4的云母粉和铜粉,充分搅拌后加热至200℃

‑

260℃,使其充分融合,冷却后即得导电云母粉。

45.优选地,在步骤iii中,甲组份和乙组份的重量比为8

‑

12:1,更优选地为10

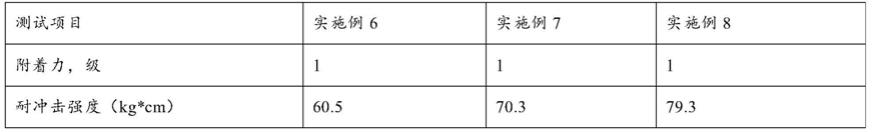

‑

12:1,进一步优选地为10:1。

46.再一方面,本发明还提供上述特种耐盐雾耐冲击防腐蚀涂料在铝合金及钢铁构件的防腐、耐磨中的用途。具体地,本发明的涂料可用于水上各类航空器、运输车辆、港口设施、海上石油开采钻井平台的上层部位和底部结构和系统,用于船舶及集装箱等各种金属结构件的表面,既有防腐耐磨功能,又有良好的保光保色性能和装饰效果。

47.与现有技术相比较,本发明具有以下优异的技术效果。

48.本申请提供的涂料是一种广泛应用于航空航海领域装备设施的新型涂料,经本发明的涂料涂装的航空航海等特种装备,可长期适应各种恶劣的海洋气候和潮湿腐蚀的作业环境。

49.本发明提供的涂料的应用案例:

50.2019年09月04日,使用本发明的涂料为“鲲龙”ag600大型水陆两栖飞机(2024

‑

t3、2a12

‑

t4)铝合金机体外装防护,研究人员设计并采用了该涂料进行表面涂装,有效隔离了海洋气候和环境腐蚀性介质对铝合金机体的腐蚀。其各项性能指标均达到或超过国内外同类产品的先进水平。

51.通过实际应用检测数据,证明该涂料有优良的附着力和抗振动性能,耐盐雾性、耐湿热性、耐冲击性、耐霉菌性等特点;该涂料能保障涂装后的机体在极端恶劣的工况下安全运行,且最大限度地降低了装备设施的制造和维护成本。

附图说明

52.以下,结合附图来详细说明本发明的实施方案,其中:

53.图1示出了实施例1制备得到的涂料;

54.图2示出了实施例2制备得到的涂料;

55.图3示出了实施例3制备得到的涂料;

56.图4示出了实施例4制备得到的导电云母粉。

具体实施方式

57.下面结合具体实施方式对本发明进行进一步的详细描述,给出的实施例仅为了阐明本发明,而不是为了限制本发明的范围。

58.以下实施例中所用到的材料和/或试剂,如无特别说明,均为市售可获得的。

59.在以下实施例中使用的钛白粉为金红石型钛白粉;导电云母粉通过本申请上下文所述的方法制备得到(例如通过实施例4的方法制备而来);耐候颜料由重量份数比为3:17的炭黑和钼红组成;流平剂为端基型聚醚改性有机硅;分散剂为聚乙二醇400;陶瓷骨料ⅰ的粒度为400目;增韧剂为腰果壳油改性环氧树脂;硅烷偶联剂为kh

‑

560型硅烷偶联剂。

60.实施例1:特种耐盐雾耐冲击防腐蚀涂料的制备

61.本实施例制备的特种耐盐雾耐冲击防腐涂料包括甲组份和乙组份,制备方法如下:

62.甲组份:丙烯酸树脂35份,钛白粉12份,导电云母粉15份,煤焦油4份,耐候颜料4份,流平剂0.3份,分散剂0.1份,陶瓷骨料i15份。

63.甲组份的制备方法如下:

64.1)将配方量的丙烯酸树脂和煤焦油混合,充分搅拌,搅拌过程中升温至80℃,继续搅拌15分钟,冷却至约23℃;

65.2)将配方量的钛白粉和导电云母粉混合,加热至240℃,充分搅拌10分钟,冷却至23℃左右;

66.3)将步骤1)和步骤2)制备得到的混合物与配方量的耐候颜料、流平剂、分散剂和陶瓷骨料i混合,搅拌30分钟后,即得甲组份。

67.乙组份:聚酰胺固化剂651型4份,增韧剂18份;硅烷偶联剂65份。

68.乙组份的制备方法如下:

69.4)将配方量的增韧剂和硅烷偶联剂混合,充分搅拌,搅拌过程中升温至80℃,继续搅拌15分钟,冷却至23℃左右,再加入聚酰胺固化剂651充分搅拌,即得乙组份;

70.本发明的特种耐盐雾耐冲击防腐蚀涂料的制备:

71.5)将制备得到的甲组份按800

‑

1000转/分钟的速度搅拌10分钟,待搅拌均匀后倒入制备得到的乙组份,继续按800

‑

1000转/分钟的速度搅拌10分钟,目测混合均匀即得。其中,甲组份和乙组份的重量比为10:1。本实施例制备得到的涂料如图1所示。

72.实施例2:特种耐盐雾耐冲击防腐蚀涂料的制备

73.本实施例制备的特种耐盐雾耐冲击防腐涂料包括甲组份和乙组份,制备方法如下:

74.甲组份:丙烯酸树脂45份,钛白粉18份,导电云母粉20份,煤焦油8份,耐候颜料6份,流平剂0.7份,分散剂0.3份,陶瓷骨料i 20份。

75.甲组份的制备方法如下:

76.1)将配方量的丙烯酸树脂和煤焦油混合,充分搅拌,搅拌过程中升温至120℃,继续搅拌30分钟,冷却至约23℃;

77.2)将配方量的钛白粉与导电云母粉混合,加热至280℃,充分搅拌15分钟,冷却至23℃左右;

78.3)将步骤1)和步骤2)制备得到的混合物和配方量的耐候颜料、流平剂、分散剂和陶瓷骨料i混合,搅拌30分钟后,即得甲组份。

79.乙组份:聚酰胺固化剂651型8份,增韧剂24份,硅烷偶联剂83份。

80.乙组份的制备方法如下:

81.4)将配方量的增韧剂和硅烷偶联剂混合,充分搅拌,搅拌过程中升温至120℃,继续搅拌30分钟,冷却至23℃左右,再加入聚酰胺固化剂651充分搅拌,即得乙组份;

82.本发明的特种耐盐雾耐冲击防腐蚀涂料的制备:

83.5)将制备得到的甲组份按800

‑

1000转/分钟的速度搅拌10分钟,待搅拌均匀后倒入制备得到的乙组份,继续按800

‑

1000转/分钟的速度搅拌10分钟,目测混合均匀即得。其中,甲组份和乙组份的重量比为12:1。本实施例制备得到的涂料如图2所示。

84.实施例3:特种耐盐雾耐冲击防腐蚀涂料的制备

85.本实施例制备的特种耐盐雾耐冲击防腐涂料包括甲组份和乙组份,制备方法如下:

86.甲组份:丙烯酸树脂40份,钛白粉16份,导电云母粉18份,煤焦油6份,耐候颜料5份,流平剂0.5份,分散剂0.2份,陶瓷骨料i18份。

87.甲组份的制备方法如下:

88.1)将配方量的丙烯酸树脂和煤焦油混合,充分搅拌,搅拌过程中升温至110℃,继续搅拌20分钟,冷却至约23℃;

89.2)将配方量的钛白粉与导电云母粉混合,加热至260℃,充分搅拌20分钟,冷却至23℃左右;

90.3)将步骤1)和步骤2)制备得到的混合物和配方量的耐候颜料、流平剂、分散剂和

陶瓷骨料i混合,搅拌20分钟后,即得甲组份。

91.乙组份:聚酰胺固化剂651型6份,增韧剂20份,硅烷偶联剂70份。

92.乙组份的制备方法如下:

93.4)将配方量的增韧剂和硅烷偶联剂混合,充分搅拌,搅拌过程中升温至110℃,继续搅拌20分钟,冷却至23℃左右,再加入聚酰胺固化剂651充分搅拌,即得乙组份;

94.本发明的特种耐盐雾耐冲击防腐蚀涂料的制备:

95.5)将制备得到的甲组份按800

‑

1000转/分钟的速度搅拌10分钟,待搅拌均匀后倒入制备得到的乙组份,继续按800

‑

1000转/分钟的速度搅拌10分钟,目测混合均匀即得。其中,甲组份和乙组份的重量比为10:1。本实施例制备得到的涂料如图3所示。

96.实施例4:

97.本实施例为甲组份中导电云母粉的制备及优选过程。

98.本实施例的云母粉采用颗粒状、圆柱状、鳞片状绢云母。向反应釜中加入重量比为1:4的云母粉和铜粉,充分搅拌后加热至230℃后,使其充分融合,冷却后即得导电云母粉。其中采用鳞片状绢云母制备得到的导电云母粉如图4所示。经测定,三种包含不同形状云母粉的导电云母粉的导电性能大小顺序为:鳞片状>圆柱状>颗粒状。

99.1、鳞片状导电材料在涂料中的链接呈现网状,测得该涂料的表面电阻率小于104ω

·

m,体积电阻率小于106ω

·

m。

100.2、圆柱状导电材料在涂料中的链接呈现插接板状,测得该涂料表面电阻率小于106ω

·

m,体积电阻率小于108ω

·

m。

101.3、颗粒状导电体在涂料中的链接呈现不规则的六边形鳞片状,其表面电阻率小于109ω

·

m,体积电阻率小于10

10

ω

·

m。

102.通过导电性试验测试,本发明选用导电性较强的鳞片状绢云母。

103.实施例5:性能测试

104.对实施例1

‑

3制备得到的特种耐盐雾耐冲击防腐蚀涂料进行附着力、耐冲击强度、耐磨性、耐热性、耐盐雾性、耐湿热性测定,其中:

105.附着力的测定按照gb/t9286

‑

88中的划格法进行;

106.耐冲击强度的测定按照gb/t 1732

‑

93中的漆膜耐冲击测定法进行;

107.耐磨性的测定采用国际标准iso 7784

‑2‑

97规定用旋转磨擦橡胶轮法测定;

108.耐热性按照gb1736

‑

79规定的方法进行测定;

109.耐盐雾性按照gb1771

‑

91规定的方法进行测定;

110.耐湿热性按照gb1740

‑

79规定的方法进行测定。

111.测定结果如下表1所示。

112.表1性能测试结果

113.测试项目实施例1实施例2实施例3附着力,级111耐冲击强度(kg*cm)58.668.480.6耐磨性(1kg.1000r),mg15.616.218.4耐热性120度无变化120度无变化120度无变化耐盐雾性2000h2500h3000h

耐湿热性2000h2200h2500h

114.实施例6:特种耐盐雾耐冲击防腐蚀涂料的制备

115.本实施例制备的特种耐盐雾耐冲击防腐涂料包括甲组份和乙组份,制备方法如下:

116.甲组份:丙烯酸树脂38份,钛白粉14份,导电云母粉16份,煤焦油5份,耐候颜料4.5份,流平剂0.4份,分散剂0.15份,陶瓷骨料i16份。

117.甲组份的制备方法如下:

118.1)将配方量的丙烯酸树脂和煤焦油混合,充分搅拌,搅拌过程中升温至90℃,继续搅拌20分钟,冷却至约23℃;

119.2)将配方量的钛白粉与导电云母粉混合,加热至260℃,充分搅拌20分钟,冷却至23℃左右;

120.3)将步骤1)和步骤2)制备得到的混合物和配方量的耐候颜料、流平剂、分散剂和陶瓷骨料i混合,搅拌20分钟后,即得甲组份。

121.乙组份:聚酰胺固化剂(651)6份,增韧剂20份,硅烷偶联剂70份。

122.乙组份的制备方法如下:

123.4)将配方量的增韧剂和硅烷偶联剂混合,充分搅拌,搅拌过程中升温至90℃,继续搅拌20分钟,冷却至23℃左右,再加入聚酰胺固化剂(651)充分搅拌,即得乙组份;

124.本发明的特种耐盐雾耐冲击防腐蚀涂料的制备:

125.5)将制备得到的甲组份按800

‑

1000转/分钟的速度搅拌10分钟,待搅拌均匀后倒入制备得到的乙组份,继续按800

‑

1000转/分钟的速度搅拌10分钟,目测混合均匀即得。其中,甲组份和乙组份的重量比为10:1。

126.实施例7:特种耐盐雾耐冲击防腐蚀涂料的制备

127.本实施例制备的特种耐盐雾耐冲击防腐涂料包括甲组份和乙组份,制备方法如下:

128.甲组份:丙烯酸树脂40份,钛白粉16份,导电云母粉18份,煤焦油6份,耐候颜料5份,流平剂0.5份,分散剂0.2份,陶瓷骨料18份。

129.甲组份的制备方法如下:

130.1)将配方量的丙烯酸树脂和煤焦油混合,充分搅拌,搅拌过程中升温至120℃,继续搅拌20分钟,冷却至约23℃;

131.2)将配方量的钛白粉与导电云母粉混合,加热至280℃,充分搅拌20分钟,冷却至23℃左右;

132.3)将步骤1)和步骤2)制备得到的混合物和配方量的耐候颜料、流平剂、分散剂和陶瓷骨料i混合,搅拌20分钟后,即得甲组份。乙组份:聚酰胺固化剂(651)6份,增韧剂20份;硅烷偶联剂70份。

133.乙组份的制备方法如下:

134.4)将配方量的增韧剂和硅烷偶联剂混合,充分搅拌,搅拌过程中升温至120℃,继续搅拌20分钟,冷却至23℃左右,再加入聚酰胺固化剂(651)充分搅拌,即得乙组份;

135.本发明的特种耐盐雾耐冲击防腐蚀涂料的制备:

136.5)将制备得到的甲组份按800

‑

1000转/分钟的速度搅拌10分钟,待搅拌均匀后倒

入制备得到的乙组份,继续按800

‑

1000转/分钟的速度搅拌10分钟,目测混合均匀即得。其中,甲组份和乙组份的重量比为10:1。

137.实施例8:特种耐盐雾耐冲击防腐蚀涂料的制备

138.本实施例制备的特种耐盐雾耐冲击防腐涂料包括甲组份和乙组份,制备方法如下:

139.甲组份:丙烯酸树脂40份,钛白粉16份,导电云母粉18份,煤焦油6份,耐候颜料5份,流平剂0.5份,分散剂0.2份,陶瓷骨料18份。

140.甲组份的制备方法如下:

141.1)将配方量的丙烯酸树脂和煤焦油混合,充分搅拌,搅拌过程中升温至102℃,继续搅拌20分钟,冷却至约23℃;

142.2)将配方量的钛白粉与导电云母粉混合,加热至260℃,充分搅拌20分钟,冷却至23℃左右;

143.3)将步骤1)和步骤2)制备得到的混合物和配方量的耐候颜料、流平剂、分散剂和陶瓷骨料i混合,搅拌20分钟后,即得甲组份。

144.乙组份:聚酰胺固化剂(651)6份,增韧剂20份;硅烷偶联剂70份。

145.乙组份的制备方法如下:

146.4)将配方量的增韧剂和硅烷偶联剂混合,充分搅拌,搅拌过程中升温至100℃,继续搅拌20分钟,冷却至23℃左右,再加入聚酰胺固化剂(651)充分搅拌,即得乙组份;

147.本发明的特种耐盐雾耐冲击防腐蚀涂料的制备:

148.5)将制备得到的甲组份按800

‑

1000转/分钟的速度搅拌10分钟,待搅拌均匀后倒入制备得到的乙组份,继续按800

‑

1000转/分钟的速度搅拌10分钟,目测混合均匀即得。其中,甲组份和乙组份的重量比为10:1。

149.实施例9:性能测试

150.对实施例6

‑

8制备得到的特种耐盐雾耐冲击防腐蚀涂料进行附着力、耐冲击强度、耐磨性、耐热性、耐盐雾性、耐湿热性测定,测定方法如实施例5所述。测定结果见下表2。

151.表2:性能测试结果

[0152][0153][0154]

实施例10:特种耐盐雾耐冲击防腐蚀涂料的制备

[0155]

本实施例制备的特种耐盐雾耐冲击防腐涂料包括甲组份和乙组份,制备方法如下:

[0156]

甲组份:丙烯酸树脂40份,钛白粉16份,导电云母粉18份,煤焦油6份,耐候颜料5

份,流平剂0.5份,分散剂0.2份,陶瓷骨料18份。

[0157]

甲组份的制备方法如下:

[0158]

1)将配方量的丙烯酸树脂和煤焦油混合,充分搅拌,搅拌过程中升温至102℃,继续搅拌20分钟,冷却至约23℃;

[0159]

2)将配方量的钛白粉与导电云母粉混合,加热至260℃,充分搅拌20分钟,冷却至23℃左右;

[0160]

3)将步骤1)和步骤2)制备得到的混合物和配方量的耐候颜料、流平剂、分散剂和陶瓷骨料i混合,搅拌20分钟后,即得甲组份。

[0161]

乙组份:聚酰胺固化剂(651)6份,增韧剂20份,硅烷偶联剂70份。

[0162]

乙组份的制备方法如下:

[0163]

4)将配方量的增韧剂和硅烷偶联剂混合,充分搅拌,搅拌过程中升温至100℃,继续搅拌20分钟,冷却至23℃左右,再加入聚酰胺固化剂(651)充分搅拌,即得乙组份;

[0164]

本发明的特种耐盐雾耐冲击防腐蚀涂料的制备:

[0165]

5)将制备得到的甲组份按800

‑

1000转/分钟的速度搅拌10分钟,待搅拌均匀后倒入制备得到的乙组份,继续按800

‑

1000转/分钟的速度搅拌10分钟,目测混合均匀即得。其中,甲组份和乙组份的重量比为8:1。

[0166]

实施例11:特种耐盐雾耐冲击防腐蚀涂料的制备

[0167]

本实施例制备特种耐盐雾耐冲击防腐涂料所采用的原料以及方法与实施例10相同,区别在于,在步骤5)中,甲组份和乙组份的重量比为12:1。

[0168]

实施例12:性能测试

[0169]

对实施例10

‑

11制备得到的特种耐盐雾耐冲击防腐蚀涂料进行附着力、耐冲击强度、耐磨性、耐热性、耐盐雾性、耐湿热性测定,测定方法如实施例5所述。测定结果见下表3。

[0170]

表3:性能测试结果

[0171]

测试项目实施例10实施例11附着力,级11耐冲击强度(kg*cm)49.649.3耐磨性(1kg.1000r),mg15.115.8耐热性120度无变化120度无变化耐盐雾性2100h2400h耐湿热性1900h2000h

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1