一种不锈钢增粘剂及其制备方法与应用与流程

1.本公开属于有机硅材料制备技术领域,具体提供一种不锈钢增粘剂及其制备方法与应用。

背景技术:

2.这里的陈述仅提供与本公开有关的背景信息,而不必然构成现有技术。

3.硅橡胶由于自身的惰性使其并不具备良好的粘接性能。为了提高硅橡胶与基材的粘结性,通常采用对基材进行底涂或向硅橡胶中添加增粘剂的方法来加强硅橡胶的粘接性能。底涂材料中含有的溶剂挥发后会对环境造成污染,因此从环保角度出发,将增粘剂添加在硅橡胶中来提高其与基材的粘结是一种行之有效的方法。目前,硅橡胶中添加的大多数增粘剂是含有环氧基团和氨基基团的增粘剂,或特定的有机氢聚硅氧烷和可水解的有机硅化合物,对塑料及不锈钢有很好的粘接性。增粘剂的制备已经成为当下硅橡胶粘结领域的热点。

4.不锈钢的表面由于化学惰性,造成硅橡胶难以在其表面进行粘接。传统的环氧基和氨基混合的增粘体系对金属基材的粘接性能较差。硼酸酯作为增粘剂的成分可以有效增加对金属类材料的粘接性能。现有技术中将硼酸酯与含不饱和键的羟基化合物进行酯交换得不含饱和键的硼酸酯增粘剂,可在不使用底涂剂的条件下大幅提高液体硅橡胶对金属基材的粘接性;现有技术中还用1,3

‑

二烯丙基

‑5‑

缩水甘油基异氰脲酸酯和三乙氧基硅烷,通过硅氢加成反应得增粘剂,但是该增粘剂需要用到铂金催化剂,易使其中毒。现有技术中还用含氢硅油、甲苯、对羟基苯甲醚及丙烯酸酯类在铂金催化剂催化下得到增粘剂,该增粘剂能大幅提高液体硅橡胶的粘结性能。但发明人发现,一方面,使用硅氢加成方法制备的增粘剂需要使用铂金催化剂,价格昂贵。另一方面,硅橡胶中的其他组分也容易使得铂金催化剂失活,失去增粘的性能,与硅橡胶自身的相容性不好。因此,开发具有强粘接性能的非铂金催化的硅橡胶用增粘剂具有重要的意义。

技术实现要素:

5.针对现有技术中使用硅氢加成方法制备的增粘剂需要使用铂金催化剂,价格昂贵。且硅橡胶中的其他组分也容易使得铂金催化剂失活,失去增粘的性能,与硅橡胶自身的相容性不好的问题,本公开提供一种非铂金催化的硅橡胶用增粘剂。

6.具体的,本公开一个或一些实施方式中,提供一种不锈钢增粘剂,包括硼酸酯、丙烯酸酯和钛酸酯的真空蒸馏产物。

7.本公开一个或一些实施方式中,提供一种不锈钢增粘剂的制备方法,包括如下步骤:1)将硼酸酯、丙烯酸酯和钛酸酯搅拌均匀成混合物,将混合物在较低温度下反应较短时间,然后升温至较高温度,反应较长时间;

8.2)再次升高温度,进行真空蒸馏,直至无馏分,得产物。

9.本公开一个或一些实施方式中,提供上述不锈钢增粘剂或上述不锈钢增粘剂的制

备方法制得的产品在硅橡胶中的应用。

10.本公开一个或一些实施方式中,提供一种不锈钢和硅橡胶的复合方法,包括如下步骤:将上述不锈钢增粘剂或上述不锈钢增粘剂的制备方法制得的产品加入到硅橡胶中,再加入甲基三甲氧基硅烷和有机锡搅拌均匀,将其涂抹在待复合不锈钢上,既得;

11.上述技术方案中的一个或一些技术方案具有如下优点或有益效果:

12.1)本公开所制备的加成型液体硅橡胶所用增粘剂具有优异的粘结性能。工艺简单,只需将增粘剂加入硅橡胶中搅拌均匀即可,解决了工艺复杂、使用催化剂易中毒能等的技术问题。

13.2)本公开所制备的增粘剂性能优异,结构稳定,在降低成本的同时,不影响液体硅橡胶的力学性能。本公开采用有机锡作为催化剂,锡廉价易得,较铂催化剂价格大幅度降低,大大降低了工业成本,实用性强。且从效果来看,本申请有机锡作为催化剂,所制得的不锈钢

‑

硅橡胶复合件剥离强度较大,剪切强度较大,可以满足实际应用。

具体实施方式

14.下面将对本公开实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本公开的一部分实施例,而不是全部实施例。基于本公开的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本公开保护的范围。

15.针对现有技术中使用硅氢加成方法制备的增粘剂需要使用铂金催化剂,价格昂贵。且硅橡胶中的其他组分也容易使得铂金催化剂失活,失去增粘的性能,与硅橡胶自身的相容性不好的问题,本公开提供一种非铂金催化的硅橡胶用增粘剂。

16.本公开一个或一些实施方式中,提供一种不锈钢增粘剂,包括硼酸酯、丙烯酸酯和钛酸酯的真空蒸馏产物。

17.本公开一个或一些实施方式中,提供一种不锈钢增粘剂的制备方法,包括如下步骤:1)将硼酸酯、丙烯酸酯和钛酸酯搅拌均匀成混合物,将混合物在较低温度下反应较短时间,然后升温至较高温度,反应较长时间;

18.2)再次升高温度,进行真空蒸馏,直至无馏分,得产物。

19.本公开通过酯交换反应,将硼酸根和钛酸根与丙烯酸之间形成化学键合作用,暴露更多的b

‑

o、ti

‑

o和丙烯酸活性位点,使其与不锈钢表面的金属形成化学键合作用,从而粘附在不锈钢的表面。此外,发明人在实验中发现,由于三者的酯交换反应中活性基团较多,容易造成形成的复合结构产生胶凝。本公开对反应条件进行控制,即采用逐步升温控制的方式,可以避免这个问题,形成具有一定粘度的稳定结构。

20.本公开进一步通过实验证实了,改变反应的温度条件,或是改变原料的加入顺序,都会影响最终的性能,对不锈钢和硅橡胶的复合带来不利影响。

21.优选的,步骤1)中硼酸酯选自硼酸三甲酯、硼酸三乙酯、硼酸三丙酯、硼酸三异丙醋、硼酸三丁醋、硼酸三叔丁基醋、硼酸三(三甲硅烷基)酯和硼酸三苯基醋的任意一种或多种复配;

22.优选的,硼酸酯为硼酸三甲酯、硼酸三乙酯或二者混合物。

23.优选的,步骤1)中丙烯酸酯选自丙烯酸

‑

β

‑

羟乙酯、2

‑

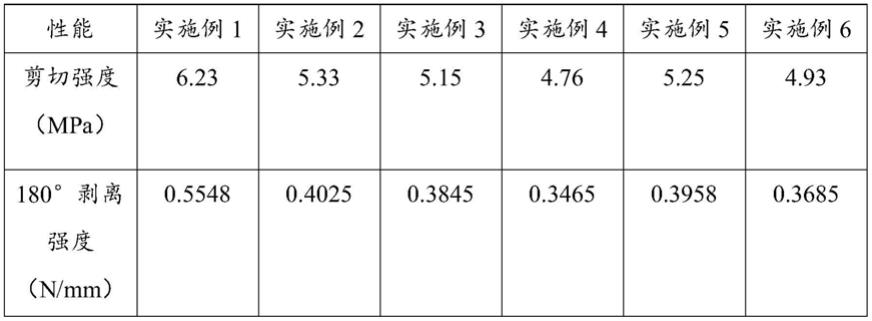

羟基乙基甲基丙烯酸酯、甲基丙烯酸环己酯、丙烯酸丁酯和丙烯酸乙酯的任意一种或多种复配;

24.优选的,丙烯酸酯为丙烯酸

‑

β

‑

羟乙酯。

25.优选的,步骤2)中钛酸酯选自钛酸四异丙酯、钛酸四乙酯、钛酸正丙酯、钛酸异丙酯、钛酸正丁酯、钛酸四丁酯和钛酸四叔丁酯的任意一种或多种复配;

26.优选的,钛酸酯为钛酸四异丙酯、钛酸四乙酯。

27.优选的,所述硼酸酯与丙烯酸酯和钛酸酯的物质的量比为1:0.3

‑

2:0.5

‑

3;

28.优选的,硼酸酯与丙烯酸酯和钛酸酯物质的量比为为1:0.3

‑

1:0.5

‑

2。

29.优选的,步骤1)中较低温度为30

‑

60℃,较短时间为1

‑

3h;优选的,步骤1)中较低温度为40

‑

50℃,较短时间为2

‑

3h;

30.或,步骤1)中较高温度为50

‑

70℃,较长时间为3

‑

10h;优选的,步骤1)中较高温度为60

‑

70℃,较长时间为6

‑

8h;

31.或,步骤2)中升高温度至60

‑

100℃;优选的,步骤2)中升高温度至70

‑

80℃。

32.本公开一个或一些实施方式中,提供上述不锈钢增粘剂或上述不锈钢增粘剂的制备方法制得的产品在硅橡胶中的应用。

33.进一步优选的,所述硅橡胶为107胶。

34.本公开一个或一些实施方式中,提供一种不锈钢和硅橡胶的复合方法,包括如下步骤:将上述不锈钢增粘剂或上述不锈钢增粘剂的制备方法制得的产品加入到硅橡胶中,再加入甲基三甲氧基硅烷和有机锡搅拌均匀,将其涂抹在待复合不锈钢上,既得;

35.本公开采用有机锡作为催化剂,锡廉价易得,较铂催化剂价格大幅度降低,大大降低了工业成本,实用性强。且从效果来看,本申请有机锡作为催化剂,所制得的不锈钢

‑

硅橡胶复合件剥离强度较大,剪切强度较大,可以满足实际应用。

36.优选的,所述硅橡胶为107胶。

37.优选的,所述上述不锈钢增粘剂或上述不锈钢增粘剂的制备方法制得的产品与硅橡胶的质量比为1

‑

2:45

‑

55,优选为1.5:50;

38.或,所述甲基三甲氧基硅烷和有机锡的质量比为4

‑

6:0.1

‑

0.2,优选为5:0.1。

39.实施例1

40.本实施例提供一种不锈钢和硅橡胶的复合方法,包括如下步骤:

41.(1)将硼酸三甲酯、丙烯酸

‑

β

‑

羟乙酯和钛酸四异丙酯按物质的量比为1:0.67:0.5放入250ml三口烧瓶中搅拌均匀,在45℃下反应3h,然后升温至65℃,反应6h;

42.(2)在80℃下,进行真空蒸馏,直至无馏分,得产物。

43.将1.5g产物加入到50g107胶中,再加入5g甲基三甲氧基硅烷和0.1g有机锡搅拌均匀,涂抹在不锈钢板上制备剪切及剥离试样。其剪切强度和180

°

剥离强度测试结果如表1所示。

44.实施例2

45.本实施例提供一种不锈钢和硅橡胶的复合方法,包括如下步骤:

46.(1)将硼酸三乙酯、丙烯酸

‑

β

‑

羟乙酯和钛酸四异丙酯按物质的量比为1:0.67:0.5放入250ml三口烧瓶中搅拌均匀,在45℃下反应3h,然后升温至65℃,反应6h;

47.(2)在80℃下,进行真空蒸馏,直至无馏分,得产物。

48.将1.5g产物加入到50g107胶中,再加入5g甲基三甲氧基硅烷和0.1g有机锡搅拌均匀,涂抹在不锈钢板上制备剪切及剥离试样。其剪切强度和180

°

剥离强度测试结果如表1所

示。

49.实施例3

50.本实施例提供一种不锈钢和硅橡胶的复合方法,包括如下步骤:

51.(1)将硼酸三甲酯、丙烯酸

‑

β

‑

羟乙酯和钛酸四乙酯按物质的量比为1:0.67:1放入250ml三口烧瓶中搅拌均匀,在50℃下反应3h,然后升温至65℃,反应8h;

52.(2)在80℃下,进行真空蒸馏,直至无馏分,得产物。

53.将1.5g产物加入到50g107胶中,再加入5g甲基三甲氧基硅烷和0.1g有机锡搅拌均匀,涂抹在不锈钢板上制备剪切及剥离试样。其剪切强度和180

°

剥离强度测试结果如表1所示。

54.实施例4

55.本实施例提供一种不锈钢和硅橡胶的复合方法,包括如下步骤:

56.(1)将硼酸三乙酯、丙烯酸

‑

β

‑

羟乙酯和钛酸四乙酯按物质的量比为1:0.67:1放入250ml三口烧瓶中搅拌均匀,在50℃下反应3h,然后升温至65℃,反应8h;

57.(2)在80℃下,进行真空蒸馏,直至无馏分,得产物。

58.将1.5g产物加入到50g107胶中,再加入5g甲基三甲氧基硅烷和0.1g有机锡搅拌均匀,涂抹在不锈钢板上制备剪切及剥离试样。其剪切强度和180

°

剥离强度测试结果如表1所示。

59.实施例5

60.本实施例提供一种不锈钢和硅橡胶的复合方法,包括如下步骤:

61.(1)将硼酸三甲酯、丙烯酸

‑

β

‑

羟乙酯和钛酸四异丙酯按物质的量比为1:0.67:1放入250ml三口烧瓶中搅拌均匀,在50℃下反应3h,然后升温至65℃,反应8h;

62.(2)在80℃下,进行真空蒸馏,直至无馏分,得产物。

63.将1.5g产物加入到50g107胶中,再加入5g甲基三甲氧基硅烷和0.1g有机锡搅拌均匀,涂抹在不锈钢板上制备剪切及剥离试样。其剪切强度和180

°

剥离强度测试结果如表1所示。

64.实施例6

65.本实施例提供一种不锈钢和硅橡胶的复合方法,包括如下步骤:

66.(1)将硼酸三乙酯、丙烯酸

‑

β

‑

羟乙酯和钛酸四异丙酯按物质的量比为1:0.67:1放入250ml三口烧瓶中搅拌均匀,在50℃下反应3h,然后升温至65℃,反应8h;

67.(2)在80℃下,进行真空蒸馏,直至无馏分,得产物。

68.将1.5g产物加入到50g107胶中,再加入5g甲基三甲氧基硅烷和0.1g有机锡搅拌均匀,涂抹在不锈钢板上制备剪切及剥离试样。其剪切强度和180

°

剥离强度测试结果如表1所示。

69.表1各实施例中性能测试结果

[0070][0071]

对比例1

[0072]

本实施例提供一种不锈钢和硅橡胶的复合方法,本对比例较实施例1步骤1)中逐步升温的方式,改为逐步降温的方式。包括如下步骤:

[0073]

(1)将硼酸三甲酯、丙烯酸

‑

β

‑

羟乙酯和钛酸四异丙酯按物质的量比为1:0.67:0.5放入250ml三口烧瓶中搅拌均匀,在65℃下反应3h,然后降温至45℃,反应6h;

[0074]

(2)在80℃下,进行真空蒸馏,直至无馏分,得产物。

[0075]

将1.5g产物加入到50g107胶中,再加入5g甲基三甲氧基硅烷和0.1g有机锡搅拌均匀,涂抹在不锈钢板上制备剪切及剥离试样。其剪切强度和180

°

剥离强度测试结果如表2所示。

[0076]

对比例2

[0077]

本实施例提供一种不锈钢和硅橡胶的复合方法,本对比例较实施例1步骤1)中逐步升温的方式,改为逐步降温的方式,同时,每降低温度,反应时间逐步缩短。包括如下步骤:

[0078]

(1)将硼酸三甲酯、丙烯酸

‑

β

‑

羟乙酯和钛酸四异丙酯按物质的量比为1:0.67:0.5放入250ml三口烧瓶中搅拌均匀,在60℃下反应6h,然后降温至45℃,反应2.5h;

[0079]

(2)在80℃下,进行真空蒸馏,直至无馏分,得产物。

[0080]

将1.5g产物加入到50g107胶中,再加入5g甲基三甲氧基硅烷和0.1g有机锡搅拌均匀,涂抹在不锈钢板上制备剪切及剥离试样。其剪切强度和180

°

剥离强度测试结果如表2所示。

[0081]

对比例3

[0082]

本实施例提供一种不锈钢和硅橡胶的复合方法,本对比例较实施例1步骤1)中先将两种原料混合均匀,再混入第三种原料,包括如下步骤:

[0083]

(1)将硼酸三甲酯、丙烯酸

‑

β

‑

羟乙酯按物质的量比为1:0.67放入250ml三口烧瓶中搅拌均匀,再加入物质的相对量为0.5的钛酸四异丙酯,搅拌均匀,在45℃下反应3h,然后升温至65℃,反应6h;

[0084]

(2)在80℃下,进行真空蒸馏,直至无馏分,得产物。

[0085]

将1.5g产物加入到50g107胶中,再加入5g甲基三甲氧基硅烷和0.1g有机锡搅拌均匀,涂抹在不锈钢板上制备剪切及剥离试样。其剪切强度和180

°

剥离强度测试结果如表2所示。

[0086]

表2各对比例中性能测试结果

[0087][0088]

从本公开对比例来看,改变反应的温度条件,或是改变原料的加入顺序,都会影响最终的性能,对不锈钢和硅橡胶的复合带来不利影响。

[0089]

以上所揭露的仅为本公开的优选实施例而已,当然不能以此来限定本公开之权利范围,因此依本公开申请专利范围所作的等同变化,仍属本公开所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1