水性UV固化哑光涂料及其制备方法和应用与流程

水性uv固化哑光涂料及其制备方法和应用

技术领域

1.本发明涉及涂料技术领域,特别是涉及水性uv固化哑光涂料及其制备方法和应用。

背景技术:

2.紫外光固化涂料相比与传统涂料,具有“5e”(高效、适应性广、经济、节能和环境友好)的特点,其主要是通过紫外光线照射涂料中的光引发剂产生自由基(或阳离子),从而引发聚合物或者单体中的双键进行聚合,最终得到相对分子质量较高且具有一定机械性能的聚合物薄膜。

3.哑光涂层表面是一种肉眼看不出的粗糙,表面发生漫反射,没有眩光,不刺眼,质感强,给人以优雅和舒适的感觉;而且涂层表面消光之后可隐蔽轻微的涂层缺陷,使外观均匀一致,深受人们的青睐,在木地板、家具与汽车行业等工业生产中的应用越来越广泛。

4.为了使光固化涂层光泽达到全哑的效果,需在涂料中加入较多的消光粉,但会导致哑光涂层的耐刮和耐磨性变差,其表面容易被刮白或刮亮,不能很好的保护基材。

技术实现要素:

5.针对上述技术问题,本发明提供了一种水性uv固化哑光涂料,其涂层的哑光光泽度好,且抗刮性强。

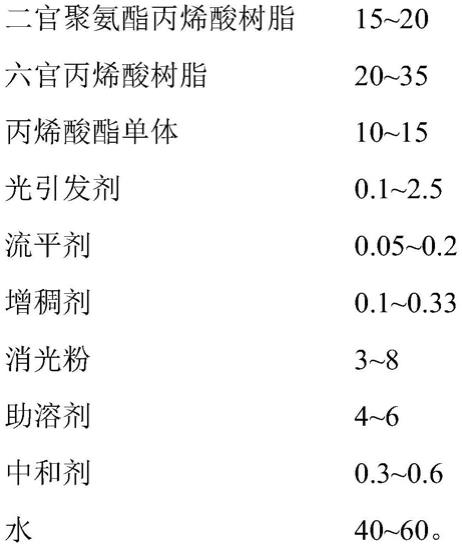

6.本发明的水性uv固化哑光涂料,按重量份计,包括以下原料组分:

[0007][0008][0009]

可选的,所述二官聚氨酯丙烯酸树脂包括以下重量份的原料组分:

[0010][0011]

所述二官聚氨酯丙烯酸树脂的制备方法包括以下步骤:

[0012]

聚己二酸丁二醇酯二醇、2,2-二羟甲基丙酸和异佛尔酮二异氰酸酯混合反应,至残余nco%≤4结束反应,得到水性聚氨酯;

[0013]

加入对羟基苯甲醚和甲基丙烯酸-2-羟乙酯进行封端反应,至残余nco%≤2结束反应,得到所述二官聚氨酯丙烯酸树脂。

[0014]

步骤(2)中采用丙酮调节反应体系的粘度。

[0015]

可选的,所述二官聚氨酯丙烯酸树脂的分子量为3000~4000,酸值为10~20mgkoh/g。

[0016]

选择适宜分子量的聚氨酯丙烯酸树脂提供一定的柔韧性,使涂层脆性适中,保证较好的涂层抗刮性。酸值是表征丙烯酸树脂的关键指标之一,一方面其直接影响树脂水溶性的程度、水溶液的粘度以及对消光粉的润湿分散性,若酸值偏低,则树脂在水中的分散性较差,若酸值过高,会导致涂料涂层耐水性能的下降;另一方面,其最终影响水性uv固化哑光涂料的应用性能,包括对基材附着力强弱、涂料的交联度以及速度等。上述酸值范围有利于保证涂料的涂料的耐水性以及获得的涂层具有较好的抗刮性能。

[0017]

所述水性uv固化哑光涂料的交联固化速度还受六官丙烯酸树脂的影响,六官指丙烯酸树脂的官能度为6,即含有6个不饱和双键。为了保证使固化后的涂层具有较高的涂层硬度和良好的抗刮性能,选用合适的双键数至关重要,若双键密度过低,交联反应速度较慢且交联度低,导致涂层硬度和抗刮性不好;若双键数过多,涂层表层的交联反应速度过快,导致涂层深处固化不完全,固化后涂层的双键转化率较低,从而造成涂层的硬度不高且抗刮性一般;而六官丙烯酸树脂有助于使涂层获得较高的硬度和良好的抗刮性能。

[0018]

可选的,所述六官丙烯酸树脂为长兴材料工业股份有限公司的6145-100。

[0019]

可选的,所述丙烯酸酯单体为二乙二醇二丙烯酸酯(degda)、三丙二醇二丙烯酸酯(tpgda)、1,6-己二醇二丙烯酸酯(hdda),二丙二醇二丙烯酸酯(dpgda)、三羟甲基丙烷三丙烯酸酯(tmpta)、季戊四醇三丙烯酸酯(peta)中的一种或多种。

[0020]

可选的,所述丙烯酸酯单体由摩尔比为2~1:1的三羟甲基丙烷三丙烯酸酯(tmpta)与1,6-己二醇二丙烯酸酯(hdda)组成。

[0021]

可选的,所述三羟甲基丙烷三丙烯酸酯(tmpta)与1,6-己二醇二丙烯酸酯(hdda)的摩尔比为2~1.6:1。

[0022]

优选的,所述三羟甲基丙烷三丙烯酸酯(tmpta)与1,6-己二醇二丙烯酸酯(hdda)的摩尔比为1.8:1。

[0023]

可选的,所述光引发剂为2,4,6-三甲基苯甲酰基-二苯基氧化膦(tpo)、1-羟基-环己基-苯基甲酮(184)、2-羟基-2-甲基-苯基丙酮-1(1173)、二苯甲酮(bp)中的一种或多种。

[0024]

优选的,所述光引发剂为摩尔比1:7的2,4,6-三甲基苯甲酰基-二苯基氧化膦(tpo)和1-羟基-环己基-苯基甲酮(184)的混合物。

[0025]

可选的,所述消光粉为日本东曹e1011、赢创ts100、天恒键m5中的一种或多种。

[0026]

优选的,所述消光粉为赢创ts100。

[0027]

可选的,所述流平剂为聚二甲基硅氧烷、聚醚聚酯改性有机硅氧烷、聚酯改性硅氧烷、烷基改性有机硅氧烷、丙烯酸酯聚合物、氟改性丙烯酸酯中的一种或多种;

[0028]

可选的,所述增稠剂为hy302或hy303。主要成分为阴离子聚丙烯酸类疏水改性碱溶胀。

[0029]

可选的,所述助溶剂为乙醇,正丁醇,异丙醇和二丙酮醇中的一种或多种。

[0030]

可选的,所述中和剂为氨水、三乙胺、三乙醇氨中一种或多种。

[0031]

可选的,按重量份计,所述水性uv固化哑光涂料包括以下原料组分:

[0032][0033]

本发明还提供了水性uv固化哑光涂料的制备方法,包括以下步骤:

[0034]

将二官聚氨酯丙烯酸树脂、六官丙烯酸树脂、丙烯酸酯单体、光引发剂分散于助溶剂中,得到第一混合物;

[0035]

中和所述第一混合物,得到第二混合物;

[0036]

将所述第二混合物、流平剂与增稠剂分散在水中,得到水性uv固化涂料;

[0037]

所述水性uv固化涂料与消光粉混合,得到水性uv固化哑光涂料。

[0038]

本发明还提供了所述水性uv固化哑光涂料的应用,在基材上喷涂所述水性uv固化哑光涂料,再进行uv固化。

[0039]

可选的,基材包括塑料、金属、木材。

[0040]

可选的,所述塑料为黑色abs+pc板。

[0041]

具体操作步骤如下:

[0042]

将所述水性uv固化哑光涂料喷涂在黑色abs+pc基材上,60℃下烘烤5~10min,然后再用uv紫外线照射固化,光的辐射能量600~1000mj/cm2,固化时间为30s。

[0043]

本发明的水性uv固化哑光涂料中无需添加抗刮伤助剂,通过各组分的增效和协同作用可增强涂料的使用性能,涂装后的涂层具有良好的哑光效果以及优异的抗刮性能。

具体实施方式

[0044]

下面结合具体实施方式对本发明所述的技术方案做进一步的说明,但本发明不仅限于此。

[0045]

制备例

[0046]

将13.5g聚己二酸丁二醇酯二醇(分子量2000g/mol)、50g异佛尔酮二异氰酸酯在60℃反应1小时,催化剂为二丁基二月桂酸锡,至残余nco%为3,得到水性聚氨酯;加入阻聚剂—对羟基苯甲醚和封端剂—丙烯酸

–2–

羟乙酯在85℃下进行封端反应3小时,至残余nco%为1.5时结束反应,制得二官聚氨酯丙烯酸树脂,其分子量为3500,酸值15mgkoh/g。

[0047]

实施例1~4

[0048]

根据表1的哑光涂料配方进行配制,制备方法包括以下步骤:

[0049]

(1)二官聚氨酯丙烯酸树脂、六官丙烯酸树脂、丙烯酸酯单体、光引发剂溶于助溶剂中,得到第一混合物;

[0050]

(2)在第一次混合物中加入中和剂并快速搅拌均匀,放置分散机下面,在转速为1000r/min下搅拌10min至充分混合均匀,然后再加水、流平剂和增稠剂,在3000r/min下搅拌30min得到水性uv固化涂料;

[0051]

(3)加入消光粉,在4000r/min下使消光粉充分分散在水性uv固化涂料内,制得水性uv固化哑光涂料;

[0052]

(4)将上述的水性uv固化哑光涂料喷涂在黑色abs+pc基材上,在60℃的烘箱内烘烤10min,然后再用uv紫外线照射固化,光的辐射能量为800mj/cm2。

[0053]

测试涂层的性能,包括:

[0054]

光泽度,用光泽仪在板子上测三次60

°

的光泽,求均值;

[0055]

附着力:划百格,3m 600胶带测试3次;

[0056]

摆杆硬度:型号qhb,记录从6

°

摆到3

°

的次数;

[0057]

抗刮性能测试:用染色摩擦色牢度仪在板子上进行相对滑动,测量哑光涂层板子被滑动前后相同位置的光泽,并求出光泽差值,光泽差值越小代表哑光涂层越抗刮;测试结果如表3所示。

[0058]

对比例1~3

[0059]

按照表2中的组分配比制备哑光漆,其中,二官和十官丙烯酸树脂分别为长兴材料工业股份有限公司的6151、6195-100,制备和测试过程与实施例1~4相同,测试结果见表3。

[0060]

表1水性uv固化哑光涂料的组分配比

[0061]

[0062][0063]

表2对比例1~3的哑光涂料组分配比

[0064]

[0065][0066]

表3性能测试结果

[0067][0068]

根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行适当的变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对本发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1