一种用于光纤着色油墨的光敏流平润湿分散剂及其制备方法、应用与流程

1.本发明属于油墨领域,具体涉及一种用于光纤着色油墨的光敏流平润湿分散剂。

背景技术:

2.紫外光固化油墨的主要成分包括预聚物、光引发剂、活性单体、颜料、助剂等。其中颜料对紫外光固化油墨的固化有较大的影响,主要是因为颜料会吸收紫外线,与光引发剂竞争吸收,造成光引发剂的吸收效率下降,生成的自由基浓度下降而影响油墨的固化。受到颜料粒子吸光的直接影响,位于颜料粒子附近及底层的紫外光固化材料通常固化度要低于远离颜料粒子区域,这是通常油墨的固化度很难做到无色体系接近100%固化度的主要原因。

3.光纤着色油墨是用于光纤着色的一种特种油墨,其常见的固化速度要达到2000

‑

3000米/ 分,要求油墨本身有非常快的固化速度,同时固化油墨不能增加光纤的传输损耗。光纤着色油墨的常规固化的光源包括h型无极灯、d型无极灯、高压汞灯等,这些光源可以发射出 200

‑

400nm全波段的紫外光,让油墨可以快速固化。近年发展起来的uvled固化光纤着色油墨体系中,常用的波段为395nm、385nm的uvled紫外光,由于缺少200

‑

300nm的对表面固化贡献极大的短波紫外光,所以快速固化的表面固化度较uv汞灯差。实际生产中光纤着色过程通常为了生产效率,会让油墨的着色速度达到或接近设备的最大速度,所以油墨实际接收到的紫外辐射剂量是有限的。uvled固化的光纤着色油墨的表面固化度很难达到 90%以上,是由于颜料粒子遮挡及竞争吸收的影响,造成颜料粒子附近连接料中光引发剂吸光较少激发的活性自由基不足。在制备光纤带的时候油墨层由于固化度不够(不足90%)容易被光纤并带涂覆树脂粘接而造成剥离性能不佳的问题,这个问题已经成为uvled固化体系在光纤带制备工艺应用上的一个难点。在传统的uv固化体系也存在制备光纤带时使用光纤着色油墨需要降低着色速度,提高油墨固化度而影响生产效率的问题。

技术实现要素:

4.本发明所要解决的技术问题是针对上述现有技术存在的不足而提出一种uvled固化光纤着色油墨的光敏流平润湿分散剂。该分散剂含有羧基和酰胺基团对颜料有高效的润湿和分散作用,分子结构上的小分子量有机硅链段可以让分散剂对颜料润湿性好,大分子量有机硅链段可以促进颜料颗粒的流动提升油墨整体流平性,分子结构上的光敏基团可以有效提高颜料粒子附近的光敏基团浓度,提高吸光效率,增加颜料粒子附近的局部自由基浓度,在不改变着色工艺的情况下实现油墨表面的整体固化度的提高,可以有效的解决着色光纤容易被光纤并带涂覆树脂粘接的难题。本发明的所述的光敏流平润湿分散剂还可以应用于其他油墨中,为解决流平及二次涂覆附着力的矛盾,可以在制备上述光敏流平润湿分散剂时不添加大分子有机硅氧烷。

5.本发明为解决上述提出的问题所采用的技术方案为:

6.一种用于光纤着色油墨的光敏流平润湿分散剂的制备方法,步骤如下:

7.s

‑

1:将乙酸乙烯酯与马来酸酐按设定的摩尔比加入反应器中,加入溶剂搅拌均匀,待马来酸酐完全溶解完毕后,加入引发剂和链转移剂,保持40

‑

90℃反应3

‑

24h,得到乙酸乙烯酯

‑

马来酸酐共聚物溶液;

8.s

‑

2:在s

‑

1所得乙酸乙烯酯

‑

马来酸酐共聚物溶液中加入含有羟基的混合改性剂,利用羟基与共聚物的酸酐基团反应,然后加入酰化反应催化剂,保持60

‑

80℃反应2

‑

8h,得到产物溶液;

9.s

‑

3:将s

‑

2所得产物溶液使用旋转蒸发仪除去溶剂,得到所述的光敏流平润湿分散剂。

10.上述步骤s

‑

1中,所述的乙酸乙烯酯与马来酸酐的摩尔比为1:1至3:1。

11.上述步骤s

‑

1中,所述的溶剂应是不含有羟基、羧基、氨基等活性基团的卤代烃、苯系烃类、酯类、烷烃类等,沸点应不高于120℃,溶剂需要预先除水。合适的例子包括但不限于甲苯、环己烷、氯仿、乙酸乙酯、二氧六环等按任意比例的混合物。

12.上述步骤s

‑

1中,溶剂的加入量一般为乙酸乙烯酯与马来酸酐的总质量的0.2

‑

3倍。

13.上述步骤s

‑

1中,引发剂的用量为乙酸乙烯酯与马来酸酐质量之和的0.3

‑

3%,链转移剂的用量为乙酸乙烯酯与马来酸酐质量之和的1

‑

5%。

14.上述步骤s

‑

1中,所述的引发剂是自由基型热引发剂。合适的例子包括但不限于偶氮二异丁腈(aibn)、偶氮二异庚腈(abvn)、过氧化苯甲酰(bpo)、过氧化苯甲酸叔丁酯等。

15.上述步骤s

‑

1中,所述的链转移剂是含有巯基的硅烷化合物。合适的例子包括但不限于巯基丙基三甲氧基硅烷、巯基丙基三乙氧基硅烷。硅烷结构可以与颜料表面的羟基基团发生反应提高对颜料的分散效果。

16.上述步骤s

‑

2中,混合改性剂由单羟基酰胺化合物、含有羟基的光引发剂、单羟基的小分子有机硅氧烷、单羟基的大分子有机硅氧烷按一定比例混合而成,其混合物的总摩尔数与步骤s

‑

1投料的马来酸酐的摩尔数之比为0.3:1~1:1。按摩尔数计,所述混合改性剂的组成包括单羟基酰胺化合物(20

‑

60%)、含有羟基的光引发剂(15

‑

40%)、单羟基的小分子有机硅氧烷(5

‑

25%)、单羟基的大分子有机硅氧烷(0

‑

20%)。

17.进一步地,所述的单羟基酰胺化合物包括但不限于n

‑

苄基

‑2‑

羟基乙酰胺、2

‑

羟基琥珀酰胺酸、n

‑

(2

‑

羟基乙基)肉桂酰胺、羟基乙酰胺、n

‑

丁基

‑2‑

羟基丙酰胺、n,n

‑

二(2

‑

乙基己基)

‑2‑

羟基丙酰胺、n

‑

羟基丙烯酰胺、n

‑

羟乙基丙烯酰胺、n,n

‑

二甲基

‑2‑

羟基丙酰胺、7

‑

羟基辛酰胺等中的一种或几种按任意比例的混合物。

18.具体地,所述的含有羟基的光引发剂参与反应的羟基基团直接相连的碳原子应不直接与吸光裂解或夺氢的光活性基团相连,合适的例子包括但不限于2

‑

羟基

‑

4'

‑

(2

‑

羟乙氧基)

‑2‑ꢀ

甲基苯丙酮(光引发剂2959)、2

‑

羟基

‑

4'

‑

(2

‑

羟甲基)

‑2‑

甲基苯丙酮(光引发剂api

‑

180)、光引发剂r

‑

gen998、2

‑

羟甲基硫杂蒽酮等中的一种或几种按任意比例的混合物。

19.光引发剂r

‑

gen998

20.光引发剂2959

21.光引发剂api

‑

180

[0022]2‑

羟甲基硫杂蒽酮

[0023]

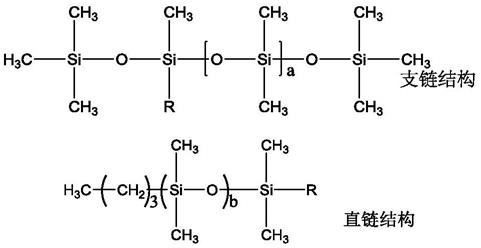

具体地,所述的单羟基的小分子有机硅氧烷和单羟基的大分子有机硅氧烷分子结构上含有的硅氧烷结构与1个羟基,包括直链和支链结构,典型的结构如下式所示:

[0024][0025]

其中a=0

‑

2,b=1

‑

4,c=0

‑

3,d=0

‑

3时为小分子有机硅氧烷;其中a=3

‑

20,b=5

‑

20,c=1

‑

6,d=0

‑

6时为大分子有机硅氧烷。

[0026]

上述步骤s

‑

2中,所述的酰化反应催化剂合适的例子包括但不限于对甲基苯磺酸、n,n

‑ꢀ

二甲氨基吡啶等,其添加量为所述混合改性剂总质量的0.05

‑

0.5%。

[0027]

上述方法制备的光敏流平润湿分散剂在紫外固化体系以及uv

‑

led固化体系中的应用。本发明所述光敏流平润湿分散剂可以与研磨树脂、活性单体、色粉复配并研磨成色浆;其中,光敏流平润湿分散剂的用量根据色粉的颜色有所区别,比如色粉为白色(如钛白粉) 时,光敏流平润湿分散剂为色粉质量的2%

‑

10%,如色粉有机颜料(如酞菁蓝、酞菁绿、偶氮类颜料、萘酚类颜料等)时,光敏流平润湿分散剂为色粉质量的5

‑

50%,如色粉为黑色 (如炭黑)时,光敏流平润湿分散剂为色粉质量的20

‑

100%。上述色浆加入本色油墨中制成成品油墨,按质量百分比计,色浆占5

‑

25%,本色油墨占75

‑

95%。

[0028]

与现有技术相比,本发明的有益效果是:

[0029]

第一,本发明所述的光敏流平润湿分散剂可以用于传统紫外固化体系,也可以用于uv

‑ꢀ

led固化体系,在不改变辐射剂量的情况下可以提升表面固化度,从而着色光纤和并带树脂易于剥离;且在相同的着色速度下可以有效提升固化度,与普通润湿分散剂相比有显著的优势。

[0030]

第二,本发明所述的光敏流平润湿分散剂属于光引发剂基团是接枝在大分子分散剂上的,其固化时气味更低,可以用于对气味敏感的uv油墨中。

[0031]

第三,本发明所述的光敏流平润湿分散剂综合了光引发剂、流平剂、润湿剂、分散剂的多功能产品,灵活的结构设计,赋予了产品独特的性能,有利提升产品的竞争力。

[0032]

第四,本发明所述的光敏流平润湿分散剂综合了根据应用需求如果不需要流平效果或需要附着力较强的二次涂覆,可以在制备上述光敏流平润湿分散剂时不添加大分子有机硅氧烷。

具体实施方式

[0033]

为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明不仅仅局限于下面的实施例。

[0034]

以下实施例使用的部分原材料的名称及其结构式、分子量如表1所示。

[0035]

表1

[0036]

[0037][0038]

实施例1

[0039]

一种可用于光纤着色油墨的光敏流平润湿分散剂的制备方法,步骤如下:

[0040]

s

‑

1:将258.27g(3mol)乙酸乙烯酯与294.18g(3mol)马来酸酐按摩尔比1:1加入反应器中,加300g溶剂环己烷,搅拌均匀待马来酸酐完全溶解完毕后加入5.5g的引发剂aibn,加入13.75g的链转移剂巯基丙基三乙氧基硅烷,保持70℃反应8h得到乙酸乙烯酯

‑

马来酸酐共聚物溶液;

[0041]

s

‑

2:然后加入n

‑

丁基

‑2‑

羟基丙酰胺117.61g(0.81mol)、n,n

‑

二甲基

‑2‑

羟基丙酰胺 63.26g(0.54mol)、光引发剂api

‑

180 157.33g(0.81mol)、小分子有机硅氧烷c3 131.28g(0.405mol)、大分子有机硅氧烷z9 103.48g(0.135mol)混合而成的含有羟基的混合改性剂(总计2.7mol),混合改性剂摩尔数与步骤s

‑

1投料的马来酸酐的摩尔数之比为0.9: 1,再加入酰化反应催化剂对甲基苯磺酸1.2g,保持70

‑

75℃反应6h,得到产物溶液;

[0042]

s

‑

3:将产物溶液使用旋转蒸发仪除去溶剂,得到所述的光敏流平润湿分散剂dp

‑

1。

[0043]

实施例2

[0044]

一种可用于光纤着色油墨的光敏流平润湿分散剂的制备方法,步骤如下:

[0045]

s

‑

1:将258.27g(3mol)乙酸乙烯酯与196.12g(2mol)马来酸酐按设定的摩尔比1.5:1加入反应器中,加250g溶剂乙酸乙酯,搅拌均匀待马来酸酐完全溶解完毕后加入5.5g的引发剂 abvn,加入10g的链转移剂巯基丙基三乙氧基硅烷,保持50℃反应4h得到乙酸乙烯酯

‑

马来酸酐共聚物溶液;

[0046]

s

‑

2:然后加入n

‑

(2

‑

羟基乙基)肉桂酰胺109.00g(0.57mol)、n,n

‑

二甲基

‑2‑

羟基丙酰胺 48.97g(0.42mol)、光引发剂2

‑

羟甲基硫杂蒽酮138.1g(0.57mol)、小分子有机硅氧烷c3 92.39g(0.285mol)、大分子有机硅氧烷z16 80.74g(0.057mol)混合而成的含有羟基的混合改性剂(总计1.902mol),混合改性剂摩尔数与步骤s

‑

1投料的马来酸酐的摩尔数之比为 0.951:1,再加入酰化反应催化剂对n,n二甲氨基吡啶0.5g,保持65

‑

70℃反应7h,得到产物溶液;

[0047]

s

‑

3:将产物溶液使用旋转蒸发仪除去溶剂,得到所述的光敏流平润湿分散剂dp

‑

2。

[0048]

实施例3

[0049]

一种可用于光纤着色油墨的光敏流平润湿分散剂的制备方法,步骤如下:

[0050]

s

‑

1:将206.62g(2.4mol)乙酸乙烯酯与196.12g(2mol)马来酸酐按设定的摩尔比1.2:1加入反应器中,加250g溶剂乙酸乙酯,搅拌均匀待马来酸酐完全溶解完毕后加入8g的引发剂 bpo,加入12g的链转移剂巯基丙基三甲氧基硅烷,保持88

‑

90℃反应12h得到乙酸乙烯酯

‑ꢀ

马来酸酐共聚物溶液;

[0051]

s

‑

2:然后加入n

‑

(2

‑

羟基乙基)肉桂酰胺103.26g(0.54mol)、n

‑

丁基

‑2‑

羟基丙酰胺 78.41g(0.54mol)、光引发剂2

‑

羟甲基硫杂蒽酮43.61g(0.18mol)、光引发剂2959 48.44g(0.216mol)、小分子有机硅氧烷c3 58.35g(0.18mol)、大分子有机硅氧烷z16 76.50g (0.054mol)、大分子有机硅氧烷z9 68.99g(0.09mol)混合而成的含有羟基的混合改性剂 (总计1.8mol),混合改性剂摩尔数与步骤s

‑

1投料的马来酸酐的摩尔数之比为0.9:1,再加入酰化反应催化剂对n,n二甲氨基吡啶0.38g,保持60

‑

65℃反应8h,得到产物溶液;

[0052]

s

‑

3:将产物溶液使用旋转蒸发仪除去溶剂,得到所述的光敏流平润湿分散剂dp

‑

3。

[0053]

下面对实施例1

‑

3制备的光敏流平润湿分散剂以及市场上常见的普通润湿分散剂byk

‑ꢀ

163分别用于制备色浆,并对性能进行对比。色浆的制备方法如下:如表2所示,配制色浆的各原料均是按质量份数进行添加,首先将润湿分散剂与活性单体hdda搅拌均匀后缓慢加入色粉,使用分散机预分散后使用研磨机将色浆研磨至5微米以下,备用。

[0054]

表2:实施例和对比例的润湿分散剂分别制备的色浆的组成以及固化效果对比

[0055][0056]

注:[1]成品配方密封好,置于80℃烘箱加热48小时,其粘度变化率<5%,细度未明显变化。[2]按gb50728

‑

2011附录r的方法测试。触变指数越小,则触变性越小,流动性越好。

[0057]

由表1可知,实施例1

‑

3制备的光敏流平润湿分散剂具有非常好的分散效果,其分散的色浆粘度小,触变性小流动性好,比德国byk

‑

163效果更好。

[0058]

将上述色浆(白色色浆a和b、蓝色色浆a和b、红色色浆a和b)分别制备成光纤着色油墨,测试其着色后的固化度、衰减、剥离性能等,油墨的制备方法如下:如表3所示,各原料是按质量份数添加,将色浆加入本色油墨中并混合均匀,保持50

‑

60℃、转速100

‑ꢀ

300转/分搅拌3

‑

4小时后,使用1000目尼龙网过滤油墨,得到成品油墨。着色过程使用国产395nm波段uv

‑

led的着色机,着色速度2400米/分,其他工艺参数均按光缆厂正常生产时使用的工艺进行。

[0059]

表3:油墨的着色对比试验

[0060][0061]

注:[1]武汉长盈鑫科技有限公司生产的cm300

‑

led系列本色油墨。

[0062]

[2]根据gb/t 36650

‑

2018方法测试的相对固化度。

[0063]

[3]使用武汉长盈鑫科技有限公司生产的cm201

‑

led光纤并带涂覆树脂测试。

[0064]

由表3可知,使用本发明所述的光敏流平润湿分散剂制备的光纤着色油墨在2400米/分的uv

‑

led高速着色条件下固化度均达到了90%以上,着色光纤和并带树脂易于剥离,而使用常规分散剂制备的光纤着色油墨固化度约80%左右,和并带树脂剥离性不佳。因此,本发明制备的光敏流平润湿分散剂在相同的着色速度下可以有效提升固化度,与普通润湿分散剂相比有显著的优势。

[0065]

以上所述仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干改进和变换,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1