一种苯基有机硅皮革涂层及制备方法与流程

1.本发明属于新型功能型涂层材料技术领域,尤其涉及一种长操作时间苯基有机硅聚硅氧烷体系的防涂鸦、耐磨皮革涂层。

背景技术:

2.随着近二十年的科学技术发展,皮革行业也迎来了巨大的发展,使用者对皮革的性能要求也越加严苛,比如对疏水性、卫生透气性、耐磨性、耐久性、耐候性等综合功能,传统性能的皮革已经不能满足市场发展的需求。

3.提升皮革性能最便捷有效的方法就是通过表面涂层,只需简单的喷涂或者涂刷的方法就可以完成施胶,随着行业的兴起,常规涂层已不能满足需求,高性能涂层逐渐被开发出来,特别是功能型涂层受到大家青睐。目前,主要的涂层体系以有机硅为主,配合有机氟化合物的树脂,制成膜之后具有极低的表面能,从而可以抵抗水性油墨的沾污和涂鸦(沾污之后使用湿布即可擦拭净),但是对于广泛使用的油性油墨和油漆的沾污抵抗性能效果不佳,需要使用溶剂才可擦拭干净;并且有机硅的涂层强度不足,耐磨性能差;同时由于有机氟化树脂的引入,使得成本急剧上升。

技术实现要素:

4.本发明以含有聚硅氧烷和苯基的化合物树脂为主体,制成膜之后具有极低的表面能,从而可以抵抗水性、油性油墨及油漆的沾污和涂鸦(沾污之后使用湿布即可擦拭干净),苯基树脂的引入,提升耐磨性和抗涂鸦性;添加含有与皮革反应基团的偶联剂,提高了附着性;采用潜伏型催化剂,使得可操作时间满足生产工艺。

5.本发明的目的是克服现有技术的缺陷,提供一种具有长操作时间、防涂鸦性更好、耐磨性更好的苯基有机硅涂层。

6.为达到上述技术目的,提出如下设计方案:

7.本发明的原料组成及各组分比例如下(按重量比):

8.a组分:

9.自合成潜伏型催化剂

10.b组分:

11.[0012][0013]

在上述技术方案的基础上,本发明还可以做如下改进。

[0014]

根据本发明的一个实施方式,所述自合成潜伏型催化剂按照如下配比进行合成(按重量比):

[0015][0016]

其中,karstedt催化剂的pt含量为20000ppm;

[0017]

使用上述合成潜伏型催化剂的效果是:可以保证产品混合后的操作时间在24h以上,满足客户现场的生产工艺;当温度升高到80℃以上时,催化剂释放,使得产品快速固化,并且没有添加抑制剂成分,使得产品可以满足高温短时间快速固化,且反应完全。

[0018]

根据本发明的一个优选实施方式,所述甲基苯基乙烯基硅树脂

‑

1结构式如下:

[0019]

(vime2sio

0.5

)a(mephsio)b(sio2)

ꢀꢀꢀꢀ

(1)

[0020]

其中,a=0.5~1.3,b=0.25~0.35,a+b=1.4~1.7;采用水玻璃法合成,乙烯基含量为0.5wt%,分子量在16~20万;

[0021]

根据本发明的另一个优选实施方式,所述甲基苯基乙烯基硅树脂

‑

2结构式如下:

[0022]

(vime2sio

0.5

)c(mephsio

1.5

)d

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0023]

其中,c=0.8~0.1.1,d=3~4,c+d=3.5~4.5;采用水玻璃法合成,乙烯基含量为0.5wt%,分子量在10~15万;

[0024]

使用上述两种硅树脂的效果是:采用水玻璃法,可以做到大的分子量,这样的两种硅树脂为主体构建骨架,使得固化后的胶层强度高,交联密度高,胶层表面能低,使得胶层具有很好的耐水性、耐油性、耐油漆等沾污和涂鸦;d链接和t链接也使得胶层有一定的韧性;同时苯基的引入,进一步提升了疏水、疏油性,同时提升了胶层的耐磨性、耐候性。

[0025]

根据本发明的另一个优选实施方式,所述甲基苯基乙烯基硅油分子式如下:

[0026]

(vimephsio

0.5

)(me2sio)x(vimephsio

0.5

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0027]

其中,乙烯基含量为0.02wt%,分子量在5~8万;

[0028]

使用上述硅油的效果是:苯基硅油,提高了相容性,端乙烯基的长分子链,有提升

胶层的柔韧性,进一步保证产品的耐用性。

[0029]

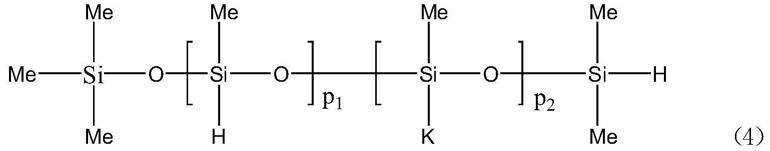

根据本发明的另一个优选实施方式,所述交联剂为为甲基含氢聚硅氧烷,含氢量为 0.8~1.0wt%,粘度为10~50mpa.s,所述交联剂为端、侧含氢键。具体结构式如(4)

[0030][0031]

其中,k为

‑

h或

‑

ph,10≥p1≥1,15≥p2≥9。

[0032]

使用上述甲基含氢聚硅氧烷的效果是:端侧氢基,提升交联密度及强度,同时由于有一定的链段长度,使得其有一定的韧性。

[0033]

根据本发明的另一个优选实施方式,所述偶联剂

‑

1为kh

‑

550,kh

‑

560,kh

‑

570,a

‑

186,kh

‑

792中的一种或者两种。

[0034]

采用上述方案的有益效果是:提供了大量的烷氧基,增强了胶层与基材表面的附着性,同时这些原料来源广,成本优势大。

[0035]

根据本发明的另一个优选实施方式,所述偶联剂

‑

2为自合成偶联剂,具体结构如下:

[0036][0037][0038]

其中,n=6~8;

[0039]

采用上述结构偶联剂的有益效果是:增强了产品的附着力,相溶性、稳定性。

[0040]

根据本发明的另一个优选实施方式,所述稀释剂,为二甲苯。

[0041]

根据本发明的另一个优选实施方式,所述dmf,为n,n

‑

二甲基甲酰胺。

[0042]

本发明还提供了一种用来制备所述苯基有机硅皮革涂层各组分的方法,该方法包括以下几个步骤:

[0043]

步骤一:a组分的制备:合成潜伏型催化剂

[0044]

(1)将3~5份karstedt催化剂、6~10份聚己内酯溶解到200~300甲苯中,得到混合液

‑

1;

[0045]

(2)将(1)中混合液

‑

1在1h内匀速滴加到200份去离子水中,滴加后,氮气保护混合,然后离心分层,用6~10份甲醇清洗后,采用抽滤,得到固体潜伏型催化剂,再用500份二甲基双封头清洗,再次抽滤,得到最终潜伏型催化剂;

[0046]

步骤二:b组分的制备

[0047]

(1)将25~30份甲基苯基乙烯基硅树脂

‑

1、8~11份甲基苯基乙烯基硅树脂

‑

2,0.8~ 1.1份甲基苯基乙烯基硅油、9.5~11.5份交联剂称量好,然后分多次加入35~40份稀释剂,每次混合均匀;

[0048]

(2)加入5.0~6.0份偶联剂

‑

1以及0.5~1.0份偶联剂

‑

2,混合均匀;

[0049]

(3)加入10~15份dmf,混合均匀,即得到b组分;

[0050]

步骤三:a组分与b组分的混合:

[0051]

将a组分和b组分按照1:40~50比例混合得到苯基有机硅皮革涂层。

[0052]

根据本发明的另一个优选实施方式,karstedt催化剂的pt含量为20000ppm。

[0053]

根据本发明的另一个优选实施方式,所述甲基苯基乙烯基硅树脂

‑

1结构式如下:

[0054]

(vime2sio

0.5

)a(mephsio)b(sio2)

ꢀꢀꢀꢀ

(1)

[0055]

其中,a=0.5~1.3,b=0.25~0.35,a+b=1.4~1.7;采用水玻璃法合成,乙烯基含量为0.5wt%,分子量在16~20万。

[0056]

根据本发明的另一个优选实施方式,所述甲基苯基乙烯基硅树脂

‑

2结构式如下:

[0057]

(vime2sio

0.5

)c(mephsio

1.5

)d

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0058]

其中,c=0.8~0.1.1,d=3~4,c+d=3.5~4.5;采用水玻璃法合成,乙烯基含量为0.5wt%,分子量在10~15万。

[0059]

根据本发明的另一个优选实施方式,所述甲基苯基乙烯基硅油分子式如下:

[0060]

(vimephsio

0.5

)(me2sio)x(vimephsio

0.5

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0061]

其中,乙烯基含量为0.02wt%,分子量在5~8万。

[0062]

根据本发明的另一个优选实施方式,所述交联剂为为甲基含氢聚硅氧烷,含氢量为0.8~1.0wt%,粘度为10~50mpa.s,所述交联剂为端、侧含氢键。具体结构式如(4)

[0063][0064]

其中,k为

‑

h或

‑

ph,10≥p1≥1,15≥p2≥9。

[0065]

根据本发明的另一个优选实施方式,所述偶联剂

‑

1为kh

‑

550,kh

‑

560,kh

‑

570,a

‑

186,kh

‑

792中的一种或者两种。

[0066]

根据本发明的另一个优选实施方式,所述偶联剂

‑

2为自合成偶联剂,具体结构如下:

[0067][0068]

其中,n=6~8。

[0069]

根据本发明的另一个优选实施方式,a组分和b组分按照1:45~50重量比例混合得到苯基有机硅皮革涂层;具体地,a组分和b组分按照1:50重量比例混合得到苯基有机硅皮革涂层。

具体实施方式

[0070]

下面结合实施例来具体描述本发明的优选实施方式,但是本发明的保护范围仅由权利要求书限定,并不限于以下的实施例。

[0071]

实施例1

[0072]

合成潜伏型催化剂:将3g karstedt催化剂、6g聚己内酯添加到200g甲苯中,充分混合溶解得到混合液

‑

1,将混合液

‑

1在1h内滴加到200g去离子水中,后氮气保护混合24h,再600rpm 速度下离心,用6g甲醇清洗后抽滤,得到固体潜伏型催化剂,再用500g二甲基双封头清洗,再次抽滤,得到所需潜伏型催化剂,备用。

[0073]

b组分:称取25g结构式(1)的甲基苯基乙烯基硅树脂(乙烯基含量为0.5wt%,分子量为16万);称取8g结构式(2)的甲基苯基乙烯基硅树脂(乙烯基含量为0.5wt%,分子量为10万);称取0.8g结构式(3)的甲基苯基乙烯基硅油(乙烯基含量为0.02wt%,分子量为5万);称取9.5g结构式(4)的交联剂(含氢量为0.8wt%);加入10g稀释剂,混合均匀,再加入10g稀释剂,混合均匀,再加入15g稀释剂混合均匀;加入5g偶联剂 kh

‑

570,0.5g结构式(5)的偶联剂(n=6),混合均匀;最后加入15gdmf,混合均匀,即得到所需b组分。

[0074]

实施例2

[0075]

合成潜伏型催化剂:将4gkarstedt催化剂、8g聚己内酯添加到250g甲苯中,充分混合溶解得到混合液

‑

1,将混合液

‑

1在1h内滴加到200g去离子水中,后氮气保护混合24h,再600rpm 速度下离心,用8g甲醇清洗后抽滤,得到固体潜伏型催化剂,再用500g二甲基双封

头清洗,再次抽滤,得到所需潜伏型催化剂,备用。

[0076]

b组分:称取28g结构式(1)的甲基苯基乙烯基硅树脂(乙烯基含量为0.5wt%,分子量为18万);称取9.5g结构式(2)的甲基苯基乙烯基硅树脂(乙烯基含量为0.5wt%,分子量为13万);称取0.95g结构式(3)的甲基苯基乙烯基硅油(乙烯基含量为0.02wt%,分子量为6.5万);称取10g结构式(4)的交联剂(含氢量为0.9wt%);加入10g稀释剂,混合均匀,再加入12g稀释剂,混合均匀,再加入15g稀释剂混合均匀;加入5.5g 偶联剂a

‑

186,0.5g结构式(5)的偶联剂(n=7),混合均匀;最后加入13gdmf,混合均匀,即得到所需b组分。

[0077]

实施例3

[0078]

合成潜伏型催化剂:将5gkarstedt催化剂、10g聚己内酯添加到300g甲苯中,充分混合溶解得到混合液

‑

1,将混合液

‑

1在1h内滴加到200g去离子水中,后氮气保护混合24h,再600rpm 速度下离心,用10g甲醇清洗后抽滤,得到固体潜伏型催化剂,再用500g二甲基双封头清洗,再次抽滤,得到所需潜伏型催化剂,备用。

[0079]

b组分:称取30g结构式(1)的甲基苯基乙烯基硅树脂(乙烯基含量为0.5wt%,分子量为20万);称取11g结构式(2)的甲基苯基乙烯基硅树脂(乙烯基含量为0.5wt%,分子量为15万);称取1.0g结构式(3)的甲基苯基乙烯基硅油(乙烯基含量为0.02wt%,分子量为8万);称取11.5g结构式(4)的交联剂(含氢量为1.0wt%);加入10g稀释剂,混合均匀,再加入15g稀释剂,混合均匀,再加入15g稀释剂混合均匀;加入3g偶联剂a

‑

186,3g偶联剂kh

‑

560,0.5g结构式(5)的偶联剂(n=8),混合均匀;最后加入10gdmf,混合均匀,即得到所需b组分。

[0080]

对比例1

[0081]

合成潜伏型催化剂:将3gkarstedt催化剂、6g聚己内酯添加到200g甲苯中,充分混合溶解得到混合液

‑

1,将混合液

‑

1在1h内滴加到200g去离子水中,后氮气保护混合24h,再600rpm 速度下离心,用6g甲醇清洗后抽滤,得到固体潜伏型催化剂,再用500g二甲基双封头清洗,再次抽滤,得到所需潜伏型催化剂,备用。

[0082]

b组分:称取25g结构式(1)的甲基乙烯基硅树脂(分子中的ph基团全部换成me,乙烯基含量为0.5wt%,分子量为16万);称取8g结构式(2)的甲基乙烯基硅树脂(分子中的ph基团全部换成me,乙烯基含量为0.5wt%,分子量为10万);称取0.8g结构式(3)的甲基乙烯基硅油(分子中的ph基团全部换成me,乙烯基含量为0.02wt%,分子量为5万);称取9.5g结构式(4)的交联剂(含氢量为0.8wt%);加入10g稀释剂,混合均匀,再加入10g稀释剂,混合均匀,再加入15g稀释剂混合均匀;加入5g偶联剂 kh

‑

570,0.5g结构式(5)的偶联剂(n=6),混合均匀;最后加入15gdmf,混合均匀,即得到所需b组分。

[0083]

与实施例1的区别在于树脂和硅油中的ph基团全部换成了me基团。

[0084]

对比例2

[0085]

合成潜伏型催化剂:将3gkarstedt催化剂、6g聚己内酯添加到200g甲苯中,充分混合溶解得到混合液

‑

1,将混合液

‑

1在1h内滴加到200g去离子水中,后氮气保护混合24h,再600rpm 速度下离心,用6g甲醇清洗后抽滤,得到固体潜伏型催化剂,再用500g二甲基双封头清洗,再次抽滤,得到所需潜伏型催化剂,备用。

[0086]

b组分:称取25g结构式(1)的甲基苯基乙烯基硅树脂(乙烯基含量为0.5wt%,分子量为16万);称取8g结构式(2)的甲基苯基乙烯基硅树脂(乙烯基含量为0.5wt%,分子量为10万);称取0.8g结构式(3)的甲基苯基乙烯基硅油(乙烯基含量为0.02wt%,分子量为5

万);称取9.5g结构式(4)的交联剂(含氢量为0.8wt%);加入10g稀释剂,混合均匀,再加入10g稀释剂,混合均匀,再加入15g稀释剂混合均匀;加入5.5g偶联剂kh

‑

570,混合均匀;最后加入15gdmf,混合均匀,即得到所需b组分。

[0087]

与实施例1的区别在于未加入可与皮革反应的偶联剂。

[0088]

对比例3

[0089]

竞品1(市场主流产品,树脂体系)

[0090]

对比例4

[0091]

竞品2(市场主流产品,非树脂体系)

[0092]

性能测试:

[0093]

本发明的a、b组分按照重量比1:50进行混合,然后用10μm线棒刮涂在皮革表面(半成品皮革,没有表面处理的),然后150℃*3min固化。按照如下方法测试性能:

[0094]

(1)耐涂鸦:用水性白色记号笔、白色油漆笔、黑色油性记号笔、黑色油字笔,分别在固化好的皮革表面划线,5min后,用沾水的布擦拭,四种笔都可擦干净为ok,否则为ng;

[0095]

(2)耐磨性:用双手揉搓皮革,揉搓2圈为1次,共计10次,查看皮革表面有无磨损或者脱胶,没有变化为ok;

[0096]

(3)耐刮擦:用手指甲用力在皮革表面刮擦,有明显痕迹,且无法恢复原样的为ng;

[0097]

(4)操作时间:a、b组分混合后置于密闭罐子中(只装罐子体积的50%),静置于25℃下,测试初始及24h后的粘度,如粘度增长超过100%,则判断为ng。

[0098]

(5)附着力:用无尘布在皮革表面来回擦10次,有无磨损或者胶层破损,没有则为ok。

[0099][0100]

通过实施例1与对比例1、对比例3和对比例4的数据,树脂体系确实对耐涂鸦性能有影响,而苯基对耐磨性和抗涂鸦性有明显改善作用;潜伏型催化剂的使用,使得操作时间完美解决。

[0101]

通过实施例1和对比例2的数据,偶联剂

‑

2这种可与皮革反应的结构,对附着力有很明显的提升。

[0102]

以上所述仅为本发明的较佳实施例,并不是用于限制本发明范围,凡是在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均已该包含在本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1