一种复合新型建筑防腐材料及其制备方法与流程

1.本发明涉及建筑材料技术领域,具体涉及一种复合新型建筑防腐材料及其制备方法。

背景技术:

2.金属腐蚀在建筑领域造成大量的经济损失,已经是业内的共识。此外,由于腐蚀造成电气设备、交通工具产生的安全隐患更是会威胁到人民的生命财产。因此,防止材料的腐蚀具有重大的意义。防止金属腐蚀的常用方法之中,聚合物涂层对材料提供保护层的手段,除了防腐的作用,还具备电子绝缘、原料成本低廉、方法便捷的特点。但是,聚合物涂层在使用过程中,不免存在涂层受到机械损伤而破损、产生裂纹,甚至最终导致剥落的情况,失去防腐效果。通过在聚合物涂层中引入具有自主修复功能的自修复涂层,是目前解决该问题的热点研究方向。

3.早期的自修复涂层,由于含有磷化物、铬化物、钼酸等成分,产生严重的环境污染问题。例如铬化物,因具有致癌性而被多个国家明令禁止使用。目前,依据微纳米容器装载缓蚀剂方法,采用环境友好的材料制备自修复涂层,可以避免环境污染问题。

4.其中,基于介孔sio2微纳米容器的自修复涂层研究最为广泛。例如现有技术中国专利201610194208.0,《一种环境友好型纳米容器的自愈合涂层的制备方法》,采用纳米sio2为容器来作为微纳米容器,以聚天冬氨酸作为缓蚀剂,壳聚糖作为包覆剂,实现了自修复涂层。该方法存在以下技术问题:由于纳米sio2对聚天冬氨酸的负载能力较差,无法达到满意的修复效果;因此,通过壳聚糖进行包覆,其到提高聚天冬氨酸负载量的效果。显然,该方法显著增加聚天冬氨酸负载过程中的工艺的复杂性,并且,该工艺直接影响最终的防腐效果。

5.而解决聚天冬氨酸负载量的问题,可以通过采用相容性更好的材料作为微纳米容器进行改善。例如现有技术中国专利202110052549.5,《含有木质纤维素的防腐蚀自修复涂层及其制备方法》,采用木质纤维素作为缓蚀剂载体,经简单的磁力搅拌技术,将聚天冬氨酸封装在木质纤维素中。在保证防腐效果的基础上,获得了降低工艺难度的技术效果。该技术虽然实现了自修复涂层的基本功能,但经发明人研究后发现,仍存在以下问题需要改进:由于木质纤维素与聚天冬氨酸相容性得到提高,得到自修复涂层,但是,该自修复涂层与环氧树脂的相容性仍不理想;该技术的解决方案是通过多次涂覆——先在金属表面涂覆环氧树脂作为底层,再涂覆自修复涂层作为中间层,最后再次涂覆环氧树脂作为顶层。显然,该方法工艺复杂。

技术实现要素:

6.本发明的目的是提供一种复合新型建筑防腐材料及其制备方法,针对与环氧树脂的相容性,简化自修复涂层的制备工艺,并同时进一步提高防腐效果。

7.本发明涉及相关原理涉及,采用竹纤维素代替木纤维素,关于竹纤维素和木纤维

素之间的性质差异,已有不少相关研究,其优势不再此处赘述。在选用竹纤维素时,为了提高自修复涂层与环氧树脂的相容性,对竹纤维素原料进行改性处理,从而实现将改性竹纤维素、聚天冬氨酸和环氧树脂同时混合,简化工艺。但是,改性后的竹纤维素,由于活性位点的增加,在与聚天冬氨酸和环氧树脂混合时,出现明显的团聚现象,严重影响混合后,自修复涂层的均匀性,从而导致力学性能的显著降低。为了解决团聚问题,通过添加表面活性剂,可以有效改善团聚现象。

8.实现本发明目的的技术方案是:

9.一种复合新型建筑防腐材料,以改性竹纤维素、聚天冬氨酸和环氧树脂为主料混合组成,此外还包含表面活性剂;所述改性竹纤维素和聚天冬氨酸缓蚀剂起自修复功能,所述表面活性剂起防止改性竹纤维素团聚的功能;所述环氧树脂的成分由双酚a型环氧树脂e

‑

51,固化剂t

‑

31,二甲苯,环己酮构成,此外还包括占总质量1

‑

2wt%的助剂,所述助剂为流平剂、消泡剂、分散剂,其中,所述二甲苯与环己酮作为稀释剂,两者的质量比为3:1。

10.所述竹纤维素的直径为20

‑

30μm,长度为200

‑

1000μm,竹纤维素的添加量为总质量的1

‑

5wt%;所述改性竹纤维素的改性方法为碱处理;所述聚天冬氨酸的添加量为为总质量的5

‑

10wt%;所述表面活性剂为f127。

11.一种复合新型建筑防腐材料的制备方法,包括以下步骤:

12.1)竹纤维素的改性,首先将竹纤维素加入一定浓度的氢氧化钠溶液中超声一定时间,再加水将氢氧化钠溶液的浓度稀释到一定浓度后,在一定条件下进行微波反应,反应完毕后经过滤、洗涤、干燥,即可得到改性竹纤维素;

13.步骤1所述氢氧化钠溶液的浓度为6

‑

8%,所述超声的时间为15

‑

30min;所述稀释后氢氧化钠溶液的浓度为3

‑

4%,所述微波反应的功率为500

‑

800w,微波反应的温度为50

‑

60℃,微波反应的时间为15

‑

20min;

14.需特别说明的是,目前常见的竹纤维素的改性方法中,碱处理法成本低廉,工艺简单,但是,处理方法基本为水热反应方法,该方法虽然可以使竹纤维素获得大量含氧官能团作为活性位点,但同样会反应掉大量的半纤维素、木质素和蜡等成分,不利于后续在自修复体系中的性能效果。因此,本发明采用微波反应的方法,在较低的温度条件、较稀的碱溶液环境和较短的反应时间对竹纤维素进行改性,以实现改性的前提下,尽量保留半纤维素、木质素和蜡等成分的有益效果。同时,由于微波反应大幅减少了水热反应的反应时间,带来了一个新的技术问题,就是存在反应不均匀、不充分的情况,因此,本发明通过在微波反应前,加入一个较高浓度的碱溶液环境,并采用超声代替简单的磁力搅拌,使碱充分进入竹纤维素,从而解决前述微波反应产生的不均匀、不充分问题。

15.2)自修复体系的制备,首先将二甲苯与环己酮以一定质量比混合得到稀释剂,然后将双酚a型环氧树脂e

‑

51、固化剂t

‑

31和稀释剂以一定质量比混合、搅拌均匀,最后加入一定量的助剂继续搅拌均匀,即可得到环氧树脂基料;将步骤1所得改性竹纤维素、聚天冬氨酸、环氧树脂基料和表面活性剂以一定质量比混合后,在一定条件下,磁力搅拌均匀,即可得到自修复体系;

16.步骤2所述二甲苯和环己酮的质量比为3:1,所述双酚a型环氧树脂e

‑

51、固化剂t

‑

31和稀释剂的质量比为8:2:1,所述助剂为流平剂、消泡剂、分散剂,助剂占总质量的1

‑

2wt%;

17.步骤2所述改性竹纤维素、聚天冬氨酸、环氧树脂基料和表面活性剂的质量比为(1

‑

5):(5

‑

10):(40

‑

100):(1

‑

2);所述磁力搅拌的条件为,磁力搅拌的转速为500转/分,磁力搅拌的时间为3

‑

5h;

18.3)自修复涂层的制备,涂覆前,先将步骤2所得自修复体系进行超声15min,之后均匀涂覆于被保护材料表面,根据干燥要求,在一定条件下干燥即可得到复合新型建筑防腐材料。

19.步骤3所述干燥条件为自然干燥时,干燥时间为12

‑

24h;

20.所述干燥条件为加热干燥时,加热干燥的温度为60

‑

80℃,加热干燥的时间为3

‑

5h。

21.本发明复合新型建筑防腐材料与现有的自修复涂层制备方法相比,具有以下特点:

22.1、本发明采用竹纤维素,较木纤维素具有更高的防腐蚀效果;

23.2、本发明通过微波反应对竹纤维素的改性,简化了制备工艺、减少了反应时间、提高了修复性能,极大减少了生产成本;

24.3、本发明通过添加表面活性剂,提高了自修复涂层的均匀性,提高了修复速度。

附图说明:

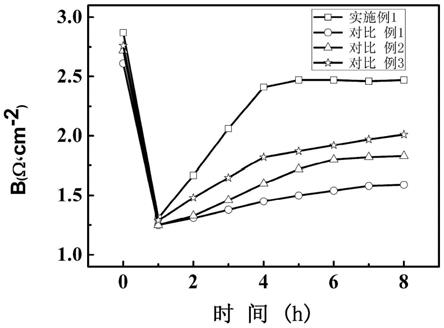

25.图1实施例1、对比例1

‑

3划痕

‑

阻抗测试曲线。

具体实施方式

26.本发明通过实施例,结合说明书附图对本发明内容作进一步详细说明,但不是对本发明的限制。

27.实施例1

28.一种复合新型建筑防腐材料的制备方法,包括以下步骤:

29.1)竹纤维素的改性,首先将竹纤维素加入浓度为8%的氢氧化钠溶液中超声20min,再加水将氢氧化钠溶液的浓度稀释到4%后,在微波功率为600w,微波反应的温度为50℃,微波反应的时间为15min条件下进行微波反应,反应完毕后,将产物进行过滤后,用水和乙醇轮流洗涤3次,再50℃条件下干燥,即可得到改性竹纤维素;

30.2)自修复体系的制备,首先称取1.5g二甲苯和0.5g环己酮混合得到稀释剂,然后将16.0g双酚a型环氧树脂e

‑

51、4.0g固化剂t

‑

31和2.0g稀释剂混合、搅拌10min,最后加入0.05g流平剂、0.05g消泡剂和0.1g分散剂后,继续搅拌15min,即可得到环氧树脂基料;将0.5g步骤1所得改性竹纤维素、5g聚天冬氨酸、40g环氧树脂基料和0.5g表面活性剂f127混合后,在500转/分的转速磁力搅拌4h,即可得到自修复体系;

31.3)自修复涂层的制备,涂覆前,先将步骤2所得自修复体系进行超声15min,之后均匀涂覆于被保护材料表面,之后在60℃条件下,加热干燥的时间为4h即可得到复合新型建筑防腐材料。所得所得样品命名为自修复涂层。

32.为了证明所得自修复涂层的防腐蚀效果,采用划痕

‑

阻抗测试法对防腐蚀效果进行评价。未划痕样品的阻抗记为0h,划痕样品的阻抗每间隔1小时测试1次。结果如表1所示,划痕后样品的阻抗可回复到未划痕样品阻抗的86.1%,并且,回复时间仅需要4h,即表明本

发明自修复涂层具备良好的自修复能力。

33.表1实施例1样品划痕

‑

阻抗测试结果

34.时间(h)实施例1(

×

103ω

·

cm2)02.8711.3121.6732.0642.4152.4762.4772.4682.47

35.为了证明改性对自修复能力的影响,提供对比例1,对竹纤维素不改性,直接进行后续自修复系体系和自修复涂层的制备。

36.对比例1

37.一种基于未改性的竹纤维素的防腐蚀自修复涂层的制备方法,未特别说明的步骤与实施例1相同,不同之处在于:不包含步骤1,直接采用未改性的竹纤维素,代替改性竹纤维素进行步骤2和3。所得样品命名为未改性

‑

涂层。

38.划痕

‑

阻抗测试结果如表2所示,未改性涂层0h时阻抗低于自修复涂层;且划痕后样品的阻抗只能回复到未划痕样品阻抗的60.9%,同时,回复时间需要7

‑

8h,即表明未改性

‑

涂层的自修复能力远低于自修复涂层。

39.表2对比例1样品划痕

‑

阻抗测试结果

40.时间(h)对比例1(

×

103ω

·

cm2)02.6111.2521.3131.3841.4551.5061.5471.5881.59

41.为了证明改性方法对自修复能力的影响,即微波反应和水热反应对对自修复能力的影响,提供对比例2,对竹纤维素采用水热反应进行改性。

42.对比例2

43.一种基于水热反应改性的竹纤维素的防腐蚀自修复涂层的制备方法,未特别说明的步骤与实施例1相同,不同之处在于:所述步骤1竹纤维素的改性方法用水热反应代替微波反应,具体为:

44.1)竹纤维素的改性,首先将竹纤维素加入浓度为4%的氢氧化钠溶液中搅拌

30min,之后进行水热反应,水热反应的温度为50℃,水热反应的时间为4h,反应完毕后,将产物进行过滤后,用水和乙醇轮流洗涤3次,再50℃条件下干燥,即可得到水热改性竹纤维素。最终所得样品命名为水热改性

‑

涂层。

45.划痕

‑

阻抗测试结果如表3所示,水热改性涂层0h时阻抗虽然高于未改性

‑

涂层,但同样低于自修复涂层;且划痕后样品的阻抗能回复到未划痕样品阻抗的67.2%,同时,回复时间需要6h,即表明改性对竹纤维素的自修复能力有效果,但是微波反应的改性方法优于水热反应。

46.表3对比例2样品划痕

‑

阻抗测试结果

47.时间(h)对比例2(

×

103ω

·

cm2)02.7211.2521.3331.4641.6051.7261.8071.8281.83

48.为了证明表面活性剂对自修复能力的影响,提供对比例3,不添加表面活性剂的制备方法。

49.对比例3

50.一种基于改性的竹纤维素、不添加表面活性剂的防腐蚀自修复涂层的制备方法,未特别说明的步骤与实施例1相同,不同之处在于:所述步骤2自修复体系的制备不添加表面活性剂f127。最终所得样品命名为无表面活性剂

‑

涂层。

51.划痕

‑

阻抗测试结果如表4所示,无表面活性剂

‑

涂层0h时阻抗仍然略低于自修复涂层;且划痕后样品的阻抗能回复到未划痕样品阻抗的72.8%;但是,虽然回复时间的前4h可以快速回复到65.9%,但是在后续5

‑

8h仍存在缓慢回复情况,这结果表明,无表面活性剂

‑

涂层由于不均匀情况,回复能力存在明显的差异,团聚部分无法快速回复,只能在后续缓慢释放。即添加表面活性剂可以改善涂层的均匀性,提高回复速度。

52.表4对比例3样品划痕

‑

阻抗测试结果

53.时间(h)对比例3(

×

103ω

·

cm2)02.7611.2921.4831.6541.8251.8761.9271.97

82.01

54.最后,为了更为直观的评价修复效果,将表1

‑

4的数据统一整理为曲线图,结果如图1所示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1