一种微电子用超纯氟化铵蚀刻液及其制备方法与流程

1.本发明涉及化工合成技术领域,具体涉及一种微电子用超纯氟化铵蚀刻液及其制备方法。

背景技术:

2.平板显示器包括等液晶显示器(lcd)、触摸屏(tp)、离子体显示器(pdp)及有机电致发光器(oled)。液晶显示装置由于提供基于卓越的分辨率的鲜明的影像、耗电少、可较薄地制作显示画面的特性,在平板显示装置中最受到关注。液晶显示装置使用于包括手机、笔记本型pc的移动用设备及电视。

3.在平板显示器的制备工艺过程中,需要使用玻璃基板。由于玻璃基板生产工艺的限制,生产出的玻璃基板较厚。为了进一步减轻显示器件的重量,生产厂家越来越多的采用将玻璃基板进行减薄的方法,随之玻璃基板的蚀刻成为重要的问题。

4.氟化铵用途极为广泛,可用来制造现今使用的全部盐,如氧化钠、氯化钾、氟化氢铵、氯化锂、氟化铝、无水氟化氢、三氯化铝等,也可以作为制造高能燃料的原料,在稀有元素和稀有金属的提取过程中也将越来越多地使用氟化铵,现有的氟化铵制备多为液相法制备,液相法制备出的氟化铵纯度不高,需要进行精致,同时传统的气相法,由于氟化氢具有腐蚀性,使得反应器出现腐蚀,大大增加了制备氟化铵蚀刻液的成本。

技术实现要素:

5.本发明的目的在于提供一种微电子用超纯氟化铵蚀刻液及其制备方法。

6.本发明要解决的技术问题:

7.现有的氟化铵制备多为液相法制备,液相法制备出的氟化铵纯度不高,需要进行精致,同时传统的气相法,由于氟化氢具有腐蚀性,使得反应器出现腐蚀,大大增加了制备氟化铵蚀刻液的成本。

8.本发明的目的可以通过以下技术方案实现:

9.一种微电子用超纯氟化铵蚀刻液,包括如下重量份原料:磷酸15

‑

20份、硝酸5

‑

10份、超纯氟化铵8

‑

20份、三乙醇铵盐3

‑

8份、水10

‑

15份;

10.该蚀刻液由上述原料混合均匀制得。

11.所述的超纯氟化铵由如下步骤制成:

12.步骤a1:将工业级液氨加热60

‑

70℃释放氨气,氨气过活性炭进行吸附,去除杂质,再进行吸附脱氧得到高纯氨气;

13.步骤a2:将高纯氨气和氟化氢通入流化床反应器中,在温度为80

‑

90℃的条件下,进行反应5

‑

7h,制得超纯氟化铵。

14.进一步,所述的流化床反应器内部涂布有抗腐蚀涂料,该抗腐蚀涂料由如下重量份原料制成:丙烯酸乳液50

‑

80份、硬脂酸10

‑

15份、滑石粉3

‑

5份、高岭土粉3

‑

5份、抗腐蚀填料3

‑

8份、消泡剂1

‑

1.5份、成膜助剂2

‑

5份、平流剂2

‑

4份、三乙烯四胺5

‑

10份、水15

‑

20份;

15.该抗腐蚀涂料由上述原料混合均匀制得。

16.进一步,所述的消泡剂为脂肪酸甲酯、硅油、聚二甲基硅氧烷中的一种或多种任意比例混合,所述的成膜助剂为丙二醇丁醚、丙二醇甲醚醋酸酯、丙二醇乙醚中的一种或多种任意比例混合,平流剂为异佛尔酮和二丙酮醇中的一种或两种任意比例混合。

17.进一步,所述的抗腐蚀填料由如下步骤制成:

18.步骤b1:将三氯化铝和四氯化碳加入反应釜中,在转为150

‑

200r/mi n,温度为10

‑

15℃的条件下,进行搅拌加入硝基苯,在温度为40

‑

45℃的条件下,进行反应1

‑

1.5h,制得中间体1,将中间体1、铁粉、乙醇加入反应釜中,在温度为80

‑

85℃的条件下,进行回流反应3

‑

5h后,加入盐酸溶液,加入时间20mi n,继续反应5

‑

8h后,调节反应液ph值为7

‑

8,制得中间体2,将中间体2和去离子水混合,在温度为110

‑

120℃的条件下,进行回流10

‑

15mi n,制得中间体3;

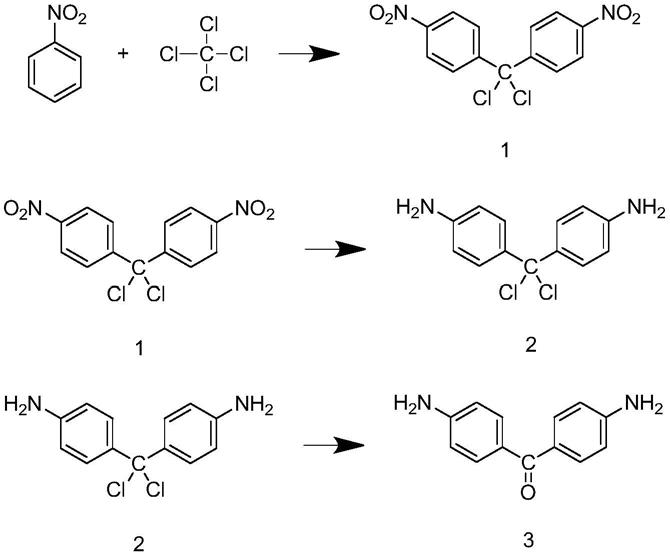

19.反应过程如下:

[0020][0021]

步骤b2:将中间体3、多聚甲醛、对甲苯酚加入反应釜中,在转速为150

‑

200r/mi n,温度为110

‑

120℃的条件下,进行反应20

‑

30mi n,制得中间体4,将中间体4、n

‑

溴代丁二酰亚胺、过氧化苯甲酰、四氯化碳加入反应釜,在温度为80

‑

90℃的条件下,进行反应8

‑

10h,制得中间体5,将中间体5、碳酸钾、去离子水、溴化四乙基铵加入反应釜中,进行回流反应2

‑

3h,制得中间体6;

[0022]

反应过程如下:

[0023][0024]

步骤b3:将2

‑

甲基咪唑啉、去离子水、高锰酸钾加入反应釜中,在温度为100

‑

110℃的条件下,进行回流反应3

‑

5h,制得中间体7,将中间体6、中间体7、浓硫酸加入反应釜中,在转速为150

‑

200r/mi n,温度为80

‑

90℃的条件下,进行反应1

‑

1.5h,制得中间体8;

[0025]

反应过程如下:

[0026][0027]

[0028]

步骤b4:将中间体8、盐酸羟胺、乙醇加入反应釜中,在转速为150

‑

200r/mi n,温度为30

‑

35℃的条件下,进行搅拌并加入氢氧化钠,进行反应3

‑

5h后,升温至温度为70

‑

80℃的条件下,进行回流5

‑

8mi n后,加入盐酸溶液,搅拌5

‑

10mi n,制得中间体9,将中间体9溶于四氢呋喃中,加入锌粉和浓盐酸,在转速为200

‑

300r/mi n,温度为40

‑

50℃的条件下,进行反应3

‑

5h后,降温至温度为0℃,加入氨水和氢氧化钠溶液,在温度为25

‑

30℃的条件下,进行反应30

‑

50mi n,制得中间体10;

[0029]

反应过程如下:

[0030][0031][0032]

步骤b5:将氧化石墨烯分散在去离子水中,加入中间体10和1

‑

羟基苯并三唑,在温度为25

‑

30℃的条件下,进行反应3

‑

5h后,加入苯胺,在转速为200

‑

300r/mi n的条件下,进行搅拌并滴加过硫酸铵溶液,在温度为20

‑

25℃,反应液ph值为4的条件下,进行反应6

‑

8h后,过滤板去除滤液,将滤饼洗涤至中性并烘干,制得抗腐蚀填料。

[0033]

进一步,步骤b1所述的三氯化铝、四氯化碳、硝基苯的用量比为13g:22g:8.2g,中间体1、铁粉、乙醇、盐酸溶液的用量比为3.5g:4.8g:100ml:10ml,乙醇的体积分数为90%,盐酸溶液为质量分数为36%的浓盐酸和体积分数95%的乙醇以体积比1:9混合,中间体2和去离子水的用量比为1g:5ml。

[0034]

进一步,步骤b2所述的中间体3、多聚甲醛、对甲苯酚的用量摩尔比为1:4:2,中间体4、n

‑

溴代丁二酰亚胺、过氧化苯甲酰、四氯化碳的用量比为0.1mo l:0.1mo l:0.18g:200ml,中间体5、碳酸钾、去离子水、溴化四乙基铵的用量比为4.3g:8.2g:100ml:4.5ml。

[0035]

进一步,步骤b3所述的2

‑

甲基咪唑啉、去离子水、高锰酸钾的用量比为5.3g:100ml:8.2g,中间体6、中间体7、浓硫酸的用量比为0.01mo l:0.02mo l:20ml。

[0036]

进一步,步骤b4所述的中间体8、盐酸羟胺、乙醇、氢氧化钠、盐酸溶液的用量比为4.3g:3.2g:20ml:2.5g:8ml,盐酸溶液的质量分数为10

‑

13%,中间体9、锌粉、浓盐酸、氨水、氢氧化钠溶液的用量比为0.02mo l:0.2mo l:0.4mo l:30ml:60ml,浓盐酸的质量分数为37%,氨水的质量分数为30%,氢氧化钠溶液的质量分数为20%。

[0037]

进一步,步骤b5所述的氧化石墨烯、去离子水、中间体10、1

‑

羟基苯并三唑、苯胺、过硫酸铵溶液的用量比为5g:100ml:1.5g:1g:2.5g:50ml,过硫酸铵溶液的质量分数为10%。

[0038]

本发明的有益效果:本发明在制备微电子用超纯氟化铵蚀刻液的过程中,使用流化床反应器,流化床反应器内部涂布有抗腐蚀涂料,在制备防腐蚀涂料的过程中,制备了一种抗腐蚀填料,该抗腐蚀填料以硝基苯为原料,和四氯化碳进行反应,制得中间体1,再用铁粉进行还原,制得中间体2,将中间体2进一步处理,制得中间体3,将中间体3、多聚甲醛、对甲苯酚进行反应,制得中间体4,将中间体4和n

‑

溴代丁二酰亚胺进行反应,制得中间体6,将中间体5进一步反应,制得中间体6,再将2

‑

甲基咪唑啉进行氧化,制得中间体7,将中间体6和中间体7进行酯化反应,制得中间体8,将中间体8进行处理制得中间体9,将中间体9进一步处理,制得中间体10,将中间体10和氧化石墨烯进行脱水缩合,使得中间体10上氨基与氧化石墨烯表面的羧基进行脱水缩合,再用苯胺处理,使得石墨烯表面附着聚苯胺,该抗腐蚀填料含有大量苯并恶嗪结构能够增强涂膜的耐腐蚀性,同时再与流化床反应器内部金属接触后会在金属表面形成氧化膜,使得该金属的电极电位处于钝化区,同时石墨烯作为载体,石墨烯具有很好的阻隔与屏蔽性,能够很好的保护流化床反应器不被氢氟酸腐蚀。

具体实施方式

[0039]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0040]

实施例1

[0041]

一种微电子用超纯氟化铵蚀刻液,包括如下重量份原料:磷酸15份、硝酸5份、超纯氟化铵8份、三乙醇铵盐3份、水10份;

[0042]

该蚀刻液由上述原料混合均匀制得。

[0043]

所述的超纯氟化铵由如下步骤制成:

[0044]

步骤a1:将工业级液氨加热60℃释放氨气,氨气过活性炭进行吸附,去除杂质,再进行吸附脱氧得到高纯氨气;

[0045]

步骤a2:将高纯氨气和氟化氢通入流化床反应器中,在温度为80℃的条件下,进行反应5h,制得超纯氟化铵。

[0046]

所述的流化床反应器内部涂布有抗腐蚀涂料,该抗腐蚀涂料由如下重量份原料制成:丙烯酸乳液50份、硬脂酸10份、滑石粉3份、高岭土粉3份、抗腐蚀填料3份、聚二甲基硅氧烷1份、丙二醇丁醚2份、二丙酮醇2份、三乙烯四胺5份、水15份;

[0047]

该抗腐蚀涂料由上述原料混合均匀制得。

[0048]

所述的抗腐蚀填料由如下步骤制成:

[0049]

步骤b1:将三氯化铝和四氯化碳加入反应釜中,在转为150r/mi n,温度为10℃的条件下,进行搅拌加入硝基苯,在温度为40℃的条件下,进行反应1h,制得中间体1,将中间体1、铁粉、乙醇加入反应釜中,在温度为80℃的条件下,进行回流反应3h后,加入盐酸溶液,加入时间20mi n,继续反应5h后,调节反应液ph值为7,制得中间体2,将中间体2和去离子水混合,在温度为110℃的条件下,进行回流10mi n,制得中间体3;

[0050]

步骤b2:将中间体3、多聚甲醛、对甲苯酚加入反应釜中,在转速为150r/mi n,温度为110℃的条件下,进行反应20mi n,制得中间体4,将中间体4、n

‑

溴代丁二酰亚胺、过氧化苯甲酰、四氯化碳加入反应釜,在温度为80℃的条件下,进行反应8h,制得中间体5,将中间体5、碳酸钾、去离子水、溴化四乙基铵加入反应釜中,进行回流反应2h,制得中间体6;

[0051]

步骤b3:将2

‑

甲基咪唑啉、去离子水、高锰酸钾加入反应釜中,在温度为100℃的条件下,进行回流反应3h,制得中间体7,将中间体6、中间体7、浓硫酸加入反应釜中,在转速为150r/mi n,温度为80℃的条件下,进行反应1h,制得中间体8;

[0052]

步骤b4:将中间体8、盐酸羟胺、乙醇加入反应釜中,在转速为150r/mi n,温度为30℃的条件下,进行搅拌并加入氢氧化钠,进行反应3h后,升温至温度为70℃的条件下,进行回流5mi n后,加入盐酸溶液,搅拌5mi n,制得中间体9,将中间体9溶于四氢呋喃中,加入锌粉和浓盐酸,在转速为200r/mi n,温度为40℃的条件下,进行反应3h后,降温至温度为0℃,加入氨水和氢氧化钠溶液,在温度为25℃的条件下,进行反应30mi n,制得中间体10;

[0053]

步骤b5:将氧化石墨烯分散在去离子水中,加入中间体10和1

‑

羟基苯并三唑,在温度为25℃的条件下,进行反应3h后,加入苯胺,在转速为200r/mi n的条件下,进行搅拌并滴加过硫酸铵溶液,在温度为20℃,反应液ph值为4的条件下,进行反应6h后,过滤板去除滤液,将滤饼洗涤至中性并烘干,制得抗腐蚀填料。

[0054]

实施例2

[0055]

一种微电子用超纯氟化铵蚀刻液,包括如下重量份原料:磷酸18份、硝酸8份、超纯氟化铵15份、三乙醇铵盐5份、水13份;

[0056]

该蚀刻液由上述原料混合均匀制得。

[0057]

所述的超纯氟化铵由如下步骤制成:

[0058]

步骤a1:将工业级液氨加热60℃释放氨气,氨气过活性炭进行吸附,去除杂质,再进行吸附脱氧得到高纯氨气;

[0059]

步骤a2:将高纯氨气和氟化氢通入流化床反应器中,在温度为90℃的条件下,进行反应5h,制得超纯氟化铵。

[0060]

所述的流化床反应器内部涂布有抗腐蚀涂料,该抗腐蚀涂料由如下重量份原料制成:丙烯酸乳液80份、硬脂酸10份、滑石粉5份、高岭土粉3份、抗腐蚀填料8份、聚二甲基硅氧烷1份、丙二醇丁醚5份、二丙酮醇2份、三乙烯四胺10份、水15份;

[0061]

该抗腐蚀涂料由上述原料混合均匀制得。

[0062]

所述的抗腐蚀填料由如下步骤制成:

[0063]

步骤b1:将三氯化铝和四氯化碳加入反应釜中,在转为200r/mi n,温度为10℃的条件下,进行搅拌加入硝基苯,在温度为45℃的条件下,进行反应1h,制得中间体1,将中间

体1、铁粉、乙醇加入反应釜中,在温度为85℃的条件下,进行回流反应3h后,加入盐酸溶液,加入时间20mi n,继续反应8h后,调节反应液ph值为7,制得中间体2,将中间体2和去离子水混合,在温度为120℃的条件下,进行回流10mi n,制得中间体3;

[0064]

步骤b2:将中间体3、多聚甲醛、对甲苯酚加入反应釜中,在转速为200r/mi n,温度为110℃的条件下,进行反应30mi n,制得中间体4,将中间体4、n

‑

溴代丁二酰亚胺、过氧化苯甲酰、四氯化碳加入反应釜,在温度为80℃的条件下,进行反应10h,制得中间体5,将中间体5、碳酸钾、去离子水、溴化四乙基铵加入反应釜中,进行回流反应2h,制得中间体6;

[0065]

步骤b3:将2

‑

甲基咪唑啉、去离子水、高锰酸钾加入反应釜中,在温度为110℃的条件下,进行回流反应3h,制得中间体7,将中间体6、中间体7、浓硫酸加入反应釜中,在转速为200r/mi n,温度为80℃的条件下,进行反应1.5h,制得中间体8;

[0066]

步骤b4:将中间体8、盐酸羟胺、乙醇加入反应釜中,在转速为150r/mi n,温度为35℃的条件下,进行搅拌并加入氢氧化钠,进行反应3h后,升温至温度为80℃的条件下,进行回流5mi n后,加入盐酸溶液,搅拌10mi n,制得中间体9,将中间体9溶于四氢呋喃中,加入锌粉和浓盐酸,在转速为200r/mi n,温度为50℃的条件下,进行反应3h后,降温至温度为0℃,加入氨水和氢氧化钠溶液,在温度为30℃的条件下,进行反应30mi n,制得中间体10;

[0067]

步骤b5:将氧化石墨烯分散在去离子水中,加入中间体10和1

‑

羟基苯并三唑,在温度为30℃的条件下,进行反应3h后,加入苯胺,在转速为300r/mi n的条件下,进行搅拌并滴加过硫酸铵溶液,在温度为20℃,反应液ph值为4的条件下,进行反应8h后,过滤板去除滤液,将滤饼洗涤至中性并烘干,制得抗腐蚀填料。

[0068]

实施例3

[0069]

一种微电子用超纯氟化铵蚀刻液,包括如下重量份原料:磷酸20份、硝酸10份、超纯氟化铵20份、三乙醇铵盐8份、水15份;

[0070]

该蚀刻液由上述原料混合均匀制得。

[0071]

所述的超纯氟化铵由如下步骤制成:

[0072]

步骤a1:将工业级液氨加热70℃释放氨气,氨气过活性炭进行吸附,去除杂质,再进行吸附脱氧得到高纯氨气;

[0073]

步骤a2:将高纯氨气和氟化氢通入流化床反应器中,在温度为90℃的条件下,进行反应7h,制得超纯氟化铵。

[0074]

所述的流化床反应器内部涂布有抗腐蚀涂料,该抗腐蚀涂料由如下重量份原料制成:丙烯酸乳液80份、硬脂酸15份、滑石粉5份、高岭土粉5份、抗腐蚀填料8份、聚二甲基硅氧烷1.5份、丙二醇丁醚5份、二丙酮醇4份、三乙烯四胺10份、水20份;

[0075]

该抗腐蚀涂料由上述原料混合均匀制得。

[0076]

所述的抗腐蚀填料由如下步骤制成:

[0077]

步骤b1:将三氯化铝和四氯化碳加入反应釜中,在转为200r/mi n,温度为15℃的条件下,进行搅拌加入硝基苯,在温度为45℃的条件下,进行反应1.5h,制得中间体1,将中间体1、铁粉、乙醇加入反应釜中,在温度为85℃的条件下,进行回流反应5h后,加入盐酸溶液,加入时间20mi n,继续反应8h后,调节反应液ph值为8,制得中间体2,将中间体2和去离子水混合,在温度为120℃的条件下,进行回流15mi n,制得中间体3;

[0078]

步骤b2:将中间体3、多聚甲醛、对甲苯酚加入反应釜中,在转速为200r/mi n,温度

为120℃的条件下,进行反应30mi n,制得中间体4,将中间体4、n

‑

溴代丁二酰亚胺、过氧化苯甲酰、四氯化碳加入反应釜,在温度为90℃的条件下,进行反应10h,制得中间体5,将中间体5、碳酸钾、去离子水、溴化四乙基铵加入反应釜中,进行回流反应3h,制得中间体6;

[0079]

步骤b3:将2

‑

甲基咪唑啉、去离子水、高锰酸钾加入反应釜中,在温度为110℃的条件下,进行回流反应5h,制得中间体7,将中间体6、中间体7、浓硫酸加入反应釜中,在转速为200r/mi n,温度为90℃的条件下,进行反应1.5h,制得中间体8;

[0080]

步骤b4:将中间体8、盐酸羟胺、乙醇加入反应釜中,在转速为200r/mi n,温度为35℃的条件下,进行搅拌并加入氢氧化钠,进行反应5h后,升温至温度为80℃的条件下,进行回流8mi n后,加入盐酸溶液,搅拌10mi n,制得中间体9,将中间体9溶于四氢呋喃中,加入锌粉和浓盐酸,在转速为300r/mi n,温度为50℃的条件下,进行反应5h后,降温至温度为0℃,加入氨水和氢氧化钠溶液,在温度为30℃的条件下,进行反应50mi n,制得中间体10;

[0081]

步骤b5:将氧化石墨烯分散在去离子水中,加入中间体10和1

‑

羟基苯并三唑,在温度为30℃的条件下,进行反应5h后,加入苯胺,在转速为300r/mi n的条件下,进行搅拌并滴加过硫酸铵溶液,在温度为25℃,反应液ph值为4的条件下,进行反应8h后,过滤板去除滤液,将滤饼洗涤至中性并烘干,制得抗腐蚀填料。

[0082]

对比例1

[0083]

本对比例与实施例1制备的抗腐蚀涂料相比未加入抗腐蚀填料,其余步骤相同。

[0084]

对比例2

[0085]

本对比例与实施例1制备的抗腐蚀涂料相比用铜银缓蚀剂苯骈三氮唑

‑

bta代替抗腐蚀填料,其余步骤相同。

[0086]

对实施例1

‑

3和对比例1

‑

2制得的抗腐蚀涂料进行性能测试,测试结果如下表1所示;

[0087]

表1

[0088][0089][0090]

由上表1可知实施例1

‑

3制得的抗腐蚀涂料用氢氟酸浸泡100h后漆膜未出现起泡,底板未生锈,而对比例1

‑

2制得的抗腐蚀涂料出现漆膜起泡,底板生锈,表明本发明制得的耐腐蚀涂料具有很好的耐腐蚀效果。

[0091]

以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1