1.本发明涉及绝缘材料技术领域,具体涉及一种自固化硅橡胶复合材料及其制备工艺。

背景技术:2.军事装备、电线、电缆、通讯线路等带电设施由于长期遭受雨雪、风霜、粉尘、盐雾、紫外线、高温等恶劣环境的影响而老化,导致逐步丧失防水和绝缘性,严重危及设施设备的运行安全。目前电力通讯行业传统的绝缘修复材料主要有聚氨酯防水带、乙丙橡胶密封圈、氟硅防水涂层、电工胶布等,此类材料可以满足紧急抢修的需要,但受材料自身分子结构的限制,耐候性能较差,返修率偏高,加之施工操作复杂,应用领域有限。输电通讯线路绝缘材质中,橡胶、塑料、金属等表面材质各异,各种电气元件形状各异。所处工况环境各不相同。面对不同表面基材,不同外形状态,不同使用环境,具有普遍实用性的快速修补材料成为行业的需求。

3.专利cn 110643322 a中公布了《一种自固化绝缘包材胶的制备方法》,采用单一硅橡胶材料,其使用时的可塑性延展性差,对不同基材的粘附性能差。专利cn 106433147 a《一种自固化绝缘材料及制备方法和施工方法》采用光引发原理实现固化修复,但面对一些室内无光工况则无法进行修复。

技术实现要素:4.本发明的目的在于解决现有技术的缺陷,通过材料的复合技术,得到一种硅橡胶复合材料,面对不同工况都可自行成型固化,对于形状各异的工件具有优良的可塑性,面对各种基材具有良好的粘接性。

5.本发明提供的一种自固化硅橡胶复合材料,其技术方案为:

6.所述硅橡胶复合材料包括以下重量份的组分:

7.α,ω

‑

二羟基聚二甲基硅氧烷50

‑

100份

8.丁基橡胶:50

‑

100份

9.聚异丁烯:20

‑

40份

10.二甲基硅油:5

‑

10份

11.阻燃剂:20

‑

50份

12.补强填料:10

‑

30份

13.着色剂:2份

14.交联剂:2

‑

5份

15.催化剂:1

‑

2份。

16.进一步地,所述α,ω

‑

二羟基聚二甲基硅氧烷具有式(i)所示结构:ho(sime2o)nh式(i);其中,n为使25℃下α,ω

‑

二羟基聚二甲基硅氧烷的运动粘度为10

‑

600000cst的正整数。

17.进一步地,所述二甲基硅油包具有式(ii)所示结构:me3sio

‑

(sime2o)n

‑

sime3式(ii);其中,n为25℃下使二甲基硅油增塑剂的运动粘度为5

‑

1000cst的正整数。

18.丁基橡胶与硅橡胶由于粘度相差大,本身不相容。通过调节两者含量比例,加上二甲基硅油的润滑作用,促进丁基橡胶和硅橡胶在机械作用力下物理混合成均匀体。

19.进一步地,所述聚异丁烯分子量为100

‑

2500。

20.进一步地,所述的阻燃填料为氢氧化铝、氢氧化镁、聚磷酸铵和无水硼酸锌、纳米二氧化硅、十溴二苯乙烷、聚磷酸铵、季戊四醇、三聚氰中的一种或多种。

21.进一步地,所述补强填料选自气相白炭黑、沉淀法白炭黑、硅微粉和碳酸钙的一种或多种。

22.进一步地,所述交联剂为甲基三乙氧基硅烷、甲基三甲氧基硅烷、乙基三甲氧基硅烷、乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、异丙基三乙氧基硅烷、异丙基三甲氧基硅烷、异丁基三乙氧基硅烷、异丁基三甲氧基硅烷、四甲氧基硅烷和四乙氧基硅烷中的一种或多种。

23.进一步地,所述催化剂选自钛酸正丁酯、钛酸四异丁酯、钛酸正丙酯、钛酸四异丙酯、钛酸叔丁酯和乙酰乙酸乙酯的钛螯合物中的一种或多种。

24.本发明还提供了一种自固化硅橡胶复合材料的制备方法,包括以下步骤:

25.s1、丁基橡胶和聚异丁烯放入捏合机内混合均匀,然后加入α,ω

‑

二羟基聚二甲基硅氧烷和二甲基硅油,继续混合均匀;

26.s2、加入阻燃剂,补强填料和着色剂,继续混合,待粉料全部混入后,加热至120

‑

140℃,真空除水1

‑

3h,然后继续保持真空状态120

‑

140℃捏合2

‑

4h;

27.s3、降温至室温,加入固化剂交联剂和催化剂的混合液体,温度保持在10

‑

45℃之间,捏合3h,最终混合成均一的橡胶泥状态;

28.s4、直接将胶泥真空包装,或用螺杆挤出机将胶泥挤出成片状,上下各覆一层离型膜然后真空包装。

29.与现有技术相比,本发明具有如下有益效果:

30.1、丁基橡胶被聚异丁烯软化后,具有良好的延展性,可以延展20

‑

30倍以上,复合成均匀体后的复合材料依然具备15

‑

20倍的良好延展性,并且聚异丁烯的引入能使材料粘附性得到很大的提升,得到的硅橡胶复合材料具有优良的延展性,和优良的塑性能力,无正反面,作为片材使用,各向均任意可粘接,粘附性能好,能适用于各种形状的器件包覆、孔洞的封堵以及各种异型器材的修复和防护,解决了现有硅橡胶泥产品延展性差,塑型性不好,对基材粘附力小的问题。

31.2、使用了α,ω

‑

二羟基聚二甲基硅氧烷,在多烷氧基硅烷作为交联剂以及有机钛催化剂的作用下,遇到空气中的水份发生缩合反应,形成三维弹性体结构,即可在室温下利用空气中的水份固化,无需加热或光固化,适用于各种工况,解决了修补材料使用工况受限的问题;

32.3、相较于传统绝缘材料,使用硅橡胶作为基础胶,固化后得到的弹性体具有优良的耐候性和耐老化性能,低温不变硬,高温不留胶,解决了普通修复材料耐候性,耐老化性能不佳的问题。

33.总之,通过本发明的配方和工艺得到的复合材料:固化之前,具有优良的延展性,

使用过程中具有优良的从状性,适用于各种形状的器件包覆,孔洞的封堵。可利用空气中的水份固化,适应于各种工况。对各类基材粘附力优良,固化后的弹性体具有优良的耐候性,耐老化性能。

34.普通硅橡胶固化前只有1

‑

2倍,本发明得到的复合材料有15

‑

20倍;普通硅橡胶对不锈钢铜铝的粘接强度只有0.3

‑

1mpa,本发明得到的复合材料有3

‑

4mpa;普通胶带耐老化性能在1000小时后,力学性能下降30%

‑

50%,本发明得到的复合材料力学性能无下降。

具体实施方式

35.具体实施方式中,所述硅橡胶复合材料包括以下重量份的组分:

36.α,ω

‑

二羟基聚二甲基硅氧烷50

‑

100份

37.丁基橡胶:50

‑

100份

38.聚异丁烯:20

‑

40份

39.二甲基硅油:5

‑

10份

40.阻燃剂:20

‑

50份

41.补强填料:10

‑

30份

42.着色剂:2份

43.交联剂:2

‑

5份

44.催化剂:1

‑

2份。

45.进一步地,所述α,ω

‑

二羟基聚二甲基硅氧烷具有式(i)所示结构:ho(sime2o)nh式(i);其中,n为使25℃下α,ω

‑

二羟基聚二甲基硅氧烷的运动粘度为10

‑

600000cst的正整数。

46.进一步地,所述二甲基硅油包具有式(ii)所示结构:me3sio

‑

(sime2o)n

‑

sime3式(ii);其中,n为25℃下使二甲基硅油增塑剂的运动粘度为5

‑

1000cst的正整数。

47.丁基橡胶与硅橡胶由于粘度相差大,本身不相容。通过调节两者含量比例,加上二甲基硅油的润滑作用,促进丁基橡胶和硅橡胶在机械作用力下物理混合成均匀体。

48.进一步地,所述聚异丁烯分子量为100

‑

2500。

49.进一步地,所述的阻燃填料为氢氧化铝、氢氧化镁、聚磷酸铵和无水硼酸锌、纳米二氧化硅、十溴二苯乙烷、聚磷酸铵、季戊四醇、三聚氰中的一种或多种。

50.进一步地,所述补强填料选自气相白炭黑、沉淀法白炭黑、硅微粉和碳酸钙的一种或多种。

51.进一步地,所述交联剂为甲基三乙氧基硅烷、甲基三甲氧基硅烷、乙基三甲氧基硅烷、乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、异丙基三乙氧基硅烷、异丙基三甲氧基硅烷、异丁基三乙氧基硅烷、异丁基三甲氧基硅烷、四甲氧基硅烷和四乙氧基硅烷中的一种或多种。

52.进一步地,所述催化剂选自钛酸正丁酯、钛酸四异丁酯、钛酸正丙酯、钛酸四异丙酯、钛酸叔丁酯和乙酰乙酸乙酯的钛螯合物中的一种或多种。

53.本发明的一种自固化硅橡胶复合材料的制备方法,包括以下步骤:

54.s1、丁基橡胶和聚异丁烯放入捏合机内混合均匀,然后加入α,ω

‑

二羟基聚二甲基硅氧烷和二甲基硅油,继续混合均匀;

55.s2、加入阻燃剂,补强填料和着色剂,继续混合,待粉料全部混入后,加热至120

‑

140℃,真空除水1

‑

3h,然后继续保持真空状态120℃捏合2h;

56.s3、降温至室温,加入固化剂交联剂和催化剂的混合液体,温度保持在45℃以下,捏合3

‑

5h,最终混合成均一的橡胶泥状态;

57.s4、直接将胶泥真空包装,或用螺杆挤出机将胶泥挤出成片状,上下各覆一层离型膜然后真空包装。

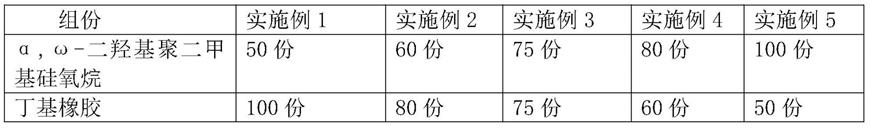

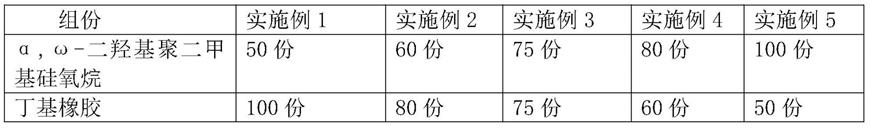

58.具体给出了5个实施例,每个实施例的组份列于下表中:

[0059][0060][0061]

实施例1

[0062]

先将丁基橡胶100份和分子量250的聚异丁烯40份,加入捏合机内混合均匀。然后加入粘度80000cst的α,ω

‑

二羟基聚二甲基硅氧烷50份和粘度50cst的二甲基硅油10份,继续混合均匀。再加入氢氧化铝25份,气相法白炭黑10份和着色炭黑2份,继续混合。待粉料全部混入后,加热至120℃,真空除水3h,然后继续保持真空状态120℃捏合4h。降温至室温,将甲基三乙氧基硅烷2份和钛酸四异丙酯1份的混合液加入捏合机。保持42℃,捏合5h,最终混合成均一的橡胶泥状态。利用螺杆挤出机,将胶泥挤出成120*120*2mm片状,上下各覆一层离型膜,最后真空包装。所得的片状产品,打开真空包装,去除两面离型膜即可使用。

[0063]

实施例2

[0064]

先将丁基橡胶80份和分子量250的聚异丁烯35份,加入捏合机内混合均匀。然后加入粘度80000cst的α,ω

‑

二羟基聚二甲基硅氧烷60份和粘度50cst的二甲基硅油10份,继续混合均匀。再加入氢氧化铝30份,气相法白炭黑15份和着色炭黑2份,继续混合。待粉料全部混入后,加热至125℃,真空除水2h,然后继续保持真空状态125℃捏合3h。降温至室温,将甲基三乙氧基硅烷2份和钛酸四异丙酯1份的混合液体加入捏合机。保持35℃,捏合4h,最终混合成均一的橡胶泥状态。利用螺杆挤出机,将胶泥挤出成120*120*2mm片状,上下各覆一层离型膜,最后真空包装。所得的片状产品,打开真空包装,去除两面离型膜即可使用。

[0065]

实施例3

[0066]

先将丁基橡胶75份和分子量650的聚异丁烯30份,加入捏合机内混合均匀。然后加入粘度80000cst的α,ω

‑

二羟基聚二甲基硅氧烷75份和粘度50cst的二甲基硅油8份,继续混合均匀。再加入氢氧化铝35份,气相法白炭黑20份和着色炭黑2份,继续混合。待粉料全部混入后,加热至130℃,真空除水1h,然后继续保持真空状态130℃捏合2h。降温至室温,将甲基三甲氧基硅烷2份和钛酸四异丁酯1.5份的混合液体加入捏合机。保持30℃,捏合3h,最终

混合成均一的橡胶泥状态。利用螺杆挤出机,将胶泥挤出成120*120*2mm片状,上下各覆一层离型膜,最后真空包装。所得的片状产品,打开真空包装,去除两面离型膜即可使用。

[0067]

实施例4

[0068]

先将丁基橡胶60份和分子量650的聚异丁烯25份,加入捏合机内混合均匀。然后加入粘度200000cst的α,ω

‑

二羟基聚二甲基硅氧烷80份和粘度50cst的二甲基硅油8份,继续混合均匀。再加入氢氧化铝40份,气相法白炭黑25份和着色炭黑2份,继续混合。待粉料全部混入后,加热至130℃,真空除水1h,然后继续保持真空状态130℃捏合2h。降温至室温,将甲基三甲氧基硅烷4份和钛酸四异丁酯1.5份的混合液体加入捏合机。保持25℃,捏合3h,最终混合成均一的橡胶泥状态。利用螺杆挤出机,将胶泥挤出成120*120*2mm片状,上下各覆一层离型膜,最后真空包装。所得的片状产品,打开真空包装,去除两面离型膜即可使用。

[0069]

实施例5

[0070]

先将丁基橡胶50份和分子量650的聚异丁烯20份,加入捏合机内混合均匀。然后加入粘度200000cst的α,ω

‑

二羟基聚二甲基硅氧烷100份和粘度50cst的二甲基硅油5份,继续混合均匀。再加入氢氧化铝50份,气相法白炭黑30份和着色炭黑2份,继续混合。待粉料全部混入后,加热至130℃,真空除水1h,然后继续保持真空状态130℃捏合2h。降温至室温,将甲基三甲氧基硅烷5份和乙酰乙酸乙酯的钛螯合物2份的混合液体加入捏合机。保持15℃,捏合3h,最终混合成均一的橡胶泥状态。利用螺杆挤出机,将胶泥挤出成120*120*2mm片状,上下各覆一层离型膜,最后真空包装。所得的片状产品,打开真空包装,去除两面离型膜即可使用。

[0071]

对比例1

[0072]

先加入粘度80000cstα,ω

‑

二羟基聚二甲基硅氧烷70份、粘度200000cst的α,ω

‑

二羟基聚二甲基硅氧烷100份、和粘度50cst的二甲基硅油5份,混合均匀。再加入氢氧化铝50份,气相法白炭黑30份和着色炭黑2份,继续混合。待粉料全部混入后,加热至130℃,真空除水1h,然后继续保持真空状态130℃捏合2h。降温至室温,将甲基三甲氧基硅烷5份和乙酰乙酸乙酯的钛螯合物2份的混合液体加入捏合机。保持40℃,捏合3h,最终混合成均一的橡胶泥状态。利用螺杆挤出机,将胶泥挤出成120*120*2mm片状,上下各覆一层离型膜,最后真空包装。所得的片状产品,打开真空包装,去除两面离型膜即可使用。

[0073]

以上实例均可作为封堵胶泥使用,打开真空包装使用即可。针对电箱、配电柜,在室外的日晒雨淋的工况,根据需要进行封堵。进出线的孔洞各种大小,各种不同形状往往需要对应的专用密封套件。而使用该胶泥装产品,具有良好的塑形性能。对不同型号的孔洞,都可适应,根据具体情况进行现场塑形,封堵后材料在两小时内即可表干,24小时内即可完全固化成弹性体,达到密封专用件的密封防水绝缘效果。

[0074]

也可利用螺杆挤出机,将胶泥挤出成片状,上下各覆一层离型膜,最后真空包装。所得的片状产品,打开真空包装,去除两面离型膜即可使用。可用于电缆表皮破损修复,具有良好延展性,拉长至10

‑

20倍不出现断裂现象,可替代电绝缘胶带进行缠绕包裹使用。材料无正反面,自身材料可以粘结,绕圈对接头部位进行包裹,无需插拔接头即可替代热缩套管,而且不同大小线径均可使用,根据现场大小卷圈包覆即可。将修复部位包覆后,材料在两小时内即可表干,24小时内即可完全固化成弹性体。

[0075]

以上实例利用螺杆挤出机,将胶泥挤出并裁剪成120*120*2mm片状,上下各覆一层

离型膜,最后真空包装。与普通丁基橡胶自黏胶带材料进行性能对比。

[0076]

延展性:用剪刀裁剪成120*20*2mm长条装,固化前进行拉伸伸长均匀无裂纹的延展长度比原始长度120mm的倍数。

[0077]

粘接强度:按gb/t39289

‑

2020测定。

[0078]

固化后拉升强度、断裂伸长率及老化1000h后测试拉升强度,按gb/t528

‑

2009进行测定。

[0079]

上述测试结果如下表1所示:

[0080]

表1

[0081][0082]

根据以上实验数据分析,本方法制备的自固化硅橡胶复合材料固化前延展性优异,粘附性好,适合于不同形状的器件包覆以及各种孔洞的封堵,固化后拉升强度、断裂伸长率较普通材料有明显提升,材料固化后弹性好,不易断裂,耐候性及耐老化性能优异。

[0083]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。