多晶立方氮化硼磨料及其制备方法与流程

1.本发明涉及超硬材料合成技术领域,涉及一种多晶立方氮化硼磨料,还涉及了一种多晶立方氮化硼磨料的制备方法。

背景技术:

2.立方氮化硼磨料是硬度仅次于金刚石的一种超硬材料。它的热稳定性和化学惰性优于金刚石磨料,在1100

‑

1300℃下不与铁族元素发生化学反应。用于加工金刚石不能加工的钢、铁等黑色金属及其合金材料,加工高温合金、淬火钢和冷硬铸铁等难加工材料。立方氮化硼磨料的磨削性能十分优异,不仅能胜任难磨材料的加工,提高生产率,还能有效地提高工件的磨削质量。由于其硬度高,耐磨性好,广泛应用于机械、航空航天、电子等行业。大量用于汽车工业的曲轴、凸轮轴的精密加工,特别适合数控机床加工。

3.目前市场上工业生产的立方氮化硼磨料分为单晶立方氮化硼和微晶立方氮化硼。

4.微晶立方氮化硼一般分为两种,如中国专利cn103764597a、cn87100500a等专利公开的,在超高压高温和无触媒条件下由六方氮化硼微粉或立方氮化硼微粉直接转化而成,或如中国专利cn101891481b、cn106905922a等专利所公开,在超高压高温条件下将立方氮化硼微粉和金属结合剂烧结而成。第一种微晶立方氮化硼磨削力大、耐用、锋利,但是对设备要求高、技术水平要求高,制造成本至少相当于普通单晶立方氮化硼的20倍,目前只有山特维克sandvik公司形成商品,其他公司依然还处于研发阶段,由于该种产品价格较高,应用较少;第二种微晶立方氮化硼虽然通过烧结助剂将立方氮化硼微粉烧结到一起,但是该种方法生产出来的微晶立方氮化硼在实际应用中强度过高,在破碎时产生的棱角少且锋利度低,还需要进行打磨加工,不适用于磨料领域。

5.因此,在超硬材料加工行业内,市场上的绝大多数为单晶立方氮化硼磨料。单晶立方氮化硼磨料按颜色分类,分为黑色、琥珀色和棕色。按强度分类,分为一型料、二型料和三型料,一型料强度低,二型料强度中等,三型料强度高。单晶立方氮化硼磨料常用品种如下:立方氮化硼黑色一型料,立方氮化硼黑色二型料,立方氮化硼琥珀色三型料。

6.立方氮化硼黑一型料为低强度、锋利性磨料。立方氮化硼黑二型料为中等强度、耐磨性磨料。黑色立方氮化硼磨料大量用于制造树脂结合剂、陶瓷结合剂立方氮化硼砂轮及部分金属结合剂立方氮化硼工具,黑色立方氮化硼磨料制成的微粉大量用于制造聚晶立方氮化硼刀具。

7.立方氮化硼黑色一型料晶型差,强度低,磨削效率高,但制成的砂轮和工具使用寿命低。立方氮化硼黑色二型料晶体完整型好,强度较高,但自锐性差。其制成的砂轮和工具使用寿命中等,磨削效率较低。立方氮化硼琥珀色三型料,所有单晶立方氮化硼磨料中强度最高的一种。它是金属结合剂砂轮最合适的单晶立方氮化硼磨料,适用于强力磨削。金属结合剂砂轮的单晶立方氮化硼磨料强度越高越好。同样不含过量游离硼原子,适用于制造电镀立方氮化硼工具。但是由于其单晶特性明显,自锐性差,不适合制造树脂和陶瓷结合剂砂轮等制品。此外立方氮化硼琥珀色三型料合成转化率较低,成本较高。

8.单晶立方氮化硼磨料制造树脂、陶瓷或金属结合剂砂轮等制品时,自锐性低,切削刃磨损后不易自身局部破碎产生新的切削刃,降低磨削效率;自锐性低增加修整次数,降低工作效率和使用寿命。磨削过程中,单晶立方氮化硼磨料切削刃角度逐步变为大,切削压力加大,磨削力不均匀,使加工工件表面精度降低。

技术实现要素:

9.本发明的目的在于提供一种多晶立方氮化硼磨料及其制备方法,以解决上述背景技术中提出的问题。

10.为实现上述目的,本发明采用如下技术方案:

11.一种多晶立方氮化硼磨料,所述多晶立方氮化硼磨料在完成半破碎率冲击韧性测定时未破碎的本粒度重量比低于25%。

12.一种多晶立方氮化硼磨料的制备方法,由六方氮化硼和触媒配成均匀混合粉,经高温高压法制得;高温高压法为:120

‑

160秒内升压至合成压力5500

‑

5800mpa,保压2至4分钟;然后升至合成压力6000

‑

6500mpa,保压17

‑

22分钟;

13.开始升压120

‑

160秒后加热,加热温度为1350

‑

1450摄氏度,加热时间16

‑

22分钟;加热停止后继续保压3

‑

4分钟。

14.进一步优选的,触媒由金属锂的氢化物、钙的氮化物、锂的碳化物、碳硼化合物、碳及金属锡组成;触媒占混合粉重量的14.0%

‑

22.0%。

15.进一步优选的,触媒中各组分占混合粉重量比为:lih:5.0%

‑

8.0%,ca3n2:2.0%

‑

3.0%,li2c2:1.5%

‑

2.5%,b4c:0.5%

‑

1.0%,碳黑:4%

‑

6%,sn:1%

‑

1.5%。

16.选择该配比的触媒,可以合成黑色多晶立方氮化硼磨料。原理为:触媒中的氢化锂分解为锂和氢,锂化氢中的锂是生成较大单晶工业磨料的主体触媒。锂化氢中的氢不是参与生成多晶立方氮化硼晶体的元素,其气体空间易于多晶立方氮化硼磨料晶面的生长。氮化钙触媒有利于生成透明度高的小黄色立方氮化硼晶体,作为多晶立方氮化硼磨料中的亚晶体。氮化钙中的氮抑制硼原子进入晶体,但硼原子过量时不能抑制。氢化锂是强碱,碳化硼在强碱中分解,分解的硼作为过量硼的硼源,分解的碳作为生长到多晶立方氮化硼磨料晶体中游离碳的碳源。氢化锂是合成立方氮化硼最有效的触媒,生成的立方氮化硼晶体完整,晶面平整,透明度好,晶体强度高。外来碳原子不易进入其立方氮化硼晶体。加入碳化锂和大量纳米碳黑,增加合成环境中碳的浓度,促进碳原子进入多晶立方氮化硼黑色磨料亚晶界面,在亚晶之间形成含有碳原子的共价键结合面,生成多晶立方氮化硼黑色磨料。金属锡也是合成六方氮化硼的触媒,在合成多晶立方氮化硼黑色磨料时,能增加晶体表面的亮度,即增加晶面的致密度和光洁度。

17.进一步优选的,触媒由金属锂的氨基化物、钙的氮化物、锂的碳化物、碳硼化合物、碳及碳硅化合物组成;触媒占混合粉重量的12.7%

‑

18.7%。

18.进一步优选的,触媒中各组分占混合粉重量比为:li2nh2:6.0%

‑

7.0%;ca3n2:2.0%

‑

3.0%;li2c2:1.0%

‑

2.0%;b4c:0.2%

‑

0.5%;sic:0.5%

‑

1.2%;碳黑:3.0%

‑

5.0%。

19.该组分的触媒在本技术的多晶立方氮化硼磨料的制备中,可以生成棕色的多晶立方氮化硼磨料。原理为:触媒中的氨基锂分解为锂和氨。氨基锂中的氨不参与生成多晶立方

氮化硼晶体,其气体空间有利于多晶立方氮化硼磨料晶面的生长。氮化钙触媒生成透明度高的小黄色立方氮化硼晶体,作为多晶立方氮化硼磨料中的亚晶体。氮化钙和氨中的氮抑制硼原子进入晶体。氨基锂是强碱,碳化硼和碳化硅在强碱中分解,分解的硼为硼源,分解的碳作为生长到多晶立方氮化硼磨料晶体中游离碳的碳源,分解的硅原子微量进入多晶立方氮化硼棕色磨料晶体,降低晶体强度。氨基锂触媒生成的立方氮化硼晶体完整,晶面平整,透明度好,强度高。外来碳原子不易进入其立方氮化硼晶体。加入碳化锂和大量纳米碳黑,增加合成环境中碳的浓度,促进碳原子进入多晶立方氮化硼棕色磨料亚晶界面,在亚晶之间形成含有碳原子的共价键结合面,生成多晶立方氮化硼棕色磨料。

20.一种多晶立方氮化硼磨料的检测方法,用于检测上述方法所得到的多晶立方氮化硼的检测,包括以下步骤:

21.1)、对某一种粒度的立方氮化硼进行半破碎率冲击韧性测定;

22.2)、测定次数为n次,n为大于等于10的自然数;

23.3)、检测所有测定中冲击破碎的立方氮化硼的粒度分布,得到未破碎的本粒度的立方氮化硼占所有测定的立方氮化硼的重量比。

24.优选的,每次测定的立方氮化硼磨料为0.4000克,测定次数为20次。

25.本技术的有益效果为:本技术的多晶立方氮化硼磨料由多个亚晶体组成,亚晶之间为含有碳原子的共价键结合面,具有中等强度和良好的自锐性。本技术多晶立方氮化硼磨料又有单晶二型料的强度,制成的砂轮等制品既有单晶立方氮化硼磨料一型料的高磨削效率,又有比单晶立方氮化硼磨料二型料更好的表面加工精度和更长的使用寿命。

附图说明

26.图1为本发明实施例1的多晶立方氮化硼磨料的电镜照片。

27.图2为本发明实施例1的多晶立方氮化硼磨料在完成半破碎率冲击韧性测定时破碎的电镜照片。

28.图3为本发明实施例2的多晶立方氮化硼磨料的电镜照片。

29.图4为本发明实施例2的多晶立方氮化硼磨料在完成半破碎率冲击韧性测定时破碎的电镜照片。

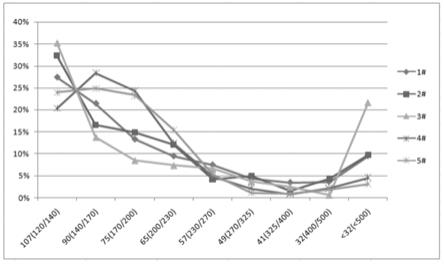

30.图5为本发明实施例1和实施例2的多晶立方氮化硼磨料与现有技术中单晶立方氮化硼黑色一型料、单晶立方氮化硼黑色二型料、单晶立方氮化硼琥珀色三型料在完成半破碎率冲击韧性测定时的粒度分布。

具体实施方式

31.下面对照附图,通过对实施例的描述,对本发明作进一步详细说明,目的是帮助本领域的技术人员对本发明的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

32.一种多晶立方氮化硼磨料,多晶立方氮化硼磨料在完成半破碎率冲击韧性测定时未破碎的本粒度重量比低于25%。

33.立方氮化硼半破碎率冲击韧性(ti)测定方法依据中华人民共和国机械行业标准《人造金刚石或立方氮化硼冲击韧性测定方法》(jb/t 6571

‑

93)规定的步骤进行测定。

34.上述多晶立方氮化硼磨料的制备方法,由六方氮化硼和触媒配成均匀混合粉,经高温高压法制得;高温高压法为:120

‑

160秒内升压至合成压力5500

‑

5800mpa,保压2至4分钟;然后升至合成压力6000

‑

6500mpa,保压17

‑

22分钟;

35.开始升压120

‑

160秒后加热,加热温度为1350

‑

1450摄氏度,加热时间16

‑

22分钟;加热停止后继续保压3

‑

4分钟。

36.在上述的多晶立方氮化硼磨料的合成中,触媒成份的不同以及在混合粉中比例不同,可以得到不同颜色和性能的多晶立方氮化硼。

37.触媒由金属锂的氢化物、钙的氮化物、锂的碳化物、碳硼化合物、碳及金属锡组成,其中触媒中各组分在混合粉中的重量比为:lih:5.0%

‑

8.0%,ca3n2:2.0%

‑

3.0%,li2c2:1.5%

‑

2.5%,b4c:0.5%

‑

1.0%,碳黑:4%

‑

6%,sn:1%

‑

1.5%;触媒占混合粉重量的14.0%

‑

22.0%。选择该组分及占比的触媒,可以得到黑色的多晶立方氮化硼磨料。

38.触媒由金属锂的氨基化物、钙的氮化物、锂的碳化物、碳硼化合物、碳及碳硅化合物组成;触媒中各组分占混合粉重量比为:li2nh2:6.0%

‑

7.0%;ca3n2:2.0%

‑

3.0%;li2c2:1.0%

‑

2.0%;b4c:0.2%

‑

0.5%;sic:0.5%

‑

1.2%;碳黑:3.0%

‑

5.0%;触媒占混合粉重量的12.7%

‑

18.7%。选择该组分及占比的触媒,可以得到棕色的多晶立方氮化硼磨料。

39.实施例1

40.一种多晶立方氮化硼磨料的制备方法,包括以下步骤:

41.s1:选用的六方氮化硼粒度1

‑

20微米,氧含量小于2.0%。立方氮化硼和触媒共配10千克合成棒料混合粉。其中六方氮化硼粉81.3%,8.13千克;触媒18.7%,1.87千克。触媒中各组分占混合粉重量比为:lih,7.0%,0.70千克;ca3n2,2.0%,0.20千克;li2c2,2.0%,0.20千克;b4c,粒度325/400,0.7%,0.07千克;碳黑6.0%,0.60千克;sn,1.0%,0.10千克。

42.s2:根据石墨管的体积称合成棒料混合粉的单重,压制密度到1.35

‑

1.45克/立方厘米。压制致密后压入石墨管中成为合成棒。合成棒装入叶蜡石合成块中组装成合成块,烘烤。

43.s3:合成块在六面顶压机中以高温高压法合成,合成工艺为:120秒内升压至合成压力5600mpa,保压2分钟。然后升至合成压力6200mpa,保压17分钟。开始升压120秒后加热,加热温度为1350

‑

1400摄氏度,加热时间16分钟。加热停止后继续保压3分钟。

44.s4:冷却,卸压。

45.s5:合成后的多晶立方氮化硼磨料合成棒泡水、球磨、泡酸除石墨、煮碱除六方氮化硼、煮水清洗、超声波清洗、烤干、分粒度、检测。

46.如图1所示,本实施例合成的多晶立方氮化硼有较多的六八面体晶型,晶面平整,晶型完整,晶体为黑色。如图2所示,本实施例合成的黑色多晶立方氮化硼在进行半破碎率冲击韧性测定后,破碎的比较彻底,未破碎的本粒度多晶立方氮化硼占比少,说明本实施例的多晶立方氮化硼的自锐性高。

47.实施例2

48.一种多晶立方氮化硼磨料的制备方法,包括以下步骤:

49.s1:选用的六方氮化硼粒度1

‑

20微米。氧含量小于2.0%。立方氮化硼和触媒共配10千克合成棒料混合粉。其中六方氮化硼粉84.4%,8.44千克;触媒15.6%,1.56千克。触媒

中各组分占混合粉重量比为:li2nh2,6.5%,0.65千克;ca3n2,2.5%,0.25千克;li2c2,1.5%,0.15千克;b4c,粒度325/400,0.4%,0.04千克;sic,0.7%,0.07千克;碳黑4.0%,0.40千克。

50.s2:根据石墨管的体积称合成棒料混合粉的单重,压制密度到1.35

‑

1.45克/立方厘米。压制致密后压入石墨管中成为合成棒。合成棒装入叶蜡石合成块中组装成合成块,烘烤。

51.s3:合成块在六面顶压机中以高温高压法合成,合成工艺为:140秒内升压至合成压力5800mpa,保压3分钟。然后升至合成压力6300mpa,保压20分钟。开始升压140秒间加热,加热温度为1380

‑

1430摄氏度,加热时间19分钟。加热停止后继续保压4分钟。

52.s4:冷却,卸压。

53.s5:合成后的多晶立方氮化硼磨料合成棒泡水、球磨、泡酸除石墨、煮碱除六方氮化硼、煮水清洗、超声波清洗、烤干、分粒度、检测。

54.如图3所示,本实施例合成的多晶立方氮化硼八面体晶型多,晶面平整,块状晶型,晶体透明度较好,晶体为棕色。如图4所示,本实施例合成的棕色多晶立方氮化硼在进行半破碎率冲击韧性测定后,破碎的比较彻底,未破碎的本粒度多晶立方氮化硼占比少,说明本实施例的多晶立方氮化硼的自锐性高。

55.实施例3

56.一种多晶立方氮化硼磨料的检测方法,包括以下步骤:

57.1)、对120/140粒度的立方氮化硼进行半破碎率冲击韧性测定;半破碎率冲击韧性(ti)测定方法可以采用任何国家的国标、企标或行标方法,在本实施例中半破碎率冲击韧性测定方法采用中华人民共和国机械行业标准《人造金刚石或立方氮化硼冲击韧性测定方法》(jb/t 6571

‑

93)规定的步骤;半破碎率冲击韧性是指立方氮化硼在进行冲击测定时,试样的本粒度及较试样粒度细一号粒度的未破碎率在50%

±

3%时的冲击次数。

58.2)、每次测定的立方氮化硼磨料为0.4000克,测定次数为20次;

59.3)、检测所有测定中冲击破碎的立方氮化硼的粒度分布,得到未破碎的本粒度的立方氮化硼占所有测定的立方氮化硼的重量比;本粒度指待测定的立方氮化硼粒度,本实施例中本粒度指120/140粒度。

60.根据上述步骤对实施例1、实施例2以及现有技术中的单晶立方氮化硼黑色一型料、单晶立方氮化硼黑色二型料、单晶立方氮化硼琥珀色三型料进行检测。

61.检测结果如图5所示,图5中,1#为单晶立方氮化硼黑色一型料,2#为单晶立方氮化硼黑色二型料,3#为单晶立方氮化硼琥珀色三型料,4#为实施例2中所得到的一种多晶立方氮化硼棕色磨料,5#为实施例1中所得到的一种多晶立方氮化硼黑色磨料。

62.从图5表中可以明确得出,本技术的实施例1、实施例2的多晶立方氮化硼由于其具有亚晶结构,在检测中未破碎的本粒度重量比低于25%,而其他的单晶立方氮化硼磨料由于单晶结构,不易破碎,冲击后初始粒度仍有很高的比例,未破碎的本粒度至少高于27%,并且随着单晶立方氮化硼磨料的强度增加,单晶立方氮化硼琥珀色三型料的在测定中未破碎的本粒度比例更高,未破碎的本粒度达到35%。

63.以上结合附图对本发明进行了示例性描述,只要是采用了本发明的方法构思和技术方案进行的各种非实质性的改进;或未经改进,将本发明的上述构思和技术方案直接应

用于其它场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1