一种玻璃瓶可接触料体高温涂料及其喷涂工艺的制作方法

1.本发明涉及表面喷涂技术领域,尤其涉及一种玻璃瓶可接触料体高温涂料及其喷涂工艺。

背景技术:

2.通常需要对玻璃瓶进行不透明处理,最常用的方式是采用陶瓷玻璃瓶,但陶瓷玻璃瓶的制造成本较高且无法回收,这样就会增加厂家的生产成本。为了降低成本,大多数的包装还是采用透明的玻璃瓶,通过在玻璃瓶表面进行着色处理来避免阳光照射。目前国内传统的玻璃瓶着色普遍采用水性油漆来对瓶身进行着色处理,油漆中含有甲醛及苯的挥发性有毒物质,其tvoc总含量严重超标,对长期在灌装车间从事灌装作业及喷涂玻璃瓶的工人都有较大的危害,采用油漆喷涂,车间作业环境恶劣,长期作业的工人容易患职业病,在玻璃瓶表面进行喷涂涂料后,需要对玻璃瓶表面的涂料进行烘干,但将表面喷涂有涂料的玻璃瓶放置到现在的烘干装置内进行烘干时,油漆受热,其中的有害物资容易挥发,而且玻璃瓶的受热面一直固定不变,玻璃瓶表面的涂料受热不均容易导致涂料开裂,而且现在的烘干装置通常将玻璃瓶进行烘干时产生的热风直接排放,造成了热风资源的浪费,由此有必要作出改进。

技术实现要素:

3.针对现有技术存在的不足,本发明的目的在于提供一种污染小、烘干效果好且资源浪费少的玻璃瓶可接触料体高温涂料及其喷涂工艺。

4.本发明的技术方案是这样实现的:一种玻璃瓶可接触料体高温涂料,其特征在于,该涂料组分按重量百分比包括:4%

‑

6%的γ

‑

缩水甘油醚丙基三甲氧基硅烷、2%

‑

4%的附着力助剂以及90%

‑

94%的工业无水纯酒精,所述附着力助剂组分为按重量百分比:60%以聚酯为主链的磷酸酯聚合物与40%乙二醇丁醚的混合涂料。

5.通过采用上述技术方案,在日常使用中,对比油漆生产环境,粉末涂料更有优势,环保安全。

6.本发明同时公开了一种喷涂工艺,其特征在于,包括以下步骤:

7.s1:对玻璃瓶表面进行脱脂清洗并烘干;

8.s2:在玻璃瓶表面喷淋涂料;

9.s3:将玻璃瓶放入烘干装置中,在120℃

‑

140℃温度下保温5

‑

10分钟将玻璃瓶表面进行烘干,在玻璃瓶表面形成一层附着膜;

10.s4:冷却玻璃瓶至50℃,然后在玻璃瓶表面喷涂食品级热固性粉末涂料。

11.通过采用上述技术方案,在日常使用中,采用该喷涂工艺可将食品级粉末涂料牢固的喷涂在玻璃瓶表面上,有效增加粉末涂料与玻璃瓶之间的附着力。该工艺方法使用食品级粉末对瓶身进行喷涂,喷涂后瓶身的涂层环保安全,对比油漆生产环境,粉末涂料更有优势;在粉末喷涂过程中,多余的粉末涂料可以通过设备进行回收,回收率高达99%,这样

可进一步降低成本;再有采用该喷涂工艺能实现全自动喷涂,能有效节省人力成本,降低操作难度,使瓶身喷涂的质量和一致性都能得到很好的保证,由于是一次性成膜,无需底漆,与现有技术相比,可提高生产率30

‑

40%,可降低能耗约30%左右。

12.本发明同时公开了一种生产设备,包括烘干装置,所述烘干装置包括带有烘干腔的烘干箱和安装在烘干腔内的加热装置,其特征在于:所述烘干腔内活动安装有通过电机带动旋转的置物架,所述烘干箱上还安装有用于对烘干腔内的热风进行回收利用的热风回收装置。

13.通过采用上述技术方案,在日常使用中,将表面喷涂有涂料的玻璃瓶放置到置物架上,然后通过加热装置使烘干腔内温度上升至120℃

‑

140℃,电机运行,带动置物架在烘干腔内转动,使玻璃瓶表面各处能够均匀受热,加快玻璃瓶表面的涂料的烘干速度,保温5

‑

10分钟后,关闭加热装置和电机,完成烘干,期间,热风装置还能够对烘干腔内对玻璃瓶进行加热后产生的热风进行回收利用,避免热风资源发生浪费,与现有技术相比,本发明提高了设备的烘干效果降低了资源的浪费。

14.本发明进一步设置为:所述热风回收装置包括热回收箱、向内凹陷设置在热回收箱一侧的烘干槽、烘干槽的侧壁上安装有风扇、导热棒和带有通气孔的置物板,所述烘干槽内壁与热回收箱内壁之间形成热风流道,所述导热棒设置在置物板下方且一端设置在烘干槽内,另一端穿过烘干槽侧壁伸入热风流道内,所述风扇位于导热棒下方,所述热回收箱顶部和底部分别通过出风管和回风管与烘干腔连通,所述出风管上安装有鼓风机。

15.通过采用上述技术方案,在日常使用中,将进行脱脂清洗后的玻璃瓶放置到置物板上,鼓风机启动,将烘干腔内的热风通过回风管引入热回收箱内,经过热风流道,热风中的热量从导热棒的一端传递到导热棒位于置物板下方的一端,风扇启动,产生气流经过导热棒位于置物板下方的一端,带走导热棒中的热量,气流温度上升,通过通气孔向置物板上方吹去,吹干玻璃瓶表面的水渍,通过这样的方式,使脱脂清洗后的玻璃瓶表面快速干燥,通过这样的方式,对热风资源中的热量进行回收利用,避免热风资源浪费,热风流经热风流道后通过出风管返回烘干腔内。

16.本发明进一步设置为:所述回风管中安装有用于对流经其中的空气进行预热的预加热装置,所述预加热装置包括活动安装在出风管中的空心滚筒、安装在空心滚筒内壁上的电热丝、安装在空心滚筒朝向热回收箱一端用于带动空心滚筒转动的涡扇,所述涡扇通过支架安装在空心滚筒上。

17.通过采用上述技术方案,在日常使用中,经过热风流道后的热风进入回风管中,吹动涡扇旋转,转动的涡扇带动空心滚筒旋转,热风经过涡扇后进入空心滚筒内,电热丝通电发热使经过空心滚筒内腔的热风温度提高,经电热丝加热后的热风通过出风管与烘干腔连通的一端返回烘干腔中,通过这样的方式,使烘干腔内能够保持足够高的温度,避免因热风流经热风流道时其中的热量丧失后通过回风管返回烘干腔内时,使烘干腔内温度变化过大,导致玻璃瓶表面受热不均的现象发生。

18.本发明进一步设置为:所述烘干槽底部还设有用于对进入导热腔内的空气进行除湿的除湿装置,所述除湿装置包括安装在底部且底端伸入热风流道中的中空导热管,所述中空导热管内设置有导热液,所述热风流道底部设有挡板用于将流经热风流道的热风引向中空导热管,所述热回收箱底部连通有排液管。

19.通过采用上述技术方案,在日常使用中,风扇运行过程中,空气流经中空导热管上端,带走中空导热管中导热液的热量,位于中空导热管内腔顶部的导热液温度降低后下坠到中空导热管内腔底部,使中空导热管位于热风流道内的一端温度降低,热风流经热风流道后被挡板阻挡,吹向中空导热管,热风中裹挟的湿气与中空导热管外壁接触,在真空导热管外壁上凝结,并且滴落到热回收箱内腔底部,通过排液管排出,通过这样的方式,降低热风的湿度,使烘干腔内保持干燥,避免因烘干过程中热风中的湿度持续提高,影响玻璃瓶表面涂料干燥速度的现象发生,同时还能够提高经进入风扇的气流的温度,提高从风扇中吹出的气流对玻璃瓶表面的水渍的干燥效果。

20.本发明进一步设置为:所述中空导热管位于预干腔内的外壁上安装有若干半导体制冷片,各半导体制冷片的制冷端均嵌入中空导热管内。

21.通过采用上述技术方案,在日常使用中,半导体制冷片启动,其制冷端对中空导热管内的导热液进行降温,同时制热端能够对进入风扇之前的空气进行加热,同时提高中空导热管伸入热风流道内的一端对热风中裹挟的湿气的冷凝效果和提高从风扇中吹出的气流对玻璃瓶表面的水渍的干燥效果

22.本发明进一步设置为:所述加热装置包括环绕烘干腔内壁设置的大功率红外电加热管,所述烘干腔的内壁上安装有红外反射板。

23.通过采用上述技术方案,在日常使用中,大功率红外电加热管通电启动,能够使烘干腔内的温度快速升高,通过红外反射板的设置,对大功率红外电加热管通电运行时产生的热辐射进行反射,提高大功率红外电加热管对烘干腔内温度的升高速度。

24.本发明进一步设置为:所述置物架包括主架体和安装在主架体中部的多个托架。

25.通过采用上述技术方案,在日常使用中,将玻璃瓶放置在各个托架上,多个托架的设置能够使更多的玻璃瓶能够同时被烘干。

26.本发明进一步设置为:所述托架上滑动设置有托板、均设置托架上且分别位于托板左右两侧的卡沿和插销孔,所述插销孔中插设有插销。

27.通过采用上述技术方案,在日常使用中,工作人员将玻璃瓶放置到托板上,再将托板放置到托架上,通过卡沿的插销的设置,对托板的位置进行限制,防止托板在转动时从托架上滑落,通过这样的方式方便工作人员取出玻璃瓶。

附图说明

28.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

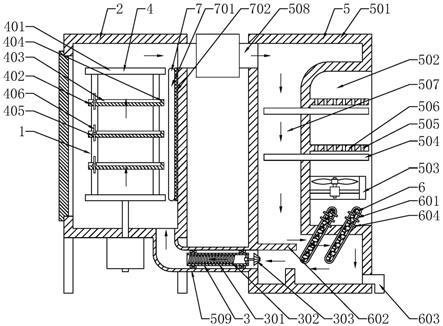

29.图1为本发明具体实施方式结构示意图。

30.图中标记表示为:

[0031]1‑

烘干腔、2

‑

烘干箱、3

‑

预加热装置、301

‑

中空滚筒、302

‑

电热丝、303

‑

涡扇、4

‑

置物架、401

‑

主架体、402

‑

托架、403

‑

托板、404

‑

卡沿、405

‑

插销孔、406

‑

插销、5

‑

热风回收装置、501

‑

热回收箱、502

‑

烘干槽、503

‑

风扇、504

‑

导热棒、505

‑

通气孔、506

‑

置物板、507

‑

热风流道、508

‑

出风管、509

‑

回风管、6

‑

除湿装置、601

‑

中空导热管、602

‑

挡板、603

‑

排液管、604

‑

半导体制冷片、7

‑

加热装置、701

‑

大功率红外电加热管、702

‑

红外反射板。

具体实施方式

[0032]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0033]

如图1所示,本发明公开了一种玻璃瓶可接触料体高温涂料,在本发明具体实施例中,该涂料组分按重量百分比包括:4%

‑

6%的γ

‑

缩水甘油醚丙基三甲氧基硅烷、2%

‑

4%的附着力助剂以及90%

‑

94%的工业无水纯酒精,所述附着力助剂组分为按重量百分比:60%以聚酯为主链的磷酸酯聚合物与40%乙二醇丁醚的混合涂料。

[0034]

通过采用上述技术方案,在日常使用中,对比油漆生产环境,粉末涂料更有优势,环保安全。

[0035]

本发明同时公开了一种喷涂工艺,在本发明具体实施例中,包括以下步骤:

[0036]

s1:对玻璃瓶表面进行脱脂清洗并烘干;

[0037]

s2:在玻璃瓶表面喷淋涂料;

[0038]

s3:将玻璃瓶放入烘干装置中,在120℃

‑

140℃温度下保温5

‑

10分钟将玻璃瓶表面进行烘干,在玻璃瓶表面形成一层附着膜;

[0039]

s4:冷却玻璃瓶至50℃,然后在玻璃瓶表面喷涂食品级热固性粉末涂料。

[0040]

通过采用上述技术方案,在日常使用中,采用该喷涂工艺可将食品级粉末涂料牢固的喷涂在玻璃瓶表面上,有效增加粉末涂料与玻璃瓶之间的附着力。该工艺方法使用食品级粉末对瓶身进行喷涂,喷涂后瓶身的涂层环保安全,对比油漆生产环境,粉末涂料更有优势;在粉末喷涂过程中,多余的粉末涂料可以通过设备进行回收,回收率高达99%,这样可进一步降低成本;再有采用该喷涂工艺能实现全自动喷涂,能有效节省人力成本,降低操作难度,使瓶身喷涂的质量和一致性都能得到很好的保证,由于是一次性成膜,无需底漆,与现有技术相比,可提高生产率30

‑

40%,可降低能耗约30%左右。

[0041]

本发明同时公开了一种生产设备,包括烘干装置,所述烘干装置包括带有烘干腔1的烘干箱2和安装在烘干腔1内的加热装置7,在本发明具体实施例中:所述烘干腔1内活动安装有通过电机带动旋转的置物架4,所述烘干箱2上还安装有用于对烘干腔1内的热风进行回收利用的热风回收装置5。

[0042]

通过采用上述技术方案,在日常使用中,将表面喷涂有涂料的玻璃瓶放置到置物架4上,然后通过加热装置7使烘干腔1内温度上升至120℃

‑

140℃,电机运行,带动置物架4在烘干腔1内转动,使玻璃瓶表面各处能够均匀受热,加快玻璃瓶表面的涂料的烘干速度,保温5

‑

10分钟后,关闭加热装置7和电机,完成烘干,期间,热风装置还能够对烘干腔1内对玻璃瓶进行加热后产生的热风进行回收利用,避免热风资源发生浪费,与现有技术相比,本发明提高了设备的烘干效果降低了资源的浪费。

[0043]

在本发明具体实施例中:所述热风回收装置5包括热回收箱501、向内凹陷设置在热回收箱501一侧的烘干槽502、烘干槽502的侧壁上安装有风扇503、导热棒504和带有通气孔505的置物板506,所述烘干槽502内壁与热回收箱501内壁之间形成热风流道507,所述导

热棒504设置在置物板506下方且一端设置在烘干槽502内,另一端穿过烘干槽502侧壁伸入热风流道507内,所述风扇503位于导热棒504下方,所述热回收箱501顶部和底部分别通过出风管508和回风管509与烘干腔1连通,所述出风管508上安装有鼓风机。

[0044]

通过采用上述技术方案,在日常使用中,将进行脱脂清洗后的玻璃瓶放置到置物板506上,鼓风机启动,将烘干腔1内的热风通过回风管509引入热回收箱501内,经过热风流道507,热风中的热量从导热棒504的一端传递到导热棒504位于置物板506下方的一端,风扇503启动,产生气流经过导热棒504位于置物板506下方的一端,带走导热棒504中的热量,气流温度上升,通过通气孔505向置物板506上方吹去,吹干玻璃瓶表面的水渍,通过这样的方式,使脱脂清洗后的玻璃瓶表面快速干燥,通过这样的方式,对热风资源中的热量进行回收利用,避免热风资源浪费,热风流经热风流道507后通过出风管508返回烘干腔1内。

[0045]

在本发明具体实施例中:所述回风管509中安装有用于对流经其中的空气进行预热的预加热装置3,所述预加热装置3包括活动安装在出风管508中的空心滚筒301、安装在空心滚筒301内壁上的电热丝302、安装在空心滚筒301朝向热回收箱501一端用于带动空心滚筒301转动的涡扇303,所述涡扇303通过支架安装在空心滚筒301上。

[0046]

通过采用上述技术方案,在日常使用中,经过热风流道507后的热风进入回风管509中,吹动涡扇303旋转,转动的涡扇303带动空心滚筒301旋转,热风经过涡扇303后进入空心滚筒301内,电热丝302通电发热使经过空心滚筒301内腔的热风温度提高,经电热丝302加热后的热风通过出风管508与烘干腔1连通的一端返回烘干腔1中,通过这样的方式,使烘干腔1内能够保持足够高的温度,避免因热风流经热风流道507时其中的热量丧失后通过回风管509返回烘干腔1内时,使烘干腔1内温度变化过大,导致玻璃瓶表面受热不均的现象发生。

[0047]

在本发明具体实施例中:所述烘干槽502底部还设有用于对进入导热腔内的空气进行除湿的除湿装置6,所述除湿装置6包括安装在底部且底端伸入热风流道507中的中空导热管601,所述中空导热管601内设置有导热液,所述热风流道507底部设有挡板602用于将流经热风流道507的热风引向中空导热管601,所述热回收箱501底部连通有排液管603。

[0048]

通过采用上述技术方案,在日常使用中,风扇503运行过程中,空气流经中空导热管601上端,带走中空导热管601中导热液的热量,位于中空导热管601内腔顶部的导热液温度降低后下坠到中空导热管601内腔底部,使中空导热管601位于热风流道507内的一端温度降低,热风流经热风流道507后被挡板602阻挡,吹向中空导热管601,热风中裹挟的湿气与中空导热管601外壁接触,在真空导热管外壁上凝结,并且滴落到热回收箱501内腔底部,通过排液管603排出,通过这样的方式,降低热风的湿度,使烘干腔1内保持干燥,避免因烘干过程中热风中的湿度持续提高,影响玻璃瓶表面涂料干燥速度的现象发生,同时还能够提高经进入风扇503的气流的温度,提高从风扇503中吹出的气流对玻璃瓶表面的水渍的干燥效果。

[0049]

在本发明具体实施例中:所述中空导热管601位于预干腔内的外壁上安装有若干半导体制冷片604,各半导体制冷片604的制冷端均嵌入中空导热管601内。

[0050]

通过采用上述技术方案,在日常使用中,半导体制冷片604启动,其制冷端对中空导热管601内的导热液进行降温,同时制热端能够对进入风扇503之前的空气进行加热,同时提高中空导热管601伸入热风流道507内的一端对热风中裹挟的湿气的冷凝效果和提高

从风扇503中吹出的气流对玻璃瓶表面的水渍的干燥效果

[0051]

在本发明具体实施例中:所述加热装置7包括环绕烘干腔1内壁设置的大功率红外电加热管701,所述烘干腔1的内壁上安装有红外反射板702。

[0052]

通过采用上述技术方案,在日常使用中,大功率红外电加热管701通电启动,能够使烘干腔1内的温度快速升高,通过红外反射板702的设置,对大功率红外电加热管701通电运行时产生的热辐射进行反射,提高大功率红外电加热管701对烘干腔1内温度的升高速度。

[0053]

在本发明具体实施例中:所述置物架4包括主架体401和安装在主架体401中部的多个托架402。

[0054]

通过采用上述技术方案,在日常使用中,将玻璃瓶放置在各个托架402上,多个托架402的设置能够使更多的玻璃瓶能够同时被烘干。

[0055]

在本发明具体实施例中:所述托架402上滑动设置有托板403、均设置托架402上且分别位于托板403左右两侧的卡沿404和插销孔405,所述插销孔405中插设有插销406。

[0056]

通过采用上述技术方案,在日常使用中,工作人员将玻璃瓶放置到托板403上,再将托板403放置到托架402上,通过卡沿404的插销406的设置,对托板403的位置进行限制,防止托板403在转动时从托架402上滑落,通过这样的方式方便工作人员取出玻璃瓶。

[0057]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1