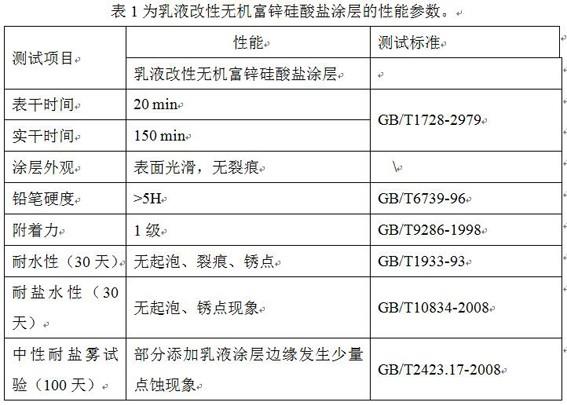

一种乳液改性无机富锌硅酸盐防腐涂料及其制备方法与流程

1.本发明涉及金属涂层防护领域,具体涉及一种乳液改性无机富锌硅酸盐防腐涂料及其制备方法。

背景技术:

2.钢铁由于其韧性高、易加工、价格低等特点被广泛应用于建筑桥梁、石油化工、船舶运输等国民经济重要领域。据统计,2020年,全球钢铁产量达18.64亿吨,中国更是全球钢铁生产第一大国,年产10.53亿吨,占全球生产总量的一半之多。

3.钢铁具有较高的金属活性,在使用过程中不可避免的导致腐蚀现象的发生,尤其当处在高温、高压、高盐环境下,更会加快了金属腐蚀。据统计,全球每90秒种就会有1吨钢铁被锈蚀,导致每年约有1.3亿吨钢铁因腐蚀而报废,这无疑与我国所提倡的可持续发展理念相违背,造成了严重的资源浪费,威胁着人类的生命财产安全。

4.对于钢铁表面防腐,最为直接有效的方法为表面涂层防腐。目前各国已经开发了多种以环氧树脂、酚醛树脂、聚氨酯树脂、丙烯酸树脂等有机树脂为代表的一类重防腐涂料,其优异的阻隔效应可有效防止或延缓腐蚀离子的渗入。但有机涂料易老化、耐热性差,同时,有机小分子易挥发特性易造成一定的环境污染。

5.传统以混合硅酸盐及偶联剂为主料制备的无机富锌硅酸盐涂料往往存在多种问题。其一,通过硅酸盐调节基料模数有限,模数较低导致产品成膜性较差,固化涂层易产生较多裂痕;其二,由于硅酸盐含量高,在涂料合成过程中需添加多种助剂,如流平剂、消泡剂等,助剂的加入无疑会引入新的杂质,进而影响产品性能;其三,传统该类涂料对基处理要求较高,基材打磨处理至st 2.5以上,极大限制了该类涂料的推广与使用。

技术实现要素:

6.本发明的目的是为了解决传统无机富锌硅酸盐涂料存在的上述问题,提供一种乳液改性无机富锌硅酸盐防腐涂料及其制备方法;本发明旨在以硅溶胶调节基料模数,并通过乳液掺杂改性,促使涂层表面覆盖一层均匀的有机膜,来提高涂层对腐蚀介质离子屏蔽阻隔效应;改性剂选用水性丙烯酸乳液,其本身即可作为清漆用于金属表面防腐涂装,同时水性乳液能够很好的在水基硅酸盐溶液中分散,均匀的覆盖在涂层的表面,进而提高涂层的阻隔效应,提高涂层的防腐性能。

7.为了实现上述目的,本发明采用的技术方案如下:一种乳液改性无机富锌硅酸盐防腐涂料,其特征在于由以下重量份数比的原料制成:硅酸锂1

‑

2份、硅酸钾9

‑

14份、碱性硅溶胶8

‑

12份、水性丙烯酸乳液 2

‑

7份、偶联剂 0.5

‑

1.5份、锌粉65

‑

75份。

8.进一步,所述一种乳液改性无机富锌硅酸盐防腐涂料,其特征在于由以下重量份数比的原料制成:硅酸锂1

‑

1.5份、硅酸钾10

‑

12份、硅溶胶9

‑

11份、水性丙烯酸乳液 4

‑

5 份、偶联剂 0.8

‑

1.2份、锌粉68

‑

72份。

9.进一步,所述硅烷偶联剂为kh550、kh560、kh570中的一种或多种。

10.进一步,所述碱性硅溶胶的ph 为10~14。

11.进一步,所述锌粉为球状锌粉,粒度在为600~800目。

12.本发明以硅酸钾作为主要成膜材料,以硅酸锂辅助成膜,并辅以低固含量的碱性硅溶胶来提高涂料模数,以水性丙烯酸乳液作为改性剂高吸湿性,以高目数锌粉为填料;其一,硅酸钾优异的吸湿性能易吸收空气中的co2促进涂层固化;其二,li+半径较小,单位体积内电荷密度高,水合离子半径大,溶液反应活性高,因此硅酸锂能够在短时间内实现sio2缩聚形成致密网状结构;其三,碱性硅溶胶与碱性硅酸盐相容性较好,可提高基料模数极限值和稳定性,模数值可由4.2提升至8.0,碱性硅溶胶活性羟基活性高,可与金属离子脱水缩合形成稳定化学键,提高涂层致密性及附着力,纳米级硅溶胶所特有的纳米性能可显著调节基料物理性能参数,进而减少了相关助剂的使用;其四,水性丙烯酸乳液特有的活性官能团可与铁锈离子发生络合反应,进而可实现带锈涂装,大大简化施工工艺;其五,高目数锌粉粒度较小,固化涂层锌粉表面孔隙较少,涂层致密性高。

13.一种乳液改性无机富锌硅酸盐防腐涂料的制备方法,其特征在于包括如下步骤:(1)在45

‑

55℃水浴条件下,将硅酸盐加到三口烧瓶中,在200

‑

250r/min速度下搅拌9

‑

11min,随后加入硅烷偶联剂,继续搅拌混合22

‑

34min;(2)搅拌结束后,加入硅溶胶,搅拌反应2.5

‑

3.5h后加入水性丙烯酸乳液,在550

‑

650r/min速度下搅拌混合13

‑

18min得基料;(3)将制备的基料与锌粉混合均匀得乳液改性无机富锌硅酸盐防腐涂料。

14.基料合成过程中,各反应物按要求依次加入,硅烷偶联剂首先充分水解生成硅羟基后,再引入硅溶胶进行聚合提高基料模数;反应过程中应严格控制反应条件,温度及搅拌速度影响化学反应速率,反应时间影响基料聚合程度,反应条件的差异会对基料成膜性及稳定性产生较大影响。

15.借助于扫描电子显微镜(sem)和电化学测试(eis)分析,乳液改性后涂层的防腐性能明显提高,原因在于:一方面,在腐蚀防护的初级阶段,腐蚀介质离子会缓慢渗入到涂层内部,有机乳液的存在可在涂层表面形成致密的有机膜,延缓腐蚀介质离子的渗入,继而提高涂层的防腐性能;另一方面,在腐蚀防护的中后期阶段,锌粉自腐蚀导致涂层内部产生一定的孔结构,锌粉的腐蚀产物可原位修复内部孔隙结构,但腐蚀产物的体积远大于原有锌粉的体积,导致涂层内部发生一定程度的涨裂,外在有机膜的存在提高涂层的拉伸性能,防止腐蚀产物过多导致的涂层涨裂。因此,水性乳液的加入可明显的提高涂层的整体防腐效果,对基材起到很好的防护作用。

16.相对于现有技术,本发明具有如下优点:1.本发明采用溶胶

‑

凝胶法制备基料,工艺过程中无废气、废液、废固排放;以硅溶胶提高基料模数并以硅酸锂溶液辅助成膜,突破传统该类涂料低模数限制;纳米级硅溶胶的存在使基料合成过程中无需添加相关助剂;2.高模数基料中活性羟基含量高,可显著提高铁、锌等金属离子与硅氧键络合程度,涂层与基材附着力更强;涂层成膜性好,光滑度高,抗渗力强,防腐性能优;掺杂水性丙烯酸乳液可与铁锈中铁离子发生络合,进一步提高涂层附着力;3.该涂料可实现带锈涂料,可显著降低了基材处理难度,实现无动火基材处理。

附图说明

17.图1是实施例1的sem图;图2

‑

1是实施例1的盐雾测试100天效果图;图2

‑

2是实施例2的盐雾测试100天效果图;图2

‑

3是实施例3的盐雾测试100天效果图;图2

‑

4是实施例4的盐雾测试100天效果图;图2

‑

5是实施例5的盐雾测试100天效果图;图2

‑

6是实施例6的盐雾测试100天效果图;图3

‑

a是实施例1、2、3、4、5、6的交流阻抗图(奈斯特曲线);图3

‑

b是实施例1、2、3、4、5、6的交流阻抗图(模值曲线);图3

‑

c是实施例1、2、3、4、5、6的交流阻抗图(波特曲线);图4是实施例4的带锈样板;图5是实施例4的带锈基材现场施工图。

具体实施方式

18.采用德国蔡司公司生产扫描电子显微镜(型号:suppra55)对涂层表面形貌进行观测;采用东莞利鑫仪器设备有限公司生产盐雾测试仪(型号:ywxq

‑

60)对涂层进行耐盐雾测试;采用上海华辰公司生产电化学工作站(型号:606e)进行涂层交流阻抗测试。

19.实施例1在45 ℃水浴条件下,将1份硅酸锂溶液和9 份硅酸钾溶液加入到250ml三口烧瓶中,在200r/min搅拌速度下充分混合9min,随后加入0.5份硅烷偶联剂kh560,继续搅拌混合22min,加入11份ph=10碱性硅溶胶,搅拌2.5h后,溶液由浑浊变为澄清透明,调节转速至550r/min, 加入3.5份水性丙烯酸乳液,混合搅拌13min后,加入75份600目锌粉,混合均匀后,得无机富锌防腐涂料。

20.实施例1涂层表面sem图片如图1所示,中性盐雾测试100天效果图如图2

‑

1所示,耐盐水50天交流阻抗图如图3所示。

21.实施例2在50 ℃水浴条件下,将2份硅酸锂溶液和13 份硅酸钾溶液加入到250ml三口烧瓶中,在225r/min搅拌速度下充分混合10min,随后加入1份硅烷偶联剂kh550,继续搅拌混合28min,加入11份ph=14碱性硅溶胶,搅拌3h后,溶液由浑浊变为澄清透明,调节转速至600r/min, 加入3份水性丙烯酸乳液,混合搅拌13min后,加入70份800目锌粉,混合均匀后,得无机富锌防腐涂料。

22.实施例2中性盐雾测试100天效果图如图2

‑

2所示,耐盐水50天交流阻抗图如图3(a、b、c)所示。

23.实施例3在55 ℃水浴条件下,将2份硅酸锂溶液和15 份硅酸钾溶液加入到250ml三口烧瓶中,在250/min搅拌速度下充分混合11min,随后加入1.5份硅烷偶联剂kh570,继续搅拌混合34min,加入12份ph=12碱性硅溶胶,搅拌3.5h后,溶液由浑浊变为澄清透明,调节转速至650r/min, 加入5.5份水性丙烯酸乳液,混合搅拌13min后,加入65份700目锌粉,混合均匀

后,得无机富锌防腐涂料。

24.涂层中性盐雾测试100天效果图如图2

‑

3所示,耐盐水50天交流阻抗图如图3(a、b、c)所示。

25.实施例4在50 ℃水浴条件下,将2份硅酸锂溶液和13 份硅酸钾溶液加入到250ml三口烧瓶中,在225r/min搅拌速度下充分混合10min,随后加入1份硅烷偶联剂(kh550:kh560质量比为1:1混合),继续搅拌混合28min,加入8份ph=13碱性硅溶胶,搅拌3h后,溶液由浑浊变为澄清透明,调节转速至600r/min, 加入6份水性丙烯酸乳液,混合搅拌13min后,加入70份600目锌粉,混合均匀后,得无机富锌防腐涂料。

26.实施例4涂层中性盐雾测试100天效果图如图2

‑

4所示,耐盐水50天交流阻抗图如图3(a、b、c)所示。

27.实施例5在50 ℃水浴条件下,将2份硅酸锂溶液和13 份硅酸钾溶液加入到250ml三口烧瓶中,在225r/min搅拌速度下充分混合10min,随后加入1份硅烷偶联剂(kh560:kh570质量比为1:1混合),继续搅拌混合28min,加入12份ph=14碱性硅溶胶,搅拌3h后,溶液由浑浊变为澄清透明,调节转速至600r/min, 加入2份水性丙烯酸乳液,混合搅拌13min后,加入70份700目锌粉,混合均匀后,得无机富锌防腐涂料。

28.实施例5涂层中性盐雾测试100天效果图如图2

‑

5所示,耐盐水50天交流阻抗图如图3(a、b、c)所示。

29.实施例6在50 ℃水浴条件下,将2份硅酸锂溶液和13 份硅酸钾溶液加入到250ml三口烧瓶中,在225r/min搅拌速度下充分混合10min,随后加入1份ph=14硅烷偶联剂(kh550:kh560:kh570质量比为1:1:1混合),继续搅拌混合28min,加入10份碱性硅溶胶,搅拌3h后,溶液由浑浊变为澄清透明,调节转速至600r/min, 加入4份水性丙烯酸乳液,混合搅拌13min后,加入70份800目锌粉,混合均匀后,得无机富锌防腐涂料。

30.实施例6涂层中性盐雾测试100天效果图如图2

‑

6所示,耐盐水50天交流阻抗图如图3(a、b、c)所示。

31.以上实施例主要为展示和描述本发明的主要特征及优点,相关行业内专业人士应该清楚,本发明不受上述实施例的约束,在不脱离本发明所述的原理的前提下,还可以作出若干优化和改进,这也应在本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1