一种基于尾矿利用的石油压裂支撑剂制备工艺的制作方法

1.本发明涉及石油压裂支撑剂制备技术领域,尤其涉及一种基于尾矿利用的石油压裂支撑剂制备工艺。

背景技术:

2.石油支撑剂又叫石油压裂支撑剂。在石油天然气深井开采时,高闭合压力低渗透性矿床经压裂处理后,使含油气岩层裂开,油气从裂缝形成的通道中汇集而出,此时需要流体注入岩石基层,以超过地层破裂强度的压力,使井筒周围岩层产生裂缝,形成一个具有高层流能力的通道,为保持压裂后形成的裂缝开启,油气产物能顺畅通过。

3.经检索,公开号:cn109439312a的专利文件公开了一种基于尾矿利用的石油压裂支撑剂及生产工艺与用途,其中,所述石油压裂支撑剂按重量百分比包括板材尾矿15

‑

50%、高铁矿10

‑

35%、铝矾土10

‑

50%;本发明还提供了一种基于尾矿利用的石油压裂支撑剂的制备方法,包括如下步骤:步骤1):备料;步骤2):磨粉;步骤3):造粒;步骤4):烧结得到石油压裂支撑剂;本发明还提供了一种应用,包含上述所述的石油压裂支撑剂,该石油压裂支撑剂用于油田水力压裂过程。本发明提供的石油压裂支撑剂经过指标的全分析数据显示,完全满足《sy/t5108

‑

2014水利压裂和砾石填充作业用支撑剂性能测试方法》的要求。

4.但是上述的工艺不便于对球磨机的研磨效率进行把控,因此我们提出了一种基于尾矿利用的石油压裂支撑剂制备工艺,用来解决上述问题。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在不便于对球磨机的研磨效率进行把控的缺点,而提出的一种基于尾矿利用的石油压裂支撑剂制备工艺。

6.为了实现上述目的,本发明采用了如下技术方案:一种基于尾矿利用的石油压裂支撑剂制备工艺,包括以下步骤:s1、对板材尾矿、高铁矿、铝矾土进行分别计量,将计量后的板材尾矿、高铁矿、铝矾土分别放入球磨机内;s2、球磨机对板材尾矿、高铁矿、铝矾土进行研磨,合格细料从出料口排出;s3、在球磨机启动的同时,计时器和监测器开始工作,计时器对研磨的时间进行监测,监测器对出料情况进行监测;s4、将监测器的监测画面传输至控制中心,与控制中心预设的画面进行对比,当对比一致时,说明研磨完成,出料口不再出料;s5、研磨完成后控制器关闭球磨机和计时器,收集计时器此时显示的数据,并对研磨的矿料类型和矿料量进行收集;s6、通过收集的矿料类型、矿料量与所用时间计算出矿料的研磨效率,将研磨效率数据与数据库中预设的效率数据进行比对,对研磨效率进行把控;s7、对研磨后的矿料粉进行计量,对计量的粉料进行混合;

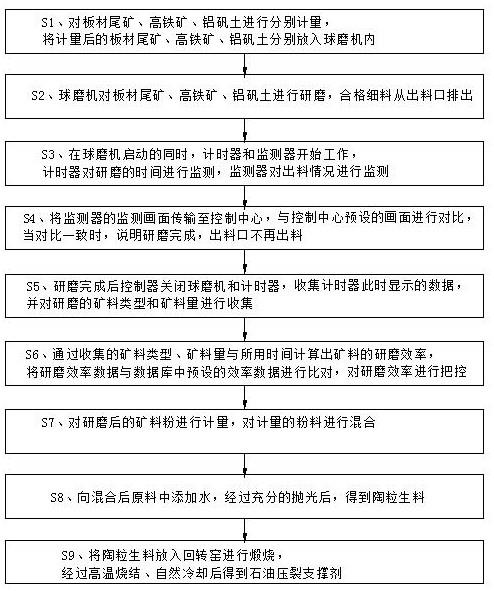

s8、向混合后原料中添加水,经过充分的抛光后,得到陶粒生料;s9、将陶粒生料放入回转窑进行煅烧,经过高温烧结、自然冷却后得到石油压裂支撑剂。

7.优选的,所述s8中,通过水泵对水进行抽取,通过水管对水进行输送,水在输送时,通过流量传感器对水流量进行监测,当到达预定量时,停止输送。

8.优选的,所述水管分为5

‑

10个区段,在5

‑

10个区段均设置压力传感器,通过压力传感器对水管不同区段的压力数据进行采集,将采集的数据传输至控制中心,当传输的数据存在差异时,将差异数据对应的区段找出,进行检修。

9.优选的,所述s7中,先将板材尾矿、高铁矿粉料放入搅拌设备内,搅拌30

‑

40min,搅拌速度为300

‑

350r/min,然后将铝矾土粉料加入搅拌设备内,继续搅拌30

‑

40min,搅拌速度为300

‑

350r/min,完成对原料的混合。

10.优选的,所述s8中,向混合后原料中添加质量百分数为5

‑

15%的水,经过充分的抛光后,得到粒径为20

‑

40/30

‑

50/40

‑

70目的陶粒生料。

11.优选的,所述s9中,将陶粒生料放入回转窑进行煅烧,通过温度监控器对回转窑中的温度进行监控,经300

‑

400

°

c的温度预热20

‑

40min,然后在1100

‑

1200

°

c的恒温烧180

‑

240min,回转窑转速为0.25

‑

0.67转/分钟。

12.优选的,所述s2中,合格细料从出料口排出,通过收集箱对细料进行收集,收集的底部设有称量器,称量器对收集箱的重量进行计量,计量数据传输至控制中心,与控制中心预设的数据进行对比,当达到预设数据时,报警器响起,提醒更换收集箱。

13.优选的,所述s7中,对研磨后的矿料粉进行计量,粉料细度为200

‑

500目,对计量的粉料进行混合。

14.优选的,所述s3中,球磨机在研磨前,先空运转12

‑

24小时,然后加入物料和1/3数量的钢球试运转12

‑

24小时,加入至2/3数量的钢球运转24

‑

48小时。

15.优选的,所述s8中,向混合后原料中添加水,同时,通过搅拌轴对原料进行搅动,搅拌轴的转速为200

‑

300r/min。

16.与现有技术相比,本发明的有益效果在于:本方案通过收集的矿料类型、矿料量与所用时间计算出矿料的研磨效率,将研磨效率数据与数据库中预设的效率数据进行比对,对研磨效率进行把控;本方案通过水泵对水进行抽取,通过水管对水进行输送,水在输送时,通过流量传感器对水流量进行监测,当到达预定量时,停止输送;本方案水管分为5

‑

10个区段,在5

‑

10个区段均设置压力传感器,通过压力传感器对水管不同区段的压力数据进行采集,将采集的数据传输至控制中心,当传输的数据存在差异时,将差异数据对应的区段找出,进行检修,节约时间;本发明可以对研磨效率进行把控,可以提高水管的检修效率。

附图说明

17.图1为本发明提出的一种基于尾矿利用的石油压裂支撑剂制备工艺的结构示意图。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

19.实施例一参照图1,一种基于尾矿利用的石油压裂支撑剂制备工艺,包括以下步骤:s1、对板材尾矿、高铁矿、铝矾土进行分别计量,将计量后的板材尾矿、高铁矿、铝矾土分别放入球磨机内;s2、球磨机对板材尾矿、高铁矿、铝矾土进行研磨,合格细料从出料口排出;s3、在球磨机启动的同时,计时器和监测器开始工作,计时器对研磨的时间进行监测,监测器对出料情况进行监测;s4、将监测器的监测画面传输至控制中心,与控制中心预设的画面进行对比,当对比一致时,说明研磨完成,出料口不再出料;s5、研磨完成后控制器关闭球磨机和计时器,收集计时器此时显示的数据,并对研磨的矿料类型和矿料量进行收集;s6、通过收集的矿料类型、矿料量与所用时间计算出矿料的研磨效率,将研磨效率数据与数据库中预设的效率数据进行比对,对研磨效率进行把控;s7、对研磨后的矿料粉进行计量,粉料细度为200目,对计量的粉料进行混合;s8、向混合后原料中添加质量百分数为5%的水,同时,通过搅拌轴对原料进行搅动,搅拌轴的转速为200r/min,经过充分的抛光后,得到粒径为20目的陶粒生料;s9、将陶粒生料放入回转窑进行煅烧,经过高温烧结、自然冷却后得到石油压裂支撑剂。

20.本实施例中,s8中,通过水泵对水进行抽取,通过水管对水进行输送,水在输送时,通过流量传感器对水流量进行监测,当到达预定量时,停止输送。

21.本实施例中,水管分为5个区段,在5个区段均设置压力传感器,通过压力传感器对水管不同区段的压力数据进行采集,将采集的数据传输至控制中心,当传输的数据存在差异时,将差异数据对应的区段找出,进行检修。

22.本实施例中,s7中,先将板材尾矿、高铁矿粉料放入搅拌设备内,搅拌30min,搅拌速度为300r/min,然后将铝矾土粉料加入搅拌设备内,继续搅拌30min,搅拌速度为300r/min,完成对原料的混合。

23.本实施例中,s9中,将陶粒生料放入回转窑进行煅烧,通过温度监控器对回转窑中的温度进行监控,经300

°

c的温度预热20min,然后在1100

°

c的恒温烧180min,回转窑转速为0.25转/分钟。

24.本实施例中,s2中,合格细料从出料口排出,通过收集箱对细料进行收集,收集的底部设有称量器,称量器对收集箱的重量进行计量,计量数据传输至控制中心,与控制中心预设的数据进行对比,当达到预设数据时,报警器响起,提醒更换收集箱。

25.本实施例中,s3中,球磨机在研磨前,先空运转12小时,然后加入物料和1/3数量的钢球试运转12小时,加入至2/3数量的钢球运转24小时。

26.实施例二参照图1,一种基于尾矿利用的石油压裂支撑剂制备工艺,包括以下步骤:

s1、对板材尾矿、高铁矿、铝矾土进行分别计量,将计量后的板材尾矿、高铁矿、铝矾土分别放入球磨机内;s2、球磨机对板材尾矿、高铁矿、铝矾土进行研磨,合格细料从出料口排出;s3、在球磨机启动的同时,计时器和监测器开始工作,计时器对研磨的时间进行监测,监测器对出料情况进行监测;s4、将监测器的监测画面传输至控制中心,与控制中心预设的画面进行对比,当对比一致时,说明研磨完成,出料口不再出料;s5、研磨完成后控制器关闭球磨机和计时器,收集计时器此时显示的数据,并对研磨的矿料类型和矿料量进行收集;s6、通过收集的矿料类型、矿料量与所用时间计算出矿料的研磨效率,将研磨效率数据与数据库中预设的效率数据进行比对,对研磨效率进行把控;s7、对研磨后的矿料粉进行计量,粉料细度为350目,对计量的粉料进行混合;s8、向混合后原料中添加质量百分数为10%的水,同时,通过搅拌轴对原料进行搅动,搅拌轴的转速为250r/min,经过充分的抛光后,得到粒径为50目的陶粒生料;s9、将陶粒生料放入回转窑进行煅烧,经过高温烧结、自然冷却后得到石油压裂支撑剂。

27.本实施例中,s8中,通过水泵对水进行抽取,通过水管对水进行输送,水在输送时,通过流量传感器对水流量进行监测,当到达预定量时,停止输送。

28.本实施例中,水管分为7个区段,在7个区段均设置压力传感器,通过压力传感器对水管不同区段的压力数据进行采集,将采集的数据传输至控制中心,当传输的数据存在差异时,将差异数据对应的区段找出,进行检修。

29.本实施例中,s7中,先将板材尾矿、高铁矿粉料放入搅拌设备内,搅拌35min,搅拌速度为320r/min,然后将铝矾土粉料加入搅拌设备内,继续搅拌35min,搅拌速度为320r/min,完成对原料的混合。

30.本实施例中,s9中,将陶粒生料放入回转窑进行煅烧,通过温度监控器对回转窑中的温度进行监控,经350

°

c的温度预热30min,然后在1150

°

c的恒温烧200min,回转窑转速为0.45转/分钟。

31.本实施例中,s2中,合格细料从出料口排出,通过收集箱对细料进行收集,收集的底部设有称量器,称量器对收集箱的重量进行计量,计量数据传输至控制中心,与控制中心预设的数据进行对比,当达到预设数据时,报警器响起,提醒更换收集箱。

32.本实施例中,s3中,球磨机在研磨前,先空运转18小时,然后加入物料和1/3数量的钢球试运转20小时,加入至2/3数量的钢球运转35小时。

33.实施例三参照图1,一种基于尾矿利用的石油压裂支撑剂制备工艺,包括以下步骤:s1、对板材尾矿、高铁矿、铝矾土进行分别计量,将计量后的板材尾矿、高铁矿、铝矾土分别放入球磨机内;s2、球磨机对板材尾矿、高铁矿、铝矾土进行研磨,合格细料从出料口排出;s3、在球磨机启动的同时,计时器和监测器开始工作,计时器对研磨的时间进行监测,监测器对出料情况进行监测;

s4、将监测器的监测画面传输至控制中心,与控制中心预设的画面进行对比,当对比一致时,说明研磨完成,出料口不再出料;s5、研磨完成后控制器关闭球磨机和计时器,收集计时器此时显示的数据,并对研磨的矿料类型和矿料量进行收集;s6、通过收集的矿料类型、矿料量与所用时间计算出矿料的研磨效率,将研磨效率数据与数据库中预设的效率数据进行比对,对研磨效率进行把控;s7、对研磨后的矿料粉进行计量,粉料细度为400目,对计量的粉料进行混合;s8、向混合后原料中添加质量百分数为12%的水,同时,通过搅拌轴对原料进行搅动,搅拌轴的转速为270r/min,经过充分的抛光后,得到粒径为60目的陶粒生料;s9、将陶粒生料放入回转窑进行煅烧,经过高温烧结、自然冷却后得到石油压裂支撑剂。

34.本实施例中,s8中,通过水泵对水进行抽取,通过水管对水进行输送,水在输送时,通过流量传感器对水流量进行监测,当到达预定量时,停止输送。

35.本实施例中,水管分为8个区段,在8个区段均设置压力传感器,通过压力传感器对水管不同区段的压力数据进行采集,将采集的数据传输至控制中心,当传输的数据存在差异时,将差异数据对应的区段找出,进行检修。

36.本实施例中,s7中,先将板材尾矿、高铁矿粉料放入搅拌设备内,搅拌38min,搅拌速度为330r/min,然后将铝矾土粉料加入搅拌设备内,继续搅拌35min,搅拌速度为330r/min,完成对原料的混合。

37.本实施例中,s9中,将陶粒生料放入回转窑进行煅烧,通过温度监控器对回转窑中的温度进行监控,经380

°

c的温度预热38min,然后在1170

°

c的恒温烧230min,回转窑转速为0.5转/分钟。

38.本实施例中,s2中,合格细料从出料口排出,通过收集箱对细料进行收集,收集的底部设有称量器,称量器对收集箱的重量进行计量,计量数据传输至控制中心,与控制中心预设的数据进行对比,当达到预设数据时,报警器响起,提醒更换收集箱。

39.本实施例中,s3中,球磨机在研磨前,先空运转22小时,然后加入物料和1/3数量的钢球试运转22小时,加入至2/3数量的钢球运转45小时。

40.实施例四参照图1,一种基于尾矿利用的石油压裂支撑剂制备工艺,包括以下步骤:s1、对板材尾矿、高铁矿、铝矾土进行分别计量,将计量后的板材尾矿、高铁矿、铝矾土分别放入球磨机内;s2、球磨机对板材尾矿、高铁矿、铝矾土进行研磨,合格细料从出料口排出;s3、在球磨机启动的同时,计时器和监测器开始工作,计时器对研磨的时间进行监测,监测器对出料情况进行监测;s4、将监测器的监测画面传输至控制中心,与控制中心预设的画面进行对比,当对比一致时,说明研磨完成,出料口不再出料;s5、研磨完成后控制器关闭球磨机和计时器,收集计时器此时显示的数据,并对研磨的矿料类型和矿料量进行收集;s6、通过收集的矿料类型、矿料量与所用时间计算出矿料的研磨效率,将研磨效率

数据与数据库中预设的效率数据进行比对,对研磨效率进行把控;s7、对研磨后的矿料粉进行计量,粉料细度为500目,对计量的粉料进行混合;s8、向混合后原料中添加质量百分数为14%的水,同时,通过搅拌轴对原料进行搅动,搅拌轴的转速为290r/min,经过充分的抛光后,得到粒径为70目的陶粒生料;s9、将陶粒生料放入回转窑进行煅烧,经过高温烧结、自然冷却后得到石油压裂支撑剂。

41.本实施例中,s8中,通过水泵对水进行抽取,通过水管对水进行输送,水在输送时,通过流量传感器对水流量进行监测,当到达预定量时,停止输送。

42.本实施例中,水管分为9个区段,在9个区段均设置压力传感器,通过压力传感器对水管不同区段的压力数据进行采集,将采集的数据传输至控制中心,当传输的数据存在差异时,将差异数据对应的区段找出,进行检修。

43.本实施例中,s7中,先将板材尾矿、高铁矿粉料放入搅拌设备内,搅拌39min,搅拌速度为345r/min,然后将铝矾土粉料加入搅拌设备内,继续搅拌39min,搅拌速度为345r/min,完成对原料的混合。

44.本实施例中,s9中,将陶粒生料放入回转窑进行煅烧,通过温度监控器对回转窑中的温度进行监控,经390

°

c的温度预热39min,然后在1180

°

c的恒温烧235min,回转窑转速为0.6转/分钟。

45.本实施例中,s2中,合格细料从出料口排出,通过收集箱对细料进行收集,收集的底部设有称量器,称量器对收集箱的重量进行计量,计量数据传输至控制中心,与控制中心预设的数据进行对比,当达到预设数据时,报警器响起,提醒更换收集箱。

46.本实施例中,s3中,球磨机在研磨前,先空运转23小时,然后加入物料和1/3数量的钢球试运转23小时,加入至2/3数量的钢球运转47小时。

47.实施例五参照图1,一种基于尾矿利用的石油压裂支撑剂制备工艺,包括以下步骤:s1、对板材尾矿、高铁矿、铝矾土进行分别计量,将计量后的板材尾矿、高铁矿、铝矾土分别放入球磨机内;s2、球磨机对板材尾矿、高铁矿、铝矾土进行研磨,合格细料从出料口排出;s3、在球磨机启动的同时,计时器和监测器开始工作,计时器对研磨的时间进行监测,监测器对出料情况进行监测;s4、将监测器的监测画面传输至控制中心,与控制中心预设的画面进行对比,当对比一致时,说明研磨完成,出料口不再出料;s5、研磨完成后控制器关闭球磨机和计时器,收集计时器此时显示的数据,并对研磨的矿料类型和矿料量进行收集;s6、通过收集的矿料类型、矿料量与所用时间计算出矿料的研磨效率,将研磨效率数据与数据库中预设的效率数据进行比对,对研磨效率进行把控;s7、对研磨后的矿料粉进行计量,粉料细度为500目,对计量的粉料进行混合;s8、向混合后原料中添加质量百分数为15%的水,同时,通过搅拌轴对原料进行搅动,搅拌轴的转速为300r/min,经过充分的抛光后,得到粒径为70目的陶粒生料;s9、将陶粒生料放入回转窑进行煅烧,经过高温烧结、自然冷却后得到石油压裂支

撑剂。

48.本实施例中,s8中,通过水泵对水进行抽取,通过水管对水进行输送,水在输送时,通过流量传感器对水流量进行监测,当到达预定量时,停止输送。

49.本实施例中,水管分为10个区段,在10个区段均设置压力传感器,通过压力传感器对水管不同区段的压力数据进行采集,将采集的数据传输至控制中心,当传输的数据存在差异时,将差异数据对应的区段找出,进行检修。

50.本实施例中,s7中,先将板材尾矿、高铁矿粉料放入搅拌设备内,搅拌40min,搅拌速度为350r/min,然后将铝矾土粉料加入搅拌设备内,继续搅拌40min,搅拌速度为350r/min,完成对原料的混合。

51.本实施例中,s9中,将陶粒生料放入回转窑进行煅烧,通过温度监控器对回转窑中的温度进行监控,经400

°

c的温度预热40min,然后在1200

°

c的恒温烧240min,回转窑转速为0.67转/分钟。

52.本实施例中,s2中,合格细料从出料口排出,通过收集箱对细料进行收集,收集的底部设有称量器,称量器对收集箱的重量进行计量,计量数据传输至控制中心,与控制中心预设的数据进行对比,当达到预设数据时,报警器响起,提醒更换收集箱。

53.本实施例中,s3中,球磨机在研磨前,先空运转24小时,然后加入物料和1/3数量的钢球试运转24小时,加入至2/3数量的钢球运转48小时。

54.通过实施例一、二、三、四、五提出的一种基于尾矿利用的石油压裂支撑剂制备工艺,可以对研磨效率进行把控,可以提高水管的检修效率,且实施例三为最佳实施例。

55.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1