1.本发明属于阻焊油墨的制备领域,具体是一种低介电常数阻焊油墨及其制备方法。

背景技术:2.随着科技的迅猛发展以及5g时代的到来,对印刷电路板的要求也越来越高,其中印刷电路板上的阻焊油墨性能组成等,是决定印刷电路板的性能。因此,印刷电路板上的阻焊油墨是否具备低介电常数也是决定5g设备性能高低的关键因素。然而,现有技术中最为直接的方式便是在阻焊油墨中使用低介电常数的油墨材料。低介电常数材料,或者称为low

‑

k材料,主要是利用降低印刷电路板的使用的介电材料的介电常数,达到降低集成电路的漏电电流的目的。因此,选择合理的低介电常数阻焊油墨材料成为本领域技术人员的难题。

技术实现要素:3.本发明针对现有技术中存在的问题,公开了一种低介电常数阻焊油墨及其制备方法,本发明通过在阻焊油墨中添加多组分的组合,使得本发明的阻焊油墨为低介电常数阻焊油墨,能够达到5g时代印刷电路板的要求。

4.本发明是这样实现的:

5.一种低介电常数阻焊油墨,其特征在于,按照质量份计,所述的油墨由以下组分制备:聚酯丙烯酸树脂80~100份;环氧树脂80~100份;二氧化硅40~60份;聚四氟乙烯20~30份;ph调节剂1~10份;有机溶剂10~20份。

6.进一步,所述的聚酯丙烯酸树脂以及环氧树脂的质量份比例为1:1。

7.进一步,所述的二氧化硅为纳米二氧化硅粉末,所述的粉末粒径为60~90nm。

8.进一步,所述的二氧化硅、聚四氟乙烯的质量份比为2:1。

9.本发明还公开了一种低介电常数阻焊油墨的制备方法,其特征在于,所述的方法具体为:

10.步骤一、将40~60份的二氧化硅、20~30份的聚四氟乙烯按照2:1的比例添加,形成聚四氟乙烯

‑

二氧化硅的共混物,其中二氧化硅能增强聚四氟乙烯的机械强度;

11.步骤二、将80~100份的聚酯丙烯酸树脂混合80~100份的环氧树脂,使用高速分散剂将聚酯丙烯酸树脂与环氧树脂充分的混合,混合均匀之后分散至细度≤10微米;

12.步骤三、将步骤二制备的聚酯丙烯酸树脂

‑

环氧树脂的细粒加入至步骤一制备的聚四氟乙烯

‑

二氧化硅的共混物中,同时添加10~20份的有机溶剂,搅拌均匀即可;

13.步骤四、测定步骤三中的ph,加入ph调节剂1~10份,使得混合物的酸值在80~85之间。

14.进一步,所述的有机溶剂为乙二醇。

15.本发明与现有技术相比的有益效果在于:

16.本发明中利用ph调节剂将阻焊油墨的酸值控制在80~85之间,是为了防止阻焊油墨的酸值高了固化会比较慢;此外,本发明中采用聚四氟乙烯

‑

二氧化硅的共混物作为阻焊油墨的成分,聚四氟乙烯为良好的介电性能材料,但是由于聚四氟乙烯的机械强度不高,本发明中采用将聚四氟乙烯

‑

二氧化硅混合,因此,提高了聚四氟乙烯的机械强度,使得本发明中的阻焊油墨在具备低介电常数的同时,也赋予了更高的机械强度。

具体实施方式

17.为使本发明的目的、技术方案及效果更加清楚,明确,以下列举实例对本发明进一步详细说明。应当指出此处所描述的具体实施仅用以解释本发明,并不用于限定本发明。

18.实施例1

19.步骤一、将40份的二氧化硅、20份的聚四氟乙烯按照2:1的比例添加,形成聚四氟乙烯

‑

二氧化硅的共混物,其中二氧化硅能增强聚四氟乙烯的机械强度;

20.步骤二、将89份的聚酯丙烯酸树脂混合89份的环氧树脂,使用高速分散剂将聚酯丙烯酸树脂与环氧树脂充分的混合,混合均匀之后分散至细度≤10微米;

21.步骤三、将步骤二制备的聚酯丙烯酸树脂

‑

环氧树脂的细粒加入至步骤一制备的聚四氟乙烯

‑

二氧化硅的共混物中,同时添加17份的乙二醇,搅拌均匀即可;

22.步骤四、测定步骤三中的ph,加入ph调节剂1~10份,使得混合物的酸值在80~85之间。

23.实施例2

24.步骤一、将40份的二氧化硅、20份的聚四氟乙烯按照2:1的比例添加,形成聚四氟乙烯

‑

二氧化硅的共混物,其中二氧化硅能增强聚四氟乙烯的机械强度;

25.步骤二、将80份的聚酯丙烯酸树脂混合80份的环氧树脂,使用高速分散剂将聚酯丙烯酸树脂与环氧树脂充分的混合,混合均匀之后分散至细度≤10微米;

26.步骤三、将步骤二制备的聚酯丙烯酸树脂

‑

环氧树脂的细粒加入至步骤一制备的聚四氟乙烯

‑

二氧化硅的共混物中,同时添加10份的乙二醇,搅拌均匀即可;

27.步骤四、测定步骤三中的ph,加入ph调节剂1~10份,使得混合物的酸值在80~85之间。

28.实施例3

29.步骤一、将60份的二氧化硅、30份的聚四氟乙烯按照2:1的比例添加,形成聚四氟乙烯

‑

二氧化硅的共混物,其中二氧化硅能增强聚四氟乙烯的机械强度;

30.步骤二、将100份的聚酯丙烯酸树脂混合100份的环氧树脂,使用高速分散剂将聚酯丙烯酸树脂与环氧树脂充分的混合,混合均匀之后分散至细度≤10微米;

31.步骤三、将步骤二制备的聚酯丙烯酸树脂

‑

环氧树脂的细粒加入至步骤一制备的聚四氟乙烯

‑

二氧化硅的共混物中,同时添加20份的乙二醇,搅拌均匀即可;

32.步骤四、测定步骤三中的ph,加入ph调节剂1~10份,使得混合物的酸值在80~85之间。

33.实施例4

34.步骤一、将50份的二氧化硅、25份的聚四氟乙烯按照2:1的比例添加,形成聚四氟乙烯

‑

二氧化硅的共混物,其中二氧化硅能增强聚四氟乙烯的机械强度;

35.步骤二、将90份的聚酯丙烯酸树脂混合90份的环氧树脂,使用高速分散剂将聚酯丙烯酸树脂与环氧树脂充分的混合,混合均匀之后分散至细度≤10微米;

36.步骤三、将步骤二制备的聚酯丙烯酸树脂

‑

环氧树脂的细粒加入至步骤一制备的聚四氟乙烯

‑

二氧化硅的共混物中,同时添加16份的乙二醇,搅拌均匀即可;

37.步骤四、测定步骤三中的ph,加入ph调节剂1~10份,使得混合物的酸值在80~85之间。

38.实施例5

39.步骤一、将52份的二氧化硅、26份的聚四氟乙烯按照2:1的比例添加,形成聚四氟乙烯

‑

二氧化硅的共混物,其中二氧化硅能增强聚四氟乙烯的机械强度;

40.步骤二、将99份的聚酯丙烯酸树脂混合99份的环氧树脂,使用高速分散剂将聚酯丙烯酸树脂与环氧树脂充分的混合,混合均匀之后分散至细度≤10微米;

41.步骤三、将步骤二制备的聚酯丙烯酸树脂

‑

环氧树脂的细粒加入至步骤一制备的聚四氟乙烯

‑

二氧化硅的共混物中,同时添加17份的乙二醇,搅拌均匀即可;

42.步骤四、测定步骤三中的ph,加入ph调节剂1~10份,使得混合物的酸值在80~85之间。

43.对比实施例1

44.步骤一、将89份的聚酯丙烯酸树脂混合89份的环氧树脂,使用高速分散剂将聚酯丙烯酸树脂与环氧树脂充分的混合,混合均匀之后分散至细度≤10微米;

45.步骤二、将步骤二制备的聚酯丙烯酸树脂

‑

环氧树脂的细粒加入至20份的聚四氟乙烯中,同时添加17份的乙二醇,搅拌均匀即可;

46.步骤三、测定步骤三中的ph,加入ph调节剂1~10份,使得混合物的酸值在80~85之间。

47.本对比实施例与实施例1的区别在于,不添加二氧化硅。

48.对比实施例2

49.步骤一、将89份的聚酯丙烯酸树脂混合89份的环氧树脂,使用高速分散剂将聚酯丙烯酸树脂与环氧树脂充分的混合,混合均匀之后分散至细度≤10微米;

50.步骤二、将步骤二制备的聚酯丙烯酸树脂

‑

环氧树脂的细粒加入至40份的二氧化硅中,同时添加17份的乙二醇,搅拌均匀即可;

51.步骤三、测定步骤三中的ph,加入ph调节剂1~10份,使得混合物的酸值在80~85之间。

52.本对比实施例与实施例1的区别在于:不添加20份的聚四氟乙烯。

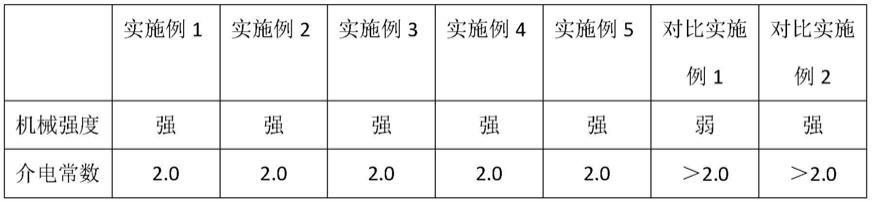

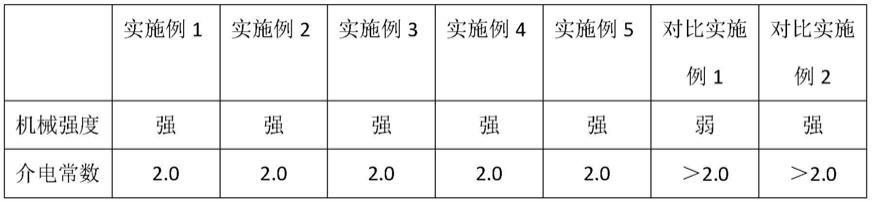

[0053][0054]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的

保护范围。