一种高强度高温酸压暂堵剂及其制备方法与应用与流程

1.本发明涉及油田堵水剂技术领域,具体涉及一种高强度高温酸压暂堵剂及其制备方法与应用。

背景技术:

2.随着大批成熟油田陆续进入枯产期,即使经过注水开发也仅能获得25

‑

35%的地下原油,仍有大量未动用的储层或动用程度较低的油层有待进一步开采。常规注水开采不仅采收效率低,而且随着注水油田的长期不断开发,进入开发中后期还会出现油田综合含水率上升,修井、压井、冲砂等作业频繁,修井液漏入地层造成污染,以及油田开采效益逐年变差等严重问题。因此,大多数油田采取通过对作业井某些层面进行短期暂堵,从而对目的层原油进行开采,以提高原油采收率。

3.近年来,水平井分段压裂技术使页岩油和页岩气得到有效的开发,桥塞射孔联作技术是页岩油和页岩气水平井压裂的标准技术,美国90%,中国95%以上的页岩气水平井都采用该工艺。然而微地震波监测、产液剖面测试、示踪剂测试等研究表明,约有1/3射孔簇数没有被压裂改造,或改造的不充分,这些未被改造射孔簇对产量没有贡献。中国页岩气还存在水平应力差大,压裂后裂缝形态单一,难以形成复杂裂缝的特点。页岩油和页岩气产量是依靠人工裂缝复杂程度和有效改造体积控制的,即“裂缝控制产量”。如何解决射孔簇改造效率低、均匀程度差和提高裂缝复杂程度,是目前中国页岩气压裂改造面临的难题之一。

4.暂堵转向压裂技术可解决上述问题,利用暂堵剂封堵导致液体转向,提高裂缝内净压力,打通未被充分改造的射孔簇,使未被改造的射孔簇数多进液和砂,实现井筒与油气藏接触最大化,提高采收率。该技术主要包括缝口转向和缝内转向两种工艺,核心是利用不同粒径的暂堵剂封堵射孔孔眼、裂缝口或天然裂缝。在水力压裂过程中加入暂堵剂,使主裂缝通道内形成桥堵,压力升高后,压开新的支裂缝或更多微裂缝。通过各种裂缝转向,增加裂缝的复杂程度,增大改造体积和提高射孔簇改造效率。

5.目前所采用的暂堵剂多为水溶性暂堵剂,其原材料多为可溶(降)解高分子聚合物的复合产物。但在高温、高酸油气井环境下,水溶性暂堵剂易被酸液突破,溶解速度快,承压强度大大降低,封堵性能低;在解堵过程中,可溶(降)解高分子聚合物容易发生碳化,不易解堵。因此,目前的暂堵剂在高温、高酸油环境中无法发挥正常的封堵解堵作用,直接影响封堵措施的效果和石油产出量。

6.cn110669482a公开了一种酸性可控的暂堵剂及其制备方法,该酸性可控的暂堵剂以聚乳酸、聚乙醇酸为基料,钛酸酯类酯为交换催化剂,磷酸酯类酯和磷酸盐类酯为交换抑制剂,将甲苯磺酸苯酯、草酸二甲酯、草酸二乙酯中的一种或几种的混合物作为促进剂以及中和填料。酸性可控的暂堵剂制备方法是将聚乳酸、聚乙醇酸和酯交换催化剂混合,然后在190

‑

270℃下熔融共混、造粒,得到预混合颗粒;再将预混合颗粒与酯交换抑制剂、促进剂和中和填料混合,然后在160

‑

180℃下熔融共混并造粒,最终得到酸性可控的暂堵剂。该酸性可控的暂堵剂以可降解聚乳酸、聚乙醇酸为树脂基体,在酸性条件下最终反应成为水溶性

盐和二氧化碳,从而实现不经返排作业,即可自行解堵;加入聚乙醇酸与聚乳酸进行共混改性,既保留了聚乳酸强度高的性能,又改善了聚乳酸难以破碎和溶(降)解速度慢的不足。

7.但该酸性可控的暂堵剂存在以下不足:

8.(1)以有机物共混改性而得,强度增加有限,暂堵剂承压强度不高;

9.(2)暂堵剂制备过程中,需要二次共混、造粒加工,加工工艺相对复杂;

10.(3)6h溶(降)解率≥85%,24h溶(降)解率才能达到100%,6h前溶(降)解速度太快,6h后溶(降)解速度太慢,不满足封堵前溶(降)解速度慢,封堵结束后溶(降)解速度快的实际需求。

11.因此,制备承压强度高,溶解时间可控,加工工艺简单的适用于高温、高酸油气井环境的暂堵剂是亟待解决的问题。

技术实现要素:

12.本发明意在提供一种高强度高温酸压暂堵剂,以解决上述暂堵剂承压强度不高的问题。

13.为达到上述目的,本发明采用如下技术方案:

14.一种高强度高温酸压暂堵剂,包括如下重量份的成分:

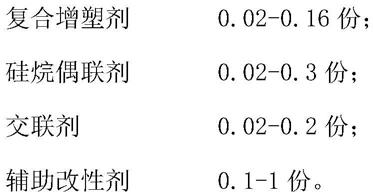

[0015][0016][0017]

本方案的原理和优点为:本方案的暂堵剂以环境友好型树脂聚乙烯醇、聚乳酸为基料,配以无机盐、复合增塑剂、硅烷偶联剂、交联剂、辅助改性剂,通过共混挤出加工改性得到高强度高温酸压暂堵剂。

[0018]

1、通过添加无机盐,改善暂堵剂酸性条件下的溶解性,有效调控暂堵剂的溶解时间,以满足快速施工的要求;

[0019]

2、通过添加复合增塑剂,可破坏聚乙烯醇和聚乳酸分子间作用力,降低了熔融塑化加工温度,提高了无机盐和聚合物间的相容性,改善了聚合物间力学性能,提高了暂堵剂的承压性能;

[0020]

3、通过添加交联剂、硅烷偶联剂和辅助改性剂可使溶解过程中分子内和分子间产生一定交联作用,使暂堵颗粒之间产生桥接作用,从而使溶胀的暂堵剂交联成团,提高了暂堵剂的封堵性能;克服了纯有机树脂暂堵剂高温酸溶过程中很快变软发粘,凝胶碳化,无法完全溶解,造成的施工风险。

[0021]

4、该高强度高温酸压暂堵剂的密度为1.30

‑

1.50g/cm3,粒径为7

‑

10目、10

‑

20目、

20

‑

80目和80

‑

140目,承压强度为≥40mpa,适用温度为90

‑

150℃,室温下模拟填砂管承压强度达48.9mpa。

[0022]

综上,该高强度高温酸压暂堵剂承压强度高;初期溶解率低,随着暂堵剂在酸性条件下的溶解,溶胀的暂堵剂交联成团,提高了暂堵剂的封堵性能;溶解过程中分散性好;后期溶解速度快;耐高温;原料价廉易得;制备工艺简单,便于磨粉加工。

[0023]

优选的,作为一种改进,所述无机盐包括碳酸钙2

‑

6份和无机盐组分a,所述无机盐组分a选自氯化钠5

‑

15份、氯化钾5

‑

10份、碳酸钠1

‑

5份中的一种或几种。

[0024]

有益效果:氯化钠、氯化钾、碳酸钠和碳酸钙可调节暂堵剂在酸性条件的溶解性能,有效调节暂堵剂的溶解时间,通过无机盐的用量和配比可调控暂堵剂完全溶解时间;并且可使不同粒径暂堵剂的完全溶解时间相当,满足不同尺寸孔隙的储层,适用范围更广;同时碳酸钙可提高暂堵剂的承压强度。

[0025]

优选的,作为一种改进,所述复合增塑剂选自新戊二醇0.01

‑

0.05份、季戊四醇0.01

‑

0.05份、三乙醇胺0.02

‑

0.06份中至少两种。

[0026]

有益效果:新戊二醇、季戊四醇和三乙醇胺对暂堵剂的熔融塑化性能起到协同增效的作用。

[0027]

优选的,作为一种改进,所述硅烷偶联剂选自kh550 0.02

‑

0.1份、kh560 0.02

‑

0.1份、kh792 0.02

‑

0.1份中的一种或几种。

[0028]

有益效果:随着暂堵剂的溶解,硅烷偶联剂水解产生硅羟基,与聚乙烯醇上的羟基和聚乳酸的羧基产生氢键作用,从而使得暂堵剂的溶解过程中产生一定的交联作用,提高暂堵剂的封堵性能;与改性剂相互作用,进一步提高了暂堵剂的封堵性能。

[0029]

优选的,作为一种改进,所述交联剂选自酚醛树脂0.02

‑

0.1份、壳聚糖0.02

‑

0.1份中的一种或两种。

[0030]

有益效果:暂堵剂颗粒溶胀后,酚醛树脂、壳聚糖与添加料产生分子内或分子间的氢键交联作用,使体系中形成一定的交联网络,使暂堵剂交联成团,进而使产品的承压强度得到提高,从而提高了酸压暂堵剂的封堵性能。当暂堵剂受热时,壳聚糖融化,遇水膨胀可进一步堵漏,从而使产品的堵漏效果提高,并且壳聚糖可降解,从而使产品的恢复效果较好。

[0031]

优选的,作为一种改进,所述辅助改性剂选自丙烯酰胺0.1

‑

0.5份、淀粉粘合剂0.1

‑

0.5份中的一种或两种。

[0032]

有益效果:淀粉粘合剂是以淀粉为原料,借助粘性能将原料连接在一起。淀粉粘合剂、水和丙烯酰胺可形成粘性高的糊状体系,从而增强树脂材料的复合结构,降低产品的破裂性,使产品的粘结性能增强,提高暂堵剂的承压强度,从而提高其封堵性能;与硅烷偶联剂相互作用,可进一步提高暂堵剂的封堵性能。

[0033]

优选的,作为一种改进,还包括抗氧化剂,所述抗氧化剂选自抗氧化剂1010 0.02

‑

0.1份、抗氧化剂168 0.02

‑

0.1份中的一种或两种。

[0034]

有益效果:抗氧化剂可改善可降解聚合物在高温条件下的加工性能。

[0035]

本技术还提供一种高强度高温酸压暂堵剂的制备方法,包括以下步骤:

[0036]

(1)混料:将上述各成分按重量份数混合,干燥,冷却得到混合物;

[0037]

(2)挤压造粒:将步骤(1)得到的混合物进行熔融挤出,冷却,造粒,形成暂堵颗粒;

[0038]

(3)磨粉加工,将步骤(2)得到的暂堵颗粒粉碎,研磨成不同目数的成品。

[0039]

有益效果:本方案根据配方成分的性能,通过简单的挤出加工,实现了可降解塑料改性,可用于高温高压高酸环境的压裂暂堵;该制备方法简单,所需原料简单易购,成本可控。

[0040]

优选的,作为一种改进,步骤(1)中干燥温度为80

‑

90℃,干燥时间为2

‑

3h;

[0041]

步骤(2)中熔融挤出温度为180℃

‑

220℃,熔融挤出时间为50

‑

200s,暂堵颗粒的粒径为2

‑

4mm;

[0042]

步骤(3)中的目数为7

‑

10目、10

‑

20目、20

‑

80目、80

‑

140目中的一种或几种。

[0043]

本发明另一方面提供一种高强度高温酸压暂堵剂、所述的一种高强度高温酸压暂堵剂的制备方法在油田堵水中的应用。

附图说明

[0044]

图1为本发明实施例3制备的不同目数的高强度高温酸压暂堵剂成品图,

[0045]

其中,a为第一组制备的7

‑

10目成品,b为第二组制备的10

‑

20目成品,c为第三组制备的20

‑

80目成品,d为第四组制备的80

‑

120目成品。

具体实施方式

[0046]

下面通过具体实施方式进一步详细说明:本实施例中原料均为工业级,聚乳酸、聚乙烯醇的粒径为2

‑

3mm。本领域技术人员可根据实际情况购买不同厂家、规格型号的产品,各原料的来源并不影响本发明技术效果的实现。

[0047]

熔融挤出是指将原料进行熔融塑化,并将熔融塑化的材料挤出成型的过程。

[0048]

实施例一 制备含不同配比无机盐的高强度高温酸压暂堵剂

[0049]

(1)混料:称取聚乙烯醇300g、聚乳酸250g、新戊二醇0.2g、季戊四醇0.1g、三乙醇胺0.2g、无机盐(按照表1中的配比配制)、壳聚糖1.0g、硅烷偶联剂kh550 0.5g、淀粉粘合剂5.0g和0.5g的抗氧化剂1010,均匀混合,在80℃干燥3h,去除材料中的残余微量水分,然后在干燥器中冷却至室温得到混合物;

[0050]

(2)挤压造粒:将步骤(1)所得的混合物投入sjzs

‑

10b微型双螺杆挤出机进行熔融塑化,将熔融塑化的材料挤出形成挤出条,熔融挤出温度为180

‑

190℃,熔融挤出时间为50

‑

60s;挤出条经sfs

‑

120型风风冷输送机冷却至室温,使用sqs

‑

180型微型切粒机切粒成2mm的暂堵颗粒;

[0051]

(3)磨粉加工:使用de

‑

300g型万能高速粉碎机,将2mm的暂堵颗粒研磨成7

‑

10目的成品。对制备的暂堵剂成品进行溶解性能和承压强度检测。具体检测方法如下:

[0052]

溶解时间测试方法:在烧杯中配置5%hcl溶液200ml,加入10g制备的暂堵剂搅拌,使其分散均匀并用保鲜膜密封好,将烧杯置于分别加热至90℃、150℃的恒温干燥箱中加热,记录暂堵剂完全溶解的时间。

[0053]

溶解率测定方法:在烧杯中配置5%hcl溶液200ml,加入10g制备的暂堵剂搅拌,使其分散均匀并用保鲜膜密封好,将烧杯置于加热至90℃的恒温干燥箱中加热,检测在2h的溶解率。其中,溶解率=(溶解前重量

‑

溶解后重量)/溶解前质量

×

100%。

[0054]

室温下采用ldy

‑ⅳ

型多功能岩心驱替装置测试模拟填砂管承压强度。检测结果如

表1所示。

[0055]

表1不同配比无机盐对暂堵剂溶解性能和承压强度的影响

[0056][0057]

由上表可知,随着碳酸钙份数的增加,暂堵剂在酸性条件的溶解性能增加,溶解时间逐渐变短,承压强度显著提高;当氯化钠:氯化钾:碳酸钠:碳酸钙组份比为5:5:2:8时(表1中未显示),由于碳酸钙组份过高,不能顺利挤出造粒;随着氯化钠和氯化钾组份的增加,溶解性增加,但承压强度增加不明显。因此,通过调节氯化钠、氯化钾、碳酸钠、碳酸钙含量和配比,可调节暂堵剂的溶解性能;通过提高碳酸钙的含量,可增强暂堵剂的承压强度。各组2h溶解率小于20%,说明前期溶解率低,在此时间段可以充分发挥其封堵特性;完全溶解时间可通过调节无机盐的配比进行调控,满足施工要求。

[0058]

实施例二 制备含不同配比复合增塑剂的高强度高温酸压暂堵剂

[0059]

(1)混料:称取聚乙烯醇300g、聚乳酸250g、复合增塑剂(按表2中的配比配制)、氯化钠50g、氯化钾50g、碳酸钠20g,碳酸钙60g、壳聚糖0.2g、硅烷偶联剂kh550 0.5g、淀粉粘合剂5.0g和抗氧化剂1010 0.5g,均匀混合,在90℃干燥2h,去除材料中的残余微量水分,然后在干燥器中冷却至室温得到混合物;步骤(2)、(3)同实施例一。并对制得的暂堵剂的加工性能进行检测。结果见表2。

[0060]

表2不同配比复合增塑剂对暂堵剂加工性能的影响

[0061][0062]

由上表可知:未添加增塑剂组,无法挤出造粒;添加单一增塑剂组随着含量的增加,可挤出造粒,但流动性欠佳;复合增塑剂与单一增塑剂相比,相同含量下,可降解树脂塑化效果更充分,流动性更好,可顺利挤出造粒。说明复合增塑剂中各组份的联合应用对暂堵剂的可塑化效果更好,各组份间有协同增强作用。

[0063]

实施例三 制备不同目数的高强度高温酸压暂堵剂

[0064]

(1)混料:称取聚乙烯醇200g、聚乳酸400g、新戊二醇0.1g、季戊四醇0.5g、三乙醇胺0.2g、无机盐(按照表3中的配比配制)、壳聚糖0.5g、硅烷偶联剂kh560 0.2g、淀粉粘合剂2.0g和0.2g的抗氧化剂168,均匀混合,在85℃干燥2.5h,去除材料中的残余微量水分,然后在干燥器中冷却至室温得到混合物;

[0065]

(2)挤压造粒:将步骤(1)所得的混合物投入sjzs

‑

10b微型双螺杆挤出机进行熔融塑化,将熔融塑化的材料挤出形成挤出条,熔融挤出温度180

‑

220℃;熔融挤出时间为100

‑

110s,挤出条经sfs

‑

120型风风冷输送机冷却至室温,使用sqs

‑

180型微型切粒机切粒成4mm的暂堵颗粒;

[0066]

(3)磨粉加工:使用de

‑

300g型万能高速粉碎机,将4mm的暂堵颗粒研磨成不同目数的成品(如表3所示)。并对制得的暂堵剂的溶解性能进行检测。结果见表3。制得的暂堵剂成品如附图1所示,其中,a为第一组,b为第二组,c为第三组,d为第四组。

[0067]

表3不同目数暂堵剂的溶解时间

[0068][0069]

由表3可以看出,通过调节无机盐之间的配比,可以使不同粒径的暂堵剂溶解时间相当。对于大粒径的暂堵剂可增大无机盐的加入量,以提高其溶解性能。对于小粒径的暂堵剂,可减少无机盐的加入量,使其溶解性能与大粒径的暂堵剂溶解性能相当。从而使暂堵剂适用不同孔隙尺寸的储层,适用范围更广。

[0070]

实施例四 制备高强度高温酸压暂堵剂

[0071]

(1)混料:称取聚乙烯醇350g、聚乳酸200g、新戊二醇0.5g、季戊四醇0.2g、三乙醇胺0.5g、氯化钠80g、氯化钾100g、碳酸钠50g,碳酸钙40g、壳聚糖1.0g、硅烷偶联剂kh7921.0g、淀粉粘合剂1.0g和抗氧化剂1010 1.0g,均匀混合,在80℃干燥2.8h,去除材料中的残余微量水分,然后在干燥器中冷却至室温得到混合物;

[0072]

(2)挤压造粒:将步骤(1)所得混合物投入sjzs

‑

10b微型双螺杆挤出机进行熔融塑化,将熔融塑化的材料挤出形成挤出条,熔融挤出温度为180

‑

220℃,熔融挤出时间为140

‑

150s,挤出条经sfs

‑

120型风风冷输送机冷却至室温,使用sqs

‑

180型微型切粒机切粒成3mm的暂堵颗粒;

[0073]

(3)磨粉加工:使用de

‑

300g型万能高速粉碎机,将3mm的暂堵颗粒粉碎成20

‑

80目的成品。

[0074]

经检测,其承压强度为45mpa,150℃下,5%hcl溶液中完全溶解时间为5.5h。

[0075]

实施例五 制备高强度高温酸压暂堵剂

[0076]

(1)混料:称取聚乙烯醇450g、聚乳酸150g、季戊四醇0.2g、三乙醇胺0.3g、氯化钠50g、氯化钾50g、碳酸钠20g,碳酸钙40g、壳聚糖0.2g、硅烷偶联剂kh560 1.0g、淀粉粘合剂5.0g和抗氧化剂168 0.5g,均匀混合,在85℃干燥2.5h,去除材料中的残余微量水分,然后在干燥器中冷却至室温得到混合物;

[0077]

(2)挤压造粒:将步骤(1)所得混合物投入sjzs

‑

10b微型双螺杆挤出机进行熔融塑化,将熔融塑化的材料挤出形成挤出条,熔融挤出温度为180

‑

220℃,熔融挤出时间为200s,挤出条经sfs

‑

120型风风冷输送机冷却至室温,使用sqs

‑

180型微型切粒机切粒成3mm的暂堵颗粒;

[0078]

(3)磨粉加工:将3mm的暂堵颗粒粉碎成80

‑

140目的成品。

[0079]

经检测,其承压强度为43mpa,150℃下,5%hcl溶液中完全溶解时间为5.3h。

[0080]

对比例一

[0081]

与实施例四的不同之处在于:未添加淀粉粘合剂。

[0082]

对比例二

[0083]

与实施例四的不同之处在于:未添加硅烷偶联剂kh792。

[0084]

试验例 封堵性能测试

[0085]

取对比例一、对比例二制得的暂堵剂进行封堵强度测试,室温下采用ldy

‑ⅳ

型多功能岩心驱替装置测试模拟填砂管承压强度,对暂堵剂进行封堵强度性能评价。结果如表4所示。

[0086]

表4承压强度测试

[0087]

组别承压强度(mpa)对比例一32对比例二28

[0088]

由上表可知,同时加入硅烷偶联剂kh792和淀粉粘合剂的实施例四暂堵剂的承压强度为45mpa,明显优于只添加一种原料的对比例组,说明硅烷偶联剂、淀粉粘合剂的联合作用提高了暂堵剂的承压强度,从而提高了暂堵剂的封堵性能,两者具有协同增效作用。

[0089]

以上所述的仅是本发明的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1