复合型固化剂、胶黏剂、导电胶及其制备方法、应用与流程

1.本发明涉及一种复合型固化剂、胶黏剂、导电胶及其制备方法、应用。

背景技术:

2.导电胶是固化或干燥后具有一定导电性能和粘接性能的胶黏剂,主要由树脂基体、导电粒子和固化剂、助剂等组成,通过基体树脂的粘接作用把导电粒子结合在一起,形成导电通路,实现被粘材料的导电连接。具有无毒环保,固化温度低,线分辨率高,工艺简单,良好的柔性和抗疲劳性等优点,广泛用于微电子封装、印刷电路板、导电线路粘接等各种电子领域中。

3.随着电子技术的飞速发展和应用场景的日益广阔,对导电胶的要求也越来越高,例如可室温运输和储存,降低运输和储存的成本;适用于不同的粘接面;二次假贴后有粘性易加工的;以及适用于小孔填充,尤其是适用孔径在0.8mm以下的小孔等。

4.因此,亟需一种可室温运输和储存,降低运输和储存的成本;适用于不同的粘接面;二次假贴后有粘性易加工的;以及适用于小孔填充,尤其是适用孔径在0.8mm以下的小孔的导电胶。

技术实现要素:

5.本发明要解决的技术问题在于克服现有技术中的导电胶不能同时满足可室温运输和储存、适用于不同的粘接面、二次假贴后有粘性易加工以及适用于小孔填充(孔径在0.8mm以下的小孔)的缺陷,而提供复合型固化剂、胶黏剂、导电胶及其制备方法、应用。

6.发明人经过大量实验研究,创造性地发现将环氧树脂固化剂、a1类固化剂、a2类固化剂、a3类固化剂以及a4类固化剂经过一定比例复合后,这种复合型固化剂在室温下保持稳定,长时间不发生固化交联;并且该复合型固化剂体系的粘度在固化过程中上升较为缓慢,能够给予材料足够的时间进行流动。

7.本发明是通过下述方案解决上述技术问题的:

8.本发明提供一种复合型固化剂,按质量份数计,其包括环氧树脂固化剂0.1~1份、a1类固化剂0.1~0.5份、a2类固化剂0.1~1份、a3类固化剂0.1~0.5份和a4类固化剂0.1~1份;

9.所述a1类固化剂为过氧化二苯甲酰、过氧化苯甲酸特丁酯和过氧化苯甲酸叔丁酯中的至少一种;

10.所述a2类固化剂为过氧化

‑2‑

乙基己基碳酸叔丁酯、过氧化2

‑

乙基己酸叔丁酯和过氧化异丁酸叔丁酯中的至少一种;

11.所述a3类固化剂为异氰尿酸三缩水甘油酯、三聚氰酸三烯丙酯和三烯丙基异三聚氰酸酯中的至少一种;

12.所述a4类固化剂为三羟甲基丙烷三甲基丙烯酸酯。

13.本发明中,所述过氧化二苯甲酰可购自上海麦克林生化科技有限公司。

14.本发明中,所述过氧化

‑2‑

乙基己基碳酸叔丁酯可购自湖南正景新材料科技有限公司。

15.本发明中,所述异氰尿酸三缩水甘油酯可购自湖北广奥生物科技有限公司。

16.本发明中,所述三羟甲基丙烷三甲基丙烯酸酯可购自上海麦克林生化科技有限公司。

17.本发明中,较佳地,所述复合型固化剂由所述环氧树脂固化剂、所述a1类固化剂、所述a2类固化剂、所述a3类固化剂和所述a4类固化剂组成。

18.本发明中,所述环氧树脂固化剂可为本领域常规,较佳地包括有机胺类固化剂、改性胺类固化剂、有机酸酐类固化剂和有机酰肼类固化剂中的至少一种。

19.本发明中,所述环氧树脂固化剂可为购自上海潜行材料科技有限公司的型号为qxa101的单液型环氧组合物。

20.本发明中,所述环氧树脂固化剂的用量较佳地为0.4~1份,例如0.5份。

21.本发明中,所述a1类固化剂的用量较佳地为0.2~0.3份。

22.本发明中,所述a2类固化剂的用量较佳地为0.3~0.4份。

23.本发明中,所述a3类固化剂的用量较佳地为0.2~0.3份。

24.本发明中,所述a4类固化剂的用量较佳地为0.3~0.5份,例如0.4份。

25.在本发明一较佳实施例中,按质量份数计,所述复合型固化剂包括环氧树脂固化剂0.4~1份、a1类固化剂0.2~0.3份、a2类固化剂0.3~0.4份、a3类固化剂0.2~0.3份和a4类固化剂0.3~0.5份。

26.在本发明一较佳实施例中,按质量份数计,所述复合型固化剂包括环氧树脂固化剂0.4~1份、过氧化二苯甲酰0.2~0.3份、过氧化

‑2‑

乙基己基碳酸叔丁酯0.3~0.4份、异氰尿酸三缩水甘油酯0.2~0.3份和三羟甲基丙烷三甲基丙烯酸酯0.3~0.5份。

27.在本发明一较佳实施例中,按质量份数计,所述复合型固化剂由如下组分组成:环氧树脂固化剂0.5份、a1类固化剂0.3份、a2类固化剂0.4份、a3类固化剂0.3份和a4类固化剂0.5份。

28.在本发明一较佳实施例中,按质量份数计,所述复合型固化剂由如下组分组成:环氧树脂固化剂0.4份、a1类固化剂0.2份、a2类固化剂0.3份、a3类固化剂0.2份和a4类固化剂0.4份。

29.在本发明一较佳实施例中,按质量份数计,所述复合型固化剂由如下组分组成:环氧树脂固化剂1份、a1类固化剂0.2份、a2类固化剂0.3份、a3类固化剂0.2份和a4类固化剂0.3份。

30.本发明还提供一种上述复合型固化剂的制备方法,其包括将上述组分混合即可。

31.本发明还提供一种胶黏剂,以所述胶黏剂的总质量计,所述胶黏剂为配方(1)或者配方(2):

32.配方(1)包括:上述复合型固化剂1~2份和改性环氧树脂28~33份;

33.配方(2)包括:上述复合型固化剂1~2份和改性环氧树脂28~33份以及添加剂0~5份、且不为0;所述添加剂包括超支化环氧树脂2098、二聚酸改性环氧树脂172、附着力促进剂apw、附着力促进剂ltw和附着力促进剂byk

‑

4510中的一种或多种。

34.本发明中,较佳地,所述复合型固化剂为1.5~2份。

35.配方(1)或配方(2)中,较佳地,所述改性环氧树脂为28~30份。

36.本发明中,较佳地,所述添加剂为3~5份,例如4份。

37.本发明中,较佳地,所述配方(1)由上述复合型固化剂1.5~2份和改性环氧树脂28~30份组成。

38.本发明中,较佳地,所述配方(2)由上述复合型固化剂1.5~2份和改性环氧树脂28~30份以及添加剂3~5份组成。

39.本发明中,较佳地,所述添加剂为超支化环氧树脂2098、二聚酸改性环氧树脂172、附着力促进剂apw、附着力促进剂ltw和附着力促进剂byk

‑

4510中的一种或多种,更佳地为二聚酸改性环氧树脂172、超支化环氧树脂2098和附着力促进剂apw中的两种或者三种,二聚酸改性环氧树脂172、超支化环氧树脂2098和附着力促进剂ltw中的两种或者三种,或者二聚酸改性环氧树脂172、超支化环氧树脂2098和附着力促进剂byk

‑

4510中的两种或者三种。

40.本发明中,所述添加剂还可包括聚氨酯改性环氧树脂、醛酮树脂a81和反应型环氧增韧剂cyh

‑

277中的一种或多种。

41.配方(1)或配方(2)中,所述改性环氧树脂可为本领域常规,例如丙烯酸改性环氧树脂,再例如购自上海精日新材料科技有限公司,型号为rmep3002。

42.本发明中,所述超支化环氧树脂2098可为本领域常规,例如购自意尔孚化学(上海)有限公司,型号ev

‑

2098。

43.本发明中,所述二聚酸改性环氧树脂172可为本领域常规,例如购自络合高新材料(上海)有限公司,型号epd

‑

172。

44.本发明中,所述附着力促进剂apw可为本领域常规,例如购自上海凯茵化工有限公司,型号徳谦apw。本发明中,所述附着力促进剂ltw可为本领域常规,例如购自海凯茵化工有限公司,型号赢创德固赛ltw。

45.本发明中,所述附着力促进剂byk

‑

4510可为本领域常规,例如购自苏州振宇欣贸易有限公司,型号byk

‑

4510。

46.本发明还提供一种所述胶黏剂的制备方法,其包括将上述组分混合即可。

47.本发明还提供一种导电胶,其包括上述胶黏剂30~38份,和导电粒子62~70份。

48.本发明中,所述导电粒子可为本领域常规的导电材料,较佳地包括银包铜、镍粉、铜粉、碳纳米管和石墨中的一种或多种。

49.其中,所述银包铜可为树枝状银包铜和/或片状银包铜。

50.本发明中,所述导电粒子的粒径可为本领域常规,较佳地d90粒径为5~30μm,例如25μm。

51.本发明中,较佳地,所述导电粒子的用量为66~68份。

52.本发明中,较佳地,所述胶黏剂的用量为31~36份,例如31.5份、32份、34.5份、34份、35份或者36份。

53.本发明还提供一种上述导电胶的制备方法,其包括如下步骤:将上述导电胶中的各个组分混合即可。

54.本发明中,较佳地,当所述胶黏剂为配方(2)时,所述导电胶的制备方法包括如下步骤:

55.(1)将所述改性环氧树脂与所述添加剂的混合物分散,即得第一混合物;

56.(2)将所述第一混合物与所述导电粒子的混合物预分散,即得第二混合物;

57.(3)将所述第二混合物与所述复合型固化剂的混合物分散,即得。

58.步骤(1)中,所述分散的时间可为本领域常规,较佳地为0.5~1h。

59.步骤(2)中,所述预分散的时间可为本领域常规,较佳地为0.5~1h。

60.步骤(3)中,所述分散的时间可为本领域常规,较佳地为1~2h。

61.本发明中,所述分散的方式可为本领域常规,例如高速分散机或球磨机。当采用所述高速分散机时,所述高速分散机的转速可为600~800rpm。当采用所述球磨机时,所述球磨机的转速可为200~500rpm。

62.本发明还提供一种所述复合型固化剂、所述胶黏剂或所述导电胶在微电子封装和/或印刷电路板中的应用。

63.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

64.本发明所用试剂和原料均市售可得。

65.本发明的积极进步效果在于:

66.1)本发明的复合型固化剂在室温下可保持稳定,长时间不发生固化交联,从而实现涂布有该固化剂的聚合物的导电胶膜在室温下储存3月以上,一次假贴后也可室温储存1个月,其性能依然稳定。

67.2)本发明的复合型固化剂在固化过程中,粘度上升较为缓慢,可以构筑导电网络,充分填充小孔,最小填充直径可达0.3mm。

68.3)本发明的导电胶通过树脂添加剂、聚合物基体以及固化剂的配合使得导电胶具有优异的粘接性能、耐湿热稳定性及加工性能。

具体实施方式

69.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

70.下述实施例中:

71.环氧树脂固化剂购自上海潜行材料科技有限公司的型号为qxa101的单液型环氧组合物;

72.过氧化二苯甲酰购自上海麦克林生化科技有限公司;

73.过氧化

‑2‑

乙基己基碳酸叔丁酯购自湖南正景新材料科技有限公司;

74.异氰尿酸三缩水甘油酯购自湖北广奥生物科技有限公司;

75.三羟甲基丙烷三甲基丙烯酸酯购自上海麦克林生化科技有限公司;

76.银包铜为树枝状银包铜、且其d90粒径为30μm

77.实施例1

78.在30份的改性环氧树脂基体中,加入68份的银包铜,预分散0.5小时,然后加入0.5份的环氧树脂固化剂、0.3份的过氧化二苯甲酰、0.4份的过氧化

‑2‑

乙基己基碳酸叔丁酯、0.3份的异氰尿酸三缩水甘油酯和0.5份的三羟甲基丙烷三甲基丙烯酸酯,高速搅拌分散2

小时,即得导电胶,将其涂布烘干便可制得聚合物基导电胶膜,导电胶膜的厚度为60μm,其产品性能见表1。

79.实施例2

80.在30份的改性环氧树脂基体中,加入68份的银包铜,预分散0.5小时,然后加入0.4份的环氧树脂固化剂、0.2份的过氧化二苯甲酰、0.3份的过氧化

‑2‑

乙基己基碳酸叔丁酯、0.2份的异氰尿酸三缩水甘油酯和0.4份的三羟甲基丙烷三甲基丙烯酸酯,高速搅拌分散2小时,即得导电胶,将其涂布烘干便可制得聚合物基导电胶膜,导电胶膜的厚度为60μm,其产品性能见表1。

81.实施例3

82.在30份的改性环氧树脂基体中,加入68份的银包铜,预分散0.5小时,然后加入1份的环氧树脂固化剂、0.2份的过氧化二苯甲酰、0.3份的过氧化

‑2‑

乙基己基碳酸叔丁酯、0.2份的异氰尿酸三缩水甘油酯和0.3份的三羟甲基丙烷三甲基丙烯酸酯,高速搅拌分散2小时,即得导电胶,将其涂布烘干便可制得聚合物基导电胶膜,导电胶膜的厚度为60μm,其产品性能见表1。

83.实施例4

84.在28份的改性环氧树脂基体中,加入2份二聚酸改性环氧树脂172和2份超支化环氧树脂2098,分散0.5h,接着加入66份的银包铜,预分散1小时,然后加入0.5份的环氧树脂固化剂、0.3份的过氧化二苯甲酰、0.4份的过氧化

‑2‑

乙基己基碳酸叔丁酯、0.3份的异氰尿酸三缩水甘油酯和0.5份的三羟甲基丙烷三甲基丙烯酸酯,高速搅拌分散2小时,即得导电胶,将其涂布烘干便可制得聚合物基导电胶膜,导电胶膜的厚度为60μm,其产品性能见表2。

85.实施例5

86.在28份的改性环氧树脂基体中,加入1份二聚酸改性环氧树脂172和3份超支化环氧树脂2098,分散0.5h,接着加入66份的银包铜,预分散1小时,然后加入0.5份的环氧树脂固化剂、0.3份的过氧化二苯甲酰、0.4份的过氧化

‑2‑

乙基己基碳酸叔丁酯、0.3份的异氰尿酸三缩水甘油酯和0.5份的三羟甲基丙烷三甲基丙烯酸酯,高速搅拌分散2小时,即得导电胶,将其涂布烘干便可制得聚合物基导电胶膜,导电胶膜的厚度为60μm,其产品性能见表2。

87.实施例6

88.在28份的改性环氧树脂基体中,加入3份二聚酸改性环氧树脂172和1份超支化环氧树脂2098,分散0.5h,接着加入66份的银包铜,预分散1小时,然后加入0.5份的环氧树脂固化剂、0.3份的过氧化二苯甲酰、0.4份的过氧化

‑2‑

乙基己基碳酸叔丁酯、0.3份的异氰尿酸三缩水甘油酯和0.5份的三羟甲基丙烷三甲基丙烯酸酯,高速搅拌分散2小时,即得导电胶,将其涂布烘干便可制得聚合物基导电胶膜,导电胶膜的厚度为60μm,其产品性能见表2。

89.实施例7

90.在28份的改性环氧树脂基体中,依次加入1份二聚酸改性环氧树脂172、1份超支化环氧树脂2098、1份附着力促进剂apw,分散1h,接着加入68份的银包铜,预分散1小时,然后加入0.5份的环氧树脂固化剂、0.3份的过氧化二苯甲酰、0.4份的过氧化

‑2‑

乙基己基碳酸叔丁酯、0.3份的异氰尿酸三缩水甘油酯和0.5份的三羟甲基丙烷三甲基丙烯酸酯,高速搅拌分散2小时,即得导电胶,将其涂布烘干便可制得聚合物基导电胶膜,导电胶膜的厚度为60μm,其产品性能见表3。

91.实施例8

92.在28份的改性环氧树脂基体中,依次加入1份二聚酸改性环氧树脂172、1份超支化环氧树脂2098、2份附着力促进剂apw,分散1h,接着加入68份的银包铜,预分散1小时,然后加入0.5份的环氧树脂固化剂、0.3份的过氧化二苯甲酰、0.4份的过氧化

‑2‑

乙基己基碳酸叔丁酯、0.3份的异氰尿酸三缩水甘油酯和0.5份的三羟甲基丙烷三甲基丙烯酸酯,高速搅拌分散2小时,即得导电胶,将其涂布烘干便可制得聚合物基导电胶膜,导电胶膜的厚度为60μm,其产品性能见表3。

93.实施例9

94.在28份的改性环氧树脂基体中,依次加入1份二聚酸改性环氧树脂172、1份超支化环氧树脂2098、3份附着力促进剂apw,分散1h,接着加入68份的银包铜,预分散1小时,然后加入0.5份的环氧树脂固化剂、0.3份的过氧化二苯甲酰、0.4份的过氧化

‑2‑

乙基己基碳酸叔丁酯、0.3份的异氰尿酸三缩水甘油酯和0.5份的三羟甲基丙烷三甲基丙烯酸酯,高速搅拌分散2小时,即得导电胶,将其涂布烘干便可制得聚合物基导电胶膜,导电胶膜的厚度为60μm,其产品性能见表3。

95.实施例10

96.在28份的改性环氧树脂基体中,依次加入1份二聚酸改性环氧树脂172、1份超支化环氧树脂2098、1份附着力促进剂ltw,分散1h,接着加入68份的银包铜,预分散1小时,然后加入0.5份的环氧树脂固化剂、0.3份的过氧化二苯甲酰、0.4份的过氧化

‑2‑

乙基己基碳酸叔丁酯、0.3份的异氰尿酸三缩水甘油酯和0.5份的三羟甲基丙烷三甲基丙烯酸酯,高速搅拌分散2小时,即得导电胶,将其涂布烘干便可制得聚合物基导电胶膜,导电胶膜的厚度为60μm,其产品性能见表3。

97.实施例11

98.在28份的改性环氧树脂基体中,依次加入1份二聚酸改性环氧树脂172、1份超支化环氧树脂2098、2份附着力促进剂ltw,分散1h,接着加入68份的银包铜,预分散1小时,然后加入0.5份的环氧树脂固化剂、0.3份的过氧化二苯甲酰、0.4份的过氧化

‑2‑

乙基己基碳酸叔丁酯、0.3份的异氰尿酸三缩水甘油酯和0.5份的三羟甲基丙烷三甲基丙烯酸酯,高速搅拌分散2小时,即得导电胶,将其涂布烘干便可制得聚合物基导电胶膜,导电胶膜的厚度为60μm,其产品性能见表3。

99.实施例12

100.在28份的改性环氧树脂基体中,依次加入1份二聚酸改性环氧树脂172、1份超支化环氧树脂2098、3份附着力促进剂ltw,分散1h,接着加入68份的银包铜,预分散1小时,然后加入0.5份的环氧树脂固化剂、0.3份的过氧化二苯甲酰、0.4份的过氧化

‑2‑

乙基己基碳酸叔丁酯、0.3份的异氰尿酸三缩水甘油酯和0.5份的三羟甲基丙烷三甲基丙烯酸酯,高速搅拌分散2小时,即得导电胶,将其涂布烘干便可制得聚合物基导电胶膜,导电胶膜的厚度为60μm,其产品性能见表3。

101.实施例13

102.在28份的改性环氧树脂基体中,依次加入1份二聚酸改性环氧树脂172、1份超支化环氧树脂2098、1份附着力促进剂byk

‑

4510,分散1h,接着加入68份的银包铜,预分散1小时,然后加入0.5份的环氧树脂固化剂、0.3份的过氧化二苯甲酰、0.4份的过氧化

‑2‑

乙基己基

碳酸叔丁酯、0.3份的异氰尿酸三缩水甘油酯和0.5份的三羟甲基丙烷三甲基丙烯酸酯,高速搅拌分散2小时,即得导电胶,将其涂布烘干便可制得聚合物基导电胶膜,导电胶膜的厚度为60μm,其产品性能见表3。

103.实施例14

104.在28份的改性环氧树脂基体中,依次加入1份二聚酸改性环氧树脂172、1份超支化环氧树脂2098、2份附着力促进剂byk

‑

4510,分散1h,接着加入68份的银包铜,预分散1小时,然后加入0.5份的环氧树脂固化剂、0.3份的过氧化二苯甲酰、0.4份的过氧化

‑2‑

乙基己基碳酸叔丁酯、0.3份的异氰尿酸三缩水甘油酯和0.5份的三羟甲基丙烷三甲基丙烯酸酯,高速搅拌分散2小时,即得导电胶,将其涂布烘干便可制得聚合物基导电胶膜,导电胶膜的厚度为60μm,其产品性能见表3。

105.实施例15

106.在28份的改性环氧树脂基体中,依次加入1份二聚酸改性环氧树脂172、1份超支化环氧树脂2098、3份附着力促进剂byk

‑

4510,分散1h,接着加入68份的银包铜,预分散1小时,然后加入0.5份的环氧树脂固化剂、0.3份的过氧化二苯甲酰、0.4份的过氧化

‑2‑

乙基己基碳酸叔丁酯、0.3份的异氰尿酸三缩水甘油酯和0.5份的三羟甲基丙烷三甲基丙烯酸酯,高速搅拌分散2小时,即得导电胶,将其涂布烘干便可制得聚合物基导电胶膜,导电胶膜的厚度为60μm,其产品性能见表3。

107.对比例1

108.在30份的改性环氧树脂基体中,加入68份的银包铜,预分散0.5小时,然后加入2份的环氧树脂固化剂,高速搅拌分散2小时,即得导电胶,将其涂布烘干便可制得聚合物基导电胶膜,导电胶膜的厚度为60μm,其产品性能见表1。

109.对比例2

110.在30份的改性环氧树脂基体中,加入68份的银包铜,预分散0.5小时,然后加入0.4份的过氧化二苯甲酰、0.6份的过氧化

‑2‑

乙基己基碳酸叔丁酯、0.3份的异氰尿酸三缩水甘油酯和0.7份的三羟甲基丙烷三甲基丙烯酸酯,高速搅拌分散2小时,即得导电胶,将其涂布烘干便可制得聚合物基导电胶膜,导电胶膜的厚度为60μm,其产品性能见表1。

111.对比例3

112.在30份的丙烯酸树脂基体中,加入68份的银包铜,预分散0.5小时,然后加入0.5份的环氧树脂固化剂、0.3份的过氧化二苯甲酰、0.4份的过氧化

‑2‑

乙基己基碳酸叔丁酯、0.3份的异氰尿酸三缩水甘油酯和0.5份的三羟甲基丙烷三甲基丙烯酸酯,高速搅拌分散2小时,即得导电胶,将其涂布烘干便可制得聚合物基导电胶膜,导电胶膜的厚度为60μm,其产品性能见表1。

113.对比例4

114.在28份的改性环氧树脂基体中,加入3份二聚酸改性环氧树脂172和3份超支化环氧树脂2098,分散0.5h,接着加入66份的银包铜,预分散1小时,然后加入0.5份的环氧树脂固化剂、0.3份的过氧化二苯甲酰、0.4份的过氧化

‑2‑

乙基己基碳酸叔丁酯、0.3份的异氰尿酸三缩水甘油酯和0.5份的三羟甲基丙烷三甲基丙烯酸酯,高速搅拌分散2小时,即得导电胶,将其涂布烘干便可制得聚合物基导电胶膜,导电胶膜的厚度为60μm,其产品性能见表2。

115.对比例5

116.在28份的改性环氧树脂基体中,加入3份聚氨酯改性环氧树脂预分散1h,接着加入68份的银包铜,预分散1小时,然后加入0.5份的环氧树脂固化剂、0.3份的过氧化二苯甲酰、0.4份的过氧化

‑2‑

乙基己基碳酸叔丁酯、0.3份的异氰尿酸三缩水甘油酯和0.5份的三羟甲基丙烷三甲基丙烯酸酯,高速搅拌分散2小时,即得导电胶,将其涂布烘干便可制得聚合物基导电胶膜,导电胶膜的厚度为60μm,其产品性能见表3。

117.对比例6

118.在28份的改性环氧树脂基体中,加入3份醛酮树脂a81,预分散1h,接着加入68份的银包铜,预分散1小时,然后加入0.5份的环氧树脂固化剂、0.3份的过氧化二苯甲酰、0.4份的过氧化

‑2‑

乙基己基碳酸叔丁酯、0.3份的异氰尿酸三缩水甘油酯和0.5份的三羟甲基丙烷三甲基丙烯酸酯,高速搅拌分散2小时,即得导电胶,将其涂布烘干便可制得聚合物基导电胶膜,导电胶膜的厚度为60μm,其产品性能见表3。

119.对比例7

120.在28份的改性环氧树脂基体中,加入3份反应型环氧增韧剂cyh

‑

277,预分散1h,接着加入68份的银包铜,预分散1小时,然后加入0.5份的环氧树脂固化剂、0.3份的过氧化二苯甲酰、0.4份的过氧化

‑2‑

乙基己基碳酸叔丁酯、0.3份的异氰尿酸三缩水甘油酯和0.5份的三羟甲基丙烷三甲基丙烯酸酯,高速搅拌分散2小时,即得导电胶,将其涂布烘干便可制得聚合物基导电胶膜,导电胶膜的厚度为60μm,其产品性能见表3。

121.对比例8

122.在28份的改性环氧树脂基体中,依次加入1份聚氨酯改性环氧树脂、1份醛酮树脂a81、1份反应型环氧增韧剂cyh

‑

277,预分散1h,接着加入68份的银包铜,预分散1小时,然后加入0.5份的环氧树脂固化剂、0.3份的过氧化二苯甲酰、0.4份的过氧化

‑2‑

乙基己基碳酸叔丁酯、0.3份的异氰尿酸三缩水甘油酯和0.5份的三羟甲基丙烷三甲基丙烯酸酯,高速搅拌分散2小时,即得导电胶,将其涂布烘干便可制得聚合物基导电胶膜,导电胶膜的厚度为60μm,其产品性能见表3。

123.效果实施例

124.将实施例1~15和对比例1~8的聚合物基导电胶膜按常规方法制备印刷电路板,包括以下步骤:

125.一次假贴:将导电胶膜与钢片用过塑机贴合,温度120℃,压力0.5mpa,时间5~10s;

126.二次假贴:用电烙铁将一次假贴后的钢片贴合在柔性基板上,用电烙铁点压固定,温度120℃,时间1~2s;

127.压合:温度为180℃、压力为10mpa的条件下,预压10s后,实压120s;

128.后固化:160℃条件下固化90min。

129.将上述制得的印刷电路板进行性能测试,具体操作方法分别为:

130.三次漂锡:温度为288℃,每次10s,共进行3次;

131.湿热老化:温度为85℃,相对湿度为85%,其中电性能测试1000h,粘接性能测试160h;

132.冷热冲击:低温

‑

40(+0/

‑

5)℃条件下,冲击15min;高温(125+5/

‑

0)℃条件下,冲击15min;在温度(25+10/

‑

5)℃条件下结束测试为一个循环;共100个循环。

133.将上述三次漂锡、湿热老化、冷热冲击测试后的样品,用精密源/测量单元进行电性能测试;利用万能拉力试验机并按照ipc

‑

tm

‑

650的测试标准进行粘接性能测试。

134.上述所有测试结果如表1、表2和表3所示:

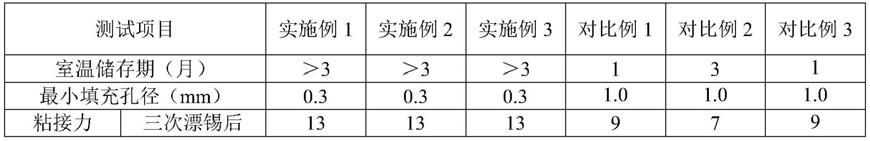

135.表1

[0136][0137][0138]

从表1数据可以看出,实施例1~3中制备的导电胶膜可以室温储存3个月以上,且所制备的柔性电路板的最小填充孔径为0.3mm(根据柔性电路板自身所设置的孔决定),而且具有优异的粘接性能、电性能和抗老化性能。

[0139]

表2

[0140][0141]

从表2中可以看出,实施例4~6中的导电胶制备的导电胶膜可以有效的提高胶膜二次假贴后的粘性,从而改善加工过程中钢片脱落的现象,且粘性的大小取决于添加剂的比例。从对比例4来看,当添加剂的添加量超过一定比例时,胶膜由于粘性太大对折后粘在一起撕不开,而且电性能也会变差,故未测试室温储存性能。

[0142]

表3

[0143][0144][0145]

从表3数据可以看出,实施例7~15胶膜的粘接力明显高于对比例5~8的胶膜,表明加入不同附着力促进剂,可以明显改善胶膜对不同粘接面的粘接性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1