一种快速固化的高强度环氧粘合剂的制作方法

1.本发明涉及环氧树脂胶粘剂的技术领域,尤其是涉及一种快速固化的高强度环氧粘合剂。

背景技术:

2.随着铁路全面提速和轨道现代化的发展,钢轨胶接绝缘技术在铁路轨道铺设上得到广泛的运用。钢轨胶接绝缘接头所使用的胶水,常见为环氧树脂类的粘合剂,如北京航空材料研究所和上海市铁路局技术中心都报道了一种钢轨接头用环氧结构胶粘剂,这种胶粘剂需要加热固化,而不能用于钢轨胶接接头的现场安装与养护。

3.公开号为cn1015468b的中国专利,报道了一种粘接钢轨用的改性丙烯酸酯类双组份粘合剂,能快速固化,可实现钢轨接头粘结的野外施工作业,但未提到粘合剂的绝缘电阻情况。已知现有的环氧树脂粘合剂的绝缘电阻,普遍高于丙烯酸酯类双组份粘合剂。同时,现有的常温固化环氧树脂类粘合剂的也存在以下缺点:粘结强度大的粘合剂,在5~38℃温度下固化时间较长,或需要加热固化;能实现常温快速固化的粘合剂,2~4h强度和24h的粘接强度差,不能满足钢轨胶接绝缘接头的粘结要求。

4.为此,有必要开发出能快速固化,在潮湿环境下绝缘性好、而且粘接性好的钢轨胶接绝缘接头用的粘合剂。

技术实现要素:

5.为了解决现有技术存在的上述问题,本发明提供了一种可快速固化的高强度环氧粘合剂,通过将封闭型聚氨酯预聚体与核壳橡胶颗粒分散液复配组合后作为增韧剂使用,在快速建立剪切强度的同时,提高粘合剂的冲击韧性。

6.为了实现上述目的,本发明提供了如下技术方案:

7.一种快速固化的高强度环氧粘合剂,包括a组分和b组分,所述a组分按重量份包括以下组分:环氧树脂60

‑

100份、环氧稀释剂1

‑

10份、增韧组合物30

‑

60 份、填料5

‑

50份和触变剂1

‑

5份;

8.所述b组份按重量份数,包括以下组分:胺固化剂30

‑

70份、固化促进剂1

‑

20 份、填料1

‑

20份和触变剂1

‑

5份。

9.在该高强度环氧粘合剂中,通过采用经硫脲缩合改性得到的改性胺作为固化剂组分,使粘合剂具有低温及常温下的快速固化特性,但其与未增韧改性的环氧树脂按理论当量混合后,对金属材料的剪切强度和冲击强度差;本发明通过将封闭型聚氨酯预聚体与核壳橡胶颗粒分散液复配组合后作为增韧剂使用,在快速建立剪切强度的同时,提高粘合剂的冲击韧性。

10.在该高强度环氧粘合剂中,环氧树脂是粘度为9000~20000cps、环氧当量为 180

‑

220的双酚a型环氧树脂和粘度为2000~4000cps、环氧当量为150~180的双酚f型环氧树脂中的一种或几种的混合物。优选地,所述a组分中的环氧树脂为双酚a型环氧树脂npel

‑

128。

11.所述环氧稀释剂为正丁基缩水甘油醚、c12

‑

14烷基缩水甘油醚、1,4

‑

丁二醇二缩水甘油醚或乙二醇二缩水甘油醚的一种或者几种的混合物。优选地,所述a 组分的环氧稀释剂为c12

‑

14烷基缩水甘油醚。

12.所述填料包括石棉、氧化铝、高岭土、炭黑、石墨、硅微粉、微硅粉、硅酸钙、硅藻土、氧化镁、氧化钛、氢氧化镁、氢氧化铝、石英粉、碳酸钙、碳酸镁、重晶石、云母或黏土中的一种或几种的混合物;d50粒径范围为5

‑

500μm。

13.所述触变剂为处理和未处理的气相二氧化硅,以及处理和未处理的膨润土的一种或几种的混合物。优选地,所述的触变剂为处理的气相二氧化硅。

14.进一步地,所述增韧组合物为封闭型聚氨酯预聚体和核壳橡胶分散液的组合物,二者的重量比为1:3~3:1,经混合得到。

15.其中,封闭型聚氨酯预聚体中,

‑

nco的质量含量为0.1%~10%。优选地,封闭型聚氨酯预聚体中nco的质量含量为2%~5%。

16.进一步地,所述封闭型聚氨酯预聚体由聚醚多元醇与过量的异氰酸酯反应后,用酚类封端异氰酸酯得到。

17.具体来说,封闭型聚氨酯预聚体由以下方法制备得到:通过聚醚多元醇与过量的异氰酸酯反应以制备具有异氰酸酯封端的聚醚,并用酚类封端异氰酸酯基团。如果需要,在进行封端反应之前,异氰酸酯封端的聚醚可以进行链扩展和/ 或支链化。

18.进一步地,所述聚醚多元醇是相对分子量为600~5000的聚氧化丙烯丙三醇醚、聚亚丙基醚二醇和聚四亚甲基醚二醇中的一种或多种的聚合物或共聚物。

19.进一步地,所述异氰酸酯包括2,4

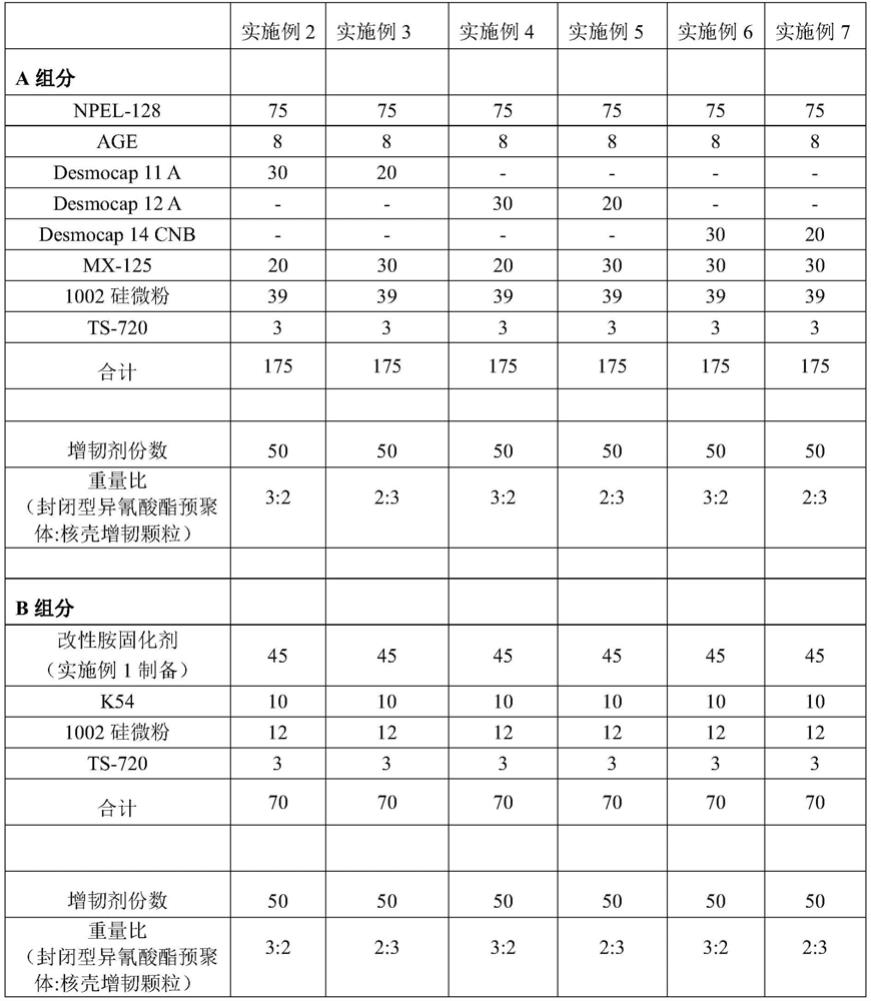

‑

甲苯二异氰酸酯、2,6

‑

甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、1,6

‑

己二异氰酸酯和异佛尔酮二异氰酸酯中的一种或几种的混合物。

20.进一步地,所述封端酚类包括苯酚、壬基酚、腰果酚、双酚a、双酚f中的一种或几种的混合物。

21.优选地,可用于本技术的封闭型聚氨酯预聚体包科思创公司的desmocap系列,比如商品名desmocap11a、desmocap12a、desmocap14cnb等封闭型聚氨酯预聚体。

22.进一步地,核壳橡胶颗粒分散液由核壳橡胶颗粒在双酚a环氧树脂中分散得到。所述核壳橡胶颗粒分散液中,核壳橡胶颗粒的核聚合物为丁二烯橡胶、丁二烯苯乙烯橡胶、丙烯酸酯和硅橡胶的一种或几种的混合物;核壳橡胶颗粒的壳聚合物为丙烯酸酯聚合物或环氧树脂的一种或两种。

23.优选地,可用于本技术的核壳橡胶颗粒分散液包括,钟渊化学的mx系列商品,比如商品名mx125、mx153、mx154,rohm&haas公司的paraloidexl 2600等核壳橡胶颗粒及其环氧树脂分散体。

24.本发明将封闭型异氰酸酯预聚体与核壳橡胶颗粒分散液配合使用,以1: 3~3:1的质量比混合能达到非常好的增韧效果。

25.进一步地,所述胺固化剂为脂环族二胺和聚醚胺按1:3~3:1的重量比混合后,与硫脲缩合反应得到的改性胺固化剂,其胺当量范围为70~110。

26.使用硫脲加成改性多元胺得到的固化剂即使在低温下亦可以固化,同时使用脂环族二胺和聚醚胺以以1:3~3:1的比例混合后改性可获得良好的粘接强度。

27.进一步地,所述脂肪族二胺包括4,4

‑

二氨基二环己基甲烷、3,3

‑

二甲基

‑

4, 4

‑

二

氨基二环己基甲烷、1,3

‑

环己二甲胺或异佛尔酮二胺的至少一种;所述聚醚胺是相对分子量为200~3000的双官能团、三官能团的聚醚胺中的一种或几种的混合物。

28.聚醚胺是相对分子量为200~3000的聚醚胺,分子量为200~3000的双官能团、三官能团的聚醚胺中的一种或几种的混合物。可用于本发明的商品化的聚醚胺包括,包括huntsman公司的jeffamine系列,比如d

‑

230,d

‑

400,d

‑

2000,t

‑

403, t

‑

3000。

29.进一步地,所述固化促进剂为2,4,6

‑

三(二甲氨基甲基)苯酚。

30.加入1

‑

20份的固化促进剂,可确保达到钢轨胶接现场用胶所需的固化速度。合适的固化促进剂包括三乙醇胺、苄基二甲胺、2,4,6

‑

三(二甲氨基甲基)苯酚中的一种或几种混合物。优选地,使用2,4,6

‑

三(二甲氨基甲基)苯酚作为固化促进剂。

31.本发明还提供了上述高强度环氧粘合剂的制备方法,其中:

32.a组分的制备方法:按重量份数,取各组分,加入到动力混合机中,加热至 60℃,在适当的公转和自转速度下,真空分散1~2小时后出料、包装;

33.b组分的制备方法:按重量份数,取各组分,加入到动力混合机中,加热至 60℃,在适当的公转和自转速度下,真空分散1~2小时后出料、包装。

34.基于上述的技术方案,本发明取得的技术效果为:

35.本发明提供的快速固化的高强度环氧粘合剂,一方面以脂环胺及聚醚胺混合物缩合硫脲得到改性胺作为固化剂,实现环氧树脂的快速固化;另一方面,通过封闭型聚氨酯预聚体和核壳橡胶颗粒分散液的协同增韧作用提高粘接强度,解决了双组分环氧粘合剂在低温及常温条件下的快速固化和增韧的问题,在低至5℃条件下仍可实现快速固化的高强度粘接,可用于金属材料的粘结,满足钢轨胶接接头的粘接需求,实现现场快速安装与养护要求。

具体实施方式

36.为了便于理解本发明,下面将结合具体的实施例对本发明进行更全面的描述。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

37.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

38.实施例1

39.一种快速固化的高强度环氧粘合剂,包括a组分和b组分,所述a组分按重量份包括以下组分:环氧树脂60

‑

100份、环氧稀释剂1

‑

10份、增韧组合物30

‑

60 份、填料5

‑

50份和触变剂1

‑

5份;所述b组份按重量份数,包括以下组分:胺固化剂30

‑

70份、固化促进剂1

‑

20份、填料1

‑

20份和触变剂1

‑

5份。

40.其中,上述增韧组合物为封闭型聚氨酯预聚体和核壳橡胶分散液的组合物,二者的重量比为1:3~3:1。

41.其中,上述封闭型聚氨酯预聚体由聚醚多元醇与过量的异氰酸酯反应后,用酚类封端异氰酸酯得到。

42.其中,上述聚醚多元醇是相对分子量为600~5000的聚氧化丙烯丙三醇醚、聚亚丙

基醚二醇和聚四亚甲基醚二醇中的一种或多种的聚合物或共聚物。

43.其中,上述异氰酸酯包括2,4

‑

甲苯二异氰酸酯、2,6

‑

甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、1,6

‑

己二异氰酸酯和异佛尔酮二异氰酸酯中的一种或几种的混合物。

44.其中,上述封端酚类包括苯酚、壬基酚、腰果酚、双酚a、双酚f中的一种或几种的混合物。

45.其中,上述核壳橡胶颗粒分散液中,核壳橡胶颗粒的核聚合物为丁二烯橡胶、丁二烯苯乙烯橡胶、丙烯酸酯和硅橡胶的一种或几种的混合物;核壳橡胶颗粒的壳聚合物为丙烯酸酯聚合物或环氧树脂的一种或两种。

46.其中,上述脂肪族二胺包括4,4

‑

二氨基二环己基甲烷、3,3

‑

二甲基

‑

4,4

‑ꢀ

二氨基二环己基甲烷、1,3

‑

环己二甲胺或异佛尔酮二胺的至少一种;所述聚醚胺是相对分子量为200~3000的双官能团、三官能团的聚醚胺中的一种或几种的混合物。

47.其中,上述固化促进剂为2,4,6

‑

三(二甲氨基甲基)苯酚。

48.其中,上述胺固化剂为脂环族二胺和聚醚胺按1:3~3:1的重量比混合后,与硫脲缩合反应得到的改性胺固化剂,其胺当量范围为70~110。

49.更具体地,改性胺固化剂按以下方法制备得到:

50.将120g的1,3

‑

环己二甲胺,240g的d

‑

400,及76g硫脲加入500ml的四口烧瓶中,开启搅拌缓慢混合,待组合物混合均匀后,将转速提高到240~260r/min,升温至140℃,继续反应3h,反应结束得到改性胺固化剂。

51.将改性胺固化剂与环氧树脂npel

‑

128树脂以2:5的比例混合,在5℃下固化,在50min内固化物硬度达到邵氏d60,表明该改性胺固化剂在低温下具有良好的可固化性。

52.将上述制备得到的改性胺固化剂应用到以下实施例2

‑

实施例7中。

53.实施例2

‑

实施例7

54.按实施例1提供的a组分和b组分,对高强度环氧粘合剂的组分进行配比,其中环氧树脂优选为双酚a型环氧树脂npel

‑

128;

55.环氧稀释剂为c12

‑

14烷基缩水甘油醚(age);

56.封闭型聚氨酯预聚体采用desmocap11a、desmocap12a和desmocap14cnb 型号的封闭型聚氨酯预聚体;

57.核壳橡胶颗粒分散液的型号为mx125;

58.填料为1002硅微粉,触变剂为气相二氧化硅,型号为ts

‑

720;

59.固化促进剂为2,4,6

‑

三(二甲氨基甲基)苯酚,k54。

60.实施例2

‑

实施例7的高强度环氧粘合剂的具体组分配比如下:

[0061][0062]

上述实施例2

‑

实施例7的高强度环氧粘合剂的制备方法为:

[0063]

a组分的制备方法:按重量份数,取各组分,加入到动力混合机中,加热至60℃,在适当的公转和自转速度下,真空分散1~2小时后出料、包装;

[0064]

b组分的制备方法:按重量份数,取各组分,加入到动力混合机中,加热至 60℃,在适当的公转和自转速度下,真空分散1~2小时后出料、包装。

[0065]

对比例1

–

对比例3

[0066]

对比例1

‑

对比例3的环氧粘合剂,其组分与实施例2相近,只是在增韧剂份数,以及封闭型异氰酸酯预聚体与核壳增韧颗粒的比例上有所差别。对比例1

‑ꢀ

对比例3的环氧粘合剂,按以下组分配比制备得到:

[0067][0068]

对比例1

‑

对比例3的环氧粘合剂的制备方法为:

[0069]

a组分的制备方法:按重量份数,取各组分,加入到动力混合机中,加热至 60℃,在适当的公转和自转速度下,真空分散1~2小时后出料、包装;

[0070]

b组分的制备方法:按重量份数,取各组分,加入到动力混合机中,加热至 60℃,在适当的公转和自转速度下,真空分散1~2小时后出料、包装。

[0071]

对比例4

–

对比例6

[0072]

对比例4

‑

对比例6的环氧粘合剂,其组分与实施例2相近,只是在b组分中,不使用实施例的改性胺固化剂,而使用普通的胺固化剂,如卡德莱lite 3060 (酚醛胺)和佳迪达js

‑

3380s(硫醇胺)。

[0073]

对比例4

‑

对比例6的环氧粘合剂,按以下组分配比制备得到:

[0074][0075]

将上述实施例2

‑

实施例7的高强度环氧粘合剂,对比例1

‑

对比例3的环氧粘合剂,以及对比例4

‑

对比例6的环氧粘合剂进行测试,将a组分(树脂组分) 与b组分(固化剂组分按5:2的比例,施胶0.5~1.0g,观察不同温度下的初步固化时间,以及2h、4h、24h不同时间下的拉伸剪切强度以及剪切冲击强度(45 #钢,未喷砂处理),实施例2

‑

实施例7的高强度环氧粘合剂的测试结果如表1 所示。

[0076]

表1实施例2~7的高强度环氧粘合剂的性能测试结果

[0077]

[0078][0079]

对比例1

‑

对比例3的环氧粘合剂的测试结果如表2所示。

[0080]

表2对比例1~3的环氧粘合剂的性能测试结果

[0081] 对比例1对比例2对比例320g固化时间5℃90

‑

110min100

‑

120min100

‑

120min20g固化时间25℃12

‑

14min13

‑

15min16

‑

17min20g固化时间35℃11

‑

12min12

‑

13min14

‑

15min薄层固化时间25℃50

‑

60min50

‑

60min60

‑

70min薄层固化时间35℃40

‑

45min40

‑

45min45

‑

50min2h拉伸剪切强度mpa3.504.682.334h拉伸剪切强度mpa7.799.886.6624h拉伸剪切强度mpa13.8325.1317.0724h剪切冲击强度kj/m28.3516.1319.89粘接界面界面破坏内聚破坏内聚破坏

[0082]

对比例4

‑

实施例6的环氧粘合剂的测试结果如表3所示。

[0083]

表3对比例4~6的环氧粘合剂的性能测试结果

[0084]

[0085][0086]

由表1和表2可以看出,实施例2~7提供的高强度双组分环氧粘合剂,以及对比例1

‑

对比例3提供的环氧胶,由于在b组分中都采用了改性胺固化剂,因此,均可快速固化。

[0087]

粘合剂采用树脂组分a组分和固化剂组分b组分配合,其中树脂组分通过封闭型聚氨酯预聚体和核壳橡胶颗粒分散液的协同增韧作用提高粘接强度,一方面具有核壳橡胶颗粒分散液的改性树脂,可提高环氧固化物的内聚强度,另一方面,封闭型聚氨酯预聚体可降低环氧固化物的内应力;实施例2

‑

实施例7的高强度双组分环氧胶,其2h、4h和24h的拉伸剪切强度,以及24h的剪切冲击强度,要明显大于对比例1

‑

对比例3的拉伸剪切强度和剪切冲击强度。

[0088]

同时,上述实施例提供的高强度双组分环氧胶通过在固化剂组分中使用硫脲改性脂环胺及聚醚胺混合物的改性胺固化剂,可以使双组分环氧胶在2h内固化,快速提升强度,满足粘接要求。

[0089]

对比例4

‑

对比例5的环氧粘合剂,由于未采用实施例1制备的改性胺固化剂,而使用了普通固化剂卡德莱lite 3060(酚醛胺),其固化时间明显长于实施例 2

‑

实施例7的高强度双组分环氧胶的固化时间。而对比例6的环氧粘合剂,使用了固化剂佳迪达js

‑

3380s,虽然其固化时间短于实施例2

‑

实施例7的高强度双组分环氧胶的固化时间,但其粘接强度未能达到轨道接头的设计要求。

[0090]

以上内容仅仅为本发明的结构所作的举例和说明,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些显而易见的替换形式均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1