石墨烯基导电油墨及其制备方法与流程

1.本发明涉及导电油墨技术领域,具体而言,涉及一种石墨烯基导电油墨及其制备方法。

背景技术:

2.导电油墨(electrically conductive printing ink),用导电材料分散在粘接料中制成的糊状油墨,俗称糊剂油墨。具有一定程度导电性质,可作为印刷导电点或导电线路之用。导电油墨由导电剂、粘接树脂、有机溶剂以及相关助剂制备而成。按照导电填料性质可以分为金属系和非金属系,金属系一般使用的填料有金、银、铜、镍等。

3.传统碳系导电油墨中的导电剂一般是石墨或者是石墨与炭黑的复配物,虽然成本低廉而且不易被氧化但是方阻相对金属系导电油墨要高很多。金属系导电油墨成本过高,铜系导电油墨导电性能虽好但是易氧化且稳定性不好。

4.石墨烯是由碳原子所构成的单层二维状结构材料。石墨烯电阻率只有10

‑6ω

·

m,是导电性能最佳的材料。石墨烯的二维片状结构与小尺寸效应与传统碳系填料(石墨与炭黑)进行复配,填补了颗粒缺口及完善导电网络。可以进一步的提高碳系导电油墨的导电性能。但石墨烯的大比表面积同时也限制了其添加量,添加量过大会造成体系难以分散以及易团聚等隐患。因此如何对导电填料进行复配制备成高导电性、高涂层硬度型导电油墨是急需解决的重要问题。

技术实现要素:

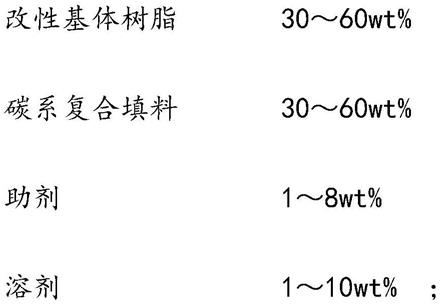

5.针对现有技术存在问题中的一个或多个,本发明提供针对现有技术存在问题中的一个或多个,本发明提供一种石墨烯基导电油墨,各组分按照质量百分比计,包括:

[0006][0007]

其中,所述改性基体树脂包括基体树脂和高亚胺基三聚氰胺甲醛,所述碳系复合填料包括石墨烯。

[0008]

可选地,各组分按照质量百分比计,石墨烯基导电油墨包括:

[0009][0010]

可选地,所述改性基体树脂为通过20~40wt%的基体树脂、40~60wt%高沸点溶剂和5~20wt%高亚胺基三聚氰胺甲醛反应获得的改性树脂。

[0011]

可选地,所述高沸点溶剂为有机高沸点溶剂,优选地,所述高沸点溶剂包括丁二酸二甲酯、戍二酸二甲酯和己二酸二甲酯中的一种或多种。

[0012]

可选地,所述碳系复合填料为石墨、炭黑或石墨烯中多种组合成的复合导电剂。

[0013]

可选地,各组分按照质量百分比计,所述碳系复合填料包括:

[0014]

石墨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20~30wt%

[0015]

炭黑

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10~20wt%

[0016]

石墨烯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5~2wt%。

[0017]

可选地,各组分按照质量百分比计,石墨烯基导电油墨包括:

[0018][0019]

可选地,所述基体树脂包括饱和聚酯、环氧树脂、醇酸树脂或酚醛树脂的一种或多种。

[0020]

可选地,所述溶剂为二甲苯、甲醇、丙酮、异氟尔酮或二价酸酯的一种或多种。

[0021]

可选地,所述助剂为消泡剂、流平剂、润湿分散剂、硅烷偶联剂或催化剂的一种或者多种。

[0022]

根据本发明的另一个方面,提供一种石墨烯基导电油墨的制备方法,包括:

[0023]

制备改性基体树脂,所述改性基体树脂包括基体树脂和高亚胺基三聚氰胺甲醛;

[0024]

称取原料和分散:按照的设定比例称取石墨烯复合导电填料与改性基体树脂,加

入助剂和溶剂对改进基体树脂和石墨烯复合导电填料进行预分散,获得炭浆,优选地,所述设定比例为1:1;

[0025]

对炭浆进行研磨;

[0026]

将研磨后的炭浆进行过滤,获得导电油墨。

[0027]

可选地,所述制备改性基体树脂的步骤包括:

[0028]

将基体树脂放入反应釜中,升温至100~110℃后加入40~60wt%的高沸点溶剂进行分散,时间为2~3h,使稀释后的树脂完全溶解后加入5~20wt%的高亚胺基三聚氰胺甲醛进行反应1h

‑

2h后放置冷却至室温。

[0029]

可选地,所述称取原料和分散的步骤包括:

[0030]

分别称取20~30wt%的石墨、10~20wt%的炭黑和0.5~2wt%的石墨烯、加入1~8wt%的助剂和1~10wt%的溶剂以及30~60wt%的改性基体树脂搅拌混合进行预分散,优选地,预分散时间设定为0.5h~1h。

[0031]

可选地,所述对炭浆进行研磨的步骤包括:将分散后的炭浆进行研磨,获得最佳粒径浆料,所述的最佳粒径浆料指的是浆料粒径达到最佳值后,继续研磨降低粒径,电阻率变化小于设定范围,优选地,将分散后的炭浆进行三辊研磨,优选地,粒径在10um以下。

[0032]

可选地,所述研磨步骤中,通过控制研磨时间获得最佳粒径浆料。

[0033]

可选地,所述将研磨后的炭浆进行过滤步骤之后还包括制备导电油墨涂层的步骤,所述制备导电油墨涂层的步骤包括:

[0034]

取导电油墨放在pet膜上,用湿膜涂布器将导电油墨在pet表面涂覆成膜;

[0035]

放入鼓风干燥箱内,70~80℃烘干1~2h。

[0036]

可选地,所述制备导电油墨涂层的步骤中,所述湿膜涂布器的缝隙高度根据浆料的固含以及粘度调节,固含越大,缝隙高度越小,粘度越大,缝隙高度越大,优选地,所述湿膜涂布器的缝隙高度为100~200μm。

[0037]

可选地,所述制备导电油墨涂层的步骤中,导电油墨的用量根据涂布器缝隙确定,涂布器缝隙越大,用量越多,优选地,导电油墨的用量为5~10g。

[0038]

本发明所述石墨烯基导电油墨及其制备方法通过石墨烯的添加,降低了导电渗流阈值,导电性能得到有效的提升;通过对基体树脂的改性,碳膜硬度得到有效的提升。

具体实施方式

[0039]

下面将结合本发明实施例中对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0040]

在以下实施例中,涂层硬度测试:参考(gb/t6739

‑

2006)标准,将冷却干燥固化后的碳膜放在水平位置上,通过在碳膜上推动硬度逐渐增加的铅笔来测定碳膜的硬度。试验时,使铅笔固定以45

°

角向下压在碳膜表面上,逐渐增加铅笔的硬度直到膜表面出现了压痕、擦伤或者刮破等缺陷,硬度实验终止。

[0041]

涂层电阻测试:裁剪4cm

×

4cm面积的正方形样品,在涂层表面取9个点(3

×

3)分别

用千分尺以及四探针电阻仪测试不同点处的膜厚和方阻,根据以下公式计算得到电阻率数值,数值取平均数就可以得到石墨基导电油墨的电阻率ρ:

[0042]

ρ=r

□

*w*f(w/s)/10

[0043]

其中,r

□

为方阻,单位:ω/

□

;w为膜厚,单位:mm;s为探针间距,单位:mm;f(w/s)为厚度修正系数,约为1。

[0044]

实施例1

[0045]

改性饱和聚酯的制备:将50g的固体饱和聚酯550放入反应釜中。升温至110℃后加入100g dbe(二价酸酯)溶剂进行分散2h(机械搅拌转速在2000rpm),使稀释后的饱和聚酯完全溶解后并加入17g的高亚胺基三聚氰胺甲醛进行醚化反应1h后冷却至室温,得到固含为40%的改性饱和聚酯溶液。

[0046]

导电油墨的制备:分别称取29.5g石墨(2000目)、14g导电炭黑、1.5g石墨烯并加入5g助剂(硅烷偶联剂、润湿分散剂)和5g溶剂dbe先进行预混,然后加入制备好的改性饱和聚酯溶液112.5g,分多次加入直到改性饱和聚酯完全包覆导电填料,将上述分散好的碳浆进行三辊研磨6h,获得最佳粒径,得到石墨烯基导电油墨。在干净的玻璃板上滴几滴乙醇,将pet膜平放在玻璃板上,用纸擦拭pet膜使其与玻璃紧密贴合。取适量导电油墨样品放在pet膜上,用标准刮刀涂布器(缝隙200μm)将浆料刮平;放入鼓风干燥箱内,75℃烘干2h后将冷却干燥固化后的碳膜放在水平位置上,通过在碳膜上推动硬度逐渐增加的铅笔来测定碳膜的硬度。试验时,使铅笔固定以45

°

角向下压在碳膜表面上,逐渐增加铅笔的硬度直到膜表面出现了压痕、擦伤或者刮破的缺陷。裁剪4cm

×

4cm面积的正方形样品,在涂层表面取9个点(3

×

3)分别用千分尺以及四探针电阻仪测试不同点处的膜厚和方阻,根据公式计算得到电阻率数值,数值取平均数就可以得到导电油墨涂层的电阻率(如表1所示)。导电油墨涂层硬度为5h,电阻率为0.017ω.cm。

[0047]

实施例2

[0048]

改性饱和聚酯的制备:将35g的固体饱和聚酯550放入反应釜中。升温至110℃后加入100g dbe(二价酸酯)溶剂进行分散2h(机械搅拌转速在2000rpm),使稀释后的饱和聚酯完全溶解后并加入32g的高亚胺基三聚氰胺甲醛进行醚化反应1h后冷却至室温,得到固含为40%的改性饱和聚酯溶液。

[0049]

导电油墨的制备:分别称取30g石墨(2000目)、20g导电炭黑、2g石墨烯并加入8g助剂(硅烷偶联剂、润湿分散剂)和10g溶剂dbe先进行预混,然后加入制备好的改性饱和聚酯溶液75g,分多次加入直到改性饱和聚酯完全包覆导电填料,将上述分散好的碳浆进行三辊研磨6h,获得最佳粒径,得到石墨烯基导电油墨。在干净的玻璃板上滴几滴乙醇,将pet膜平放在玻璃板上,用纸擦拭pet膜使其与玻璃紧密贴合。取适量导电油墨样品放在pet膜上,用标准刮刀涂布器(缝隙200μm)将浆料刮平;放入鼓风干燥箱内,75℃烘干2h后将冷却干燥固化后的碳膜放在水平位置上,通过在碳膜上推动硬度逐渐增加的铅笔来测定碳膜的硬度。试验时,使铅笔固定以45

°

角向下压在碳膜表面上,逐渐增加铅笔的硬度直到膜表面出现了压痕、擦伤或者刮破的缺陷。裁剪4cm

×

4cm面积的正方形样品,在涂层表面取9个点(3

×

3)分别用千分尺以及四探针电阻仪测试不同点处的膜厚和方阻,根据公式计算得到电阻率数值,数值取平均数就可以得到导电油墨涂层的电阻率(如表1所示)。导电油墨涂层硬度为4h,电阻率为0.015ω.cm。

[0050]

实施例3

[0051]

改性饱和聚酯的制备:将66g的固体饱和聚酯550放入反应釜中。升温至110℃后加入67g dbe(二价酸酯)溶剂进行分散2h(机械搅拌转速在2000rpm),使稀释后的饱和聚酯完全溶解后并加入34g的高亚胺基三聚氰胺甲醛进行醚化反应1h后冷却至室温,得到固含为60%的改性饱和聚酯溶液。

[0052]

导电油墨的制备:分别称取20g石墨(2000目)、10g导电炭黑、0.5g石墨烯并加入4.5g助剂(硅烷偶联剂、润湿分散剂)和5g溶剂dbe先进行预混,然后加入制备好的改性饱和聚酯溶液100g,分多次加入直到改性饱和聚酯完全包覆导电填料,将上述分散好的碳浆进行三辊研磨6h,获得最佳粒径,得到石墨烯基导电油墨。在干净的玻璃板上滴几滴乙醇,将pet膜平放在玻璃板上,用纸擦拭pet膜使其与玻璃紧密贴合。取适量导电油墨样品放在pet膜上,用标准刮刀涂布器(缝隙200μm)将浆料刮平;放入鼓风干燥箱内,75℃烘干2h后将冷却干燥固化后的碳膜放在水平位置上,通过在碳膜上推动硬度逐渐增加的铅笔来测定碳膜的硬度。试验时,使铅笔固定以45

°

角向下压在碳膜表面上,逐渐增加铅笔的硬度直到膜表面出现了压痕、擦伤或者刮破的缺陷。裁剪4cm

×

4cm面积的正方形样品,在涂层表面取9个点(3

×

3)分别用千分尺以及四探针电阻仪测试不同点处的膜厚和方阻,根据公式计算得到电阻率数值,数值取平均数就可以得到导电油墨涂层的电阻率(如表1所示)。导电油墨涂层硬度为5h,电阻率为0.019ω.cm。

[0053]

对比例1:

[0054]

饱和聚酯的制备:将80g的固体饱和聚酯550放入反应釜中。升温至110℃后加入120g dbe溶剂进行分散2h(机械搅拌转速在2000rpm),使饱和聚酯完全溶解并稀释至具有一定粘度且流动的液体,放置室温进行冷却,得到含量为40%的饱和聚酯溶液。

[0055]

导电油墨的制备:分别称取30g石墨(2000目)、14g导电炭黑并加入5g助剂(硅烷偶联剂、润湿分散剂)和5g溶剂dbe先进行预混,然后称取之前制备好的饱和聚酯溶液112.5g,分多次加入直到树脂完全包覆导电填料,将上述分散好的碳浆进行三辊研磨6h,获得最佳粒径浆料。在干净的玻璃板上滴几滴乙醇,将pet膜平放在玻璃板上,用纸擦拭pet膜使其与玻璃紧密贴合。取适量导电油墨样品放在pet膜上,用标准刮刀涂布器(缝隙200μm)将浆料刮平;放入鼓风干燥箱内,75℃烘干2h后将冷却干燥固化后的碳膜放在水平位置上,通过在碳膜上推动硬度逐渐增加的铅笔来测定碳膜的硬度。试验时,使铅笔固定以45

°

角向下压在碳膜表面上,逐渐增加铅笔的硬度直到膜表面出现了压痕、擦伤或者刮破的缺陷。裁剪4cm

×

4cm面积的正方形样品,在涂层表面取9个点(3

×

3)分别用千分尺以及四探针电阻仪测试不同点处的膜厚和方阻,根据公式计算得到电阻率数值,数值取平均数就可以得到导电油墨涂层的电阻率(如表1所示)。导电油墨涂层硬度为5h。电阻率为0.382ω.cm。

[0056]

对比例2:

[0057]

饱和聚酯溶液的制备:将80g的固体饱和聚酯550放入反应釜中。升温至110℃后加入120gdbe溶剂进行分散2h(机械搅拌转速在2000rpm)后冷却至室温得到含量为40%的饱和聚酯溶液。

[0058]

导电油墨的制备:分别称取29.5g石墨(2000目)、14g炭黑、1.5g石墨烯并加入5g助剂(硅烷偶联剂、润湿分散剂)和5g溶剂dbe先进行预混,然后称取之前制备好的饱和聚酯112.5g,分多次加入直到饱和聚酯完全包覆导电填料,将分散好的碳浆进行三辊研磨6h,获

得最佳粒径浆料。在干净的玻璃板上滴几滴乙醇,将pet膜平放在玻璃板上,用纸擦拭pet膜使其与玻璃紧密贴合。取适量导电油墨样品放在pet膜上,用标准刮刀涂布器(缝隙200μm)将浆料刮平;放入鼓风干燥箱内,75℃烘干2h后将冷却干燥固化后的碳膜放在水平位置上,通过在碳膜上推动硬度逐渐增加的铅笔来测定碳膜的硬度。试验时,使铅笔固定以45

°

角向下压在碳膜表面上,逐渐增加铅笔的硬度直到膜表面出现了压痕、擦伤或者刮破的缺陷。裁剪4cm

×

4cm面积的正方形样品,在涂层表面取9个点(3

×

3)分别用千分尺以及四探针电阻仪测试不同点处的膜厚和方阻,根据公式计算得到电阻率数值,数值取平均数就可以得到导电油墨涂层的电阻率(如表1所示)。导电油墨涂层硬度为b。电阻率为0.02ω.cm。

[0059]

对比例3:

[0060]

改性饱和聚酯的制备:将50g的固体饱和聚酯550放入反应釜中。升温至110℃后加入100gdbe溶剂进行分散2h(机械搅拌转速在2000rpm),使稀释后的饱和聚酯完全溶解后并加入17g的高亚胺基三聚氰胺甲醛进行醚化反应1h后放置室温冷却,得到固含为40%的改性聚酯溶液。

[0061]

导电油墨的制备:分别称取30g石墨(2000目)、15g炭黑并加入5g助剂(硅烷偶联剂、润湿分散剂)和5g溶剂dbe先进行预混,然后称取之前制备好的改性饱和聚脂溶液112.5g,分多次加入直到树脂完全包覆导电填料,将分散好的碳浆进行三辊研磨6h,获得最佳粒径浆料。在干净的玻璃板上滴几滴乙醇,将pet膜平放在玻璃板上,用纸擦拭pet膜使其与玻璃紧密贴合。取适量导电油墨样品放在pet膜上,用标准刮刀涂布器(缝隙200μm)将浆料刮平;放入鼓风干燥箱内,75℃烘干2h后将冷却干燥固化后的碳膜放在水平位置上,通过在碳膜上推动硬度逐渐增加的铅笔来测定碳膜的硬度。试验时,使铅笔固定以45

°

角向下压在碳膜表面上,逐渐增加铅笔的硬度直到膜表面出现了压痕、擦伤或者刮破的缺陷。裁剪4cm

×

4cm面积的正方形样品,在涂层表面取9个点(3

×

3)分别用千分尺以及四探针电阻仪测试不同点处的膜厚和方阻,根据公式计算得到电阻率数值,数值取平均数就可以得到导电油墨涂层的电阻率。(如表1所示)。导电油墨涂层硬度为5h。电阻率为0.42ω.cm。

[0062]

对比例4:

[0063]

改性饱和聚酯的制备:将50g的固体饱和聚酯550放入反应釜中。升温至110℃后加入100gdbe溶剂进行分散2h(机械搅拌转速在2000rpm),使稀释后的饱和聚酯完全溶解后并加入17g的高亚胺基三聚氰胺甲醛进行醚化反应1h后放置室温冷却,得到固含为40%的改性饱和聚酯溶液。

[0064]

导电油墨的制备:分别称取29.5g石墨(2000目)、14g炭黑、1.5g石墨烯并加入5g助剂(硅烷偶联剂、润湿分散剂)和5g溶剂dbe先进行预混,然后称取之前制备好的改性饱和聚酯树脂37.5g,分多次加入直到树脂完全包覆导电填料,将分散好的碳浆进行三辊研磨6h,获得最佳粒径浆料。在干净的玻璃板上滴几滴乙醇,将pet膜平放在玻璃板上,用纸擦拭pet膜使其与玻璃紧密贴合。取适量导电油墨样品放在pet膜上,用标准刮刀涂布器(缝隙200μm)将浆料刮平;放入鼓风干燥箱内,75℃烘干2h后将冷却干燥固化后的碳膜放在水平位置上,通过在碳膜上推动硬度逐渐增加的铅笔来测定碳膜的硬度。试验时,使铅笔固定以45

°

角向下压在碳膜表面上,逐渐增加铅笔的硬度直到膜表面出现了压痕、擦伤或者刮破的缺陷。裁剪4cm

×

4cm面积的正方形样品,在涂层表面取9个点(3

×

3)分别用千分尺以及四探针电阻仪测试不同点处的膜厚和方阻,根据公式计算得到电阻率数值,数值取平均数就可以

得到导电油墨涂层的电阻率。(如表1所示)。导电油墨涂层硬度为2h。电阻率为0.021ω.cm。

[0065]

表1

[0066][0067]

对比例1制备导电油墨时未添加改性基体树脂和石墨烯,硬度低,导电性成差。对比例2中制备导电油墨时采用了基体树脂,添加了石墨烯,提高了导电性,但是硬度差。对比例3制备导电油墨时采用了改性基体树脂,但是未添加石墨烯,大幅度提高了涂层硬度,但是导电性较差。对比例4添加改性基体树脂的含量小于30wt%,虽然在一定程度上提高了硬度,但是相对于实施例1、2和3来说,硬度较差。

[0068]

本发明引入了新型导电剂石墨烯进行复配加之三辊研磨使得石墨烯能够更好的分散于油墨体系中,导电性能比传统碳系油墨要高一个数量级。

[0069]

本发明对基体树脂进行表面改性处理,在原树脂分子链的支链上嵌入胺基官能团,增大交联密度,使高温固化后的碳膜除了涂层硬度从b上升到4h或5h。

[0070]

传统碳系导电油墨中的导电剂一般是石墨或者是石墨与炭黑的复配物,虽然成本低廉而且不易被氧化但是方阻相对金属系导电油墨要高很多。金属系导电油墨成本过高,铜系导电油墨导电性能虽好但是易氧化且稳定性不好。根据上述非金属与金属系导电油墨的缺陷,本发明一款新型石墨烯基导电油墨,引入石墨烯,提升油墨的极限导电性,此油墨导电性优于传统的碳系导电油墨,引入改性树脂,大幅度的增大油墨涂层的硬度,稳定性优于金属系导电油墨。

[0071]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1