核壳结构的二氧化铈/纳米金刚石复合磨料、其制备方法及用于蓝宝石超精密抛光的抛光液与流程

1.本发明涉及金刚石抛光液技术,尤其涉及一种核壳结构的二氧化铈/纳米金刚石复合磨料、其制备方法及用于蓝宝石超精密抛光的抛光液。

背景技术:

2.随着led行业的发展,芯片衬底逐步向大尺寸、高品质方向发展。其中,蓝宝石晶片是当前led工业首选的衬底片,蓝宝石为氧化铝单晶材料的通用术语,具有极好的化学稳定性、光学透明性及理想的机械性能,常使用作为光电组件的材料,如光学透射窗口、发光二极管、微电子集成电路应用的基板、及氮化镓生长的基板等。随着电子器件的加工已经逐步达到了纳米级甚至是亚纳米级,对精密研磨抛光技术提出了更高的要求。

3.化学机械抛光技术目前是半导体表面加工的关键技术之一,而在蓝宝石晶体片抛光阶段也得到了广泛的应用。在化学机械抛光的过程中,抛光液将晶体表面利用了抛光机的机械力进行抛光,根据下游产品的需求,使用抛光液达到加工工件所需的移除量。

4.通常抛光使用纳米sio2或纳米al2o3抛光液,这两种磨料的硬度远低于工件硬度,抛光效率低下,故抛光时间往往需要数小时,这大大降低了抛光效率,但传统的金刚石磨料莫氏硬度较高,往往会对蓝宝石片造成划伤。

技术实现要素:

5.本发明的目的在于,针对传统抛光液不同程度的存在抛光效率低、对蓝宝石晶片易造成划伤的问题,提出一种核壳结构的二氧化铈/纳米金刚石复合磨料,该磨料为核壳结构,在二氧化铈纳米棒上生长上金刚石颗粒,该新型复合磨料既能避免金刚石划伤蓝宝石,显著降低蓝宝石表面的粗糙度,又能有效提高抛光效率。

6.为实现上述目的,本发明采用的技术方案是:一种核壳结构的二氧化铈/纳米金刚石复合磨料,为生长有纳米金刚石颗粒的二氧化铈纳米棒。

7.进一步地,所述复合磨料中二氧化铈纳米棒与纳米金刚石颗粒的重量比为3:1~1:1。

8.进一步地,所述二氧化铈纳米棒的直径为100~500nm,所述纳米金刚石颗粒的粒度(d50)为50~300nm。

9.本发明的另一个目的还公开了一种核壳结构的二氧化铈/纳米金刚石磨料的制备方法,包括以下步骤:

10.步骤1:将cecl3·

7h2o加入到去离子水搅拌溶解;然后加入naoh;室温下搅拌5~10分钟后,置于高压釜中加热至130~150℃,保温12~18h;物料随高压反应釜冷却至室温、水洗、烘干后置于管式炉中,空气气氛下,200~400℃煅烧5~24h,研磨后制得二氧化铈纳米棒;

11.步骤2:将纳米金刚石颗粒加入到去离水中,在80~100℃水浴下加热搅拌5~

10min;将步骤1制得的二氧化铈纳米棒浸入上述预加热的溶液中,在80~100℃下保持60~120min,烘干后即获得具有核壳结构的二氧化铈/纳米金刚石复合磨料。

12.进一步地,所述高压反应釜为聚四氟乙烯内衬的不锈钢高压釜。

13.进一步地,步骤1所述水洗采用去离子水清洗三遍;所述烘干为60~80℃烘干12~24h。

14.进一步地,步骤1所述cecl3·

7h2o与去离水的用量比为1:5~1:10(mmol:ml),所述cecl3·

7h2o与naoh用量比为3:1~1:1(mmol:g);步骤2所述纳米金刚石颗粒与去离水的用量比为1:50~1:80(g:ml);所述二氧化铈纳米棒与纳米金刚石颗粒的用量比为3:1~1:1。

15.本发明的另一个目的还公开了一种用于蓝宝石超精密抛光的抛光液,该抛光液中核壳结构的二氧化铈/纳米金刚石磨料分散均匀、不易团聚,更容易形成稳定的浊状液体系,长时间保持分散均匀且不分层。

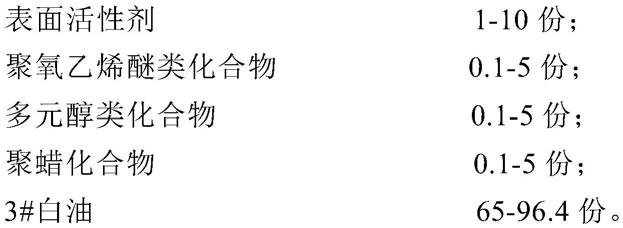

16.为实现上述目的,本发明采用的技术方案是:一种用于蓝宝石超精密抛光的抛光液,包括重量配比如下的各组分:

[0017][0018][0019]

进一步地,所述核壳结构的二氧化铈/纳米金刚石复合磨料优选的重量份为5

‑

10份。

[0020]

进一步地,所述表面活性剂为非离子型酯类助剂;优选的所述表面活性剂为失水山梨醇三油酸酯、聚氧乙烯山梨醇蜂蜡衍生物、失水山梨醇三硬脂酸酯、聚氧乙烯山梨醇六硬脂酸酯、单硬脂酸甘油酯、失水山梨醇单硬脂酸酯和丙二醇单月桂酸酯中的任意一种或几种的混合;更优选的所述表面活性剂为失水山梨醇单硬脂酸酯。所述表面活性剂优选的重量份为1

‑

5份。

[0021]

进一步地,所述聚氧乙烯醚类化合物包括辛基酚聚氧乙烯醚、烷基酚聚氧乙烯醚、苄基酚聚氧乙烯醚、脂肪胺聚氧乙烯醚、苯乙基酚聚氧乙烯醚和脂肪醇聚氧乙烯醚中的任意一种或几种的混合;优选的所述聚氧乙烯醚类化合物为脂肪醇聚氧乙烯醚。所述聚氧乙烯醚类化合物优选的重量份为0.1

‑

2份。

[0022]

进一步地,所述多元醇类化合物为蔗糖、山梨糖醇、乙二醇、甘油和二聚甘油中的一种或多种的混合;优选所述多元醇类化合物为二聚甘油。所述多元醇类化合物优选的重量份为0.1

‑

2份。

[0023]

进一步地,所述聚蜡化合物为聚酰胺蜡、聚氧化乙烯蜡和聚乙烯蜡中的一种或多种的混合;优选所述聚蜡化合物为聚酰胺蜡。所述聚蜡化合物优选的重量份为0.1

‑

1份。

[0024]

本发明的另一个目的还公开了一种用于蓝宝石超精密抛光的抛光液的制备方法,包括以下步骤:

[0025]

步骤(1)室温下称取3#白油,加入表面活性剂,搅拌5~10min;

[0026]

步骤(2)称取聚氧乙烯醚类化合物和多元醇类化合物至步骤(1)的溶液中,搅拌10~30min,形成均匀溶液;

[0027]

步骤(3)称取聚蜡化合物至步骤(2)的溶液中,搅拌60~120min形成稳定的溶液,最后加入核壳结构的二氧化铈/纳米金刚石磨料,搅拌30~60min后超声20~40min(超声频率:60hz),获得用于蓝宝石超精密抛光的抛光液。

[0028]

本发明的另一个目的还公开了一种用于蓝宝石超精密抛光的抛光液在蓝宝石和碳化硅衬底抛光领域的用途。具体使用方法:将抛光液以10~20rpm/min速度,于20~60min内滴加于蓝宝石或碳化硅表面,进行抛光。单位蓝宝石或碳化硅表面的抛光液用量为3~5ml。

[0029]

本发明用于蓝宝石超精密抛光的二氧化铈/纳米金刚石抛光液及其制备方法,与现有技术相比较具有以下优点:

[0030]

1)本发明所述核壳结构的二氧化铈/纳米金刚石复合磨料在二氧化铈纳米棒软磨料生长上一层纳米金刚石颗粒,纳米金刚石颗粒在ceo2晶格中通常会出现氧空位使得其理化性能发生变化,使其避免了纳米金刚石因其高的莫氏硬度在抛光时易划伤蓝宝石片,又有效提高了抛光效率,同时保证了表面加工精度和效率要求。

[0031]

2)本发明抛光液中采用了所述核壳结构的二氧化铈/纳米金刚石复合磨料,该复合磨料在保证抛光体系稳定的同时还保证了被抛表面较小的粗糙度。稳定的抛光体系有利于化学活性剂的添加以及抛光体系自身的回收。由于纳米金刚石的离子交换和吸附特性,抛下的离子和分子产物可附着于颗粒表面而被去除,保证了被抛表面的清洁。

[0032]

3)本发明所述用于蓝宝石超精密抛光的抛光液,通过与表面活性剂、聚氧乙烯醚类化合物、多元醇类化合物和聚蜡化合物的复配,使得核壳结构的二氧化铈/纳米金刚石磨料在抛光液中分散均匀、不易团聚,更容易形成稳定的浊状液体系,长时间保持分散均匀且不分层。

附图说明

[0033]

图1为核壳结构的二氧化铈/纳米金刚石磨料的xrd图谱;

[0034]

图2为核壳结构的二氧化铈/纳米金刚石磨料的hrtem图谱。

具体实施方式

[0035]

以下结合实施例对本发明进一步说明:

[0036]

实施例1

[0037]

本实施例提供了一种用于蓝宝石超精密抛光的抛光液,以重量份计,包括:

[0038]

核壳结构的二氧化铈/纳米金刚石复合磨料(二氧化铈纳米棒与纳米金刚石颗粒的重量比=1:1):0.5份;

[0039]

表面活性剂:失水山梨醇单硬脂酸酯1份;

[0040]

聚氧乙烯醚类化合物:脂肪醇聚氧乙烯醚1份;

[0041]

多元醇类化合物:二聚甘油0.1份;

[0042]

聚蜡化合物:聚氧化乙烯蜡1份;

[0043]

3#白油:96.4份。

[0044]

所述核壳结构的二氧化铈/纳米金刚石复合磨料,为生长有纳米金刚石颗粒的二氧化铈纳米棒。所述二氧化铈纳米棒的直径为100~500nm,所述纳米金刚石颗粒的粒度(d50)为50~300nm。

[0045]

所述核壳结构的二氧化铈/纳米金刚石磨料的制备方法,包括以下步骤:

[0046]

步骤1:将cecl3·

7h2o加入到去离子水搅拌溶解,然后加入naoh,其中,所述cecl3·

7h2o与去离水的用量比为1:10(mmol:ml),所述cecl3·

7h2o与naoh用量比为1:1(mmol:g)。室温下搅拌10分钟后,置于聚四氟乙烯内衬的高压釜中加热至150℃,保温12h;物料随高压反应釜冷却至室温,去离子水清洗三遍、60℃烘干12h,烘干后置于管式炉中,空气气氛下,300℃煅烧5h,研磨后制得二氧化铈纳米棒;

[0047]

步骤2:将纳米金刚石颗粒加入到去离水中,所述纳米金刚石颗粒与去离水的用量比为1:50(g:ml);所述二氧化铈纳米棒与纳米金刚石颗粒的用量比为1:1。在100℃水浴下加热搅拌5min;将步骤1制得的二氧化铈纳米棒浸入上述预加热的溶液中,在100℃下保持60min,烘干后即获得具有核壳结构的二氧化铈/纳米金刚石复合磨料。

[0048]

图1和图2分别为核壳结构的二氧化铈/金刚石混合磨料的xrd和hrtem图谱,该结果证明了金刚石纳米颗粒成功地生长在二氧化铈纳米棒上,并形成了有序的核壳结构,该结构更有利于复合磨料在抛光过程中避免造成晶圆的划伤。

[0049]

所述用于蓝宝石超精密抛光的抛光液的制备方法,包括以下步骤:

[0050]

(1)室温下称取96.4份质量份的白油,加入1份质量份的失水山梨醇单硬脂酸酯,搅拌5min;

[0051]

(2)称取1份质量份的脂肪醇聚氧乙烯醚和0.1份质量份的二聚甘油至步骤(1)的溶液中,搅拌10min,形成均匀溶液;

[0052]

(3)称取1份质量份的聚氧化乙烯蜡至步骤(2)的溶液中,搅拌60min形成稳定的溶液,最后加入技术方案1制得的核壳结构的二氧化铈/纳米金刚石磨料,搅拌60min后超声30min(超声频率:60hz)即得核壳结构的二氧化铈/纳米金刚石抛光液。

[0053]

实施例2

‑

13

[0054]

实施例2

‑

13所采用的核壳结构的二氧化铈/纳米金刚石复合磨料的组分及重量比如表1所示,其制备方法与实施例1相同。实施例2

‑

13用于蓝宝石超精密抛光的抛光液的组分及重量份如表1所示,其制备方法与实施例1相同。

[0055]

表1实施例2

‑

13

[0056][0057][0058]

对比例1

‑4[0059]

对比例描述:为了说明本发明的效果,分别对纳米金刚石抛光液,以及未在表面生长金刚石的纳米二氧化铈磨料制备的抛光液做了对比。

[0060]

对比例1

‑

未生长金刚石的纳米二氧化铈抛光液

[0061]

对比例1与实施例5磨料不同,为粒径d50为300nm的二氧化铈纳米棒抛光液,其它成分均与实施例5相同。

[0062]

对比例2

‑

氧化铝抛光液

[0063]

氧化铝抛光液配方包括:水:30份~70份,丙二醇:20份~60份,氧化铝:10~20份,氧化铝粒径d50为300μm。

[0064]

对比例3

‑

二氧化硅抛光液

[0065]

二氧化硅抛光液配方包括:水:30份~70份,丙二醇:20份~60份,二氧化硅:10~20份,二氧化硅粒径d50为300μm。

[0066]

对比例4

‑

分别加入二氧化铈和纳米金刚石的抛光液

[0067]

二氧化铈磨料(制备方法与实施例1相同):0.25份

[0068]

纳米金刚石磨料(d50=100nm):0.25份;

[0069]

表面活性剂;失水山梨醇单硬脂酸酯1份;

[0070]

聚氧乙烯醚类化合物:脂肪醇聚氧乙烯醚1份;

[0071]

多元醇类化合物:二聚甘油0.1份;

[0072]

聚蜡化合物:聚氧化乙烯蜡1份;

[0073]

3#白油:96.4份。

[0074]

对比例1

‑

4抛光液的制备方法与实施例1相同。

[0075]

抛光液抛光实验:

[0076]

抛光仪器:双面抛光机(厂家:日本hamai公司,型号:16b)

[0077]

抛光条件:

[0078]

压力:360kpa;

[0079]

下盘抛光转速:40rpm;

[0080]

上盘抛光转速:60rpm;

[0081]

抛光时间:60min;

[0082]

流量:2ml/min。

[0083]

抛光液:按以上实施例和对比例所得的抛光液进行测试。

[0084]

性能测试i移除率评价:

[0085]

检测材料移除率的方法通常有两种:直接法和间接法。本发明人采用测量抛光前后的基片质量,根据密度和基片面积间接计算出去除的蓝宝石层厚度的方法。该方法的最大特点是测量简便,可以快速得出移除率的大小。本技术的实施例和对比例中材料移除率的评价如下:

[0086]

mrr=

△

m/(ρst)

[0087]

其中:δm为蓝宝石抛光前后质量变化,ρ为蓝宝石密度,s为蓝宝石晶圆的圆面积,t为抛光时间。

[0088]

性能测试ii表面粗糙度评价:

[0089]

用表面粗糙度测量仪(厂家:日本三丰型号:sr2000)对抛光后的蓝宝石片进行表面粗糙度的测量。

[0090]

采用实施例1

‑

13抛光液和对比例1

‑

4抛光液抛光蓝宝石衬底,蓝宝石衬底的移除率及表面粗糙度ra见表2。

[0091]

表2实施例1

‑

13与对比例1

‑

4抛光效果

[0092]

[0093][0094]

通过比较上述实施例与对比例的结果,证明本发明的实施例的移除率显著优于对比例氧化铝和二氧化硅抛光液,大大节省了抛光时间;且抛光后的蓝宝石片表面粗糙度优于未生长金刚石的二氧化铈纳米棒、氧化铝、二氧化硅以及单独的二氧化铈和纳米金刚石抛光液。

[0095]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1