一种铕掺杂钡四硅云母荧光粉及其制备方法和应用

1.本发明涉及指纹检测技术领域,尤其涉及一种铕掺杂钡四硅云母荧光粉及其制备方法和应用。

背景技术:

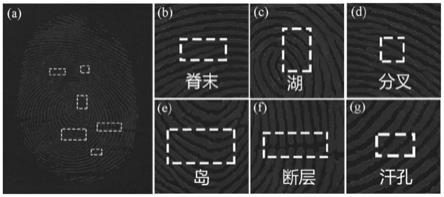

2.在犯罪现场调查中,指纹是通过皮肤独特的脊状图案来识别个人信息的重要证据。一般情况下,物体经裸手接触后,手上分泌代谢的汗液和皮脂等物质,会在其物体表面留下指纹痕迹,多数情况下,这些印迹无法被肉眼所看见,因此被称为潜指纹。通常指纹图案被分为三个等级,ⅰ级特征由指纹脊流和一般形态信息描述,显示出三角形、环形和螺旋形,这些区域还不足以识别个人身份;ⅱ级特征指的是细枝点,用于检测单个指纹脊,即分叉、交叉、湖、沟、短脊和岛,这些都是明显独特的图案;ⅲ级特征为脊的所有属性,包括形状、汗孔和曲率,脊路径偏差和边缘轮廓是识别个人身份的极其重要的定量数据。ⅱ级和ⅲ级特征对个人识别非常有用。

3.近年来,潜指纹检测技术已经成为个体身份识别的有效途径,并在法医学领域得到了广泛应用。粉末显现法是一种传统、有效且应用广泛的潜指纹显现方法,具有成本低廉、操作简单、省时高效等优点。传统的潜指纹检测粉末存在低检测灵敏度、高背景干扰和毒性较高,以及在一些特殊客体上遗留的指纹显现效果较差的缺陷。此外,现有的潜指纹检测粉末也不能清晰的使ⅱ级和ⅲ级特征同时显现。因此,有必要研发一种高效无毒、成本低廉的可以使ⅰ级

‑ꢀⅲ

级指纹全部清晰可见的潜指纹检测粉末。

技术实现要素:

4.针对现有技术中潜指纹检测粉末存在的不能使ⅱ级和ⅲ级特征同时清晰显现以及毒性较高等问题,本发明提供一种铕掺杂钡四硅云母荧光粉及其制备方法和应用。

5.为解决上述技术问题,本发明提供的技术方案是:

6.一种铕掺杂钡四硅云母荧光粉的制备方法,所述制备方法包括如下步骤:

7.步骤一、将氧化钡、氧化镁、二氧化硅、氟化镁和氧化铕,混合均匀,研磨,得混合固体粉末;

8.其中,以氧化钡、氧化镁、二氧化硅和氟化镁的总量为100%,各组分的用量如下:氧化钡13.97%

‑

15.45%,氧化镁4.77%

‑

5.27%,二氧化硅67.75%

‑ꢀ

70.05%,氟化镁11.09%

‑

12.26%;所述氧化铕中eu与氧化钡中ba的摩尔比为 0.07

‑

0.10:1;

9.步骤二、将所述混合固体粉末于700℃

‑

750℃煅烧2h

‑

2.5h,然后于 1100℃

‑

1170℃煅烧4.5h

‑

5.0h,降温,研磨,得所述铕掺杂钡四硅云母荧光粉。

10.相对于现有技术,本发明提供的铕掺杂钡四硅云母荧光粉的制备方法,以云母类黏土材料为基质,其具有独特的层状结构,eu

3+

很容易插入其内层之间,在激发波长为252nm处形成一个源于o2‑

‑

eu

3+

电荷迁移态跃迁产生的较强的吸收宽带,此吸收宽带正好位于紫外区的位置,与紫外灯的254nm激发波长高度匹配,可以被紫外光高效地激发,在紫外灯照

射下即可快速简便地以红色荧光的方式显现潜指纹;通过用等量的ba

2+

取代层间的k

+

,同时对si含量进行调整,促使云母层板中八面体层产生了mg

2+

空位以平衡过剩的正电荷,从而使得钡四硅云母产生了对晶体场环境更加敏感的5d0→7f2电偶极跃迁,大大增强eu

3+

的发光强度,增强了潜指纹检测的发光亮度;除此之外,钡四硅云母中ba

‑

o键强较大,有利于改善荧光粉末的力学性能,使得制备的荧光粉末对物体表面的指纹残余物的结合力强,粘性大,能够清晰精准地重现指纹的每个细节,增强潜指纹检测效果的清晰度,从亮度和清晰度两方面有效提高了对潜指纹的检测效果,可用于显现不同客体的潜指纹,清晰显现ⅱ级和ⅲ级指纹特征,显影图像具有高对比度、高灵敏度和高选择性等优势,在潜指纹检测领域应用前景广阔。

11.优选的,以氧化钡、氧化镁、二氧化硅和氟化镁的总量为100%,各组分的用量如下:氧化钡14.71%,氧化镁5.02%,二氧化硅68.58%,氟化镁 11.69%。

12.优选的各物质之间的比例,有利于使各组分充分反应,获得粒径均一且结晶度好的钡四硅云母荧光材料,增强制备的荧光材料的发光强度。

13.优选的,所述氧化铕中eu与氧化钡中ba的摩尔比为0.075

‑

0.085:1。

14.进一步优选的,所述氧化铕中eu与氧化钡中ba的摩尔比为0.08:1。

15.优选的eu

3+

掺杂浓度可增强荧光粉的红色荧光强度。

16.优选的,步骤二中,以程序升温的方式升温至700℃

‑

750℃,升温速率为 4

‑

6℃/min。

17.优选的,步骤二中,以程序升温的方式升温至1100℃

‑

1170℃,升温速率为1.5

‑

2.5℃/min。

18.更优选的,步骤二中,先将所述混合固体粉末于720℃煅烧2h

‑

2.5h,然后于1150℃煅烧4.5h

‑

5.0h。

19.优选的,步骤三中,降温速率为1

‑

3℃/min。

20.优选的煅烧温度、升温速率和降温速率,可有效避免煅烧过程中荧光粉体的团聚,并有效抑制煅烧过程中晶粒的长大,改善了材料的结晶度,降低了晶粒表面的缺陷,使得粒径更为均一,还有利于促进eu

3+

进入到钡四硅云母的晶格中,提高荧光粉的荧光强度。

21.本发明还提供一种铕掺杂钡四硅云母荧光粉,由上述任一项所述的铕掺杂钡四硅云母荧光粉的制备方法制备得到。

22.本发明还提供了上述铕掺杂钡四硅云母荧光粉在潜指纹检测中的应用。

23.本发明所制备的铕掺杂钡四硅云母荧光粉制备方法简单,反应时间短,生产成本低,原料绿色环保,且制备得到的铕掺杂钡四硅云母荧光粉可在紫外光的激发下清晰地显现ⅰ级

‑ⅲ

级指纹特征,不同的ⅰ级

‑ⅲ

级细节可以在脊状图案上清晰可见,脊和沟区域的交界过渡明显,实现了在多种无孔和半孔物体表面进行潜指纹显现的目的,且显影效果明显,在法医学和个体身份识别等领域具有较高的应用前景。

附图说明

24.图1为实施例1制备的ba

‑

fpl/4si:eu

3+

样品、对比例3制备的fpl:eu

3+

样品、对比例4制备的ba

‑

fpl:eu

3+

样品的x

‑

射线衍射图;

25.图2为对比例3制备的fpl:eu

3+

样品的扫描电镜图和透射电镜图,(a)扫描电镜图,

(b)透射电镜图;

26.图3为对比例4制备的ba

‑

fpl:eu

3+

样品的扫描电镜图和透射电镜图, (a)扫描电镜图,(b)透射电镜图;

27.图4为实施例1制备的ba

‑

fpl/4si:eu

3+

样品扫描电镜图和透射电镜图, (a)扫描电镜图,(b)透射电镜图;

28.图5为对比例3制备的fpl:eu

3+

样品的能谱图;

29.图6为对比例4制备的ba

‑

fpl:eu

3+

样品的能谱图;

30.图7为实施例1制备的ba

‑

fpl/4si:eu

3+

样品的能谱图;

31.图8为实施例1

‑

3以及对比例5制备的ba

‑

fpl/4si:eu

3+

样品在614nm波长下监测得到的激发光谱图,按照箭头所示方向,由下向上依次为对比例5、实施例2、实施例3和实施例1;

32.图9为实施例1

‑

3以及对比例5制备的ba

‑

fpl/4si:eu

3+

样品在252nm波长激发下得到的发射光谱图,按照箭头所示方向,由下向上依次为对比例5、实施例2、实施例3和实施例1;

33.图10为对比例3制备的fpl:eu

3+

样品、对比例4制备的ba

‑

fpl:eu

3+

样品、实施例1制备的ba

‑

fpl/4si:eu

3+

样品在252nm激发波长下的发光强度对比图;

34.图11为对比例3制备的fpl:eu

3+

样品、对比例4制备的ba

‑

fpl:eu

3+

样品、实施例1制备的ba

‑

fpl/4si:eu

3+

样品的荧光衰减曲线图:(a)对比例3, (b)对比例4,(c)实施例1;

35.图12为实施例1以及对比例1

‑

2制备的ba

‑

fpl/4si:eu

3+

样品在252nm激发波长下的发射光谱图,按照箭头所示方向,由下向上依次为对比例1、对比例2和实施例1;

36.图13为对比例3制备的fpl:eu

3+

样品和对比例6制备的天然fpl:eu

3+

样品在252nm激发波长下的发射光谱图,下方的为对比例6的发射光谱,上方的为对比例3的发射光谱图;

37.图14为对比例3制备的fpl:eu

3+

样品、对比例4制备的ba

‑

fpl:eu

3+

样品、实施例1制备的ba

‑

fpl/4si:eu

3+

样品在普通纸张a上的潜指纹检测图像, (a)对比例3,(b)对比例4,(c)实施例1;

38.图15为对比例7制备的eu

3+

掺杂的钙四硅云母粉样品和eu

3+

掺杂的锶四硅云母粉样品、以及实施例1制备的ba

‑

fpl/4si:eu

3+

样品在普通纸张b上的潜指纹检测图像,其中,(a)eu

3+

掺杂的锶四硅云母粉样品,(b)eu

3+

掺杂的钙四硅云母粉样品,(c)ba

‑

fpl/4si:eu

3+

样品;

39.图16为实施例1制备的ba

‑

fpl/4si:eu

3+

样品在254nm紫外灯下于各种不同粗糙度物体表面上的潜指纹图像,其中,铝箔(a),载玻片(b),锡纸 (c),普通纸张b(d),普通纸张c(e),普通纸张d(f);

40.图17为实施例1制备的ba

‑

fpl/4si:eu

3+

样品在254nm紫外灯下于锡纸表面上的潜指纹的完整和局部荧光放大图。

具体实施方式

41.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

42.为了更好的说明本发明,下面通过实施例做进一步的举例说明。

43.实施例1

44.本发明实施例提供一种铕掺杂钡四硅云母荧光粉的制备方法,至少包括如下步骤:

45.步骤一、将0.1725g氧化钡、0.0589g氧化镁、0.8040g二氧化硅、0.1370g 氟化镁和0.0158g氧化铕混合后,在玛瑙研钵中充分研磨20min,得混合固体粉末;

46.步骤二、将所述混合固体粉末置于刚玉坩埚中,在马弗炉中以5℃/min的速率升温至720℃,保温2h,然后以2.0℃/min的速率升温至1150℃,煅烧 5.0h,以2℃/min的速率降至室温,研磨,得所述铕掺杂钡四硅云母荧光粉 (ba

‑

fpl/4si:8%eu

3+

荧光粉)。

47.实施例2

48.本发明实施例提供一种铕掺杂钡四硅云母荧光粉的制备方法,至少包括如下步骤:

49.步骤一、将0.1638g氧化钡、0.0618g氧化镁、0.8031g二氧化硅、0.1437 氟化镁和0.0132g氧化铕混合后,在玛瑙研钵中充分研磨20min,得混合固体粉末;

50.步骤二、将所述混合固体粉末置于刚玉坩埚中,在马弗炉中以5℃/min的速率升温至750℃,保温2.5h,然后以1.5℃/min的速率升温至1170℃,煅烧 5.0h,以2.5℃/min的速率降至室温,研磨,得所述铕掺杂钡四硅云母荧光粉 (ba

‑

fpl/4si:7%eu

3+

荧光粉)。

51.实施例3

52.本发明实施例提供一种铕掺杂钡四硅云母荧光粉的制备方法,至少包括如下步骤:

53.步骤一、将0.1652g氧化钡、0.0559g氧化镁、0.8212g二氧化硅、0.1300g 氟化镁和0.0191g氧化铕混合后,在玛瑙研钵中充分研磨20min,得混合固体粉末;

54.步骤二、将所述混合固体粉末置于刚玉坩埚中,在马弗炉中以4℃/min的速率升温至700℃,保温2h,然后以2.5℃/min的速率升温至1100℃,煅烧 4.5h,以1℃/min的速率降至室温,研磨,得所述铕掺杂钡四硅云母荧光粉 (ba

‑

fpl/4si:10%eu

3+

荧光粉)。

55.实施例4

56.本发明实施例提供一种铕掺杂钡四硅云母荧光粉的制备方法,至少包括如下步骤:

57.步骤一、将0.1811g氧化钡、0.0580g氧化镁、0.7943g二氧化硅、0.1389g 氟化镁和0.0166g氧化铕混合后,在玛瑙研钵中充分研磨20min,得混合固体粉末;

58.步骤二、将所述混合固体粉末置于刚玉坩埚中,在马弗炉中以6℃/min的速率升温至730℃,保温2.5h,然后以1.8℃/min的速率升温至1130℃,煅烧 5.0h,以3℃/min的速率降至室温,研磨,得所述铕掺杂钡四硅云母荧光粉 (ba

‑

fpl/4si:8%eu

3+

荧光粉)。

59.对比例1

60.本发明对比例提供一种铕掺杂钡四硅云母荧光粉的制备方法,其制备方法与实施例1完全相同,不同的仅是将步骤二中第二次煅烧温度1150℃修改为 1050℃。

61.对比例2

62.本发明对比例提供一种铕掺杂钡四硅云母荧光粉的制备方法,其制备方法与实施例1完全相同,不同的仅是将步骤二中第二次煅烧温度1150℃修改为 1200℃。

63.对比例3

64.本对比例提供一种铕掺杂氟金云母荧光粉(fpl:eu

3+

)的制备方法,至少包括如下步骤:

65.步骤一、将0.1307g k2sif6、0.1435g mgo、0.0581g al2o3、0.1783g sio2和0.0063g eu2o3混合后,在玛瑙研钵中充分研磨20min,得混合固体粉末;

66.步骤二、将所述混合固体粉末置于刚玉坩埚中,在马弗炉中以5℃/min的速率升温至1050℃煅烧5.0h,以2.0℃/min的速率降至室温,研磨,得所述铕掺杂氟金云母荧光粉(fpl:eu

3+

荧光粉)。

67.对比例4

68.本对比例提供一种铕掺杂钡云母荧光粉(ba

‑

fpl:eu

3+

)的制备方法,至少包括如下步骤:

69.步骤一、将0.1725g bao,0.0884g mgo,0.1160g al2o3,0.4020g sio2, 0.1370g mgf2和0.0058g eu2o3混合后,在玛瑙研钵中充分研磨20min,得混合固体粉末;

70.步骤二、将所述混合固体粉末置于刚玉坩埚中,在马弗炉中以5℃/min的速率升温至720℃,保温2h,然后以2.0℃/min的速率升温至1150℃,煅烧 5.0h,以2.0℃/min的速率降至室温,研磨,得所述铕掺杂钡四硅云母荧光粉 (ba

‑

fpl:eu

3+

荧光粉)。

71.对比例5

72.本发明对比例提供一种铕掺杂钡四硅云母荧光粉的制备方法,其制备方法与实施例1完全相同,不同的仅是将氧化铕的加入量改为0.0217g,制备得到 ba

‑

fpl/4si:11%eu

3+

荧光粉。

73.对比例6

74.本发明对比例提供一种铕掺杂天然氟金云母粉的制备方法,具体步骤如下:

75.选用市售的附近云母单晶,破碎、研磨、球磨,得氟金云母粉,称取0.5g 上述氟金云母粉,0.0063geu2o3,在玛瑙研钵中充分研磨,然后将研磨均匀的固体粉末置于刚玉坩埚中,在马弗炉中以5℃/min的速率升温至1050℃煅烧 5.0h,以2℃/min的速率降至室温,研磨,得天然fpl:eu

3+

荧光粉。

76.对比例7

77.本对比例提供一种铕掺杂钙四硅云母荧光粉、铕掺杂锶四硅云母粉的制备方法,其步骤与实施例1完全相同,不同的仅是将bao分别替换为0.0631g 的cao、0.1166g的sro,其余步骤完全相同,分别得到eu

3+

掺杂的钙四硅云母粉和eu

3+

掺杂的锶四硅云母粉。

78.材料表征

79.图1为实施例1制备的ba

‑

fpl/4si:eu

3+

样品、对比例3制备的fpl:eu

3+

样品、对比例4制备的ba

‑

fpl:eu

3+

样品的x

‑

射线衍射图,在fpl:eu

3+

样品的x

‑ꢀ

射线衍射图中,存在的衍射峰与单斜晶体结构吻合,空间群为c

2/m

。很明显,当掺入eu

3+

后没有观察到额外的衍射峰,表明eu

3+

离子掺杂几乎不影响氟金云母的晶体结构,可以看出样品在8.9

°

,17.8

°

,26.8

°

,34.3

°

和45.4

°

的主衍射峰分别对应于(001)、(020)、(003)、(200)和(005)晶面。从(ba

‑ꢀ

fpl:eu

3+

样品和ba

‑

fpl:eu

3+

样品的x

‑

射线衍射图中可以看出,当阳离子ba

2+

取代层间的k

+

后,ba

‑

fpl和ba

‑

fpl/4si的(001)晶面衍射峰强度明显减弱,这一结果可以通过层间阳离子配位模式的变化来解释。由于ba

2+

和k

+

电荷数不同,在以相同的化学计量比进行取代后,四

面体片层中的si/al含量比会发生变化,并使ba

2+

与四面体片发生八面体配位,最终导致衍射峰强度显著降低。此外,我们可以计算出ba

‑

fpl和ba

‑

fpl/4si的层间距略有减小,对应的层间距离(d值)分别为和当用较小离子半径的ba

2+

取代k

+

时,“半径效应”会产生这种结果。另一方面,k

+

带有一个单位正电荷,而ba

2+

则带有两个单位正电荷,ba

‑

o键的结合力强于k

‑

o键的结合力。因此,钡类云母的力学性能也得到了提升。同时,ba

‑

fpl/4si的(003) 衍射峰强度较结构改性前明显增高,表明了云母的结晶性能随着si含量的增加而增强。

80.图2

‑

图4分别为对比例3制备的fpl:eu

3+

样品、对比例4制备的ba

‑ꢀ

fpl:eu

3+

样品、实施例1制备的ba

‑

fpl/4si:eu

3+

样品的sem图和tem图。从图2中可以看出,虽然在氟金云母基质中掺入了eu

3+

,但在sem图中仍可以清楚地观察到具有明显层状结构的黏土颗粒,且结晶效果非常好,fpl:eu

3+

样品的平均粒径为3

‑

5μm。从图3和图4中可以看出,ba

‑

fpl:eu

3+

样品和ba

‑ꢀ

fpl/4si:eu

3+

样品的平均粒径约为7

‑

15μm,符合指纹粉的粒径大小要求,且在 tem图中同样可以观察到云母样品的层状结构,并且能够很容易地发现云母片的边缘有明显的分层效果;对于ba

‑

fpl/4si:eu

3+

样品,相邻片层之间的堆积较fpl:eu

3+

样品、ba

‑

fpl:eu

3+

样品更加紧密、牢固,进一步证明了上述x

‑

射线衍射的分析结果。

81.图5

‑

图7分别为对比例3制备的fpl:eu

3+

样品、对比例4制备的ba

‑ꢀ

fpl:eu

3+

样品、实施例1制备的ba

‑

fpl/4si:eu

3+

样品的eds图。在eds图中观察到存在k,ba,mg,al,si,o,f和eu元素,除此之外没有发现其他元素。以ba

‑

fpl/4si:eu

3+

样品为例进行分析,si元素的实测含量值(20.31%)与理论含量值(21.05%)几乎能够吻合,且其他元素的实测含量也能够较准确地与其理论组成相对应,表明制备出的样品与设定样品的组成一致。

82.图8

‑

图9分别为实施例1

‑

3以及对比例5制备的ba

‑

fpl/4si:eu

3+

样品的激发光谱图和发射光谱图。从图中可以看出,所有样品的激发峰和发射峰都表现出一些列相似的形状。从图8可以看出,在230nm到300nm之间区域存在一个明显的强吸收宽带,中心值位于252nm处,这主要来源于o2‑

→

eu

3+

的电荷迁移作用,除了该宽带之外,位于362nm,381nm,394nm,414nm和465nm 的几个相对较弱的锐峰分别对应于eu

3+

的7f0→5d4,7f0→5l7,7f0→5l6,7f0→5d3和7f0→5d2跃迁,在252nm紫外区的激发峰明显高于其他的锐锋,这意味着ba

‑

fpl/4si:eu

3+

样品可以被252nm紫外光很好地激发,因此,在可以选择紫外区域的252nm作为合适的激发波长。从图9中可以看出,实施例1制备的ba

‑

fpl/4si:eu

3+

样品在252nm激发波长下的发光强度最大,且实施例1

‑

3 制备的ba

‑

fpl/4si:eu

3+

样品的发光强度均明显优于对比例5。实施例4制备的 ba

‑

fpl/4si:eu

3+

荧光粉可达到与实施例3基本相当的荧光效果。

83.图10为对比例3制备的fpl:eu

3+

样品、对比例4制备的ba

‑

fpl:eu

3+

样品、实施例1制备的ba

‑

fpl/4si:eu

3+

样品在252nm激发波长下的发光强度对比图。从图中可以看出,ba

‑

fpl/4si:eu

3+

样品的发光强度较fpl:eu

3+

样品的发光强度有了显著增强,大约是fpl:eu

3+

样品发光强度的8

‑

9倍。ba

‑

fpl/4si:eu

3+

样品发光大大增强的原因是由于云母层板中负电荷的密度及其空间排布情况的改变。用等量的ba

2+

取代层间的k

+

,再将四面体层中的si含量加以调整,促使了云母层板中八面体层产生了mg

2+

空位以平衡过剩的正电荷,因此产生了对晶体场环境更加敏感的5d0→7f2电偶极跃迁,最终使荧光性能与fpl:eu

3+

样品相比得到了显著增强。

84.图11为对比例3制备的fpl:eu

3+

样品、对比例4制备的ba

‑

fpl:eu

3+

样品、实施例1制

备的ba

‑

fpl/4si:eu

3+

样品的荧光衰减曲线。从图中可以看出,衰减曲线显示出了很强的规律性,fpl:eu

3+

样品的寿命以指数形式衰减,ba

‑ꢀ

fpl:eu

3+

样品和ba

‑

fpl/4si:eu

3+

样品的寿命几乎以直线形式衰减。样品的荧光寿命值与荧光强度相对应,发光最强的ba

‑

fpl/4si:eu

3+

样品具有最大的寿命值 (τ=2.15ms),寿命值远远高于fpl:eu

3+

样品的寿命值(τ=0.73ms)。此外,ba

‑

fpl/4si:eu

3+

样品的量子产率为20.67%,较fpl:eu

3+

样品的量子产率 (qy=5.44%)有了明显的提升。

85.图12为本发明实施例1以及对比例1

‑

2制备的ba

‑

fpl/4si:eu

3+

样品在 252nm激发波长下的发射光谱图。从图中可以看到,实施例1制备的ba

‑ꢀ

fpl/4si:eu

3+

样品的发光强度明显优于对比例1

‑

2。

86.图13为对比例3制备的fpl:eu

3+

样品和对比例6制备的天然fpl:eu

3+

样品的发射光谱图,从图中可以看出,对比例3制备的fpl:eu

3+

的发光强度明显强于对比例6制备的天然fpl:eu

3+

的发光强度,发光强度大约是天然fpl:eu

3+

发光强度的2.5倍。这说明本发明提供的合成eu

3+

掺杂云母粉的荧光性能明显优于eu

3+

掺杂天然云母的荧光性能。

87.潜指纹检测

88.用洗干净的手指按压在不同粗糙度的各种物体表面,然后将实施例1制备的ba

‑

fpl/4si:eu

3+

样品用软毛刷轻轻涂抹在印有潜指纹的物体表面,再将剩余的粉末用吹风机吹开,在254nm紫外光下观察潜指纹的显影效果。

89.对比例3制备的fpl:eu

3+

样品、对比例4制备的ba

‑

fpl:eu

3+

样品也分别按照上述过程进行潜指纹显影效果试验,与实施例1显影结果进行对比。

90.其中,图14为对比例3制备的fpl:eu

3+

样品、对比例4制备的ba

‑ꢀ

fpl:eu

3+

样品、实施例1制备的ba

‑

fpl/4si:eu

3+

样品在普通纸张a上的潜指纹检测图像。从图中可以明显观察到,ba

‑

fpl/4si:eu

3+

样品显示出了比fpl:eu

3+

样品、ba

‑

fpl:eu

3+

样品更好的检测效果,一方面是由于ba

‑

fpl/4si:eu

3+

样品颗粒与基材表面的指纹残余物之间有更强的粘附力,另一方面是由于使用该样品颗粒检测的潜指纹图呈现出的颜色更加鲜红、明亮,使脊状图案中的脊和沟区域分布更加明显。

91.图15展示了对比例7制备的eu

3+

掺杂的钙四硅云母粉样品和eu

3+

掺杂的锶四硅云母粉样品、以及实施例1制备的ba

‑

fpl/4si:eu

3+

样品在普通纸张b上的潜指纹检测图像。从图中可以看出,eu

3+

掺杂的钙四硅云母粉样品和eu

3+

掺杂的锶四硅云母粉样品的潜指纹检测图像整体效果模糊,脊和沟的区域过渡不明显,在图像放大后大多数的

ⅰ‑ⅲ

级细节依然不能被观察到,且荧光强度弱于ba

‑

fpl/4si:eu

3+

样品。证明了实施例1制备的ba

‑

fpl/4si:eu

3+

样品与eu

3+

掺杂的钙四硅云母粉样品、eu

3+

掺杂的锶四硅云母粉样品相比,潜指纹检测图像在清晰度和颜色亮度方面都呈现出更好的效果。

92.图16是实施例1制备的ba

‑

fpl/4si:eu

3+

样品在254nm紫外灯下于各种不同粗糙度物体表面上的潜指纹图像,其中铝箔(a),载玻片(b),锡纸 (c),普通纸张b(d),普通纸张c(e)和普通纸张d(f)。从图中可以看出,在各种不同粗糙度物体表面均可观察到清晰的指纹脊状图案,且检测效果明显,证明了本发明实施例制备的ba

‑

fpl/4si:eu

3+

样品可以实现多种物体表面上的潜指纹检测。

93.为了进一步证实潜指纹的检测效果,图17展示了实施例1制备的ba

‑ꢀ

fpl/4si:eu

3+

样品在254nm紫外灯下于锡纸表面上的潜指纹的完整和局部荧光放大图。从图中可以看出,

潜指纹中的短脊、分叉、脊末、湖泊、双分叉、核、三角洲等ⅱ级细节,以及断层和汗孔等ⅲ级细节全部清晰可见。所有出现的

ⅰ‑ⅲ

级细节都证明了本发明实施例制备的ba

‑

fpl/4si:eu

3+

样品在潜指纹检测中显示出了高选择性和高灵敏度。本发明实施例制备的新型红色荧光粉可作为潜指纹检测应用中的理想候选者。

94.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1