一种可改善胶合板抗压性能的胶黏剂及其制备方法与流程

1.本发明属于胶黏剂制备技术领域,具体涉及一种可改善胶合板抗压型能的胶黏剂及其制备方法。

背景技术:

2.胶合板是由木段旋切成单板或由木方刨切成薄木,再用胶粘剂胶合而成的三层或多层的板状材料,通常用奇数层单板,并使相邻层单板的纤维方向互相垂直胶合而成。

3.胶合板的抗压性能、胶合强度等与胶黏剂有着直接关系,国内专利文献(公开号:cn108517184a)公开了一种胶合板用胶黏剂,按其重量份计其组分为: 淀粉40~60份,聚乙烯醇10~20份,过硫酸铵5~15份,生物油5~15份,强酸 4~10份,强碱1~7份,丙烯酰胺1~7份。制成的胶黏剂绿色环保无甲醛、且原料来源广泛、容易获得,成本较低,但使用后的胶合板胶合强度不够,抗压性能不够。

技术实现要素:

4.本发明的目的在于提供一种可改善胶合板抗压性能的胶黏剂及其制备方法,使用本发明的胶黏剂,胶合板可以显著提升胶合强度,抗压性能等机械性能。

5.为实现上述目的本发明采取如下技术方案:

6.一种可改善胶合板抗压性能的胶黏剂,由包括以下重量份的原料制备而成:甲醛10

‑

30份、三聚氰胺150

‑

250份、氨水150

‑

250份、尿素300

‑

450份、聚乙烯醇1

‑

3份、改性石墨烯2

‑

4份、含硅酸盐无机填料4

‑

6份。

7.进一步,所述的改性石墨烯的制备方法为:将偶联剂溶于水中,加入石墨烯,冷凝回流,再用去离子水洗涤,50

‑

60℃下烘干,即得改性石墨烯。

8.进一步,所述的偶联剂为氨基硅烷。

9.进一步,所述的含硅酸盐无机填料由滑石粉和沸石粉按照质量比为2:1混合而成。

10.一种可改善胶合板抗压性能的胶黏剂的制备方法,包括以下步骤:

11.s1:将甲醛配置成甲醛水溶液,加入改性石墨烯,超声分散;

12.s2:调节ph为7

‑

8,加热至70

‑

80℃,加入第一份尿素、三聚氰胺、氨水,反应60

‑

70min;

13.s3:调节ph为4

‑

5,加入第二份尿素,搅拌50

‑

60min;

14.s4:加入第三份尿素、聚乙烯醇、含硅酸盐无机填料,反应20

‑

30min,调节ph为7

‑

8,自然冷却至常温,脱水,即得胶黏剂。

15.进一步,步骤s1中,所述的甲醛水溶液的质量分数为30~40%。

16.进一步,步骤s1中,所述的超声功率为200

‑

500w,时间为30

‑

40min。

17.进一步,所述的第一份尿素、第二份尿素、第三份尿素的质量比为12:5:3。

18.进一步,步骤s2中,尿素、三聚氰胺、氨水在30min内加完。

19.进一步,步骤s4中,脱水至固体含量的50

‑

60%。

20.本发明与现有技术相比有益效果为:

21.1.本发明中,使用甲醛、尿素为主料合成脲醛树脂胶黏剂,加入三聚氰胺,可以改变脲醛树脂结构中亚甲基键、醚键等化学基团的比例,提高板材的物理力学性能和防水性能,三聚氰胺分子中含有三嗪环结构,即含有6个活性基团,能产生更多的支链结构,有利于促进体系交联,从而提高了体系的胶接强度。加入聚乙烯醇的线型高分子化合物,柔韧性和弹性较好,将其嵌入到脲醛树脂分子链中,可使脲醛树脂的柔韧性得到提高,另外,聚乙烯醇本身就具有一定的黏附性,故可提高胶黏剂的胶接强度,从而提高胶合板的抗压性能。

22.2.本发明中对石墨烯进行了改性,将石墨烯与氨基硅烷偶联后,得到硅烷改性的石墨烯,改变了石墨烯分子易团聚的缺点,改性后的石墨烯通过接枝和交联作用,提高胶合强度和机械性能,改性后的石墨烯的大量活性氨基官能团易与胶合板表面的羟基相互作用形成氢键,增大了胶黏剂分子间的作用力,同时与胶黏剂基体强相互作用牵制相对位移,增加胶合强度,提高胶合板抗压性能;氨基硅烷除了用作偶联剂之外,其本身可水解,在固体表面形成氢键,或与胶合板表面的羟基发生缩合脱水反应,还可以在胶合板表面氧化物发生氧化还原反应,反应生成稳定的化学键,从而形成牢固的化学黏合作用。

23.3.本发明中填加了含硅酸盐无机填料,因其小尺寸无机粒子的引入,可减少胶合板的压缩率,并能进一步填充和封闭胶合板内部的孔隙结构,产生密实化效果,从而提升胶合板抗压性能;能增加纤维间的接触面积,提升了纤维间的交织性能,使其结合更紧密。此外,无机矿物可能在纤维间产生机械啮合作用,从而进一步提升板材的静曲强度。滑石粉要成分是滑石含水的硅酸镁,镁离子的加入可以对于甲醛、尿素的缩聚反应更有利,使固含量增加,黏度升高,对胶黏剂的合成有促进作用,使交联程度更大以增加胶合强度;沸石粉是由硅氧四面体和铝氧四面体所形成的骨架状构造铝硅酸盐矿物,架状结构使得分子中间形成很多空腔和通道,能增强胶合板纤维之间的缠结,增加胶合强度,充填单板的空隙,增加抗压性能。

24.4.石墨烯是已知具有二维片状结构和高强韧性的材料,本发明的改性石墨烯与含硅酸盐无机填料合用时,由于含硅酸盐无机填料包括了滑石粉及沸石粉,滑石粉及沸石粉中的mgo、sio2、al2o3活性效应物质在石墨烯空穴电位吸附形成复合的晶核晶种,能够增大活性效应物质与胶黏剂之间的接触面积,从而改善胶黏剂与胶合板之间界面晶格的缝隙孔洞缺陷,达到抗压强度、抗折强度综合性能提升的目的。石墨烯、滑石粉、沸石粉之间形成的结构稳定的硅酸盐

‑

石墨烯体系,与脲醛树脂有很好的相容性,二者发生固化反应时,硅酸盐

‑

石墨烯中的极性共价键嵌入到树脂的网络中导致交联,可承担一定的载荷,使得胶合板在承受压力时,容易引发银纹,从而吸收更多的冲击能量,以增加胶合板的抗压性能。

25.5.本发明的制备方法先将石墨烯与偶联剂在甲醛溶液中反应,能够降低一定的甲醛释放,增加改性石墨烯对甲醛的交联作用;经过超声分散后,石墨烯可发挥其颗粒尺寸小、比表面积大的特点,使得其表面能增高,表面严重的配位不足使其易与胶黏剂中的活性基团起键合作用,提高了胶黏剂的内聚力,提升胶合强度。采用尿素在加成反应阶段分批加入,提高甲醛与尿素的摩尔比,有利于二羟甲基脲的形成,减慢反应速度、降低游离氨含量,增加脲醛树脂的粘接强度和耐久性。

具体实施方式

26.在进一步描述本发明具体实施方式之前,应理解,本发明的保护范围不局限于下述特定的具体实施方案;还应当理解,本发明实施例中使用的术语是为了描述特定的具体实施方案,而不是为了限制本发明的保护范围。

27.实施例1

28.一种可改善胶合板抗压性能的胶黏剂,由包括以下重量份的原料制备而成:甲醛20份、三聚氰胺250份、氨水150份、尿素300份、聚乙烯醇3份、改性石墨烯4份、滑石粉和沸石粉按照质量比为2:1混合而成的含硅酸盐无机填料6 份。

29.所述的改性石墨烯的制备方法为:将氨基硅烷溶于水中,加入石墨烯,加入石墨烯,冷凝回流,再用去离子水洗涤,50℃下烘干,即得改性石墨烯。

30.一种可改善胶合板抗压性能的胶黏剂的制备方法,包括以下步骤:

31.s1:将甲醛配置成质量分数为30%的甲醛水溶液,加入改性石墨烯,在200w 功率下超声分散30min;

32.s2:调节ph为7,加热至80℃,加入尿素总重量60%的第一份尿素、三聚氰胺、氨水,30min内加完,反应60min;

33.s3:调节ph为4.5,加入尿素总重量25%的第二份尿素,搅拌50min;

34.s4:加入尿素总重量15%的第三份尿素、聚乙烯醇、滑石粉和沸石粉按照质量比为2:1混合而成的含硅酸盐无机填料,反应30min,调节ph为7,自然冷却至常温,脱水至固体含量的55%,即得胶黏剂。

35.实施例2

36.一种可改善胶合板抗压性能的胶黏剂,由包括以下重量份的原料制备而成:甲醛10份、三聚氰胺200份、氨水250份、尿素350份、聚乙烯醇2份、改性石墨烯2份、滑石粉和沸石粉按照质量比为2:1混合而成的含硅酸盐无机填料4 份。

37.所述的改性石墨烯的制备方法为:将氨基硅烷溶于水中,加入石墨烯,冷凝回流,再用去离子水洗涤,60℃下烘干,即得改性石墨烯。

38.一种可改善胶合板抗压性能的胶黏剂的制备方法,包括以下步骤:

39.s1:将甲醛配置成质量分数为35%的甲醛水溶液,加入改性石墨烯,在300w 功率下超声分散40min;

40.s2:调节ph为8,加热至75℃,加入尿素总重量60%的第一份尿素、三聚氰胺、氨水,30min内加完,反应70min;

41.s3:调节ph为4,加入尿素总重量25%的第二份尿素,搅拌60min;

42.s4:加入尿素总重量15%的第三份尿素、聚乙烯醇、滑石粉和沸石粉按照质量比为2:1混合而成的含硅酸盐无机填料,反应30min,调节ph为8,自然冷却至常温,脱水至固体含量的50%,即得胶黏剂。

43.实施例3

44.一种可改善胶合板抗压性能的胶黏剂,由包括以下重量份的原料制备而成:甲醛30份、三聚氰胺250份、氨水200份、尿素450份、聚乙烯醇2份、改性石墨烯3份、滑石粉和沸石粉按照质量比为2:1混合而成的含硅酸盐无机填料5 份。

45.所述的改性石墨烯的制备方法为:将氨基硅烷溶于水中,加入石墨烯,冷凝回流,

再用去离子水洗涤,55℃下烘干,即得改性石墨烯。

46.一种可改善胶合板抗压性能的胶黏剂的制备方法,包括以下步骤:

47.s1:将甲醛配置成质量分数为40%的甲醛水溶液,加入改性石墨烯,在500w 功率下超声分散35min;

48.s2:调节ph为7.5,加热至70℃,加入尿素总重量60%的第一份尿素、三聚氰胺、氨水,30min内加完,反应65min;

49.s3:调节ph为5,加入尿素总重量25%的第二份尿素,搅拌55min;

50.s4:加入尿素总重量15%的第三份尿素、聚乙烯醇、含硅酸盐无机填料,反应25min,调节ph为7.5,自然冷却至常温,脱水至固体含量的60%,即得胶黏剂。

51.对比例1

52.与实施例3基本相同,唯有不同的是,制备胶黏剂的原料中,未添加改性石墨烯、含硅酸盐无机填料。

53.对比例2

54.与实施例3基本相同,唯有不同的是,制备胶黏剂的原料中,未添加含硅酸盐无机填料。

55.对比例3

56.与实施例3基本相同,唯有不同的是,制备胶黏剂的原料中,未添加改性石墨烯。

57.对比例4

58.与实施例3基本相同,唯有不同的是,制备胶黏剂的原料中,石墨烯未经过改性。

59.对比例5

60.与实施例3基本相同,唯有不同的是,制备胶黏剂的原料中,含硅酸盐无机填料中不包含滑石粉。

61.对比例6

62.与实施例3基本相同,唯有不同的是,制备胶黏剂的原料中,含硅酸盐无机填料中不包含沸石粉。

63.对比例7

64.与实施例3基本相同,唯有不同的是,制备胶黏剂的原料中,含硅酸盐无机填料为硅酸钠和硅酸钙的混合物。

65.对比例8

66.与实施例3基本相同,唯有不同的是,制备胶黏剂的步骤中,未进行超声分散。

67.性能测试试验

68.将实施例1

‑

3和对比例1

‑

8的胶黏剂分别用于三层桉木胶合板的粘接,根据 gb/t9846

‑

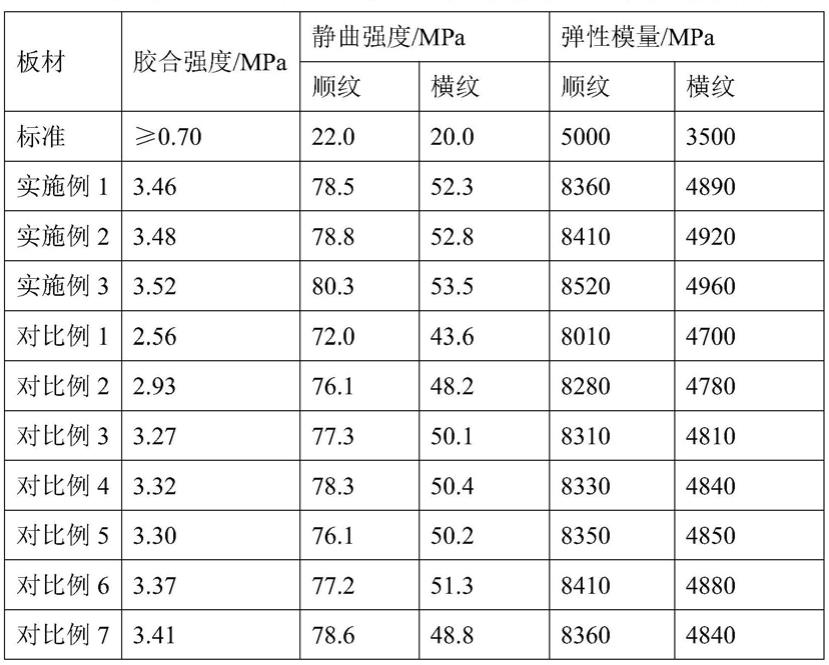

2015普通胶合板标准要求,进行胶合强度测试,并在公称厚度15mm <t≤21mm下测试静曲强度、弹性模量。结果如表1所示。

69.表1实施例1

‑

3和对比例1

‑

8的胶黏剂施胶后的性能测定结果

[0070][0071][0072]

(1)由表1可知,采用本发明的胶黏剂制备的胶黏剂进行涂胶,胶合板的各项指标均远远高于标准要求;

[0073]

(2)由实施例3与对比例1相比,制备胶黏剂的原料中未加入改性石墨烯和含硅酸盐无机填料,制备胶黏剂,胶合强度下降了0.96mpa,静曲强度顺纹下降了8.3mpa,横纹下降了9.9mpa,弹性模量顺纹下降了510mpa,横纹下降了 260mpa。

[0074]

(3)由实施例3与对比例2相比,制备胶黏剂的原料中未添加含硅酸盐无机填料,制备胶黏剂,胶合强度下降了0.59mpa,静曲强度顺纹下降了3mpa,横纹下降了5.3mpa,弹性模量顺纹下降了240mpa,横纹下降了180mpa。

[0075]

(4)由实施例3与对比例3相比,制备胶黏剂的原料中,未添加改性石墨烯,制备胶黏剂,胶合强度下降了0.25mpa,静曲强度顺纹下降了3mpa,横纹下降了3.4mpa,弹性模量顺纹下降了210mpa,横纹下降了150mpa。

[0076]

(5)由此可以计算,改性石墨烯、含硅酸盐无机填料两者共同作用比二者分别单独使用时,胶合强度提升:[0.96

‑

(0.59+0.25)]/(0.59+0.25)*100%=14.3%;静曲强度顺纹提升:[8.3

‑

(4.2+3)]/(1.2+3)]*100%=15.2%;横纹提升:[9.9

‑

(5.3+3. 4)]/(5.3+3.4)*100%=13.8%;弹性模量顺纹提升:[510

‑

(24+210)]/(240+210)*100%=13.3%;横纹提升:[260

‑

(180+150)]/(180+150)*100%=13%。

[0077]

可见,改性石墨烯与含硅酸盐无机填料合用,能够协同增效,制备的胶黏剂能够有效提高胶合板的胶合强度、静曲强度及弹性模量。这是由于:

[0078]

石墨烯是已知具有二维片状结构和高强韧性的材料,本发明的改性石墨烯与含硅

酸盐无机填料合用时,滑石粉及沸石粉中的mgo、sio2、al2o3活性效应物质在石墨烯空穴电位吸附形成复合的晶核晶种,能够增大活性效应物质与胶黏剂之间的接触面积,从而改善胶黏剂与胶合板之间界面晶格的缝隙孔洞缺陷,达到抗压强度、抗折强度综合性能提升的目的。石墨烯、滑石粉、沸石粉之间形成的结构稳定的硅酸盐

‑

石墨烯体系,硅酸盐

‑

石墨烯体系与脲醛树脂有很好的相容性,二者发生固化反应时,硅酸盐

‑

石墨烯中的极性共价键嵌入到树脂的网络中导致交联,可承担一定的载荷,使得胶合板在承受压力时,容易引发银纹,从而吸收更多的冲击能量,以增加胶合板的抗压性能。

[0079]

(6)由实施例3与对比例4~8相比,采用了对比例4~8制备的胶黏剂用于胶合板,各项数据均有所下降,不能达到本发明的效果。这是由于:石墨烯与氨基硅烷偶联后,得到硅烷改性的石墨烯,改变了石墨烯分子易团聚的缺点,改性后的石墨烯通过接枝和交联作用,提高胶合强度和机械性能,改性后的石墨烯的大量活性氨基官能团易与胶合板表面的羟基相互作用形成氢键,增大了胶黏剂分子间的作用力,同时与胶黏剂基体强相互作用牵制相对位移,增加胶合强度,提高胶合板抗压性能;

[0080]

而滑石粉中镁离子的加入可以对于甲醛、尿素的缩聚反应更有利,使固含量增加,黏度升高,对树脂的合成有促进作用,使交联程度更大以增加胶合强度;沸石粉是由硅氧四面体和铝氧四面体所形成的骨架状构造铝硅酸盐矿物,架状结构使得分子中间形成很多空腔和通道,能增强胶合板纤维之间的缠结,增加胶合强度,充填单板的空隙,增加抗压性能。

[0081]

另外,超声分散后,石墨烯可发挥其颗粒尺寸小、比表面积大的特点,使得其表面能增高,表面严重的配位不足使其易与胶黏剂中的活性基团起键合作用,提高了胶黏剂的内聚力,提升胶合强度。

[0082]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1