一种双组份聚氨酯胶粘剂及其制备方法与流程

1.本技术涉及胶粘剂制备领域,特别涉及一种双组份聚氨酯胶粘剂及其制备方法。

背景技术:

2.车辆地板布的材料主要为pvc和橡胶,通常需要采用粘结胶将地板布粘接在车体底架的铝合金基材上,地板布粘接不牢将导致开裂、脱落现象的发生,产生高昂的返工维修成本。

3.由于底架地板作业面积大,且地板非完全平整,为了避免无缝拼接带来局部翘曲,一般采用多块地板布进行有缝拼接的方式,待粘结胶初固后在地板布接缝处用pvc焊条或其他粘接材料进行焊接。根据作业现场的施工要求,粘结胶必须能够常温固化,且具有较长的操作时间,同时由于生产周期的需要,粘结胶的初固时间不宜太长,避免后续焊缝作业地板布发生松动。

4.目前用于地板布的粘接胶主要有环氧树脂胶粘剂、聚氨酯热熔胶、硅烷改性聚醚密封胶、双组份聚氨酯胶粘剂和溶剂型氯丁橡胶胶粘剂。环氧树脂胶粘剂虽然具有较好的粘接强度,但固化后内应力大,容易发脆开裂,抗冲击性能较差,且环氧树脂胶粘剂室温固化速度慢,施工周期长,并具有一定的气味;硅烷改性聚醚密封胶表干时间小于30min,不利于大面积施工的操作;溶剂型氯丁橡胶胶粘剂含有有机溶剂,易燃易爆、易挥发、气味大;聚氨酯热熔胶在使用时需要采用专业的热熔胶涂布机在高温下熔化胶体,涂布时也需要专业人员操作,施工过程较复杂;聚氨酯胶粘剂可以通过控制分子链中软段与硬段的比例和结构,使体系具备良好的柔韧性,避免固化内应力大、容易发脆的弊端,因此得到了广泛的应用。

5.专利cn104694068b公开了一种轨道客车用无卤阻燃双组份聚氨酯胶及其制备方法,具体公开了该聚氨酯胶主要应用于轨道客车车身部分金属、木材等材料的自粘和互粘,具有阻燃效果好、环保、固化后粘接强度高和韧性好的特点,但该聚氨酯胶操作时间较短,无法适用于地板布的大面积施工需求,且在施工时需要对铝材地板进行打磨处理,容易造成地板表面的损伤。

6.专利cn105602514b公开了一种双组份高触变性的聚氨酯胶粘剂,具体公开了该聚氨酯胶粘剂具有较好的触变性,能在立面或垂直面施胶,应用于车厢中厢体结构件粘接,但该聚氨酯胶粘剂的阻燃性能较差,因触变性太高,不适用于地板布施工的特定需求。

7.综上所述,有必要提供一种操作时间长、固化速度快、适用于地板布施工的胶粘剂。

技术实现要素:

8.本技术实施例提供一种双组份聚氨酯胶粘剂,该双组份聚氨酯胶粘剂操作时间长、固化速度快,具有阻燃性能,使用时无需对地板铝材进行任何处理即可使铝材具有良好的粘接性,具有内聚破坏。

9.第一方面,本技术提供了一种双组份聚氨酯胶粘剂,包括a组份和b组份,所述a组份和b组份的质量比为4~5∶1;

10.其中,所述a组份包括以下质量份的原料:生物基多元醇5~20份、第一聚酯多元醇5~25份、小分子多元醇4~15份、第一增塑剂5~15份、催化剂0.1~0.5份、消泡剂0.3~1.5份、触变剂0.3~2份、分散剂0~1.5份、填料30~60份和干燥剂2~10份;

11.所述b组份包括聚氨酯预聚物和多亚甲基多苯基多异氰酸酯,所述聚氨酯预聚物和多亚甲基多苯基多异氰酸酯的质量比为3~9:1,所述聚氨酯预聚物包括以下质量份的原料:第二聚酯多元醇30~40份、第二增塑剂10~25份和二异氰酸酯40~50份。

12.一些实施例中,所述a组份包括以下质量份的原料:生物基多元醇5~15份、第一聚酯多元醇8~20份、小分子多元醇5~12份、第一增塑剂8~15份、催化剂0.27~0.5份、消泡剂0.5~1.5份、触变剂0.5~1.5份、分散剂0.5~1.5份、填料42~52份和干燥剂2~8份;

13.所述b组份中聚氨酯预聚物与多亚甲基多苯基多异氰酸酯的质量比3~8.5:1;所述聚氨酯预聚物包括以下质量份的原料:第二聚酯多元醇33~38份、第二增塑剂14~23份和二异氰酸酯40~50份。

14.一些实施例中,当b组份中的第二聚酯多元醇的质量份控制在35~38份时,获得的双组份聚氨酯胶粘剂对未处理铝材的剥离强度可以达到内聚破坏,不仅铝

‑

铝的t剥离强度最高可以大于2n/mm,而且与pvc地板布的滚筒剥离强度可以大于2n/mm,与橡胶地板布的滚筒剥离强度可以大于4n/mm。

15.一些实施例中,所述a组份包括以下质量份的原料:生物基多元醇12、第一聚酯多元醇10份、小分子多元醇5份、第一增塑剂12份、催化剂0.5份、消泡剂1.5份、触变剂1份、分散剂1.2份、填料50份和干燥剂6.8份;

16.所述b组份中聚氨酯预聚物和多亚甲基多苯基多异氰酸酯的质量比为8:1;所述聚氨酯预聚物包括以下质量份的原料:第二聚酯多元醇37.5份、第二增塑剂18.75份和二异氰酸酯43.75份。采用该质量份的原料配比时,获得的双组份聚氨酯胶粘剂的铝

‑

铝t剥离强度、铝

‑

地板布滚筒剥离强度、施工性能最优。

17.一些实施例中,所述生物基多元醇选用大豆油改性多元醇、棕榈油改性多元醇、葵花籽油改性多元醇、松香酯改性多元醇、蓖麻油、蓖麻油改性多元醇中的任一种或多种的混合;所述蓖麻油改性多元醇由蓖麻油经加氢甲酰化还原法、酯交换法、羟基改性法或环氧化开环法制备得到。一些优选实施例中,所述生物基多元醇选用大豆油改性多元醇、棕榈油改性多元醇、蓖麻油、蓖麻油改性多元醇中的任一种或多种的混合。

18.一些实施例中,所述第一聚酯多元醇和第二聚酯多元醇均选用二聚酸改性聚酯多元醇,所述第一聚酯多元醇和第二聚酯多元醇的种类可以相同,也可以不同。

19.一些实施例中,所述小分子多元醇选用双酚a型聚醚多元醇。

20.一些实施例中,所述第一增塑剂和第二增塑剂均选用不含卤素的磷酸酯类阻燃增塑剂,所述第一增塑剂和第二增塑剂的种类可以相同,也可以不同。

21.一些实施例中,所述催化剂选用有机金属催化剂和/或胺类催化剂。一些优选实施例中,所述催化剂选用有机铋催化剂、有机锌催化剂中的任一种或两者的混合,选用有机锌催化剂与有机铋催化剂复配使用时,与其他催化剂相比有更好的环保性及耐水解稳定性,可以降低与水反应的选择性,促进异氰酸酯与羟基的反应,减少二氧化碳的生成;有机锌的

弱催化特性可以降低胶体的酸度,加速后段反应,使得胶液混合后流动期较长,有机铋催化剂提供固化所需的凝胶速度,高选择性的固化,使制得的胶粘剂具备良好的工艺操作性。

22.一些实施例中,所述消泡剂选用非硅消泡剂、有机硅消泡剂或聚醚改性有机硅消泡剂中的任一种或多种的混合。

23.一些实施例中,所述触变剂选用气相二氧化硅、有机改性膨润土、聚酰胺蜡或聚脲化合物中的任一种或多种的混合。一些优选实施例中,所述触变剂选用气相二氧化硅或聚酰胺蜡中的任一种或两者的混合,气相二氧化硅或聚酰胺蜡与磷酸酯类阻燃增塑剂配合能很好的改善产品的流变性,使其更加便于施工。

24.一些实施例中,所述分散剂选用阴离子型润湿分散剂、阳离子型润湿分散剂或高分子型超分散剂中的任一种或多种的混合。一些优选实施例中,所述分散剂选用高分子型超分散剂。

25.一些实施例中,所述填料选用氧化铝、氢氧化铝、氢氧化镁、聚磷酸铵或硼酸锌中的任一种或多种的混合。

26.一些实施例中,所述干燥剂选用结晶化的合成沸石。

27.一些实施例中,所述二异氰酸酯选用异佛尔酮二异氰酸酯、二环己基甲烷二异氰酸酯、2,4'

‑

二苯基甲烷二异氰酸酯与4,4'

‑

二苯基甲烷二异氰酸酯的混合物、液化mdi中的任一种或多种的混合。

28.第二方面,本技术提供了上述双组份聚氨酯胶粘剂的制备方法,包括以下步骤:

29.步骤s1,制备a组份:

30.称取生物基多元醇、第一聚酯多元醇、小分子多元醇和第一增塑剂混合,加热脱除水分,得到混合物;

31.向混合物中加入催化剂、消泡剂、触变剂、分散剂、填料和干燥剂,混合均匀,即得到a组份;

32.步骤s2,制备b组份:

33.将二异氰酸酯加入反应器中,搅拌升温至70~80℃,之后滴加第二聚酯多元醇和第二增塑剂,加料结束后在80

±

2℃下通氮气反应2~3小时,得到聚氨酯预聚物;

34.待聚氨酯预聚物的温度降至50℃后,滴加多亚甲基多苯基多异氰酸酯,在50

‑

60℃下通氮气搅拌1~2小时,即得到b组份;

35.步骤s3,混合:

36.将a组份和b组份按照质量比4~5∶1混合,即得到双组份聚氨酯胶粘剂。

37.本技术提供的技术方案带来的有益效果包括:本技术提供的双组份聚氨酯胶粘剂适用于铝材与pvc或橡胶地板布的粘接,操作时间长,固化速度快,45

°

角阻燃性能满足标准tb/t 3138机车车辆阻燃材料技术条件的难燃级别,防火性能满足din 5510

‑

2车辆材料防火测试;本技术提供的双组份聚氨酯胶粘剂配方通过a组份中第一聚酯多元醇、小分子多元醇与b组份中第二聚酯多元醇的搭配使用,在施工时无需对地板铝材进行任何处理即可使铝材具有良好的粘接性,避免了打磨对地板表面的损坏或刷涂底涂活化剂对环境的污染,具有内聚破坏,能达到大于1.5n/mm的内聚剥离强度。

附图说明

38.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

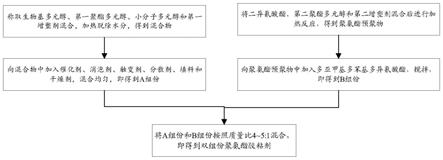

39.图1为本技术实施例提供的一种双组份聚氨酯胶粘剂的制备方法的流程示意图。

具体实施方式

40.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

41.本技术实施例提供了一种双组份聚氨酯胶粘剂的制备方法,以解决相关技术中现有的胶粘剂操作时间短、固化速度慢的问题。

42.参考图1,本技术提供的双组份聚氨酯胶粘剂的制备方法包括以下步骤:

43.步骤s1,制备a组份:

44.按质量份计,分别称取生物基多元醇5~20份、第一聚酯多元醇5~25份、小分子多元醇4~15份和第一增塑剂5~15份混合,加热至100~120℃,并在真空状态下搅拌脱水1~2小时,得到混合物;

45.按质量份计,待混合物降温至50℃后,向混合物中加入催化剂0.1~0.5份、消泡剂0.3~1.5份、触变剂0.3~2份、分散剂0~1.5份、填料30~60份和干燥剂2~10份,混合均匀,即得到a组份;

46.步骤s2,制备b组份:

47.按质量份计,将二异氰酸酯40~50份加入反应器中,搅拌升温至70~80℃,之后滴加脱水处理后的第二聚酯多元醇30~40份和脱水处理后的第二增塑剂10~25份,加料结束后在80

±

2℃下通氮气反应2~3小时,得到聚氨酯预聚物;

48.待聚氨酯预聚物的温度降至50℃后,滴加多亚甲基多苯基多异氰酸酯,在50

‑

60℃下通氮气搅拌1~2小时,即得到b组份;其中,聚氨酯预聚物和多亚甲基多苯基多异氰酸酯的质量比为3~9:1;

49.步骤s3,混合:

50.将a组份和b组份按照质量比4~5∶1混合,即得到双组份聚氨酯胶粘剂。

51.一些优选实施例中,a组份中各原料的质量份为:生物基多元醇5~15份、第一聚酯多元醇8~20份、小分子多元醇5~12份、第一增塑剂8~15份、催化剂0.27~0.5份、消泡剂0.5~1.5份、触变剂0.5~1.5份、分散剂0.5~1.5份、填料42~52份和干燥剂2~8份;

52.b组份中聚氨酯预聚物与多亚甲基多苯基多异氰酸酯的质量比3~8.5:1;聚氨酯预聚物中各原料的质量份为:第二聚酯多元醇33~38份、第二增塑剂14~23份和二异氰酸酯40~50份。

53.本技术实施例中,生物基多元醇选用大豆油改性多元醇、棕榈油改性多元醇、葵花籽油改性多元醇、松香酯改性多元醇、蓖麻油、蓖麻油改性多元醇中的任一种或多种的混

合;蓖麻油改性多元醇由蓖麻油经加氢甲酰化还原法、酯交换法、羟基改性法或环氧化开环法制备得到;生物基多元醇的羟值为110~300mgkoh/g,官能度为2~3.5,具体可以选用美国ussc公司生产的soyol r3

‑

170

‑

e、soyol r3

‑

170

‑

g,北京波斯卡公司生产的soyol 560,美国vertellus公司生产的d

‑

265、d

‑

290、gr

‑

160、gr220、caspol 1842,德国basf公司生产的805、819或日本itoh oil公司生产的urich30、urich52、urich854、urich917,上海精日公司生产的a21改性蓖麻油多元醇中的任一种或多种的混合。当生物基多元醇选自羟值100

‑

200mgkoh/g(如一级精炼蓖麻油,羟值163mgkoh/g)与羟值200

‑

300mgkoh/g(如a21改性蓖麻油多元醇,羟值255mgkoh/g)一起使用时,可以有效增加胶粘剂的强度。

54.第一聚酯多元醇和第二聚酯多元醇均选用二聚酸改性聚酯多元醇,官能度为2~2.5,分子量为1000

‑

3000g/mol,具体可以选用olen公司生产的radia 7280、radia 7287、radia 7294、radianol 1990,北京佰源化工生产的by3026、by3022,上海精日公司生产的da2110、da20、da21,禾大化工生产的sp

‑

3190中的任一种或多种的混合。

55.小分子多元醇选用双酚a型聚醚多元醇,具体可以选用法国seppic公司生产的agodiol p3、dianol320、dianol240,日本乳化剂株式会社生产的ba

‑

p3、ba

‑

p4u,韩国hannong公司生产的koremul

‑

bsa30f、koremul

‑

bsa20f中的任一种或多种的混合。当原料中二聚酸多元醇与双酚a型聚醚多元醇协同使用时,可以进一步增加胶粘剂的强度。

56.第一增塑剂和第二增塑剂均选用不含卤素的磷酸酯类阻燃增塑剂,具体可以选用磷酸三乙酯、甲基磷酸二甲酯、乙基磷酸二甲酯、磷酸三异丙基苯酯、三(丁氧基乙基)磷酸酯中的任一种或多种的混合。

57.催化剂选用有机金属催化剂和/或胺类催化剂,具体可以选用有机铋催化剂、有机锌催化剂、赢创公司polycat@sa系列催化剂中的任一种或多种的混合,优选美国领先化学公司生产的8118、8108、z、3228,广州优润合成材料有限公司生产的zcat

‑

y16、zcat

‑

y18、zcat

‑

h22、bcat

‑

e16、bcat

‑

e20,赢创公司生产的kosmos mb19、polycat@sa2le中的任一种或多种的混合。

58.消泡剂选用非硅消泡剂、有机硅消泡剂或聚醚改性有机硅消泡剂中的任一种或多种的混合,具体可以选用德国赢创迪高公司生产的airex 900,毕克公司生产的byk535、byk066n,广州斯洛柯高分子聚合物有限公司生产的4010、4019消泡剂中的任一种或多种的混合。

59.触变剂选用气相二氧化硅、有机改性膨润土、聚酰胺蜡或聚脲化合物中的任一种或多种的混合,具体可以选用赢创德固赛公司生产的aerosil r972、aerosil r812,湖北汇富纳米材料股份有限公司生产的hb

‑

139、hb

‑

152、hb620,法国arkema公司生产的152、hb620,法国arkema公司生产的slt中的任一种或多种的混合。

60.分散剂选用阴离子型润湿分散剂、阳离子型润湿分散剂或高分子型超分散剂中的任一种或多种的混合。高分子型超分散剂为多己内多酯多元醇

‑

多乙烯亚胺嵌段共聚物型分散剂、丙烯酸酯高分子型分散剂、聚氨酯或聚酯型高分子分散剂,如德国byk公司生产的byk9076,byk190,byk2155,omg borchers公司生产的0451中的任一种或多种的混合。

61.填料选用氧化铝、氢氧化铝、氢氧化镁、聚磷酸铵或硼酸锌中的任一种或多种的混

合。

62.干燥剂选用结晶化的合成沸石,如3a分子筛、4a分子筛或5a分子筛中的一种或几种。

63.二异氰酸酯选用异佛尔酮二异氰酸酯、二环己基甲烷二异氰酸酯、2,4'

‑

二苯基甲烷二异氰酸酯与4,4'

‑

二苯基甲烷二异氰酸酯的混合物、液化mdi中的任一种或多种的混合。

64.下面结合实施例和对比例对本技术提供的双组份聚氨酯胶粘剂及其制备方法进行详细说明。

65.实施例1:

66.本技术的实施例1提供了一种双组份聚氨酯胶粘剂的制备方法,包括以下步骤:

67.步骤s1,制备a组份:

68.按质量份计,在反应器中加入6份一级精练蓖麻油(羟值163mgkoh/g)、2.5份a21改性蓖麻油多元醇、10份二聚酸改性多元醇radia 7287、7份双酚a型聚醚多元醇ba

‑

p3和14份甲基磷酸二甲酯混合,加热至120℃,并在真空状态下搅拌脱水2小时,得到混合物;

69.待混合物降温至50℃后,加入到行星搅拌动混机中,按质量份计,向混合物中加入0.02份催化剂bcat

‑

e16、0.4份催化剂zcat

‑

y18、1份消泡剂airex 900、1.5份分散剂byk9076和1份气相二氧化硅aerosil r972,再加入36份氢氧化镁、12.58份氧化铝、8份4a分子筛,真空状态下搅拌2小时出料,制得a组份;

70.步骤s2,制备b组份:

71.按质量份计,将41.18份二异氰酸酯cdmdi100l、35.29份脱水处理后的二聚酸改性多元醇radia 7287和23.53份脱水处理后的甲基磷酸二甲酯加入反应器中,持续通入氮气,搅拌升温至70~80℃,加料完成后在80

±

2℃下反应2小时,得到聚氨酯预聚物;

72.待聚氨酯预聚物的温度降至50℃后,按质量份计,加入11.77份多亚甲基多苯基异氰酸酯vl50,在50

‑

60℃下通氮气搅拌1

‑

2小时,制得b组份;

73.步骤s3,混合:

74.将a组份和b组份按质量比4∶1混合均匀,即得到双组份聚氨酯胶粘剂。

75.实施例2:

76.本技术的实施例2提供了一种双组份聚氨酯胶粘剂的制备方法,包括以下步骤:

77.步骤s1,制备a组份:

78.按质量份计,在反应器中加入8份生物基多元醇805、4份生物基多元醇d

‑

290、10份二聚酸改性多元醇by3022、5份双酚a型聚醚多元醇dianol 240和12份磷酸三乙酯,加热至120℃,并在真空状态下搅拌脱水2小时,得到混合物;

79.待混合物降温至50℃后,加入到行星搅拌动混机中,再加入0.01份催化剂8118、0.49份催化剂z、1.5份消泡剂byk535、1.2份分散剂byk2155和1份气相二氧化硅hb

‑

152,再加入25份氢氧化镁、25份氢氧化铝、6.8份4a分子筛,真空状态下搅拌2小时出料,制得a组份;

80.步骤s2,制备b组份:

81.按质量份计,将43.75份异氰酸酯mondur ma

‑

2601、37.5份脱水处理后的二聚酸改

性多元醇by3022和18.75份脱水处理后的磷酸三乙酯加入反应器中,持续通入氮气,搅拌升温至70~80℃,加料完成后在80

±

2℃下反应2小时,得到聚氨酯预聚物;

82.待聚氨酯预聚物降温至50℃后,按质量份计,加入12.5份多亚甲基多苯基异氰酸酯pm

‑

300,在50

‑

60℃下通氮气搅拌1

‑

2小时,制得b组份。

83.步骤s3,混合:

84.将a组份和b组份按质量比4∶1混合均匀,即得到双组份聚氨酯胶粘剂。

85.实施例3:

86.本技术的实施例3提供了一种双组份聚氨酯胶粘剂的制备方法,包括以下步骤:

87.步骤s1,制备a组份:

88.按质量份计,在反应器中加入7份生物基多元醇urich30、20份二聚酸改性多元醇radia 7294、10份双酚a型聚醚多元醇agodiol p3和15份磷酸三异丙基苯酯,加热至120℃,并在真空状态下搅拌脱水2小时,得到混合物;

89.待混合物降温至50℃后,加入到行星搅拌动混机中,按质量份计,加入0.02份催化剂8108、0.4份催化剂3228、0.58份消泡剂4010、0.5份分散剂byk2155和1.5份气相二氧化硅aerosil r812,再加入17份氢氧化镁、25份硼酸锌和3份5a分子筛,真空状态下搅拌2小时出料,制得a组份;

90.步骤s2,制备b组份:

91.按质量份计,将50份异氰酸酯suprasec 2020、35.71份脱水处理后的二聚酸改性多元醇radia 7287、14.29份脱水处理后的阻燃增塑剂磷酸三异丙基苯酯加入反应器中,持续通入氮气,搅拌升温至70~80℃,加料完成后在80

±

2℃下反应2小时,得到聚氨酯预聚物;

92.待聚氨酯预聚物降温至50℃后,按质量份计,加入14.29份多亚甲基多苯基异氰酸酯rubinate 9016,在50

‑

60℃下通氮气搅拌1

‑

2小时,制得b组份;

93.步骤s3,混合:

94.将a组份和b组份按质量比4∶1混合均匀,即得到双组份聚氨酯胶粘剂。

95.实施例4:

96.本技术的实施例4提供了一种双组份聚氨酯胶粘剂的制备方法,包括以下步骤:

97.步骤s1,制备a组份:

98.按质量份计,在反应器中加入5份生物基多元醇urich52、20份二聚酸改性多元醇sp

‑

3190、5份双酚a型聚醚多元醇ba

‑

p4u和12份三(丁氧基乙基)磷酸酯,加热至120℃,并在真空状态下搅拌脱水2小时,得到混合物;

99.待混合物降温至50℃后,加入到行星搅拌动混机中,按质量份计,加入0.01份催化剂bcat

‑

e20、0.38份催化剂zcat

‑

h22、0.5份消泡剂4019、1份分散剂omg

‑

0451和1.2份气相二氧化硅hb

‑

139,再加入10份氧化铝、37份氢氧化铝和7.91份3a分子筛,真空状态下搅拌2小时出料,制得a组份;

100.步骤s2,制备b组份:

101.按质量份计,将41.18份异氰酸酯cosmonate pm

‑

80、35.29份脱水处理后的二聚酸改性多元醇sp

‑

3190、23.53份脱水处理后的三(丁氧基乙基)磷酸酯加入反应器中,持续通入氮气,搅拌升温至70~80℃,加料完成后在80

±

2℃下反应2小时,得到聚氨酯预聚物;

102.待聚氨酯预聚物降温至50℃后,按质量份计,加入11.76份多亚甲基多苯基异氰酸酯cosmonatem

‑

300,在50

‑

60℃下通氮气搅拌1

‑

2小时,制得b组份;

103.步骤s3,混合:

104.将a组份和b组份按质量比5∶1混合均匀,即得到双组份聚氨酯胶粘剂。

105.实施例5:

106.本技术的实施例5提供了一种双组份聚氨酯胶粘剂的制备方法,包括以下步骤:

107.步骤s1,制备a组份:

108.按重量份计,在反应器中加入6份生物基多元醇soyol r3

‑

170

‑

g、2.5份生物基多元醇urich917、8份二聚酸改性多元醇da21、10份双酚a型聚醚多元醇koremul

‑

bsa20f、7份乙基磷酸二甲酯和8份磷酸三乙酯,加热至120℃,并在真空状态下搅拌脱水2小时,得到混合物;

109.待混合物降温至50℃后,加入到行星搅拌动混机中,按质量份计,再加入0.25份催化剂polycat@sa2le、0.02份催化剂bcat

‑

e16、0.4份消泡剂airex 900、1.5份分散剂byk190和0.5份slt,再加入20份氢氧化镁、15份氧化铝、17份氢氧化铝和3.83份4a分子筛,真空状态下搅拌2小时出料,制得a组份;

110.步骤s2,制备b组份:

111.按质量份计,将43.75份异氰酸酯cosmonate ll、17.5份脱水处理后的二聚酸改性多元醇da2110、20份脱水处理后的二聚酸改性多元醇sp3190、10.75份脱水处理后的甲基磷酸二甲酯和8份脱水处理后的磷酸三乙酯加入反应器中,持续通入氮气,搅拌升温至70~80℃,加料完成后在80

±

2℃下反应2小时,得到聚氨酯预聚物;

112.待聚氨酯预聚物降温至50℃后,按质量份计,加入25份多亚甲基多苯基异氰酸酯vks20(f),制得b组份;

113.步骤s3,混合:

114.将a组份和b组份按质量比4∶1混合均匀,即得到双组份聚氨酯胶粘剂。

115.实施例6:

116.本技术的实施例6提供了一种双组份聚氨酯胶粘剂的制备方法,包括以下步骤:

117.步骤s1,制备a组份:

118.按质量份计,在反应器中加入6份生物基多元醇805、2.5份生物基多元醇a21改性蓖麻油多元醇、10份二聚酸改性多元醇sp

‑

3190、4份双酚a型聚醚多元醇koremul

‑

bsa 20f、8份双酚a型聚醚多元醇dianol240、6份甲基磷酸二甲酯和9份三(丁氧基乙基)磷酸酯,加热至120℃,并在真空状态下搅拌脱水2小时,得到混合物;

119.待混合物降温至50℃,加入到行星搅拌动混机中,按质量份计,再加入0.01份催化剂bcat

‑

e16、0.41份催化剂3228、1份消泡剂byk066n、0.6份分散剂byk9076和0.8份气相二氧化硅hb620,再加入35份氢氧化镁、13份硼酸锌和3.68份5a分子筛,真空状态下搅拌2小时出料,制得a组份;

120.制备b组份:

121.按质量份计,将46.67份异氰酸酯suprasec 2388、33.33份脱水处理后的二聚酸改性多元醇radia 7287、20份脱水处理后的三(丁氧基乙基)磷酸酯加入反应器中,持续通入

氮气,搅拌升温至70~80℃,加料完成后在80

±

2℃下反应2小时,得到聚氨酯预聚物;

122.待聚氨酯预聚物降温至50℃,按质量份计,加入33.33份多亚甲基多苯基异氰酸酯lupranate m20sb,在50

‑

60℃下通氮气搅拌1

‑

2小时,即得到b组份;

123.步骤s3,混合:

124.将a组份和b组份按质量比4∶1混合均匀,即得到双组份聚氨酯胶粘剂。

125.实施例7:

126.本技术的实施例7提供了一种双组份聚氨酯胶粘剂的制备方法,包括以下步骤:

127.步骤s1,制备a组份:

128.按质量份计,在反应器中加入12份生物基多元醇soyol 560、3份生物基多元醇urich854、14份二聚酸改性多元醇radianol 1990、7份双酚a型聚醚多元醇koremul

‑

bsa30f和8份乙基磷酸二甲酯,加热至120℃,并在真空状态下搅拌脱水2小时,得到混合物;

129.待混合物降温至50℃,加入到行星搅拌动混机中,按质量份计,再加入0.01份催化剂mb

‑

19、0.35份催化剂3228、1.2份消泡剂4019、1份分散剂byk2155和0.7份气相二氧化硅份气相二氧化硅slt,再加入15份氢氧化镁、29.74份硼酸锌和8份4a分子筛,真空状态下搅拌2小时出料,制得a组份;

130.步骤s2,制备b组份:

131.按质量份计,将46份异氰酸酯cosmonate pm

‑

697、38份脱水处理后的二聚酸改性多元醇radianol 1990、16份脱水处理后的乙基磷酸二甲酯加入反应器中,持续通入氮气,搅拌升温至70~80℃,加料完成后在80

±

2℃下反应2小时,得到聚氨酯预聚物;

132.待聚氨酯预聚物降温至50℃后,按质量份计,加入25份多亚甲基多苯基异氰酸酯vp.pu 1520a31,在50

‑

60℃下通氮气搅拌1

‑

2小时,制得b组份;

133.步骤s3,混合:

134.将a组份和b组份按质量比4.3∶1混合均匀,即得到双组份聚氨酯胶粘剂。

135.实施例1

‑

实施例7中,a组份的原料质量份见表1,b组份的原料质量份见表2。

136.表1:实施例1

‑

实施例7中a组份的原料质量份

[0137] 实施例1实施例2实施例3实施例4实施例5实施例6实施例7生物基多元醇8.512758.58.515第一聚酯多元醇1010202081014小分子多元醇7510510127第一增塑剂1412151215158催化剂0.420.500.420.390.270.420.36消泡剂11.50.580.50.411.2触变剂111.51.20.50.80.7分散剂1.51.20.511.50.61填料48.58504247524844.74干燥剂86.837.913.833.688合计100100100100100100100

[0138]

表2:实施例1

‑

实施例7中b组份的原料质量份

[0139][0140][0141]

对比例1:

[0142]

本技术的对比例1提供了一种双组份聚氨酯胶粘剂的制备方法,包括以下步骤:

[0143]

步骤s1,制备a组份:

[0144]

按质量份计,在反应器中加入6份一级精练蓖麻油(羟值163mgkoh/g)、2.5份a21改性蓖麻油多元醇、10份二聚酸改性多元醇radia 7287、7份双酚a型聚醚多元醇ba

‑

p3和14份甲基磷酸二甲酯,加热至120℃,并在真空状态下搅拌脱水2小时,得到混合物;

[0145]

待混合物降温至50℃后,加入到行星搅拌动混机中,按质量份计,加入0.02份催化剂bcat

‑

e16、0.4份催化剂zcat

‑

y18、1份消泡剂airex 900、1.5份分散剂byk9076和1份气相二氧化硅aerosil r972,再加入36份氢氧化镁、12.58份氧化铝和8份4a分子筛,真空状态下搅拌2小时出料,制得a组份;

[0146]

步骤s2,制备b组份:

[0147]

按质量份计,将50份脱水处理后的甲基磷酸二甲酯和50份多亚甲基多苯基异氰酸酯vl50加入反应器中,持续通入氮气,真空状态下搅拌2小时出料,制得b组份;

[0148]

步骤s3,混合:

[0149]

将a组份和b组份按质量比5∶1混合均匀,即得到双组份聚氨酯胶粘剂。

[0150]

对比例2:

[0151]

本技术的对比例2提供了一种双组份聚氨酯胶粘剂的制备方法,包括以下步骤:

[0152]

步骤s1,制备a组份:

[0153]

按质量份计,在反应器中加入8份生物基多元醇805、4份生物基多元醇d

‑

290、10份二聚酸改性多元醇by3022、5份双酚a型聚醚多元醇dianol 240和12份增塑剂邻苯二甲酸二异壬酯,加热至120℃,并在真空状态下搅拌脱水2小时,得到混合物;

[0154]

待混合物降温至50℃,加入到行星搅拌动混机中,按质量份计,加入0.005份催化

剂二月桂酸二丁基锡、1.5份消泡剂byk535、1.2份分散剂byk2155和1份气相二氧化硅hb

‑

152,再加入50份碳酸钙和7.29份4a分子筛,真空状态下搅拌2小时出料,制得a组份;

[0155]

步骤s2,制备b组份:

[0156]

按质量份计,将43.75份异氰酸酯mondur ma

‑

2601、37.5份脱水处理后的二聚酸改性多元醇by3022和18.75份脱水处理后的增塑剂邻苯二甲酸二异壬酯加入反应器中,持续通入氮气,搅拌升温至70~80℃,加料完成后在80

±

2℃下反应2小时得到聚氨酯预聚物;

[0157]

待聚氨酯预聚物降温至50℃,按质量份计,加入12.5份多亚甲基多苯基异氰酸酯pm

‑

300,在50

‑

60℃下通氮气搅拌1

‑

2小时,制得b组份;

[0158]

步骤s3,混合:

[0159]

将a组份和b组份按质量比4∶1混合均匀,即得到双组份聚氨酯胶粘剂。

[0160]

对比例3:

[0161]

本技术的对比例3提供了一种双组份聚氨酯胶粘剂的制备方法,包括以下步骤:

[0162]

步骤s1,制备a组份:

[0163]

按质量份计,在反应器中加入6份生物基多元醇soyol r3

‑

170

‑

g、2.5份生物基多元醇urich917、8份聚醚二元醇ppg

‑

2000、10份双酚a型聚醚多元醇koremul

‑

bsa20f、7份阻燃增塑剂乙基磷酸二甲酯和8份阻燃增塑剂磷酸三乙酯,加热至120℃,并在真空状态下搅拌脱水2小时,得到混合物;

[0164]

待混合物然后降温至50℃,加入到行星搅拌动混机中,按质量份计,加入0.25份催化剂polycat@sa2le、0.02份催化剂bcat

‑

e16、0.4份消泡剂airex 900、1.5份分散剂byk190和0.5份份slt,再加入20份氢氧化镁、15份氧化铝、17份氢氧化铝和3.83份4a分子筛,真空状态下搅拌2小时出料,制得a组份;

[0165]

步骤s2,制备b组份:

[0166]

按质量份计,将43.75份异氰酸酯cosmonate ll、37.5份脱水处理后的聚醚二元醇ppg

‑

2000、10.75份脱水处理后的阻燃增塑剂甲基磷酸二甲酯和8份脱水处理后的阻燃增塑剂磷酸三乙酯加入反应器中,持续通入氮气,搅拌升温至70~80℃,加料完成后在80

±

2℃下反应2小时,得到聚氨酯预聚物;

[0167]

待聚氨酯预聚物降温至50℃,加入25份多亚甲基多苯基异氰酸酯vks20(f),在50

‑

60℃下通氮气搅拌1

‑

2小时,制得b组份;

[0168]

步骤s3,混合:

[0169]

将a组份和b组份按质量比4∶1混合均匀,即得到双组份聚氨酯胶粘剂。

[0170]

对比例4:

[0171]

本技术的对比例4提供了一种双组份聚氨酯胶粘剂的制备方法,包括以下步骤:

[0172]

步骤s1,制备a组份:

[0173]

按质量份计,在反应器中加入13份生物基多元醇805、7份生物基多元醇d

‑

t400、10份二聚酸改性多元醇sp

‑

3190和15份增塑剂邻苯二甲酸二丁酯,加热至120℃,并在真空状态下搅拌脱水2小时,得到混合物;

[0174]

待混合物降温至50℃,加入到行星搅拌动混机中,按质量份计,加入1份消泡剂byk066n、0.6份分散剂byk9076、0.8份气相二氧化硅hb620,再加入13份氢氧化镁、35份高岭

土和4.6份5a分子筛,真空状态下搅拌2小时出料,制得a组份;

[0175]

步骤s2,制备b组份:

[0176]

按质量份计,将46.67份异氰酸酯suprasec 2388、33.33份脱水处理后的二聚酸改性多元醇radia 7287和20份脱水处理后的增塑剂邻苯二甲酸二丁酯加入反应器中,持续通入氮气,搅拌升温至70~80℃,加料完成后在80

±

2℃下反应2小时,得到聚氨酯预聚物;

[0177]

待聚氨酯预聚物降温至50℃,加入33.33份多亚甲基多苯基异氰酸酯lupranate m20sb,在50

‑

60℃下通氮气搅拌1

‑

2小时,制得b组份;

[0178]

步骤s3,混合:

[0179]

将a组份和b组份按质量比4∶1混合均匀,即得到双组份聚氨酯胶粘剂。

[0180]

对比例5:

[0181]

本技术的对比例5提供了一种双组份聚氨酯胶粘剂的制备方法,包括以下步骤:

[0182]

步骤s1,制备a组份:

[0183]

按质量份计,在反应器中加入8份生物基多元醇805、4份生物基多元醇d

‑

290、10份二聚酸改性多元醇by3022、5份双酚a型聚醚多元醇dianol 240和12份阻燃增塑剂磷酸三异丙基苯酯,加热至120℃,并在真空状态下搅拌脱水2小时,得到混合物;

[0184]

待混合物降温至50℃,加入到行星搅拌动混机中,按质量份计,加入0.01份催化剂8118、0.49份催化剂z、1.5份消泡剂byk535、1.2份分散剂byk2155和1份气相二氧化硅hb

‑

152,再加入25份碳酸钙、25份高岭土和6.8份4a分子筛,真空状态下搅拌2小时出料,制得a组份;

[0185]

步骤s2,制备b组份:

[0186]

按质量份计,将43.75份异氰酸酯mondur ma

‑

2601、37.5份脱水处理后的二聚酸改性多元醇by3022和18.75份脱水处理后的增塑剂邻苯二甲酸二丁酯加入反应器中,持续通入氮气,搅拌升温至70~80℃,加料完成后在80

±

2℃下反应2小时,降温至50℃出料,制得b组份;

[0187]

步骤s3,混合:

[0188]

将a组份和b组份按质量比3.3∶1混合均匀,即得到双组份聚氨酯胶粘剂。

[0189]

对实施例1

‑

实施例7、对比例1

‑

对比例5和现有市面上地板布用的双组份聚氨酯胶粘剂进行性能测试,测试方法为:

[0190]

适用期测试为在标准环境(温度23℃

±

2℃,相对湿度50%

±

5%)的条件下,胶粘剂按规定比例混合均匀后,测定出现不拉丝现象的时间;

[0191]

按照gb/t 1728的丁法在标准环境下测试实干干燥时间;

[0192]

按照gb/t 2791测试铝材t剥离强度(铝材不作处理);

[0193]

按照gb/t1457测试地板布与铝材的滚筒剥离强度;

[0194]

按照gb/t 528测试拉伸强度和断裂伸长率;

[0195]

按照tb/t 3138测试45

°

角燃烧;按照din 5510

‑

2测试防火性能;固化样件在温度23℃

±

2℃、相对湿度50%

±

5%的条件下固化7天后进行测试。

[0196]

实施例1

‑

实施例7的双组份聚氨酯胶粘剂的性能测试结果见表3,对比例1

‑

对比例

5的双组份聚氨酯胶粘剂的性能测试结果见表4。

[0197]

表3:实施例1

‑

实施例7的双组份聚氨酯胶粘剂的性能测试结果

[0198][0199]

表4:对比例1

‑

对比例5的双组份聚氨酯胶粘剂的测试结果

[0200][0201][0202]

(注:表中破坏形式:(1)cf胶粘剂内聚破坏(2)af粘附破坏(3)acfp剥离方式的粘附和内聚混合破坏)

[0203]

从表3和表4可以看出,本技术实施例1

‑

实施例7制备的双组份聚氨酯胶粘剂操作时间长,固化速度快,45

°

角阻燃性能满足标准tb/t3138机车车辆阻燃材料技术条件的难燃

级别,防火性能满足din5510

‑

2车辆材料防火测试。

[0204]

对比例1提供的双组份聚氨酯胶粘剂虽然a组份中采用二聚酸改性聚酯多元醇与双酚a型聚醚多元醇搭配,但是b组份中没有合成预聚物,因此获得的胶粘剂的剥离强度、粘接破坏形式不佳;对比例3提供的双组份聚氨酯胶粘剂未采用二聚酸改性聚酯多元醇,因此获得的胶粘剂达不到内聚破坏,粘接强度低;对比例4提供的双组份聚氨酯胶粘剂原料中未加入催化剂,实干时间慢,会严重影响施工效率,且未使用双酚a型聚醚多元醇,因此获得的胶粘剂强度和粘接性能差,破坏形式达不到内聚破坏;对比例5提供的双组份聚氨酯胶粘剂虽然采用二聚酸改性聚酯多元醇与双酚a型聚醚多元醇搭配,b组份中合成了聚氨酯预聚物,但是b组份中未采用聚氨酯预聚物与多异氰酸酯搭配,因此获得的胶粘剂剥离强度偏低。

[0205]

在本说明书的描述中,参考术语“一个实施例/方式”、“一些实施例/方式”、“示例”、“具体示例”或“一些示例”等的描述意指结合该实施例/方式或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例/方式或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例/方式或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例/方式或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例/方式或示例以及不同实施例/方式或示例的特征进行结合和组合。

[0206]

需要说明的是,在本技术中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。在本技术中,“多个”的含义是至少两个,例如两个、三个等,除非另有明确具体的规定。

[0207]

以上所述仅是本技术的具体实施方式,使本领域技术人员能够理解或实现本技术。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1