一种光泽度高、抗氧化涂料及其制备方法与流程

1.本发明涉及防水涂料技术领域,更具体地说,本发明涉及一种光泽度高、抗氧化涂料及其制备方法。

背景技术:

2.涂料,指的是涂布于物体表面并在一定的条件下能形成薄膜而起到保护、装饰或其他特殊功能(绝缘,防锈,防霉,耐热等)的一类液体或固体材料。墙面涂料是指涂布在建筑墙面外部起装饰和保护作用,使建筑墙面美观整洁,同时起到保护建筑墙面,延长墙面使用寿命的作用。墙面涂料按照建筑墙面分类,包括内墙涂料和外墙涂料两个部分。内墙涂料主要注重装饰和环保;外墙涂料主要注重防护和耐久。

3.现有的外墙涂料的光泽度不佳,且抗氧化性能不高,长时间风吹雨淋之后容易产生损伤剥落问题。

技术实现要素:

4.为了克服现有技术的上述缺陷,本发明的实施例提供一种光泽度高、抗氧化涂料及其制备方法。

5.一种光泽度高、抗氧化涂料,按照重量百分比计算包括:48.60~51.20%的聚丙烯酸乳液、0.56~0.78%的分散剂、0.24~0.28%的消泡剂、11.20~11.80%的醋酸丁酯、5.60~6.80%的硅烷偶联剂,其余为复合填料。

6.进一步的,所述复合填料按照重量百分比计算包括:17.80~18.40%的硫酸钡、18.50~19.30%的钛白粉、19.50~20.30%的气相法纳米二氧化硅、18.40~19.20%的双氰胺,其余为中空微珠。

7.进一步的,按照重量百分比计算包括:48.60%的聚丙烯酸乳液、0.56%的分散剂、0.24%的消泡剂、11.20%的醋酸丁酯、5.60%的硅烷偶联剂、32.80%的复合填料;所述复合填料按照重量百分比计算包括:17.80%的硫酸钡、18.50%的钛白粉、19.50%的气相法纳米二氧化硅、18.40%的双氰胺、25.80%的中空微珠。

8.进一步的,按照重量百分比计算包括:51.20%的聚丙烯酸乳液、0.78%的分散剂、0.28%的消泡剂、11.80%的醋酸丁酯、6.80%的硅烷偶联剂、29.14%的复合填料;所述复合填料按照重量百分比计算包括:18.40%的硫酸钡、19.30%的钛白粉、20.30%的气相法纳米二氧化硅、19.20%的双氰胺、22.80%的中空微珠。

9.进一步的,按照重量百分比计算包括:49.90%的聚丙烯酸乳液、0.67%的分散剂、0.26%的消泡剂、11.50%的醋酸丁酯、7.20%的硅烷偶联剂、30.47%的复合填料;所述复合填料按照重量百分比计算包括:18.10%的硫酸钡、18.90%的钛白粉、19.90%的气相法纳米二氧化硅、18.80%的双氰胺、24.30%的中空微珠。

10.进一步的,所述消泡剂为有机硅类消泡剂;所述分散剂为十二烷基硫酸钠。

11.本发明还提供一种光泽度高、抗氧化涂料的制备方法,具体制备步骤如下:

12.步骤一:称取上述重量份的聚丙烯酸乳液、分散剂、消泡剂、醋酸丁酯、硅烷偶联剂和复合填料;

13.步骤二:将复合填料加入到行星式球磨机中处理50~60分钟,得到混合料a;

14.步骤三:将步骤二中制得的混合料a送入到管式炉中,通入氮气,升温到720~760℃,然后保温2~4小时,保温过程中向管式炉中通入氢氧化钠溶液,保温结束后冷却降温处理,得到混合料b;

15.步骤四:将步骤一中的分散剂、硅烷偶联剂和步骤三中制得的混合料b加入到去离子水中,然后进行超声处理30~50分钟后,得到混合料c;

16.步骤五:将步骤四中的混合料c和步骤一中的聚丙烯酸乳液、消泡剂、醋酸丁酯进行混合处理,然后进行超声处理50~60分钟后,进行烘干处理,得到光泽度高、抗氧化涂料。

17.进一步的,在步骤二中,行星式球磨机的公转速度为240~300r/min,自转速度为480~600r/min;在步骤三中,以4~8℃/分钟的速度进行升温,氢氧化钠溶液浓度为2~6mol/l,氢氧化钠溶液通入速率为1~3l/小时;在保温进行30分钟之后通入氢氧化钠溶液,通入时间为40~50分钟;在步骤四中,混合料b和去离子水的重量份比为1∶30,超声处理频率为20~26khz,超声功率为800~1400w;在步骤五中,超声处理频率为24~30khz,超声功率为600~1200w。

18.进一步的,在步骤二中,行星式球磨机的公转速度为240r/min,自转速度为480r/min;在步骤三中,以4℃/分钟的速度进行升温,氢氧化钠溶液浓度为2mol/l,氢氧化钠溶液通入速率为1l/小时;在保温进行30分钟之后通入氢氧化钠溶液,通入时间为40分钟;在步骤四中,混合料b和去离子水的重量份比为1∶30,超声处理频率为20khz,超声功率为800w;在步骤五中,超声处理频率为24khz,超声功率为600w。

19.进一步的,在步骤二中,行星式球磨机的公转速度为270r/min,自转速度为540r/min;在步骤三中,以6℃/分钟的速度进行升温,氢氧化钠溶液浓度为4mol/l,氢氧化钠溶液通入速率为2l/小时;在保温进行30分钟之后通入氢氧化钠溶液,通入时间为45分钟;在步骤四中,混合料b和去离子水的重量份比为1∶30,超声处理频率为23khz,超声功率为1100w;在步骤五中,超声处理频率为27khz,超声功率为900w。

20.本发明的技术效果和优点:

21.1、采用本发明的原料配方所制备出的光泽度高、抗氧化涂料,可有效提高光泽度高、抗氧化涂料的高光泽度和抗氧化性能,耐酸碱程度高,耐高温性能佳,防水性能佳;分散剂可有效加强复合填料在涂料中的分散性能,复合填料与其他原料结合效果更佳;硅烷偶联剂和二氧化硅进行共混处理,可有效实现气相法纳米二氧化硅表面改性与分散,进而有效加强涂料的光泽度和耐水性能;硫酸钡和钛白粉复配工作,可有效提高涂料的光泽度和稳定性;气相法纳米二氧化硅为成孔介质,聚丙烯酸乳液为成膜物,可有效保证涂料的高光泽性能,双氰胺在高温加热、通入氮气和氢氧化钠溶液反应制成纳米氮化碳,同时纳米氮化碳将中空微珠的微孔填满,以中空微珠为支撑载体,可有效保证涂料的硬度、耐高温性能、耐酸碱性能、轻质性能、抗氧化性能和高光泽性能;

22.2、本发明在制备光泽度高、抗氧化涂料的过程中,在步骤二中,对复合填料进行行星式球磨处理,可有效加强复合填料的粉碎粒径,进而提高涂料的光泽度;在步骤三中,对混合料a进行通氮气、升温、保温、通氢氧化钠溶液、冷却降温,可有效制得纳米氮化碳,同时

气相法纳米二氧化硅和纳米氮化碳将中空微球的孔径填满,中空微球后期均匀分布在涂料中,可有效保证涂料的均匀性和稳定性;在步骤四中,将分散剂、硅烷偶联剂和混合料b加入到去离子水中进行23khz超声处理,超声作用产生空化效应,可有效促进原料反应速率,同时为反应提供大量热能,提高分散剂、硅烷偶联剂和混合料b的反应结合效果;在步骤五中,将混合料c和聚丙烯酸乳液、消泡剂、醋酸丁酯进行混合24khz超声处理,同理,超声产生的空化效应,可有效提高原料的反应结合效果,烘干处理后,得到光泽度高、抗氧化涂料。

具体实施方式

23.下面将结合本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.实施例1:

25.本发明提供了一种光泽度高、抗氧化涂料,按照重量百分比计算包括:48.60%的聚丙烯酸乳液、0.56%的分散剂、0.24%的消泡剂、11.20%的醋酸丁酯、5.60%的硅烷偶联剂、32.80%的复合填料;所述复合填料按照重量百分比计算包括:17.80%的硫酸钡、18.50%的钛白粉、19.50%的气相法纳米二氧化硅、18.40%的双氰胺、25.80%的中空微珠;

26.所述消泡剂为有机硅类消泡剂;所述分散剂为十二烷基硫酸钠;

27.本发明还提供一种光泽度高、抗氧化涂料的制备方法,具体制备步骤如下:

28.步骤一:称取上述重量份的聚丙烯酸乳液、分散剂、消泡剂、醋酸丁酯、硅烷偶联剂和复合填料;

29.步骤二:将复合填料加入到行星式球磨机中处理50分钟,得到混合料a;

30.步骤三:将步骤二中制得的混合料a送入到管式炉中,通入氮气,升温到720℃,然后保温2小时,保温过程中向管式炉中通入氢氧化钠溶液,保温结束后冷却降温处理,得到混合料b;

31.步骤四:将步骤一中的分散剂、硅烷偶联剂和步骤三中制得的混合料b加入到去离子水中,然后进行超声处理30分钟后,得到混合料c;

32.步骤五:将步骤四中的混合料c和步骤一中的聚丙烯酸乳液、消泡剂、醋酸丁酯进行混合处理,然后进行超声处理50分钟后,进行烘干处理,得到光泽度高、抗氧化涂料。

33.在步骤二中,行星式球磨机的公转速度为240r/min,自转速度为480r/min;在步骤三中,以4℃/分钟的速度进行升温,氢氧化钠溶液浓度为2mol/l,氢氧化钠溶液通入速率为1l/小时;在保温进行30分钟之后通入氢氧化钠溶液,通入时间为40分钟;在步骤四中,混合料b和去离子水的重量份比为1∶30,超声处理频率为20khz,超声功率为800w;在步骤五中,超声处理频率为24khz,超声功率为600w。

34.实施例2:

35.与实施例1不同的是,按照重量百分比计算包括:51.20%的聚丙烯酸乳液、0.78%的分散剂、0.28%的消泡剂、11.80%的醋酸丁酯、6.80%的硅烷偶联剂、29.14%的复合填料;所述复合填料按照重量百分比计算包括:18.40%的硫酸钡、19.30%的钛白粉、20.30%

的气相法纳米二氧化硅、19.20%的双氰胺、22.80%的中空微珠。

36.实施例3:

37.与实施例1

‑

2均不同的是,按照重量百分比计算包括:49.90%的聚丙烯酸乳液、0.67%的分散剂、0.26%的消泡剂、11.50%的醋酸丁酯、7.20%的硅烷偶联剂、30.47%的复合填料;所述复合填料按照重量百分比计算包括:18.10%的硫酸钡、18.90%的钛白粉、19.90%的气相法纳米二氧化硅、18.80%的双氰胺、24.30%的中空微珠。

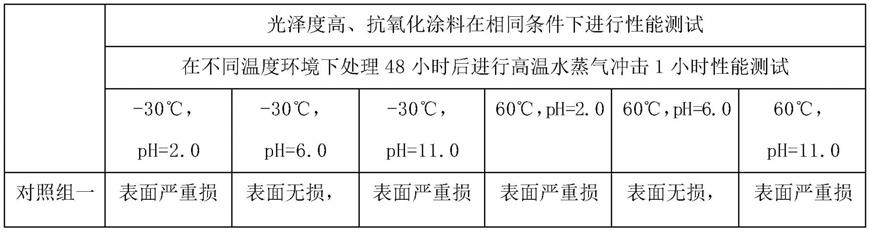

38.分别取上述实施例1

‑

3所制得的光泽度高、抗氧化涂料与对照组一的光泽度高、抗氧化涂料、对照组二的光泽度高、抗氧化涂料、对照组三的光泽度高、抗氧化涂料、对照组四的光泽度高、抗氧化涂料和对照组五的光泽度高、抗氧化涂料,对照组一的光泽度高、抗氧化涂料与实施例相比硫酸钡,对照组二的光泽度高、抗氧化涂料与实施例相比无钛白粉,对照组三的光泽度高、抗氧化涂料与实施例相比无气相法纳米二氧化硅,对照组四的光泽度高、抗氧化涂料与实施例相比无双氰胺,对照组五的光泽度高、抗氧化涂料与实施例相比无中空微珠,分八组分别测试三个实施例中制备的光泽度高、抗氧化涂料以及五个对照组的光泽度高、抗氧化涂料,每30个样品为一组,将光泽度高、抗氧化涂料与水按质量比3∶1混合均匀后,涂敷在水泥建筑基材上,厚度为3mm,完全干燥后进行测试;测试结果如表一所示:

39.表一:

40.[0041][0042]

由表一可知,当光泽度高、抗氧化涂料的原料配比为:按照重量百分比计算包括:49.90%的聚丙烯酸乳液、0.67%的分散剂、0.26%的消泡剂、11.50%的醋酸丁酯、7.20%的硅烷偶联剂、30.47%的复合填料;所述复合填料按照重量百分比计算包括:18.10%的硫酸钡、18.90%的钛白粉、19.90%的气相法纳米二氧化硅、18.80%的双氰胺、24.30%的中空微珠时,可有效提高光泽度高、抗氧化涂料的高光泽度和抗氧化性能,耐酸碱程度高,耐高温性能佳,防水性能佳;实施例3为本发明的较佳实施方式,配方中的聚丙烯酸乳液作为防水涂料的主要成分,可有效保证涂料的防水性能;分散剂可有效加强复合填料在涂料中的分散性能,复合填料与其他原料结合效果更佳;消泡剂用于在涂料使用过程中进行消泡处理,保证涂料的稳定性和平整性;醋酸丁酯作为稀释剂,可有效对聚丙烯酸乳液进行稀释处理,使得聚丙烯酸乳液更易和复合填料进行共混结合处理;硅烷偶联剂和二氧化硅进行共混处理,可有效实现气相法纳米二氧化硅表面改性与分散,进而有效加强涂料的光泽度和耐水性能;硫酸钡和钛白粉复配工作,可有效提高涂料的光泽度和稳定性;气相法纳米二氧化硅为成孔介质,聚丙烯酸乳液为成膜物,可有效保证涂料的高光泽性能,双氰胺在高温

加热、通入氮气和氢氧化钠溶液反应制成纳米氮化碳,同时纳米氮化碳将中空微珠的微孔填满,以中空微珠为支撑载体,可有效保证涂料的硬度、耐高温性能、耐酸碱性能、轻质性能、抗氧化性能和高光泽性能。

[0043]

实施例4:

[0044]

本发明提供了一种光泽度高、抗氧化涂料,按照重量百分比计算包括:49.90%的聚丙烯酸乳液、0.67%的分散剂、0.26%的消泡剂、11.50%的醋酸丁酯、7.20%的硅烷偶联剂、30.47%的复合填料;所述复合填料按照重量百分比计算包括:18.10%的硫酸钡、18.90%的钛白粉、19.90%的气相法纳米二氧化硅、18.80%的双氰胺、24.30%的中空微珠;

[0045]

所述消泡剂为有机硅类消泡剂;所述分散剂为十二烷基硫酸钠;

[0046]

本发明还提供一种光泽度高、抗氧化涂料的制备方法,具体制备步骤如下:

[0047]

步骤一:称取上述重量份的聚丙烯酸乳液、分散剂、消泡剂、醋酸丁酯、硅烷偶联剂和复合填料;

[0048]

步骤二:将复合填料加入到行星式球磨机中处理55分钟,得到混合料a;

[0049]

步骤三:将步骤二中制得的混合料a送入到管式炉中,通入氮气,升温到740℃,然后保温3小时,保温过程中向管式炉中通入氢氧化钠溶液,保温结束后冷却降温处理,得到混合料b;

[0050]

步骤四:将步骤一中的分散剂、硅烷偶联剂和步骤三中制得的混合料b加入到去离子水中,然后进行超声处理40分钟后,得到混合料c;

[0051]

步骤五:将步骤四中的混合料c和步骤一中的聚丙烯酸乳液、消泡剂、醋酸丁酯进行混合处理,然后进行超声处理55分钟后,进行烘干处理,得到光泽度高、抗氧化涂料。

[0052]

在步骤二中,行星式球磨机的公转速度为240r/min,自转速度为480r/min;在步骤三中,以4℃/分钟的速度进行升温,氢氧化钠溶液浓度为2mol/l,氢氧化钠溶液通入速率为1l/小时;在保温进行30分钟之后通入氢氧化钠溶液,通入时间为40分钟;在步骤四中,混合料b和去离子水的重量份比为1∶30,超声处理频率为20khz,超声功率为800w;在步骤五中,超声处理频率为24khz,超声功率为600w。

[0053]

实施例5:

[0054]

与实施例4不同的是,在步骤二中,行星式球磨机的公转速度为300r/min,自转速度为600r/min;在步骤三中,以8℃/分钟的速度进行升温,氢氧化钠溶液浓度为6mol/l,氢氧化钠溶液通入速率为3l/小时;在保温进行30分钟之后通入氢氧化钠溶液,通入时间为50分钟;在步骤四中,混合料b和去离子水的重量份比为1∶30,超声处理频率为26khz,超声功率为1400w;在步骤五中,超声处理频率为30khz,超声功率为1200w。

[0055]

实施例6:

[0056]

与实施例4

‑

5均不同的是,在步骤二中,行星式球磨机的公转速度为270r/min,自转速度为540r/min;在步骤三中,以6℃/分钟的速度进行升温,氢氧化钠溶液浓度为4mol/l,氢氧化钠溶液通入速率为2l/小时;在保温进行30分钟之后通入氢氧化钠溶液,通入时间为45分钟;在步骤四中,混合料b和去离子水的重量份比为1∶30,超声处理频率为23khz,超声功率为1100w;在步骤五中,超声处理频率为27khz,超声功率为900w。

[0057]

分别取上述实施例4

‑

6所制得的光泽度高、抗氧化涂料与对照组六的光泽度高、抗

氧化涂料、对照组七的光泽度高、抗氧化涂料、对照组八的光泽度高、抗氧化涂料和对照组九的光泽度高、抗氧化涂料,对照组六的光泽度高、抗氧化涂料与实施例相比没有步骤二中的操作,对照组七的光泽度高、抗氧化涂料与实施例相比没有步骤三中的操作,对照组八的光泽度高、抗氧化涂料与实施例相比步骤四中没有超声处理的操作,对照组九的光泽度高、抗氧化涂料与实施例相比步骤五中没有超声处理的操作,分七组分别测试三个实施例中制备的光泽度高、抗氧化涂料以及四个对照组的光泽度高、抗氧化涂料,每30个样品为一组,将光泽度高、抗氧化涂料与水按质量比3∶1混合均匀后,涂敷在水泥建筑基材上,厚度为3mm,完全干燥后进行测试,测试结果如表二所示:

[0058]

表二:

[0059][0060][0061]

由表二可知,实施例6为本发明的较佳实施方式;在步骤二中,对复合填料进行行

星式球磨处理,可有效加强复合填料的粉碎粒径,填料粒径更小,进而提高涂料的光泽度;在步骤三中,对混合料a进行通氮气、升温、保温、通氢氧化钠溶液、冷却降温,可有效制得纳米氮化碳,可有效加强涂料的耐热性能和耐酸碱性能,同时气相法纳米二氧化硅和纳米氮化碳将中空微球的孔径填满,中空微球后期均匀分布在涂料中,可有效保证涂料的均匀性和稳定性;在步骤四中,将分散剂、硅烷偶联剂和混合料b加入到去离子水中,然后进行23khz超声处理,超声作用产生空化效应,可有效促进原料反应速率,同时为反应提供大量热能,提高分散剂、硅烷偶联剂和混合料b的反应结合效果;在步骤五中,将混合料c和聚丙烯酸乳液、消泡剂、醋酸丁酯进行混合处理,然后进行24khz超声处理,同理,超声产生的空化效应,可有效提高原料的反应结合效果,烘干处理后,得到光泽度高、抗氧化涂料。

[0062]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0063]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1